基于精细化管理方法提升飞行器生产效率

2024-01-12魏东刘赛郑颖周小燕李海侠北京航天长征飞行器研究所

魏东、刘赛、郑颖、周小燕、李海侠/北京航天长征飞行器研究所

北京航天长征飞行器研究所是以航天高科技产业为主的多学科、综合性、高科技总体设计研究所,产品集成部是研究所下属专门从事产品集成交付的生产单位,涉及到多种产品的生产、配套、集成交付等工作。

近年来,航天型号任务量迅速增长,高强密度发射、大批量生产已成常态,随着装备竞争性采购适用范围逐渐扩大,科研生产单位既面临跨越发展的重大机遇,又面临前所未有的内外部挑战和压力。如何运用精益改进工具知识对生产流程和管理方法进行科学优化,提升现场管理水平,提高产品生产效率,保证按期交付是对研究所交付率的巨大考验。

本次实践项目课题选取的空间飞行器是一种主动化、智能化飞行器装置,产品主要由动力平台、控制平台、结构壳体等组成,内部零部组件依次组装、层叠,经过总装测试及鉴定试验合格后完成最终交付。设计单位与生产单位均为研究所自主完成,客户要求空间飞行器产品需要在数天内完成产品交付,接到交付要求后研究所领导迅速反应,第一时间组织相关人员开展策划与排产。

空间飞行器的生产工序主要包括整机装配、整机测试、鉴定试验,按照原生产模式进行生产需要多天才能完成产品交付,无法满足计划要求。鉴于此,成立改进工作小组,小组成员由项目主管领导、技术主管人员、生产主管人员、计划主管人员组成,明确了将按时完成空间飞行器产品交付作为成果目标,按照工作策划分步开展系统分析。

一、工作与实践

1.现状分析

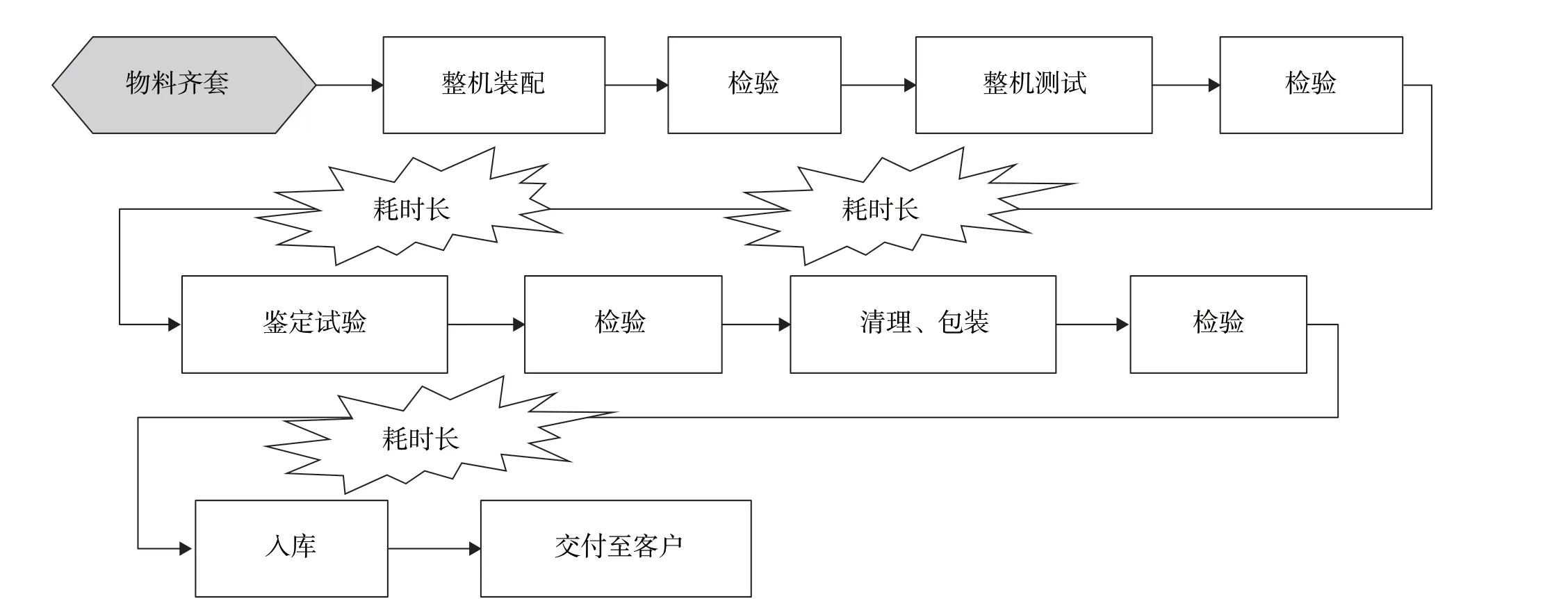

项目小组成立后,按照职责分工,首先针对空间飞行器现状情况进行调查与分析,通过现场调研、实际跟产等方法梳理出产品生产流程及工时操作图,以便于开展后续工作。空间飞行器工艺流程工时如图1 所示。

图1 空间飞行器工艺流程图

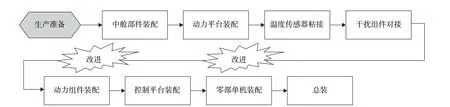

项目组将空间飞行器生产各环节进行精细化梳理,按照生产工序进行切分,形成工序级流程图,如图2 所示,便于针对每操作工步进行优化改进。

图2 某空间飞行器整机装配生产工时流程图

(1)装机装配现状分析

整机装配技术难点较大、生产耗时最多的是动力平台装配与控制平台装配。动力平台装配需要将上百个螺钉进行涂胶安装到壳体顶部及动力平台外部。控制平台装配时,需要将下一道零部组件单机装配工序使用的10 余种共百余根连接电缆进行焊接,每根电缆焊接都需要将导线线束位号一一进行标注,导致耗时严重。

(2)装机测试现状分析

整机测试项目主要由总装后测试、质量质心测试、转动过量测试、配平后测试等组成。其中质量质心和转动过量的测试需要测试三个方向,且每个方向测试都需要通过调节固定工装底板进行参数的核算与配平,由于该飞行器系统功能测试指标比较敏感,每个方向测试需要调节3 ~5 次工装底板才能达到指标要求,质量质心和转动过量2项测试时共调节工装几十次,严重增加了测试时间,如图3 所示。

图3 某空间飞行器整机测试生产工时流程图

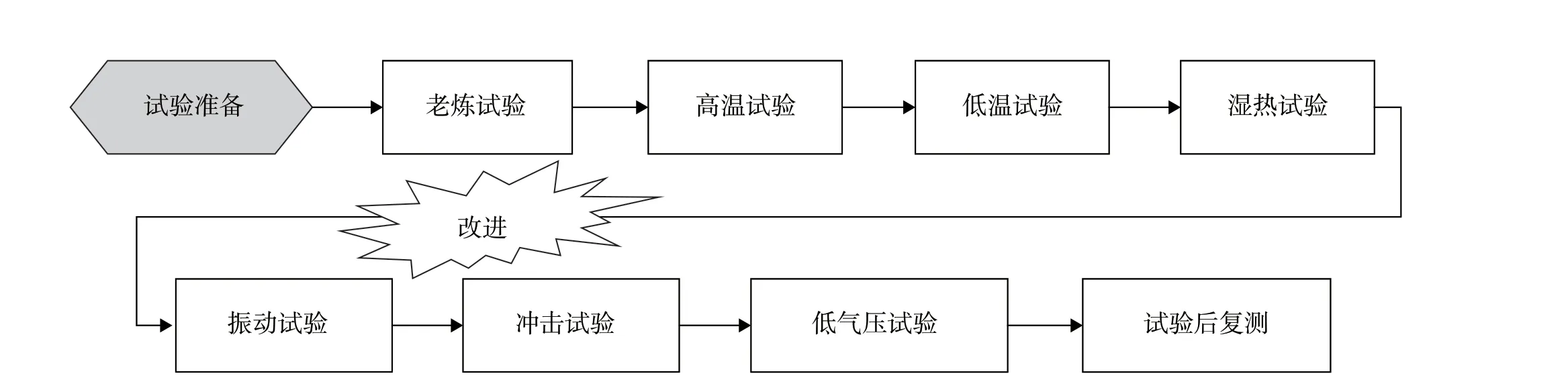

(3)鉴定试验现状分析

通过鉴定试验工艺流程图工步工时统计,产品鉴定试验时间需要几十天完成,是整体生产流程图中耗时最长、资源占用最多的操作工序,如图4 所示。鉴定试验可分为温度类试验和力学试验两种,温度类试验可分为老炼试验、高低温试验、温循试验,每个试验项目均依据技术文件输入在固定时间内完成,可优化量小。振动试验和冲击试验时产品需要在X、Y、Z 三个方向做试验,由于前期工装重量较轻,且与振动台面总是产生谐振导致试验频谱监测数据偏离指标,每次都要转动角度来满足试验指标,最终造成试验时间拖延。

图4 某空间飞行器鉴定试验生产工时流程图

(4)现状问题汇总

通过对空间飞行器产品的生产现状进行调查、分析与总结,发现在整机装配、整机测试、鉴定试验工序中均存在问题项,现将问题项目进行汇总(见表1)。

表1 现状问题汇总表

2.改进措施与实践

(1)整机装配改进措施

针对动力平台装配工序耗时严重的问题,项目小组通过对前期生产总结与分析,发现每次装配人员将零部组件向动力平台安装时,都要通过手动力矩扳手进行螺钉拧紧且再次进行力矩确认,非常消耗生产工时。针对此问题,项目组采用数显自动力矩器来替代原有手动力矩扳手,数显自动力矩器可以通过一键设置、自动拧紧,相较于原手动操作大大提升了生产效率,同时也降低了人工拧紧力矩量程出错的风险。

针对控制平台装配工序耗时严重的问题,小组成员与装配人员利用头脑风暴法,选用同类线束绑扎法替代现有电缆标号生产模式。同类线束绑扎法可将线束提前分类,通过防热轻盈材料进行包裹绑扎,既做到了省去大量标记位号时间,也可规避由于位号标识错误导致焊接返工的质量风险。

(2)整机测试改进措施

针对质量质心测试和转动过量测试需要调节工装问题,小组成员通过合理策划与调研,研发出一种可伸缩式滑轨工装,以厘米为单位可通过滑轨进行尺寸自动锁定,替换掉螺钉固定工装,省去大量调节工装底板的时间,现阶段可伸缩式滑轨工装已投入使用。

(3)鉴定试验流程精细化改进

针对鉴定试验中振动试验和冲击试验时每次都要转动角度来满足试验指标的问题,项目领导组织工艺人员重新设计工装,增加工装重量的同时考虑工装固定更稳定的情况,通过试验仿真与数据分析可以达到一次满足试验指标要求,现阶段新工装已投入使用。

二、实践效果验证

项目组在空间飞行器生产各环节工序进行改进,使生产效率得到了提升。动力平台装配采用数显自动力矩器,通过自动拧紧代替原手动力矩扳手,提升了生产效率;控制平台装配通过优化工艺方法,省去了大量标记位号时间,规避了质量问题风险。

在整机测试环节,设计出一种可伸缩式滑轨工装,替换生产效率低下的螺钉固定工装,省去大量调节工装底板的耗时,同时也降低重新配重频率。质量质心测试、转动过量测试,以及整机测试周期均缩短了2 天,生产效率提升20%。

在鉴定试验环节,项目成员重新考虑工装重量和固定方法,设计出更高效的试验工装,既增加了工装重量也满足试验指标要求,降低了振动试验与冲击试验换模时间。振动试验与冲击试验周期缩短了1.5 天,生产效率提升18.7%。

生产改进实施后,空间飞行器产品总装、测试、试验三种核心工序生产效率均得到了提升。整体生产周期缩短了7.5 天,生产效率提升11%。

三、成果固化及后续思路

在指导规范上面,项目组将取得的效果固化到纸质标准文件上,形成了《某飞行器生产工艺总方案》《装配工艺规程》《测试工艺规程》《鉴定试验工艺规程》一系列指导文件,并组织培训考核,覆盖到每位操作人员。

通过本次实践活动,项目组全员积极思考,识别出了多项业务流、操作流等环节上的可优化冗余,同时通过分析原因和制定可行性方案,完成措施验证最终达到了预期效果,确保了重点产品交付。同时通过本次活动也增强了利用管理方法解决问题的能力,提高了合作意识、质量意识。

精细化管理方法在飞行器生产方面的应用,为航天领域精简流程,提高工作效率提供了有效的典范。后续,研究所将加大数字化管理系统建设,实现对产品设计和功能的仿真,进而快速生产出达到用户要求性能的产品。在精神层面,秉承精、准、细、严的管理概念和管理文化,发挥全员智慧和力量,梳理各项现场管理难点;细化完善生产流程,形成一种工作习惯,提高集成交付运行效率,确保各项飞行试验圆满完成。▲