基于SLP方法的生产线工艺布局

2024-01-12边梦琦刘赛李海侠申宏晨马越北京航天长征飞行器研究所

边梦琦、刘赛、李海侠、申宏晨、马越 /北京航天长征飞行器研究所

根据中国航天运载火箭技术研究院和北京航天长征飞行器研究所的统一规划安排,对研究院某生产线进行调整。良好的生产线工艺布局是提高生产效率、降低生产成本的重要手段。生产工艺部门需对新生产线进行规划和布局,在有限的空间内统筹安排人员、设备、物料等生产要素,使人流和物流得到最大限度的利用,减少运动轨迹的重叠,获得最大的生产成本效益。

在生产模式上,航天产品不同于普通民品,主要区别为批产规模小、产品种类多、工序复杂度高、质量要求高等,所以在工艺布局方面不建议采用传统的流水线布局方法,而需要依据生产任务以及产品特点设计最优化的工艺布局。

一、工作与实践

产品集成部主要承担产品的总装总测工作,工艺团队以系统布置设计方法(SLP)为牵引,从生产模式、产品工艺流程、作业单位间位置关系为出发点,充分利用厂房空间,统筹策划各个生产功能区域,切实提高总装总测工作的效率,缩短工作周期。

SLP 方法由理查德·缪瑟在20 世纪60 年代提出,是一种通过分析各作业单位间的物流关系与非物流关系,以作业单位的远近关系为依据确定工艺布局方案的方法。通过收集产品产量、数量、生产流程、辅助服务和时间等基本信息作为工艺布局的基本出发点,采用数量与产量分析、物流分析、非物流分析等方法进行量化分析。

1.原有厂房概述

原厂房呈不规则多边形,且仅有1 个出入口可搬运大型物品。受客观条件影响,生产线布局时更侧重总装总测功能,仅简单地进行功能区域划分,导致产品无法按生产流程有序传送,运送路线重叠度高、搬运路线不明确,严重影响生产效率。

2.SLP 方法应用

(1)产品与产量特点分析

产品集成部负责多个项目中多个系统的产品集成交付工作,产品种类众多。由于客观原因,无法形成大规模流水生产。针对小批量、多种类的生产特点,在生产线布局时应按照工艺原则进行安排,将功能相似的设备布置在同一区域,以便完成相同工艺的生产。

通过分析该部4 季度生产计划,共需完成几十种单机产品的生产。其中,最多一类产品需生产近百台,最少一类产品仅需生产1 台,产品生产具有明显的种类多、数量少的特点。

(2)物流关系分析

工艺流程分析是物流分析的基础,只有明确工序组成才可以确定物料的流动方向和强度,推断出最有效的移动顺序。通过梳理产品工艺流程,确定主要工序为装配、软件烧写、测试、试验及产品喷涂。

根据测试产品状态和使用设备的不同,分为综合测试和系统测试。试验项目可分为老炼试验、振动试验及温循试验。软件烧写操作多安排在综合测试区进行。

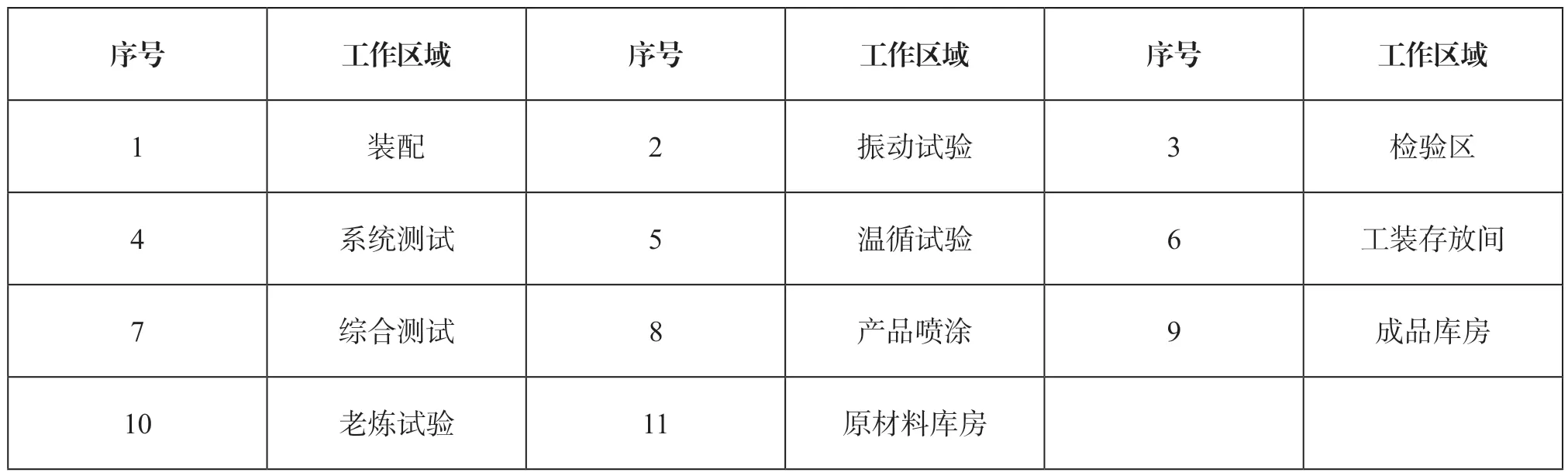

结合产品的生产工艺,忽略会议室、卫生间等辅助模块,与生产作业关系密切的作业单位共11个,见表1。

表1 作业单位统计表

首先,根据作业单位之间的物流强度确定相对位置,而非作业单位的面积大小和形状。在SLP方法中,将物流强度由高到低分为A、E、I、O、U 五个等级,A 表示物流关系强度最大,U 表示物流关系强度最弱。根据物流关系密切程度等级,可得出物流关系图,如图1 所示。

图1 物流关系图

其次,根据物流强度等级决定生产单位之间的距离远近。物流强度等级越高,越应尽量缩短作业单位间的距离,反之物流强度不高的作业单位间的距离可适当增加。将A、E、I、O、U 从高到低赋予分值5、4、3、2、1,通过对每个作业单位的物流强度值求和并降序排序,确定作业单位的中心位置和边缘位置。

根据数值排列不难发现,检验区与其他作业单元物料来往较密切,应考虑将检验区布置在生产线的中心位置;产品喷涂仅与装配区域联系较为紧密,与其他作业单位的物流强度较弱,可考虑将其安排在装配间附近,远离其他作业单位。

(3)非物流关系分析

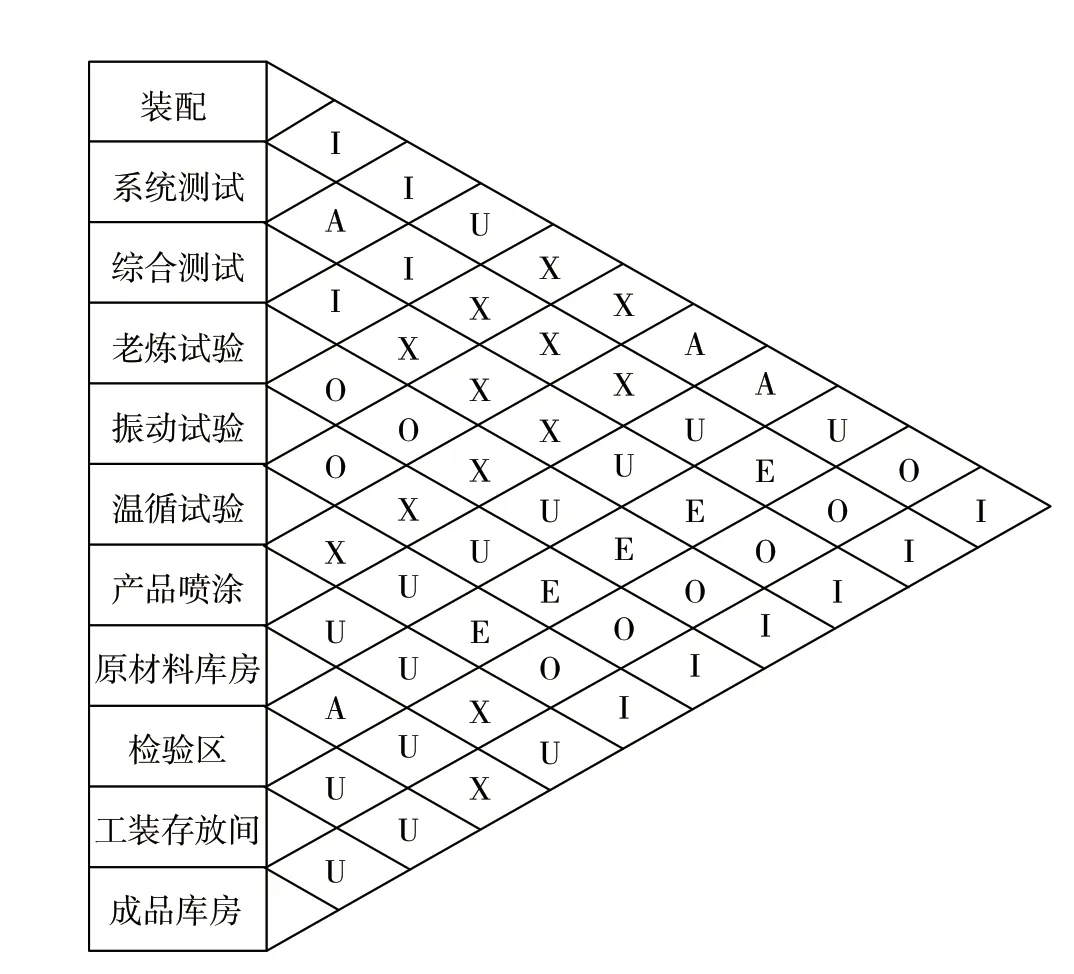

该生产线显著的特点是产品种类多、产量少,不仅要考虑各作业单位之间可量化的因素,如工艺流程等,也应考虑各作业单位之间非量化因素的影响,如安全性、噪声影响、工艺穿插性等问题,因此非量化因素也是影响生产布局的重要原因之一。根据生产工序流程安排并综合实际情况,主要的非量化影响因素为噪声影响、气味影响及人员走动距离。

在SLP 方法中,通过作业单位相互关系分析来反映和实现各作业单元的非物流关系。一般情况下,在进行布置时,相关程度高的区域应紧邻或接近,而相关程度低的区域则不宜接近。在规划过程中,应结合以往生产经验和实际情况进行综合分析和判断。

非物流关系由高到低可分为A、E、I、O、U、X 六个等级,其中前五个等级含义与物流关系分析一致,X 则表示为“不希望接近,酌情而定”,由此可以得到非物流关系,如图2 所示。

图2 非物流关系图

产品喷涂因为使用少量油漆,会产生刺鼻气味,在安装通风设备的前提下,应尽量远离其他操作工位。温循试验设备和振动台在运行时会产生噪声,也应尽量与其他作业工位隔开。

(4)综合关系分析

在确定物流关系与非物流关系的基础上进行加权分析,确定二者比重。根据实际情况选取比例为1 ∶1,量化后二者分值相加为最终分值,各作业单位的综合关系图如图3 所示。

图3 综合关系图

可根据图3 对最终生产线功能区的远近关系进行工艺布局,如装配区与产品喷涂区相邻,原料库房与检验区相邻,原料库房尽量远离成品库房等。

3.新厂房工艺布局

(1)新厂房概况

新厂房主体结构为井字梁结构,呈矩形,厂房四个角各有1 个小房间。相较原有厂房的布局,新厂房空间大、阻挡少、空间可塑性强,可通过画地线和打隔断的方式划分功能区域。

(2)厂房主要工艺技术指标

在通用航天产品厂房设计要求基础上,考虑总装总测的工艺要求,还应遵守《航天电子电气产品安装通用技术要求》(QJ165C—2021)和《洁净厂房设计规范》(GB50073—2015)的要求,工艺技术指标主要应考虑以下几个方面:

一是环境技术指标。厂房应满足温度、湿度、照明度、洁净度和换气次数等要求。

二是防护要求。要有良好的防静电措施,电子接地、电源接地和防雷击接地应符合《航天系统地面设施电磁兼容性和接地要求》(GJB1696)和《防静电工作区技术要求》(GJB3007)。

三是基建要求。如有需要,应配备相应数量和吨位的吊车,地面应满足设备载荷和平整度要求。

四是监控系统要求。监控系统包含摄像头、显示器、UPS 电源和交换机,在终端可进行画面调节和视频自动存储。该系统不连接内网,有单独的控制工作站。

五是消防要求。在不改变厂房消防设施系统和厂房使用性质的总体要求下,对厂房进行提前布局,明确消防安全可视化标识张贴位置,配备防火毯等消防器材,增设应急照明指示灯,规划逃生路线,确保人员在紧急情况下逃生。

厂房工艺设计应全面考虑,不仅要结合生产线产品特点和工艺流程,同时还要兼顾厂房功能的通用性和建筑设计要求。

(3)工艺布局成果

工艺布局设计重点考虑2 个因素,分别为优化空间利用率和提高生产效率。前期已通过SLP 方法量化出各个功能区域间的位置相关性,再结合厂区实际情况进行工艺布局,在厂房大厅设置装配区、测试区、成品库房等;在出入口附近设置检验区,便于产品及原材料装卸车;利用厂房原有结构,在西北角及西南角设置试验区,并根据环境试验的特点对墙体进行消音、隔音处理;将西北角的房间重新装修,作为协调间,兼具更衣、接待功能;东北角装修后仍为洗手间。

在进行新生产线工艺布局时,同时考虑到“逆时针排布”原则、“出入口一致”原则及“避免孤岛布局”原则,在SLP 方法基础上,尽量使工艺路线形成圆形,使各作业单位之间操作连续,以减少作业流程中的浪费,提升物流速度及生产作业速度,提高产品质量。

二、实践效果

在研究所统一领导下,2022 年5 月完成了生产线搬迁工作。在不增加生产设备的情况下,通过优化工艺布局,减少了不必要的产品搬运工作;通过工艺流程分析,缩短了搬运距离,减少了对操作人员的不良影响,保持了生产节拍的连贯性。新生产线在短时间内投入使用并恢复到正常的生产节拍,因生产线搬迁导致的生产停顿并未对生产交付产生影响。与原有生产线相比,新生产线产能提高21.37%。在疫情影响、运输管控等不利条件下,按时完成全年生产交付任务。

三、后续思路

良好的工艺布局是提高生产效率、降低生产成本的重要手段,后续将继续优化工艺布局的方法,寻找更适合“小批量、多品种”的航天生产工艺布局模式。优化的方向包括利用数字化和信息化手段完善生产线物料统计功能,以及利用编码等手段实现工艺布局数字化建模、量化工艺布局方案等。同时,搭建末端数据采集系统,打破信息孤岛,由传统的经验式管理向基于数据信息的数字化全要素生产管理转型,减负赋能,形成高效率的集成生产模式。▲