焊枪倾角对缆式焊丝GMAW熔滴过渡行为和焊缝成形影响研究

2024-01-11杨志东徐锴何鹏李探宇王文琴周方明方臣富

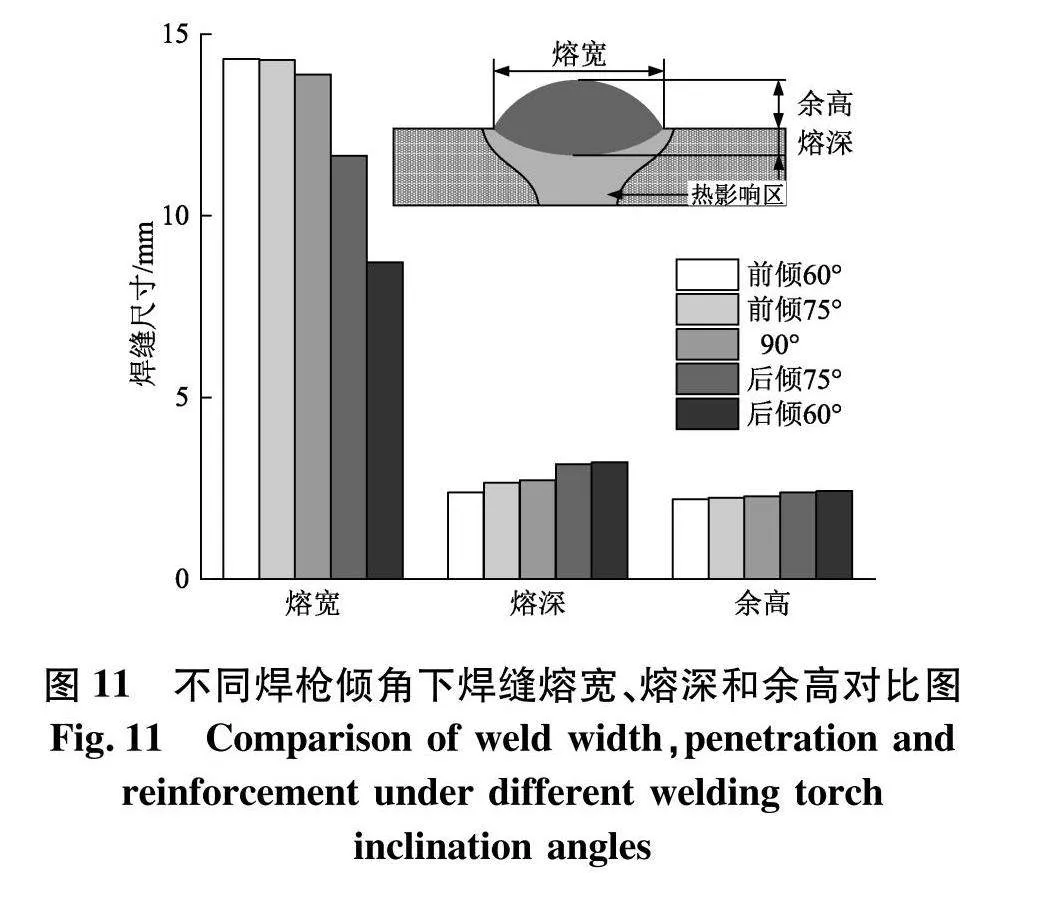

摘 要: 为探究焊枪倾角对缆式焊丝熔化极气体保护焊(gas metal arc welding,GMAW)焊接过程和焊缝成形的影响,通过对比研究分析了不同焊枪倾角下焊接电弧形态、熔滴过渡特征和焊缝形貌特点及影响机理,研究结果表明:在相同焊接条件下,电弧宽度随着焊枪倾角的增加减小,前倾相对后倾电弧具有更好的稳定性; 相同焊枪倾角下,前倾电弧宽度相对后倾宽度减小11%. 熔滴过渡频率随焊枪倾角的增加而增加,并随着角度增加逐渐呈现沿轴线过渡; 前倾时飞溅小于后倾状态,熔滴过渡频率相对后倾增加32%. 不同焊枪倾角下,前倾焊缝成形优于后倾状态; 后倾时随角度减小焊缝成形逐渐变差,且产生咬边和大颗粒飞溅等缺陷. 焊枪倾角为60°和75°时,焊枪前倾比后倾熔宽平均增加约43%,熔深平均减小约18%,余高相近.

关键词: 缆式焊丝; GMAW; 焊枪倾角; 熔滴过渡; 焊缝成形

中图分类号:TG444+.72 ""文献标志码:A"""" 文章编号:1673-4807(2024)06-063-06

收稿日期: 2023-06-27"" 修回日期: 2021-04-29

基金项目: 国家自然科学基金项目(51905231);中国博士后科学基金项目(2020M670943)

作者简介: 杨志东(1984—),男,副教授,研究方向为焊接质量控制与装备、高效焊接方法与工艺. E-mail: yangzhidong@just.edu.cn

*通信作者: 何鹏(1972—),男,教授,研究方向为先进焊接材料及工艺.E-mail: hithepeng@hit.edu.cn

引文格式: 杨志东,徐锴,何鹏,等.焊枪倾角对缆式焊丝GMAW熔滴过渡行为和焊缝成形影响研究[J].江苏科技大学学报(自然科学版),2024,38(6):63-68.DOI:10.20061/j.issn.1673-4807.2024.06.010.

Effect of welding torch inclination angle on droplet transfer behaviorand weld formation of CWW GMAW

YANG Zhidong1,2,3,XU Kai2,HE Peng3*,LI Tanyu1,WANG Wenqing4,ZHOU Fanming1,FANG Chenfu1

(1.Jiangsu Provincial Key Laboratory of Advanced Welding Technology,Jiangsu University of Science and Technology,Zhenjiang 212100,China)

(2.Harbin Welding Institute Limited Company,Harbin 150028,China)

(3.College of Materials Science and Engineering,Harbin Institute of Technology,Harbin 150006,China)

(4.College of Advanced Manufacturing,Nanchang University,Nanchang 330031,China)

Abstract:To investigate the effect of welding torch inclination on the welding process and weld formation of cable-type welding wire (CWW) gas metal arc welding (GMAM),the influence laws and mechanisms of welding arc morphology,droplet transfer characteristics,and weld formation under different welding torch inclination angles were analyzed. The experimental research results show that the arc width decreases with the increase of the welding torch inclination angle,and the forward tilt arc has better stability compared to the backward tilt arc under the same welding conditions. The width of the forward tilt arc decreases by 11% compared to the backward tilt width at the same inclination angle. The frequency of droplet transfer increases with the increase of the inclination angle of the welding torch,and gradually shows a transition along the axis as the angle increases. When tilting forward,the splashing is less than that of backward tilting,and the droplet transfer frequency increases by 32% compared with the backward tilting case. The formation of the forward inclined weld seam is better than that of the backward inclined state under different inclination angles of the welding torch. As the angle decreases,the weld formation gradually deteriorates,and defects such as undercuts and large particle splashes occur. The forward inclination of the welding gun has an average increase of 43% in weld width and an average decrease of 43% in weld depth,and with similar weld reinforcement compared to the same conditions of backward tilting when the inclination angles of the welding gun are 60 ° and 75 °.

Key words:cable-type welding wire,GMAW,welding torch inclination,droplet transfer,weld forming

熔化极气体保护焊(gas metal arc welding,GMAW)被广泛应用于船舶制造、机械制造和轨道车辆等生产中,与机器人和自动化设备相结合易于实现自动化焊接[1-2]. 缆式焊丝气保焊在现有气保焊的基础上发展而来,采用的焊丝为多根焊丝进行绞合形成,具有焊接设备简单、操作方便和焊接效率高等优点[3].

熔化极气保焊焊接过程中焊枪倾角的姿态对电弧形态、熔滴过渡行为、焊缝成形和焊接缺陷具有重要的影响[4-6].文献[6]研究发现,在焊枪后倾偏离垂直位置0°~10°时,焊缝成形良好,气孔率低.文献[7]研究发现机器人气保焊焊缝熔宽、熔深和余高均随倾角增大而增大,前倾角的熔宽大于后倾角的熔宽,而余高小于后倾角的余高.文献[8]研究了铝合金MIG焊过程中不同焊枪倾角对焊接质量的影响,基于研究获得了焊枪倾角为前倾80°时,焊接热影响区更窄,有着更好的力学性能.文献[9]通过左右倾斜焊枪角度研究了熔滴冲击方向对焊缝质量的影响,研究发现焊枪倾斜时飞溅显著增多.文献[10]研究了焊接过程中焊枪角度对焊缝成形的影响,建立了焊缝几何特征预测方程,并发现焊枪前倾熔宽更宽,焊枪后倾时可有效增加焊缝熔深.

缆式焊丝气保焊研究方面,文献[11-12]建立了缆式焊丝GMAW熔滴受力模型,分析发现随着焊接电流增大,熔滴所受的电弧力和旋转力增加,促进熔滴过渡,减小熔滴尺寸、提高过渡频率.文献[13]建立了缆式焊丝CO2气体保护焊有限元模型,研究发现缆式焊丝热流密度更为集中,残余应力场与埋弧焊相似,但热循环峰值温度和热影响区宽度均小于埋弧焊.

目前缆式焊丝GMAW的研究主要为焊枪垂直于工件状态,而焊枪在不同角度下的研究未见报道. 由于焊枪倾角变化后引起电弧行为、熔滴过渡和焊缝成形等方面变化,为更好推广应用缆式焊丝气保焊工艺,文中研究了不同焊枪倾角对电弧形态、熔滴过渡行为和焊缝成形的影响规律,为形成稳定、高质量的缆式焊丝气保焊工艺提供基础和理论依据.

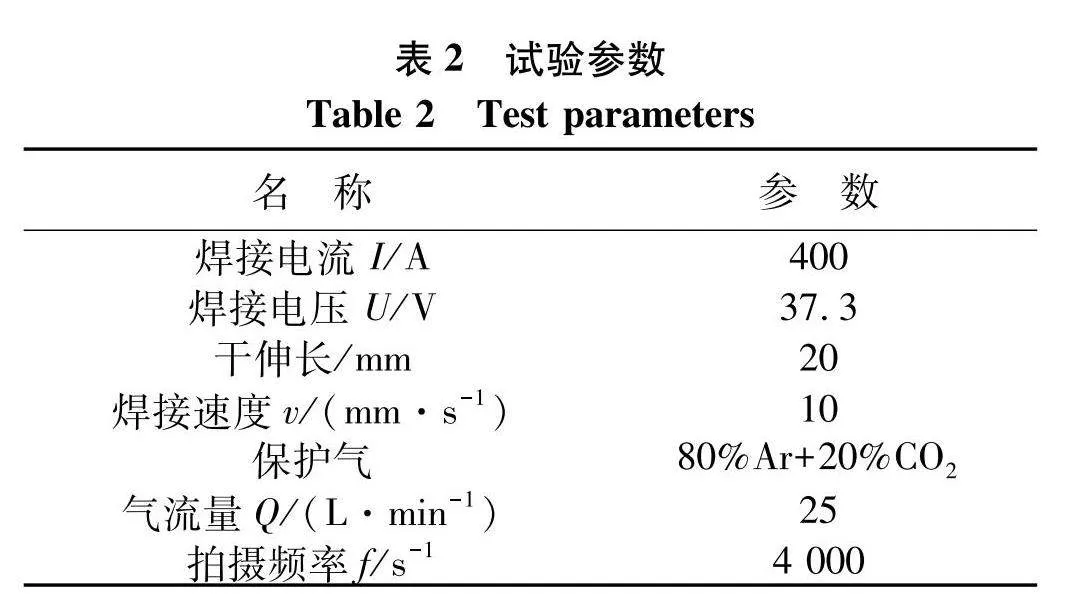

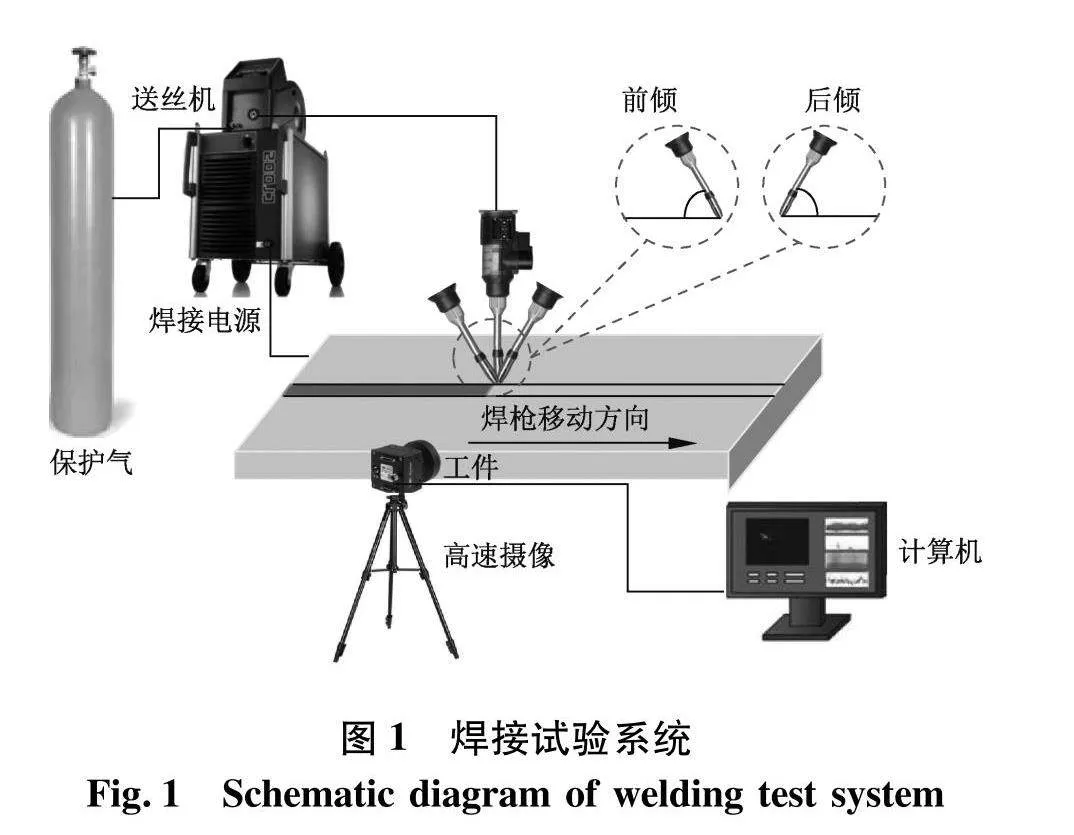

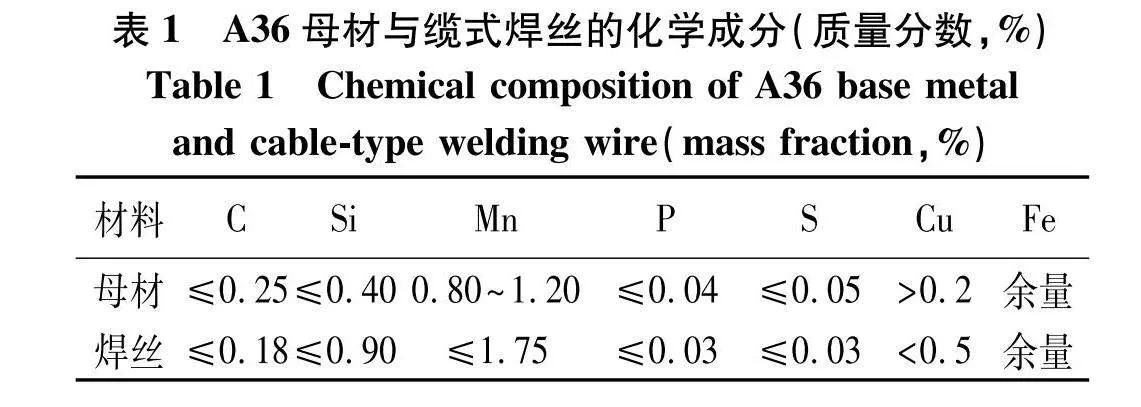

1 实验方法及设备

试验采用的母材为AH36钢板,尺寸为200 mm×100 mm×6.5 mm,焊丝为直径2.4 mm的ER50-6缆式焊丝(7根绞合). 母材和焊丝化学成分如表1. 试验采用德国克鲁斯QINEO PLUSE焊接电源,德国Optronis CP80-3-M-540高速相机,电弧与熔滴采集速度为4 000帧/秒,试验参数如表2. 焊枪倾角是焊枪轴线与水平线之间的夹角,分为前倾角和后倾角,焊接试验系统如图1.

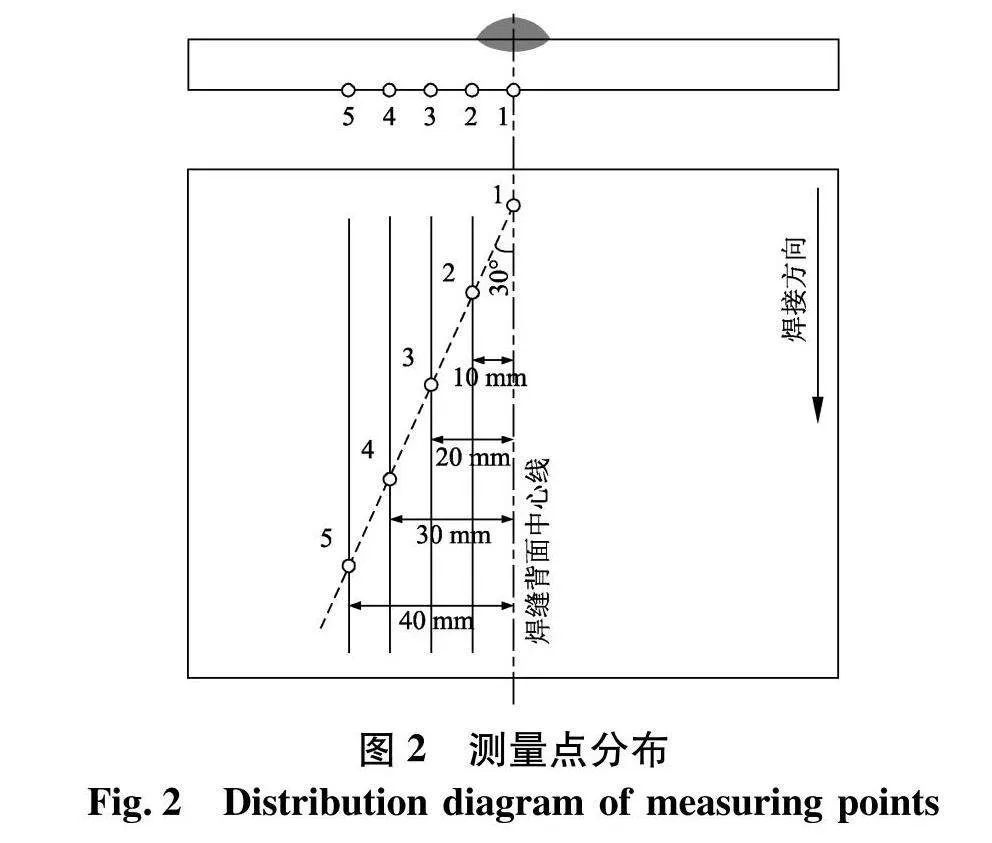

图2为焊接过程温度测量点分布示意图. 采用热电偶对A36钢钢板背面距离焊缝中心不同距离处进行测温采样,为准确反映焊接时测量点温度,以焊缝背面中心线为基准线,沿30°方向距离中心线进行测温.

2 实验结果与分析

2.1 焊枪倾角对电弧形态的影响

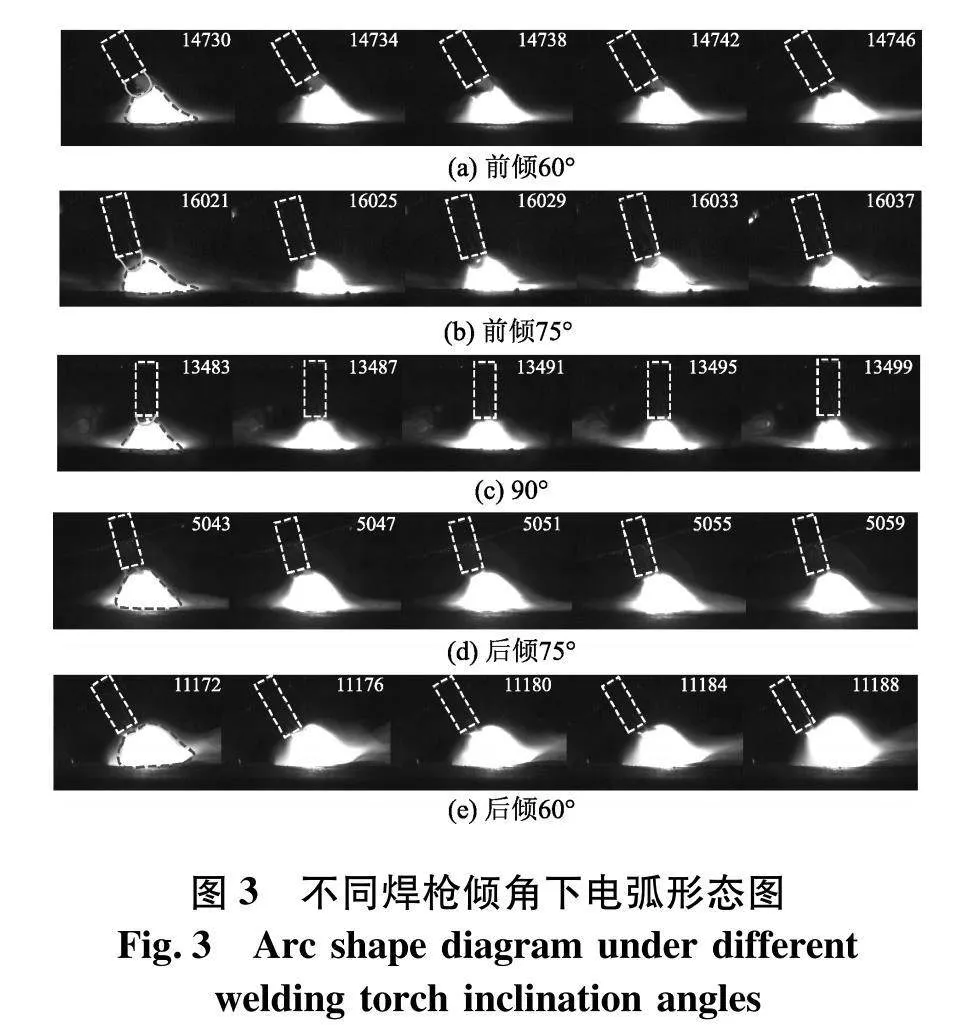

图3为不同焊枪倾角状态下的电弧形态,由图3(a)~(c)可知,焊枪前倾60°时,与熔池沿着倾斜方向形成电弧,电弧产生于熔滴底部,电弧形态稳定; 当焊枪为前倾75°,电弧宽度减小,电弧沿熔滴底部向上扩展,包裹住熔滴下半部分; 焊枪倾角为90°,电弧包裹熔滴呈现一定的束状形态,电弧宽度最小.随着焊枪前倾角度的增加,电弧宽度减小,电弧沿熔滴逐渐向上扩展包裹熔滴.

由图3(d,e)可知,当焊枪倾角由前倾状态转变为后倾75°时,焊接电弧指向侧发生扩展,完全包裹熔滴,电弧宽度增加;当焊枪倾角后倾60°时,电弧完全包裹熔滴,电弧底部扩展更为明显,电弧体积达最大. 由焊枪前倾和后倾对比分析可知,相同条件下,随着焊枪倾角角度增加,电弧与工件接触部分的宽度(电弧宽度)逐渐减小. 焊枪倾角为60°和75°时,后倾相对前倾电弧宽度增加,前倾时电弧宽度比后倾电弧宽度平均减小11%.

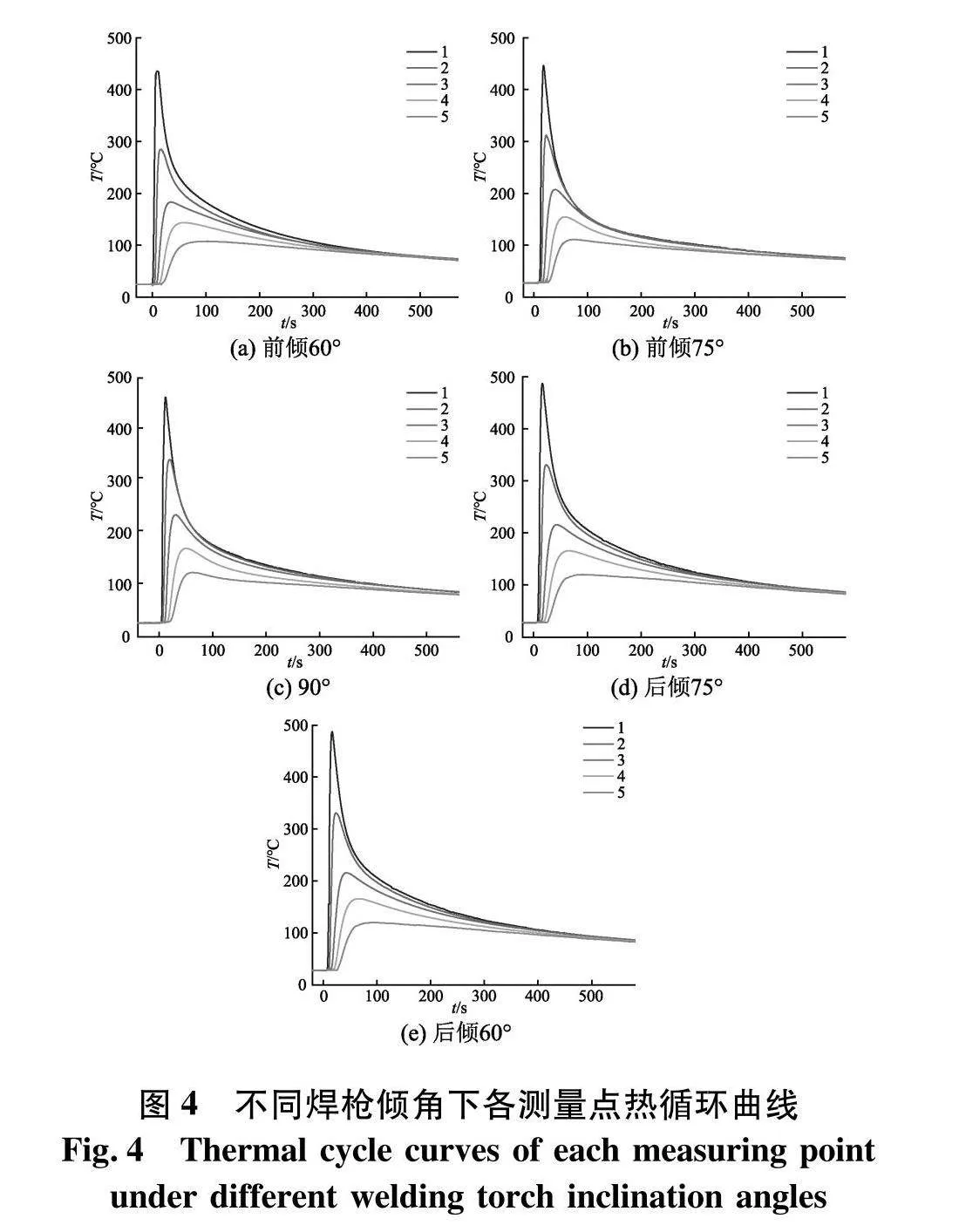

为验证不同焊枪倾角在焊接过程中对母材热量的影响,进行了不同焊枪倾角时温度热循环对比. 图4为不同焊枪倾角时测量点的热循环曲线,前倾60°时,测量点热循环峰值最小为437 ℃,随着焊枪倾角状态由前倾转变为后倾,测量点的热循环峰值温度升高,后倾60°时测量点热循环峰值温度最高为493.2 ℃,由此可知,相同倾角下前倾时的焊缝附近的测量点热循环峰值温度更低.

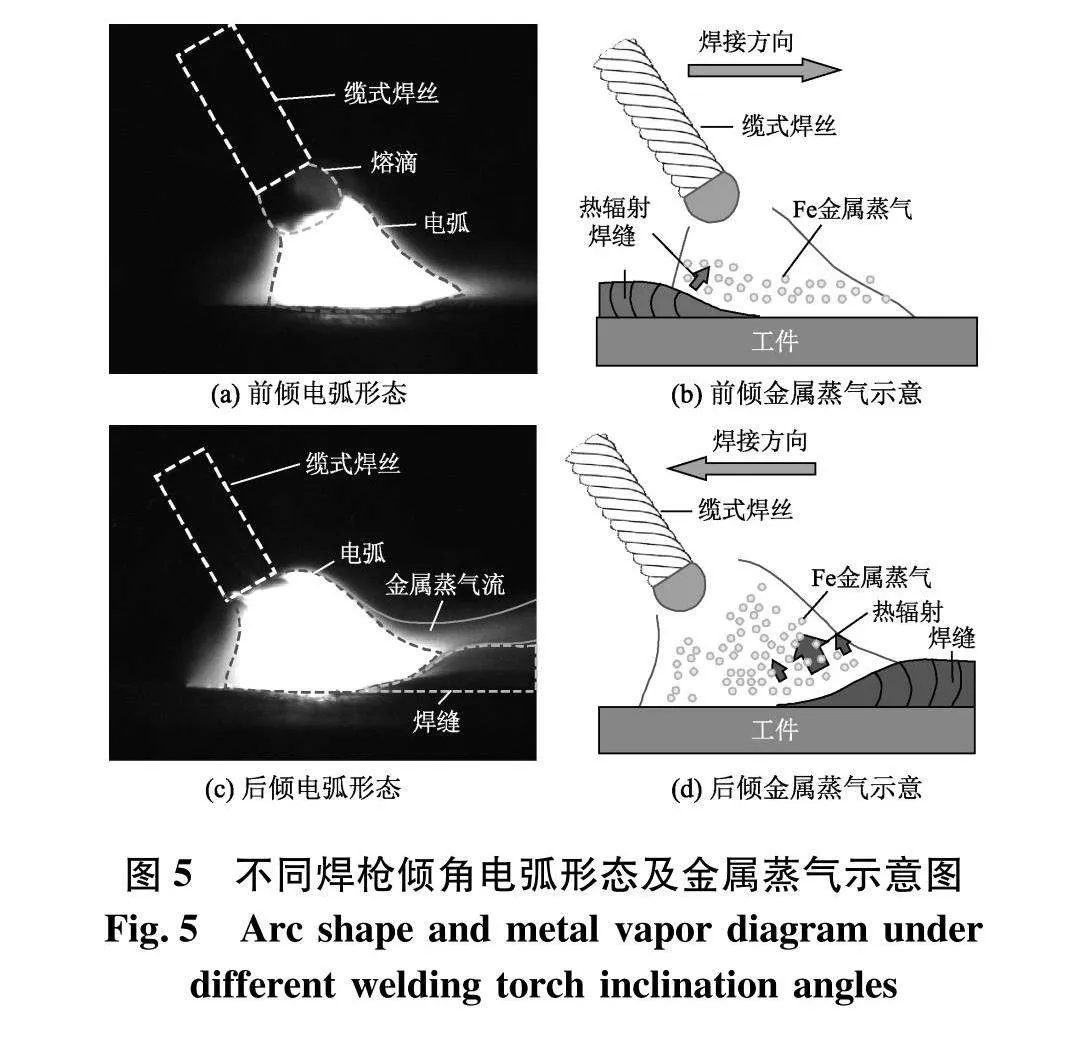

图5为前倾时电弧形态与金属蒸气示意图,由图5(a)可以看出电弧集中在熔滴底部,电弧中间部分呈现收缩状,电弧形态稳定. 由图4可以看出,前倾时的测量点热循环峰值温度更低,由于焊枪前倾时电弧指向母材未熔化侧,电弧热量沿焊接方向扩展,使得母材热量降低. 由5(b)可以看出,电弧作用在工件上产生少量金属蒸气,此时电弧温度较低,对电弧形态影响较小,焊接过程电弧稳定性较高.

由图5(c)可以看出,当焊枪为后倾状态时,电弧向外部扩展,电弧体积增大,并在焊缝上部出现金属蒸气,焊接过程电弧形态发生较大幅度变化,电弧稳定性降低. 由图4可知,后倾时各测量点温度更高,这是由于后倾时电弧指向熔池测,电弧作用熔池时间长. 电弧长时间作用熔池产生大量高温的金属蒸气进入到电弧中导致电弧体积增大,如图5(d). 由前述分析可知,在焊缝附近相同温度测量点位置,后倾时温度高于前倾时的温度,且由高速摄像对比图可知电弧后倾大于前倾时电弧体积.

2.2 焊枪倾角对熔滴过渡的影响

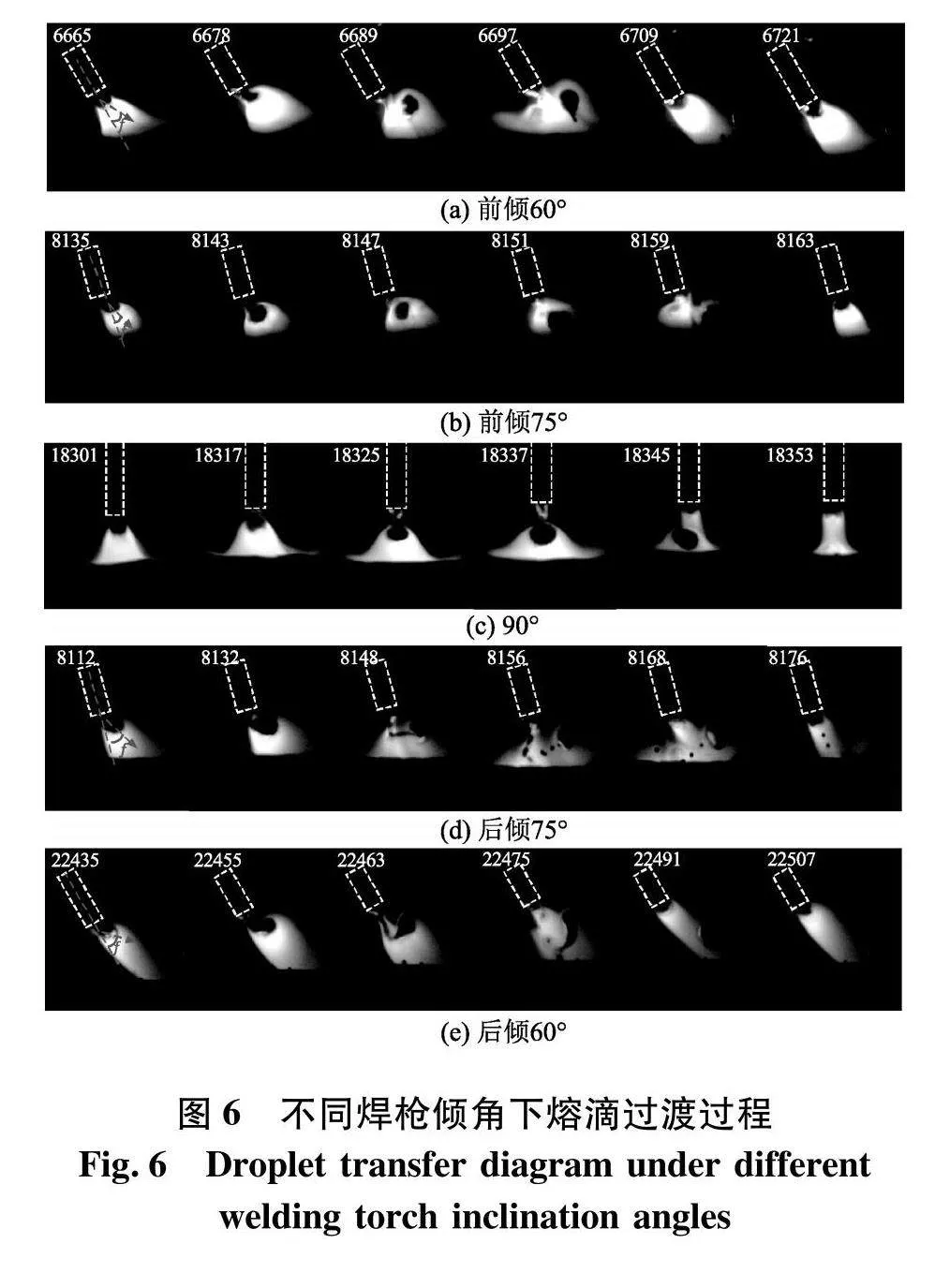

图6为不同焊枪倾角下熔滴过渡图,由6(a,b)可知.焊枪前倾60°时,焊丝在电弧热的作用下开始熔化长大,熔滴过渡方向偏离焊丝轴线;前倾75°时,熔滴偏离焊丝轴线的程度减小; 由6(c)可知,当焊枪角度垂直90°时,熔滴沿着焊丝轴线过渡至熔池,焊接过程中熔滴规则且无飞溅; 由6(d,e)可知,后倾75°时熔滴过渡过程中偏离焊丝轴线现象,呈现非轴向过渡; 后倾60°时熔滴过渡偏离焊丝轴线,并伴随大量飞溅. 因此,焊枪前倾时熔滴过渡过程相对后倾时形态规则稳定,且飞溅少.

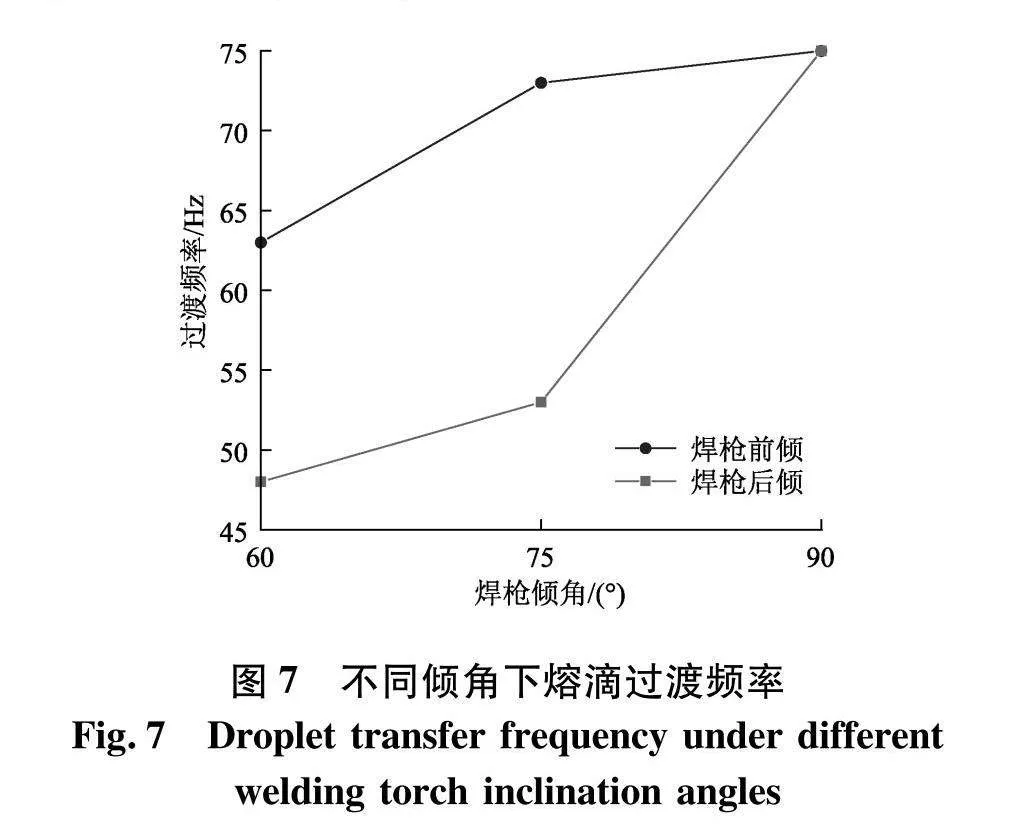

图7为不同焊枪倾角下熔滴过渡频率. 由图可以看出,焊枪前倾和后倾状态下的熔滴过渡频率随着角度的增大,熔滴过渡频率增大. 焊枪角度为90°时熔滴过渡频率最高. 相同角度下,焊枪前倾时熔滴过渡频率大于后倾熔滴过渡频率,前倾相对后倾时熔滴过渡频率平均增加32%.

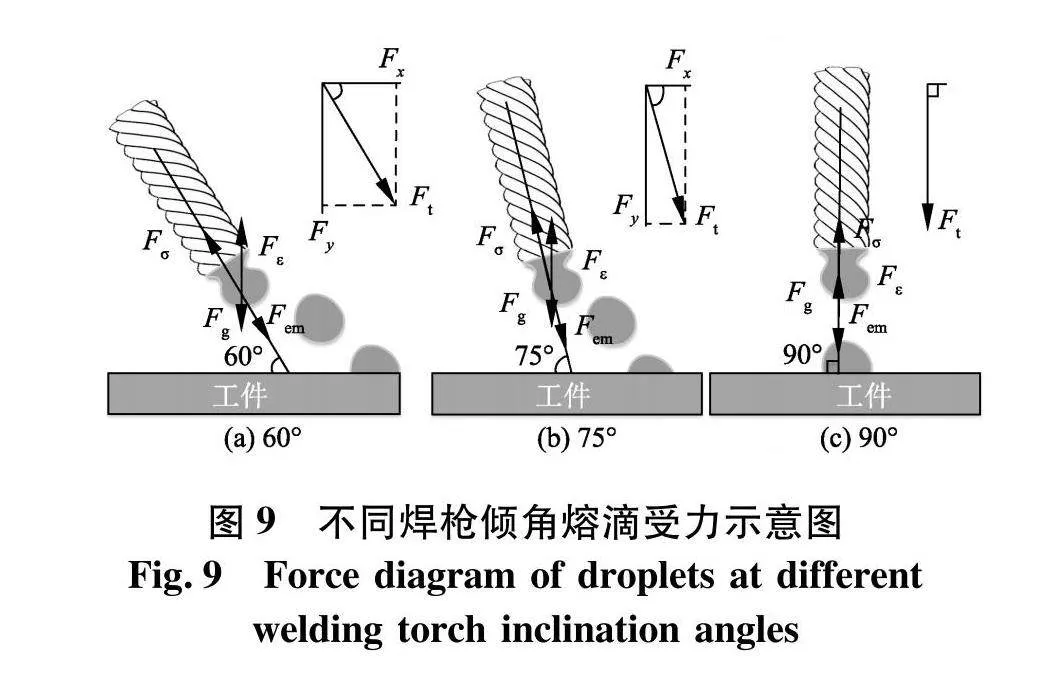

熔滴的过渡频率与熔滴的受力关系紧密,焊枪前倾和后倾的受力示意如图8,缆式焊丝GMAW熔滴受力主要为重力Fg、电磁力Fem、表面张力Fσ、等离子流力Fa、金属蒸气力Fε和电弧旋转力Fr. 由图8可知,焊接过程中,促进熔滴脱落焊丝端部主要受重力与电磁力影响,其大小与焊接电流有关,与焊枪倾角无关,且阻碍熔滴过渡的主要作用力不受焊枪倾角影响,而金属蒸气力是焊枪倾角改变时影响熔滴过渡状态的主要作用力.

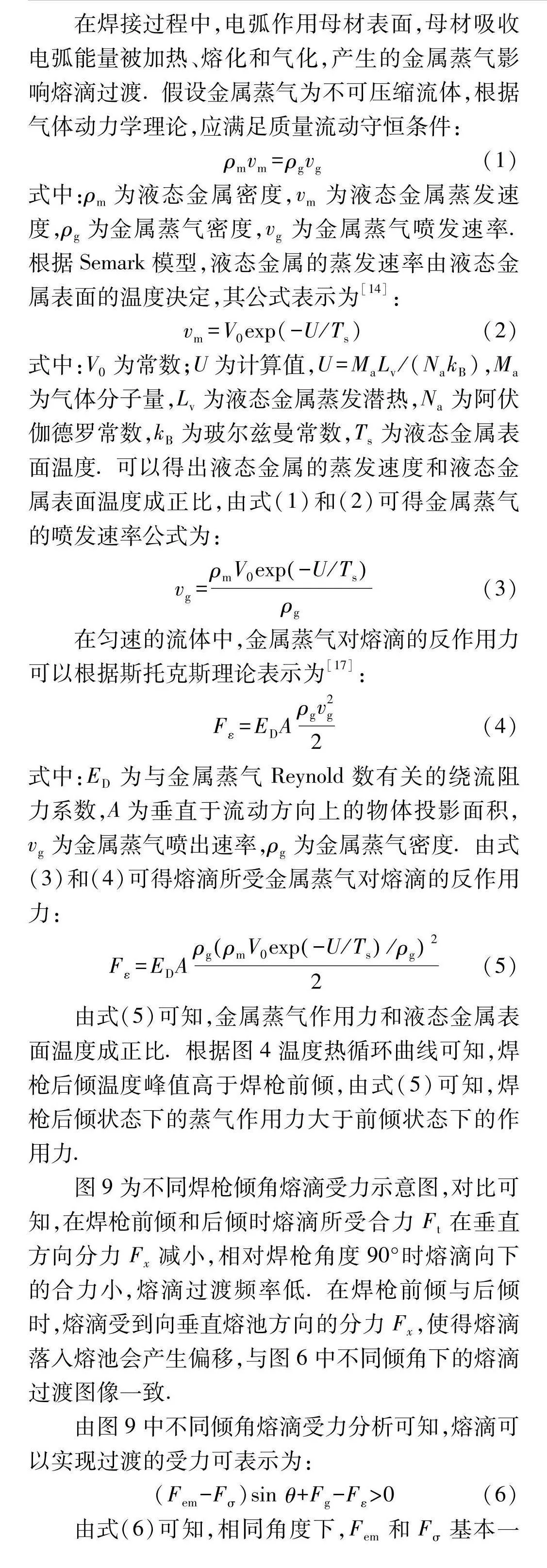

在焊接过程中,电弧作用母材表面,母材吸收电弧能量被加热、熔化和气化,产生的金属蒸气影响熔滴过渡. 假设金属蒸气为不可压缩流体,根据气体动力学理论,应满足质量流动守恒条件:

ρmvm=ρgvg(1)

式中:ρm为液态金属密度,vm为液态金属蒸发速度,ρg为金属蒸气密度,vg为金属蒸气喷发速率. 根据Semark模型,液态金属的蒸发速率由液态金属表面的温度决定,其公式表示为[14]:

vm=V0exp(-U/Ts)(2)

式中:V0为常数;U为计算值,U=MaLv/(NakB),Ma为气体分子量,Lv为液态金属蒸发潜热,Na为阿伏伽德罗常数,kB为玻尔兹曼常数,Ts为液态金属表面温度. 可以得出液态金属的蒸发速度和液态金属表面温度成正比,由式(1)和(2)可得金属蒸气的喷发速率公式为:

vg=ρmV0exp-U/Tsρg(3)

在匀速的流体中,金属蒸气对熔滴的反作用力可以根据斯托克斯理论表示为[17]:

Fε=EDAρgv2g2(4)

式中:ED为与金属蒸气Reynold数有关的绕流阻力系数,A为垂直于流动方向上的物体投影面积,vg为金属蒸气喷出速率,ρg为金属蒸气密度. 由式(3)和(4)可得熔滴所受金属蒸气对熔滴的反作用力:

Fε=EDAρgρmV0exp-U/Ts/ρg22(5)

由式(5)可知,金属蒸气作用力和液态金属表面温度成正比. 根据图4温度热循环曲线可知,焊枪后倾温度峰值高于焊枪前倾,由式(5)可知,焊枪后倾状态下的蒸气作用力大于前倾状态下的作用力.

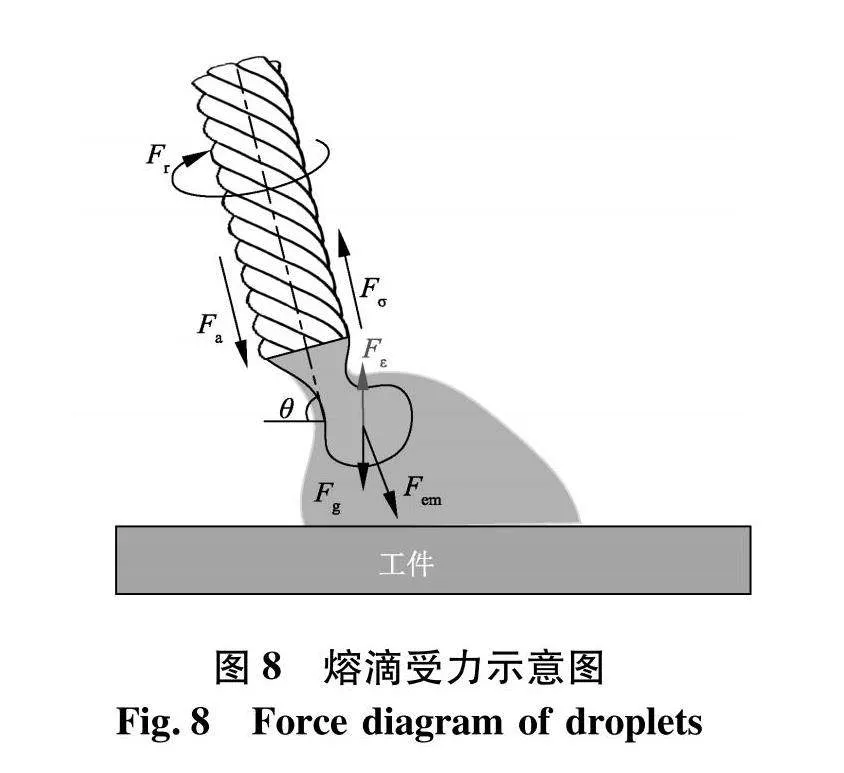

图9为不同焊枪倾角熔滴受力示意图,对比可知,在焊枪前倾和后倾时熔滴所受合力Ft在垂直方向分力Fx减小,相对焊枪角度90°时熔滴向下的合力小,熔滴过渡频率低. 在焊枪前倾与后倾时,熔滴受到向垂直熔池方向的分力Fx,使得熔滴落入熔池会产生偏移,与图6中不同倾角下的熔滴过渡图像一致.

由图9中不同倾角熔滴受力分析可知,熔滴可以实现过渡的受力可表示为:

(Fem-Fσ)sin θ+Fg-Fεgt;0(6)

由式(6)可知,相同角度下,Fem和Fσ基本一致,Fε越大,熔滴过渡频率越小. 由式(5)分析结果可知,相同倾角下,焊枪后倾熔滴所受金属蒸气作用力Fε大于前倾,因而焊枪前倾熔滴过渡频率大于后倾状态,与图7中熔滴过渡规律一致.

由上述分析可知,在相同倾角下,焊枪后倾时受金属蒸气作用力大于前倾,熔滴受合力在垂直方向分力减小,熔滴过渡频率低. 随着焊枪倾角θ增加,熔滴垂直方向的合力增加,熔滴易于脱离焊丝端部,熔滴过渡频率增加.

2.3 焊枪倾角对焊缝成形的影响

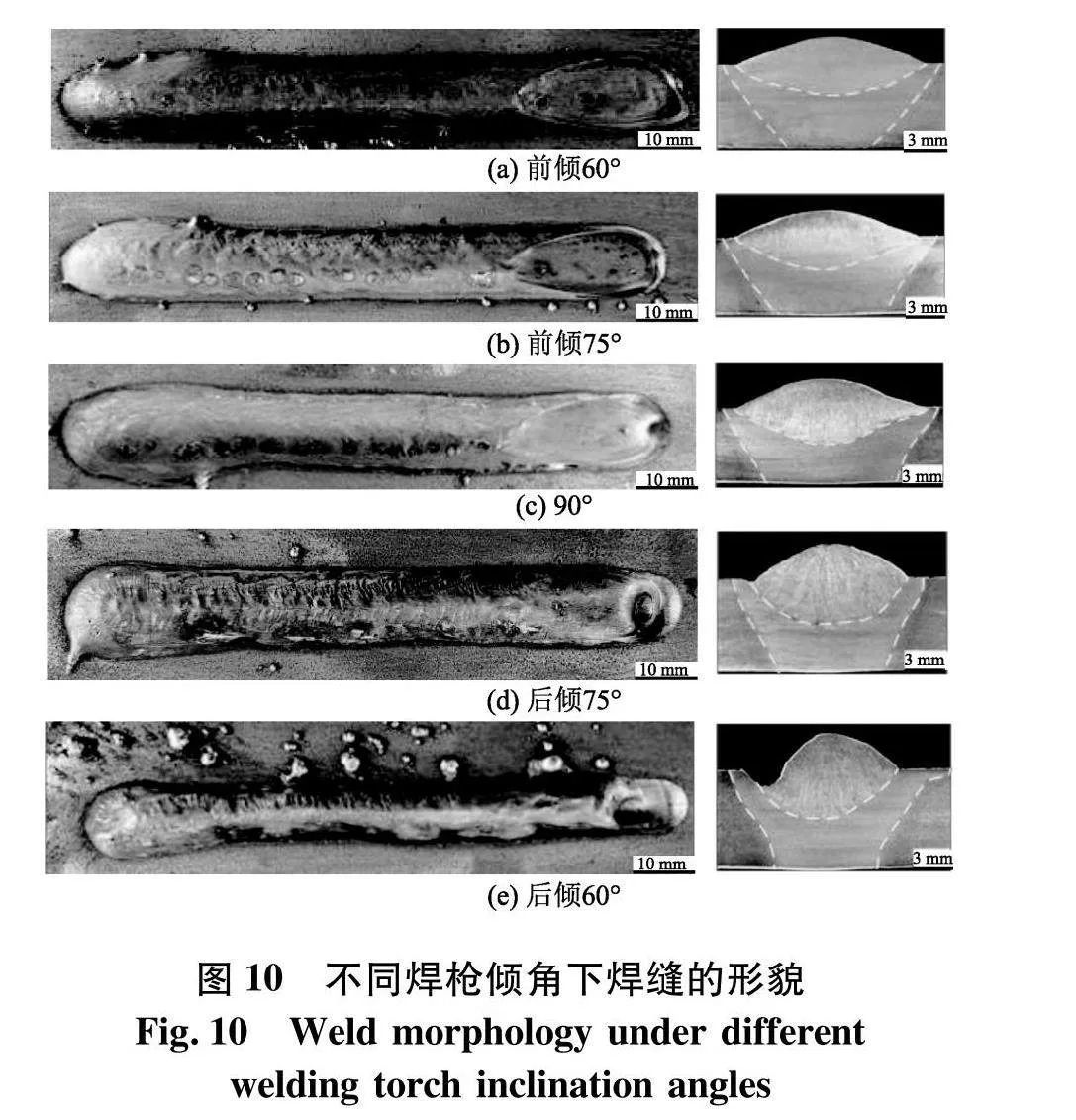

为掌握焊枪倾角对焊缝成形的影响,对不同焊枪倾角下焊缝成形进行对比分析.图10为不同焊枪倾角下的焊缝成形与宏观横截面图,由图10(a~c)可以看出,焊枪前倾60°时,焊缝表面成形较好,焊缝宽度均匀; 焊枪前倾75°时,焊缝表面不光滑,焊缝宽度较为均匀; 当焊枪为90°时,焊缝表面成形质量最好,焊缝成形均匀,飞溅数量最少.

由图10(d,e)可以看出,焊枪后倾75°时,焊缝表面成形相对焊枪前倾和垂直时不平整,焊缝宽度和高度不均匀. 当焊枪后倾60°时,焊缝表面成形差,焊缝出现咬边并出现大量大颗粒飞溅,且弧坑明显. 因此,缆式焊丝GMAW在相同倾角下,焊枪前倾焊缝表面成形优于焊枪后倾; 焊枪后倾随焊枪角度减小焊缝成形逐渐变差,且易产生咬边和大颗粒飞溅等缺陷.

图11为不同焊枪倾角下的焊缝熔宽、熔深和余高对比图,相同倾角 (60°和75°) 时,焊枪前倾相比焊枪后倾熔宽平均增加43%,熔深相比后倾熔深平均减小18%,余高相差较小. 由于焊枪前倾时的电弧和熔滴过渡指向母材未熔化侧,电弧热量沿熔宽和焊接方向扩展,熔池在熔宽方向铺展性增大形成较大熔宽,由于焊枪前倾,焊接过程中焊枪向未熔化侧移动,液态熔池受电弧作用时间相对较短,热量向熔池底部传递较少形成较小熔深. 焊枪后倾时电弧和熔滴过渡方向指向熔池侧,使电弧和熔滴作用熔池时间长,进而将更多热量向熔池底部传递而形成更大熔深,伴随熔池能量过大,易形成大颗粒飞溅和咬边现象.

3 结论

文中研究了不同焊枪倾角对缆式焊丝气保焊电弧形态、熔滴过渡行为和焊缝成形的特点和影响规律,基于实验结果分析得出结论如下:

(1) 随着焊枪倾角增加,电弧宽度降低. 相同焊枪倾角时,后倾比前倾电弧宽度大,但电弧稳定性较前倾低,后倾时电弧宽度比前倾增加11%.

(2) 焊枪前倾和后倾时熔滴过渡频率时随着焊枪角度增加而增加,前倾时熔滴过渡频率大于后倾. 相同焊枪倾角下,前倾相对后倾熔滴过渡频率平均增加32%,熔滴轴线过渡和飞溅优于后倾状态.

(3) 焊枪倾角为60°和75°时,前倾焊缝成形比后倾状态下成形好,且飞溅和缺陷少. 焊枪前倾下的熔宽大于后倾下的熔宽,熔深相反,余高相差较小,熔宽平均增加43%.

参考文献(References)

[1] SPROESSER G,CHANG Y J,PITTNER A,et al. En-ergy efficiency and environmental impacts of high power gas metal arc welding[J]. The International Jour-nal of Advanced Manufacturing Technology,2017,91(9-12): 3503-3513.

[2] CHLUDZINSKI M,DOS SANTOS R E,ORTEGA-IGUA M,et al. Low energy pulsed-laser welding as a root pass in a GMAW joint: An investigation on the microstructure and mechanical properties[J]. Materials,2022,15(21): 7741-7753.

[3] CHEN Y,FANG C,YANG Z,et al. Cable-type weldi-ng wire arc welding[J]. The International Journal of Advanced Manufacturing Technology,2018,94: 835-844.

[4] LI J,LI H,WEI H,et al. Effect of torch position and angle on welding quality and welding process stability in Pulse on Pulse MIG welding-brazing of aluminum alloy to stainless steel[J]. The International Journal of Advanced Manufacturing Technology,2016,84(1/2/3/4): 705-716.

[5] PAL K,PAL S K. Study of weld joint strength usingsensor signals for various torch angles in pulsed MIG welding[J]. CIRP Journal of Manufacturing Science and Technology,2010,3(1): 55-65.

[6] SU C,CHEN X. Effect of depositing torch angle on the first layer of wire arc additive manufacture using cold metal transfer (CMT)[J]. Industrial Robot: the International Journal of Robotics Research and Application,Emerald Publishing Limited,2019,46(2): 259-266.

[7] 姚屏,唐贺清,徐梓惠,等. 焊枪倾角对机器人弧焊工艺影响规律的研究[J]. 热加工工艺,2021,50(11):124-127.

[8] GIRINATH B,SHANMUGAM N S,SATHIYANARAYANAN C. Studies on influence of torch orientation on microstructure,mechanical properties and formability of AA5052 CMT welded blanks[J]. Archives of Civil and Mechanical Engineering,2020,20(1):1-22.

[9] 张占辉,薛家祥. 熔滴冲击方向对焊缝质量的影响[J]. 华南理工大学学报:自然科学版,2019,47(4):138-144.

[10] YAO P,TANG H,ZHOU K,et al. Influence of inclin-ation of welding torch on weld bead during pulsed GMAW process[J]. Materials,2020,13(11): 2652-2669.

[11] YANG Z,FANG C,WU M,et al. The mechanisms of arc coupling and rotation in cable-type welding wire CO2 welding[J]. Journal of Materials Processing Technology,2018,255: 443-450.

[12] YANG Z,FANG C,CHEN Y,et al. Effect of forces on dynamic metal transfer behavior of cable-type weldi-ng wire gas metal arc welding[J]. The International Journal of Advanced Manufacturing Technology,2018,97(1/2/3/4): 81-90.

[13] 方臣富,陈志伟,胥国祥,等. 缆式焊丝CO2气体保护焊工艺研究[J]. 金属学报,2012,48(11): 1299-1305.

[14] SEMAK V,MATSUNAWA A. The role of recoil pres-sure in energy balance during laser materials processi-ng[J]. Journal of Physics D Applied Physics,1999,30(18):2541-2552.

(责任编辑:顾琳)