基于GA-BP神经网络的焊接接头力学性能预测

2024-01-11周方明谢书宛杨志东孙宏伟方臣富

摘 要: 焊接工艺参数是影响焊接接头力学性能的主要因素,而制定焊接工艺是一项非常繁杂的工作.将机器学习引入焊接领域,利用神经网络算法来预测焊接接头的力学性能可以辅助焊接工艺的制定.由于预测焊接接头力学性能的模型需要较高的精确度,所以文中提出了一种通过遗传算法优化BP神经网络的方法.其模型选择焊接工艺参数作为输入,接头抗拉强度作为输出.实验结果表明,经遗传算法优化后的神经网络模型表现更优,误差在±0.25以内,可辅助焊接工艺的设计和优化.

关键词: 焊接接头力学性能预测;遗传算法;BP神经网络;模型优化

中图分类号:TP183;TG407"" 文献标志码:A"""" 文章编号:1673-4807(2024)06-058-05

收稿日期: 2023-04-21"" 修回日期: 2021-04-29

基金项目: 国家自然科学基金项目(51905230)

作者简介: 周方明(1964—),男,博士,教授,研究方向为焊接设备与质量控制方向的教学、研究与工程应用.E-mail:13861357326@163.com

引文格式: 周方明,谢书宛,杨志东,等.基于GA-BP神经网络的焊接接头力学性能预测[J].江苏科技大学学报(自然科学版),2024,38(6):58-62.DOI:10.20061/j.issn.1673-4807.2024.06.009.

Prediction of mechanical properties of welded joints basedon GA-BP neural network

ZHOU Fangming1,XIE Shuwan1,YANG Zhidong1, SUN Hongwei2, FANG Chenfu1

(1.Jiangsu Provinical Key Laboratory of Advanced Welding Technology, Jiangsu University of Science and Technology, Zhenjiang 212100, China)

(2.Jiangsu Automation Research Institute, Lianyungang 222006, China)

Abstract:Welding process parameters are the main factor affecting the mechanical properties of welded joints, and developing welding processes is a very complex task. Introducing machine learning into the field of welding and using neural network algorithms to predict the mechanical properties of welded joints can assist the formulation of welding processes. Due to the high accuracy required for predicting the mechanical properties of welded joints, this paper proposes a method for optimizing BP neural networks through genetic algorithms. The model selects the welding process parameters as input and the joint tensile strength as output. The experimental results show that the neural network model optimized by genetic algorithm performs better with an error of ±0.25%, which can assist in the design and optimization of welding processes.

Key words:prediction of mechanical properties of welded joints, genetic algorithm, BP neural network, model optimization

焊接接头力学性能很大程度上影响着焊接质量[1],而焊接接头的力学性能主要取决于焊接工艺[2].一般情况下,企业会在正式制定焊接工艺之前做大量的焊接工艺评定实验[3].使用传统的预实验调整工艺的方法来制定焊接工艺是一项非常繁杂的工程.另一种普遍使用方式是利用有限元模拟来对焊接质量进行预测,进而协助焊接工艺制定[4].但这种方法存在着操作复杂、耗时较长、对设备的要求较高等问题;并且焊接有限元模拟是一项交叉学科,要求相关从业人员拥有焊接和计算机的双重背景知识,所以这种方式不适合大面积推广[5].

将机器学习引入焊接领域为传统焊接工艺的制定提供一种新的方法.由于许多企业在长期生产实践中积累了大量的焊接工艺数据,倘若能够建立一个焊接工艺机器学习系统,将这些海量的数据导入系统中[6],让计算机寻找焊接工艺与接头质量之间的关系,建立模型,实现对焊接接头性能的预测,这就能为焊接工艺的优化和焊接接头性能的提升提供科学依据[7].

神经网络作为一种机器学习算法,具有自适应学习和非线性建模能力,能从大量数据中学习规律,因此在焊接接头性能预测方面具有巨大潜力.利用神经网络对焊接接头性能进行预测相较于焊接模拟来说,操作更为简单、对设备要求低、计算时间短、预测准确度高.此外,神经网络模型还可以根据不同焊接条件和材料特性进行自适应学习,进而辅助焊接工艺的制定,这将在很大程度上解决焊接工艺制定困难的问题[8].

在使用神经网络预测焊接接头质量的研究中,许多学者贡献了自己的成果.文献[9]利用动态模糊径向神经网络建立了焊接接头力学性能预测模型,能够做到在训练过程中进行自适应调整,并提升训练速度,其结果表明此模型具有较高的精确度.文献[10]提出了一种通过思维进化算法优化BP神经网络的方法.建立了焊接电流、焊接速度、焊枪工作角度及熔池宽度与钝边熔深和焊脚长度的模型.实验结果表明,该模型预测非对称角焊缝的熔深与实际焊接情况符合良好.文献[11]建立了基于遗传算法的神经网络技术预测TIG焊接接头力学性能模型.实验结果表明优化后的模型预测精度有所提高.

文中借助遗传算法对神经网络进行优化.在Matlab环境下直接借用神经网络工具箱,借助NNTool来调用神经网络工具箱操作界面,以实现BP神经网络的训练、保存、调取、测试等一系列操作.并利用遗传算法优化BP神经网络以实现对焊接接头力学性能的快速预测.

1 实验

实验通过使用不同参数焊接试板,并进行拉伸试验,得到不同工艺参数下焊接接头的力学性能数据.将所测得的力学性能数据与焊接工艺参数导入神经网络来建立模型、训练模型以及验证模型的准确性.

1.1 材料与工艺

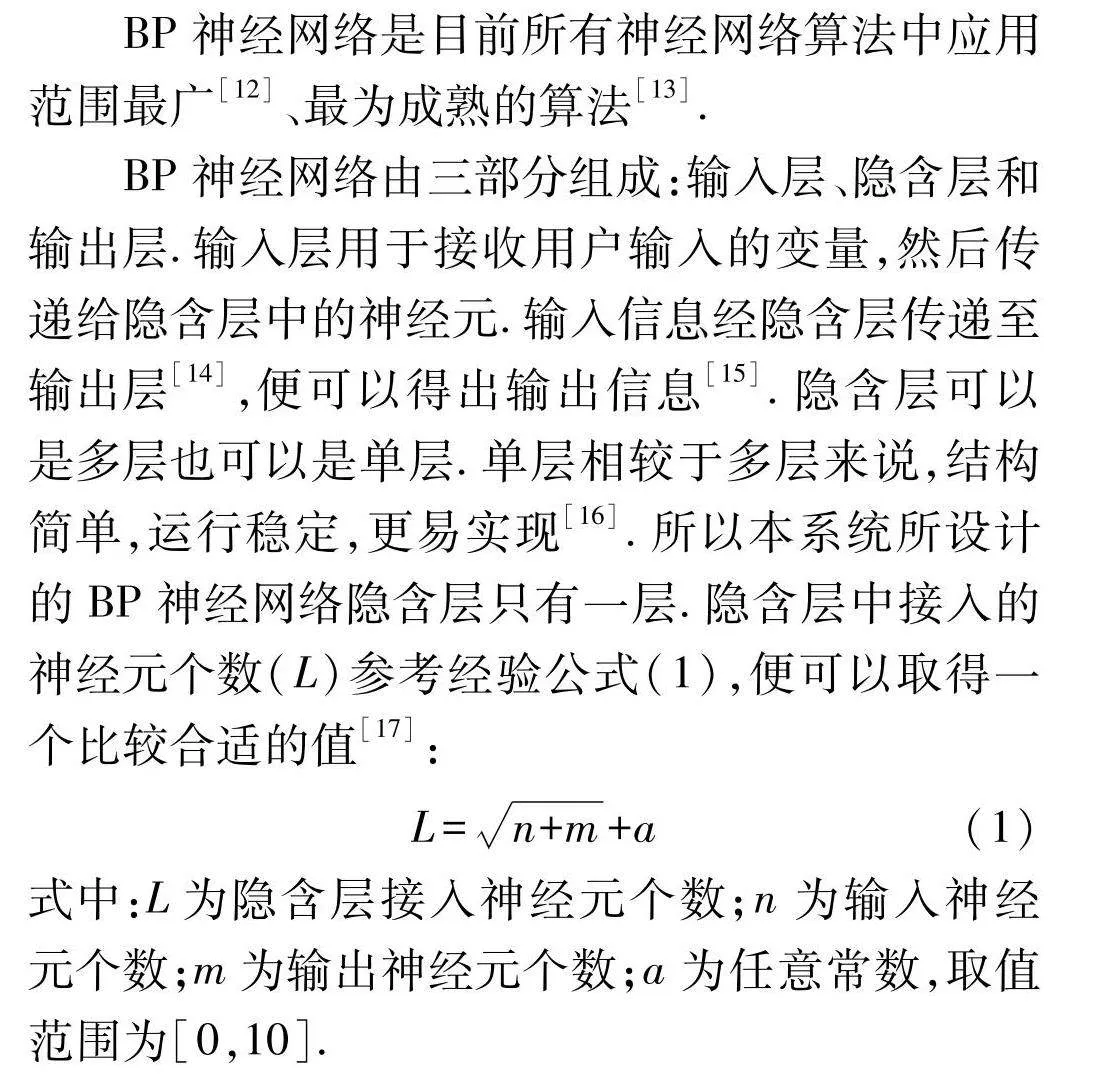

文中以304L作为实验对象,板长为400 mm,板宽为100 mm,板厚为2 mm,接头形式为对接,坡口形式为Ⅰ型坡口,焊接方式为钨极氩弧焊,焊接电流为90~100 A,焊接电压为8~12 V,焊接速度为120~180 mm/min.为了排除焊接过程中的人为因素干扰,实验将利用焊接小车代替人工操作焊枪的行走机构.如图1.

1.2 样本数据准备

共设计140组对接焊实验,每组试验将使用相同的焊接工艺进行3次焊接,并对所有焊接接头进行拉伸试验,共获取420个,140组抗拉强度数据.每组数据取平均值作为此工艺条件下的焊接接头的抗拉强度,用作后续建模的依据.

2 神经网络设计

2.1 BP神经网络

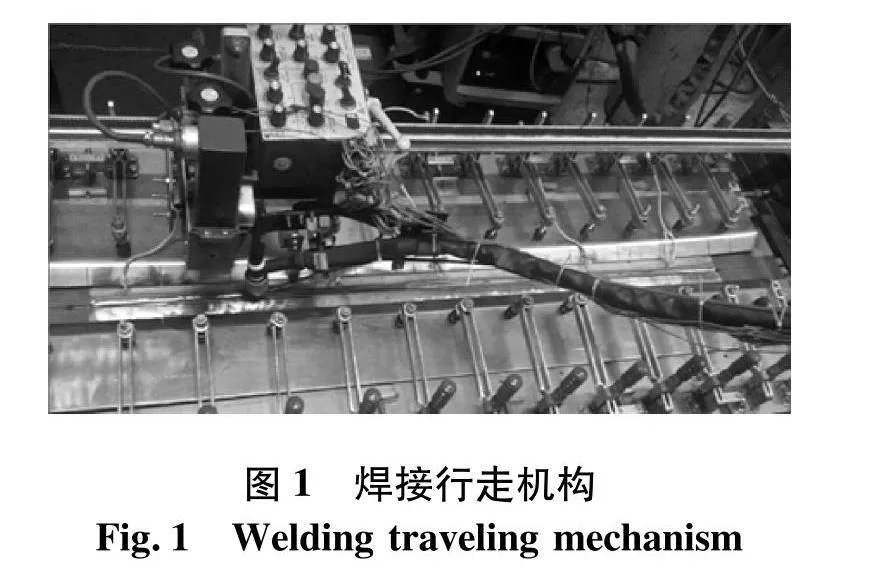

BP神经网络是目前所有神经网络算法中应用范围最广[12]、最为成熟的算法[13].

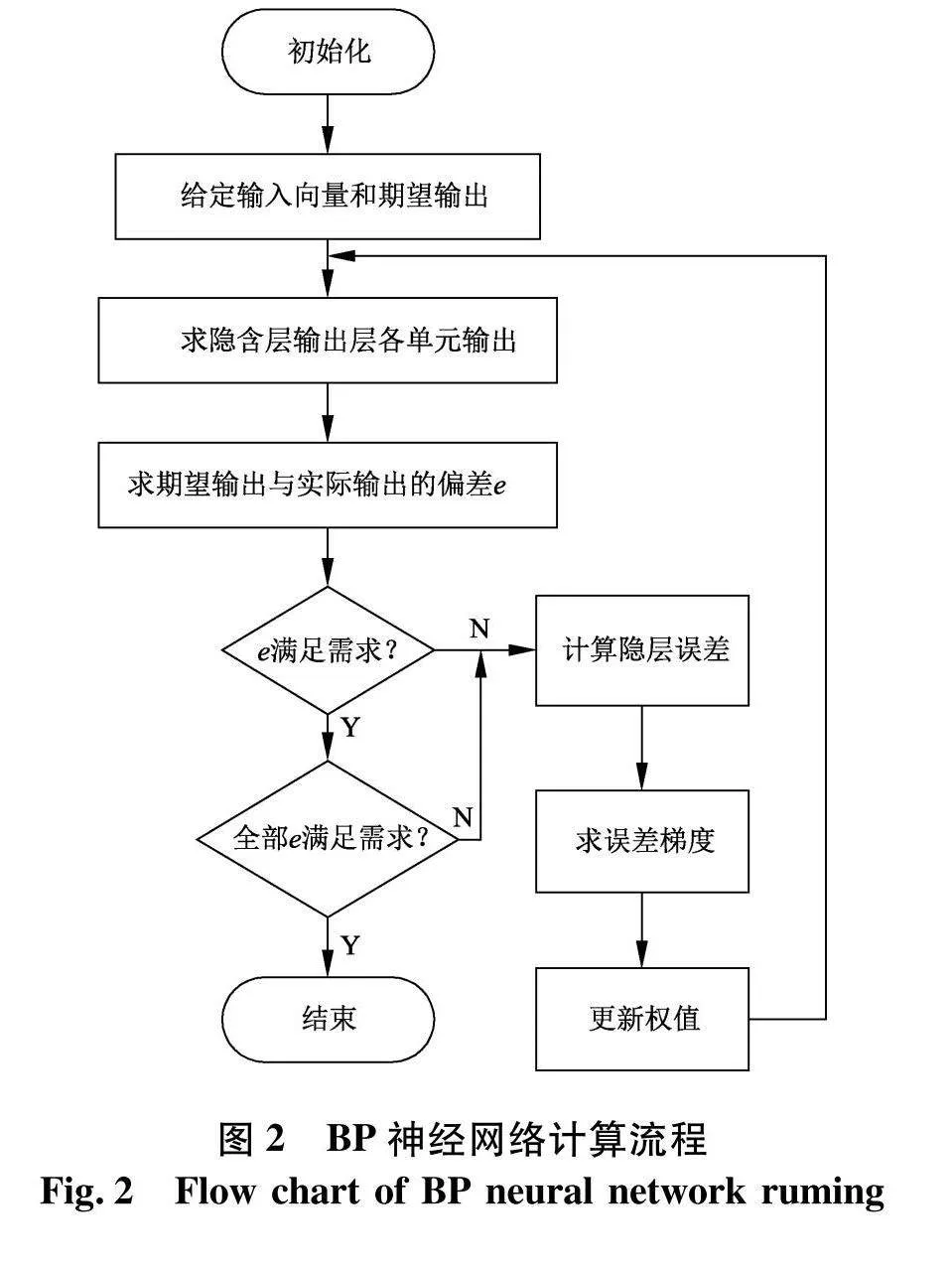

BP神经网络由三部分组成:输入层、隐含层和输出层.输入层用于接收用户输入的变量,然后传递给隐含层中的神经元.输入信息经隐含层传递至输出层[14],便可以得出输出信息[15].隐含层可以是多层也可以是单层.单层相较于多层来说,结构简单,运行稳定,更易实现[16].所以本系统所设计的BP神经网络隐含层只有一层.隐含层中接入的神经元个数(L)参考经验公式(1),便可以取得一个比较合适的值[17]:

L= n+m+a(1)

式中:L为隐含层接入神经元个数;n为输入神经元个数;m为输出神经元个数;a为任意常数,取值范围为[0,10].

(1) 首先需对整个神经网络进行初始化,输入层的节点数n为7,表示输入层共有7个输入,分别是:X1输入母材牌号、X2输入母材厚度、X3输入焊材牌号、X4输入坡口形式、X5输入焊接电流、X6输入焊接电压、X7输入焊接速度.输出层的节点个数m为1,即一个Y1输出接头的抗拉强度.隐含层的节点个数为13.网络权值分别为wij和wjk,隐含层阈值与输出层阈值分别为a和b,学习率为0.1,使用logsig函数和purelin函数作为激活函数.

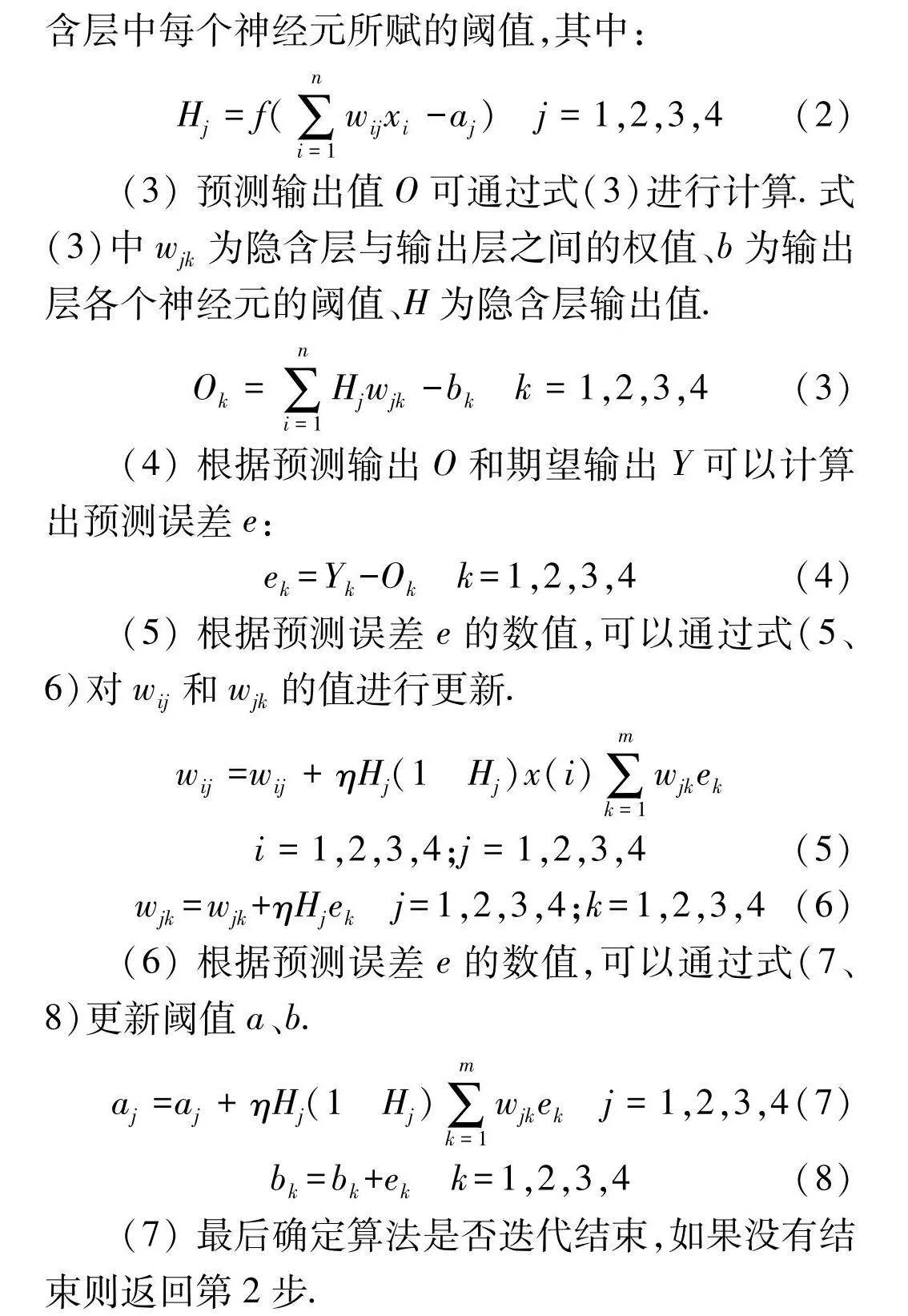

(2) 隐含层的输出H可通过式(2)计算得到.式(2)中wij为输入层与隐含层之间的权值、a为隐含层中每个神经元所赋的阈值,其中:

Hj=f(∑ni=1wijxi-aj) j=1,2,3,4(2)

(3) 预测输出值O可通过式(3)进行计算.式(3)中wjk为隐含层与输出层之间的权值、b为输出层各个神经元的阈值、H为隐含层输出值.

Ok=∑ni=1Hjwjk-bk k=1,2,3,4(3)

(4) 根据预测输出O和期望输出Y可以计算出预测误差e:

ek=Yk-Ok k=1,2,3,4(4)

(5) 根据预测误差e的数值,可以通过式(5、6)对wij和wjk的值进行更新.

wij=wij+ηHj(1 Hj)x(i)∑mk=1wjkeki=1,2,3,4;j=1,2,3,4(5)

wjk=wjk+ηHjek j=1,2,3,4;k=1,2,3,4(6)

(6) 根据预测误差e的数值,可以通过式(7、8)更新阈值a、b.

aj=aj+ηHj(1 Hj)∑mk=1wjkek j=1,2,3,4(7)

bk=bk+ek k=1,2,3,4(8)

(7) 最后确定算法是否迭代结束,如果没有结束则返回第2步.

2.2 BP神经网络改进

如图2,传统的BP算法容易陷入局部最小值的情况,所以利用BP神经网络算法在一些实际问题的处理上存在着明显的局限性[18].

可以采用遗传算法改进BP神经网络存在的上述问题[19].遗传算法主要有3个优点:高效,并行和全局.经过优化后的算法可以自适应地控制并获得最优解.

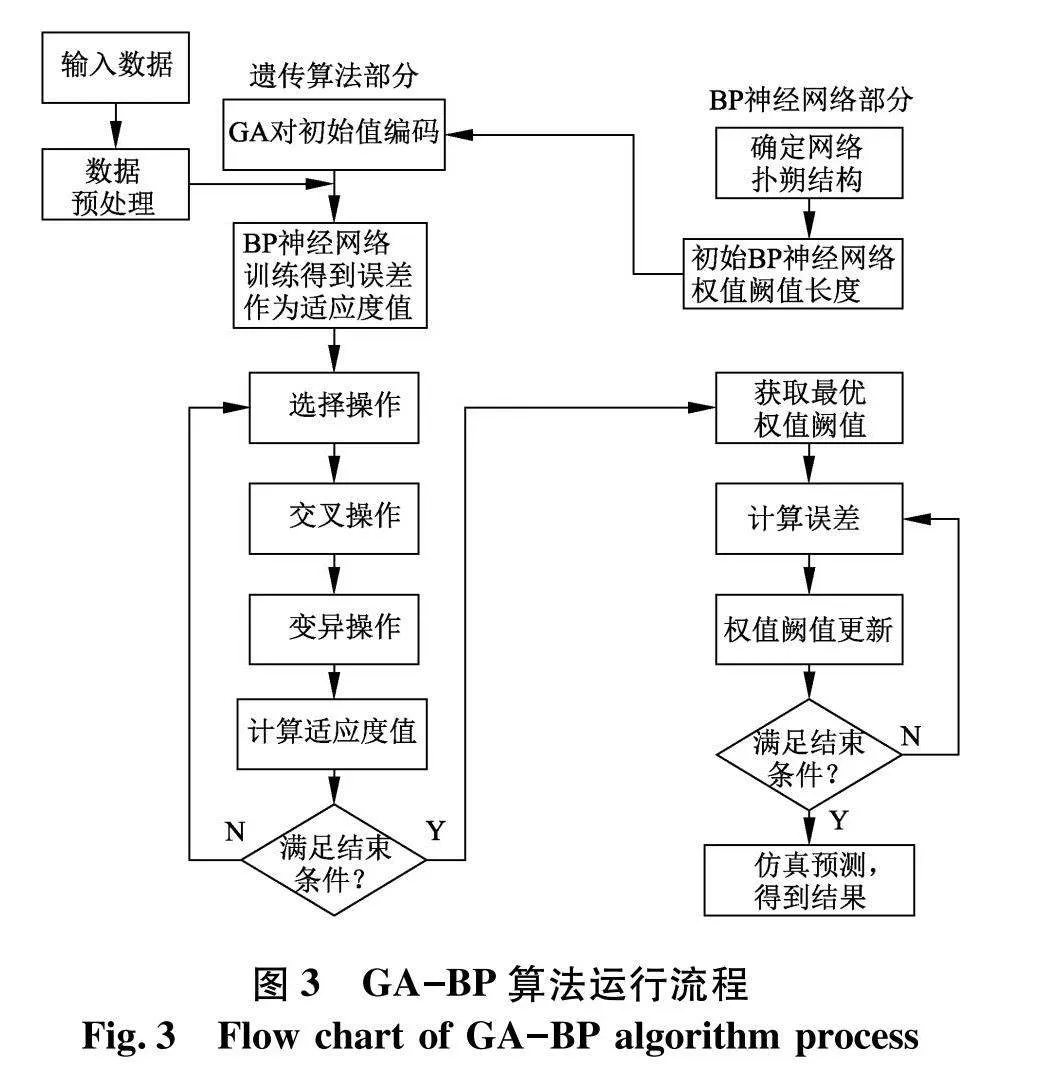

遗传算法优化BP神经网络的流程如图3.其中BP神经网络用于遗传算法个体长度的确定,个体长度又可以由输入层与输出层中所含神经元个数所确定.个体适应度值可以通过遗传算法计算得到最优值[20].遗传算法中每个个体都对应神经网络中的一个权值或阈值.通过遗传算法可以对神经网络的权值与阈值进行优化.神经网络预测部分主要是把遗传算法优化部分得到的最优个体赋值给初始权值和阈值,通过神经网络输出最终预测结果[21].

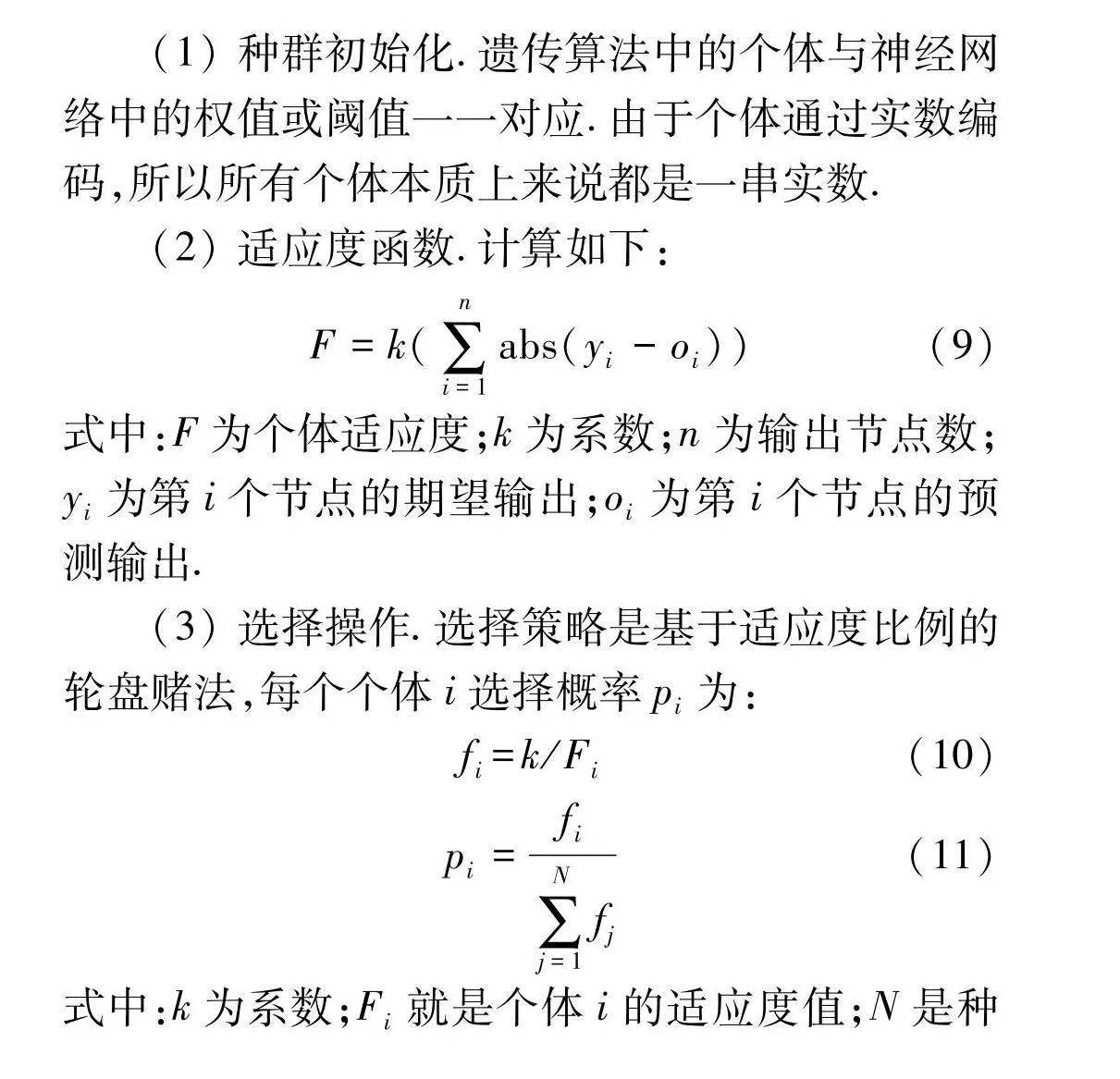

(1) 种群初始化.遗传算法中的个体与神经网络中的权值或阈值一一对应.由于个体通过实数编码,所以所有个体本质上来说都是一串实数.

(2) 适应度函数.计算如下:

F=k(∑ni=1abs(yi-oi))(9)

式中:F为个体适应度;k为系数;n为输出节点数;yi为第i个节点的期望输出;oi为第i个节点的预测输出.

(3) 选择操作.选择策略是基于适应度比例的轮盘赌法,每个个体i选择概率pi为:

fi=k/Fi(10)

pi=fi∑Nj=1fj(11)

式中:k为系数;Fi就是个体i的适应度值;N是种群个体的值.

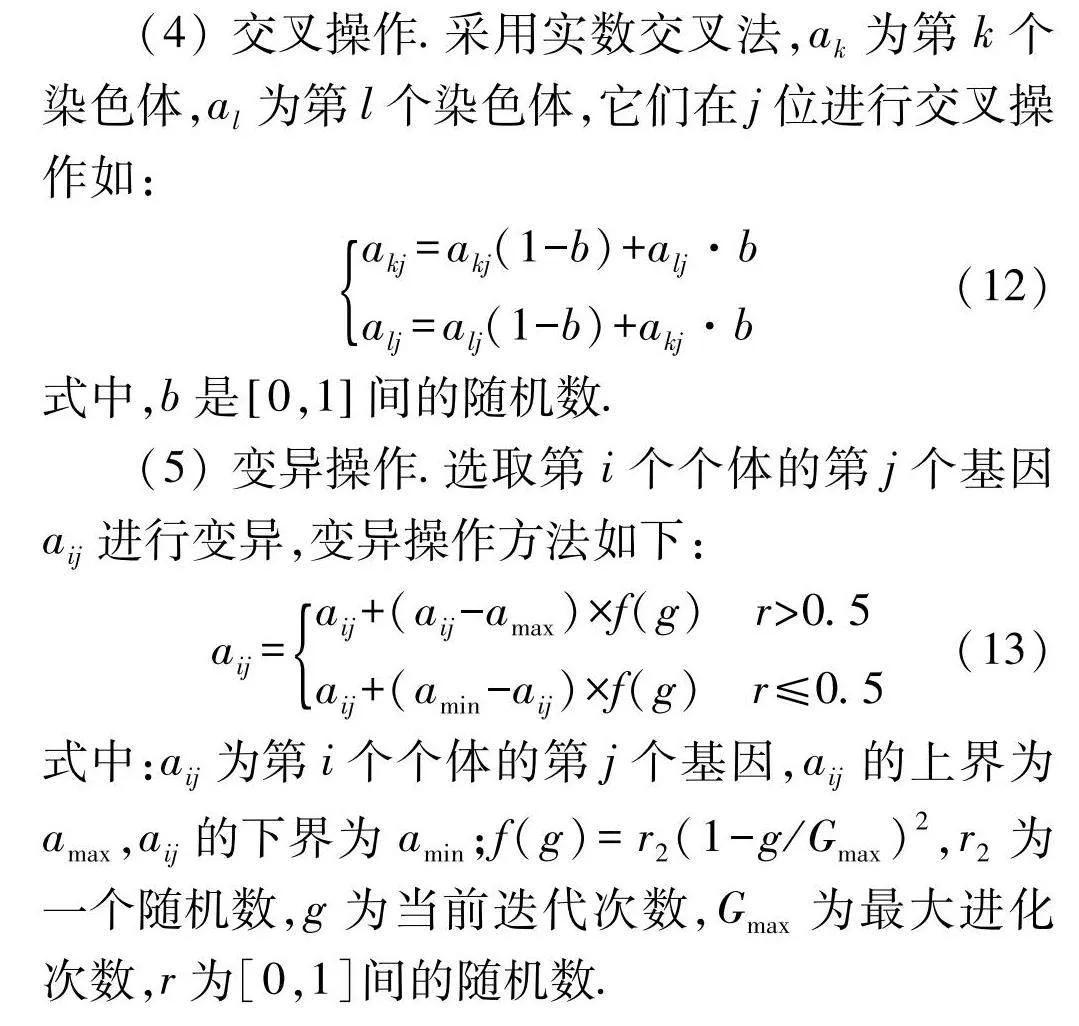

(4) 交叉操作.采用实数交叉法,ak为第k个染色体,al为第l个染色体,它们在j位进行交叉操作如:

akj=akj(1-b)+alj·b

alj=alj(1-b)+akj·b(12)

式中,b是0,1间的随机数.

(5) 变异操作.选取第i个个体的第j个基因aij进行变异,变异操作方法如下:

aij=aij+(aij-amax)×f(g) rgt;0.5

aij+(amin-aij)×f(g) r≤0.5(13)

式中:aij为第i个个体的第j个基因,aij的上界为amax,aij的下界为amin;f(g)=r2(1-g/Gmax)2,r2为一个随机数,g为当前迭代次数,Gmax为最大进化次数,r为[0,1]间的随机数.

3 实验结果与分析

3.1 GA-BP模型和参数配置

对所获得的140组焊接接头力学性数据中选择120组用于模型训练,剩余的20组数据用于模型准确度的验证.由于此神经网络经过遗传算法优化,所以此神经网络模型可以利用偏少的样本数据集,便能训练得到稳定的模型.

通过MATLAB 2018b编程,利用遗传算法优化的BP神经网络对焊接接头力学性能进行非线性拟合算法设计,实现利用基于遗传算法优化BP神经网络预测焊接接头力学性能.遗传算法参数设置:种群规模为10,交叉概率为0.4,变异概率为0.2,进化次数为50次.input矩阵为焊接工艺数据,output矩阵为焊接抗拉强度.

3.2 预测结果与分析

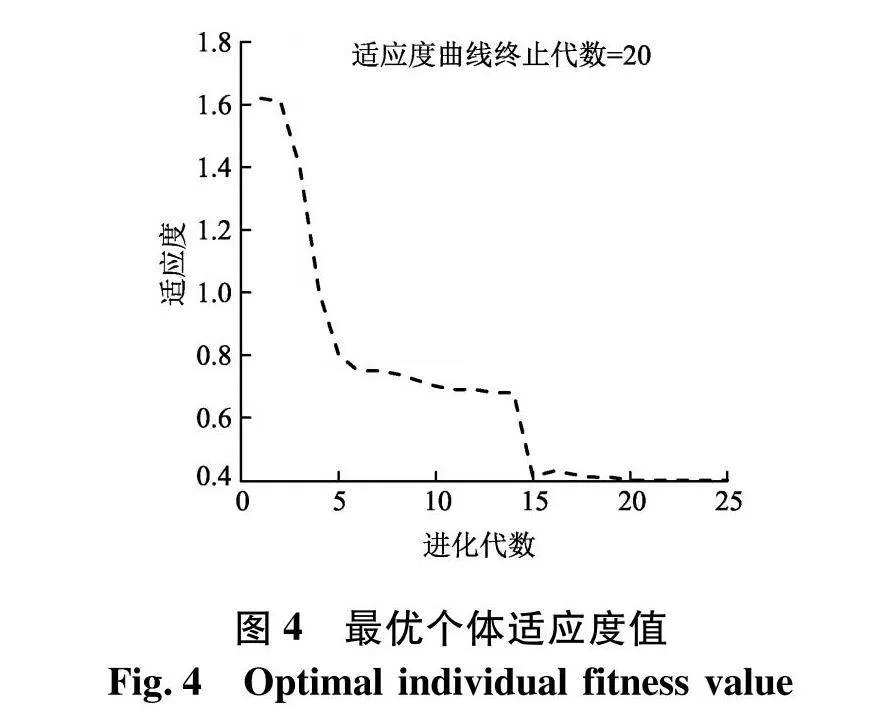

基于遗传算法优化的神经网络在训练过程中最优个体适应度值变化情况如图4.

利用120组数据进行模型训练,可知迭代约20次时,适应度值达到最低.权重和阈值经过选择、交叉和变异,获得最佳值.然后将最佳的权值、阈值赋值给神经网络,完成模型建立.

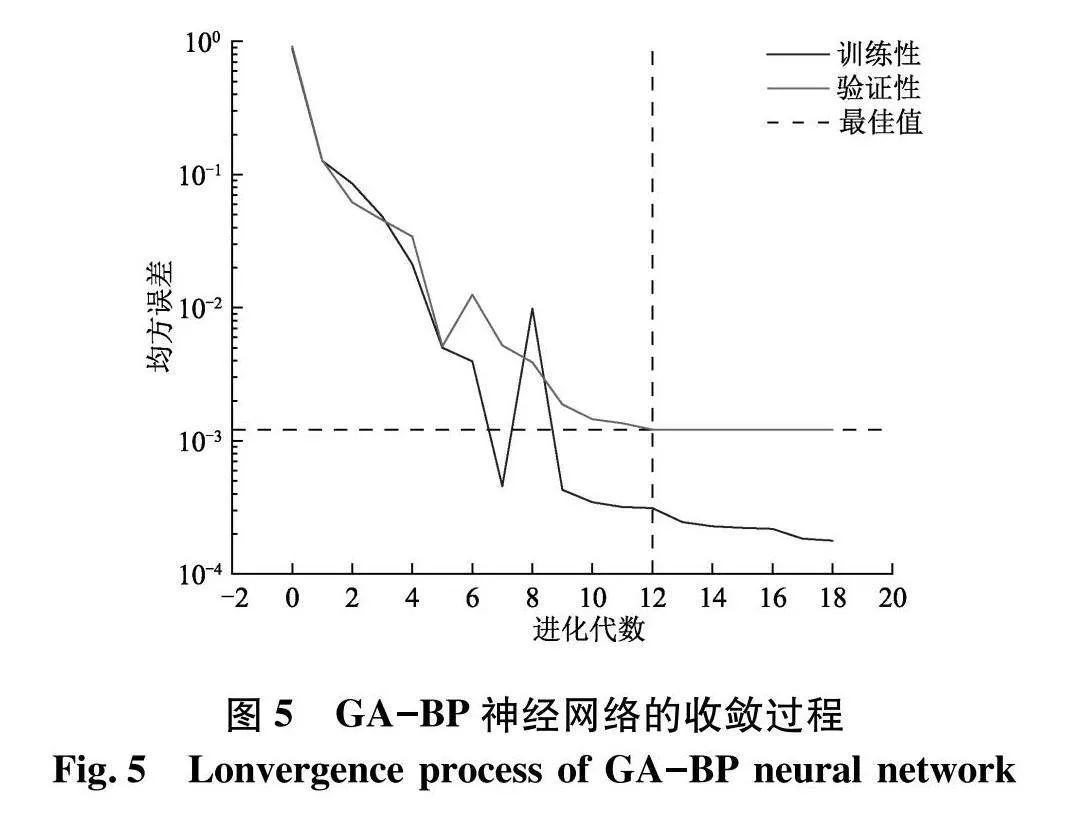

图5为神经网络的收敛过程.神经网络经过12次训练便达到收敛条件,均方误差(MSE)为1.2×10-3.

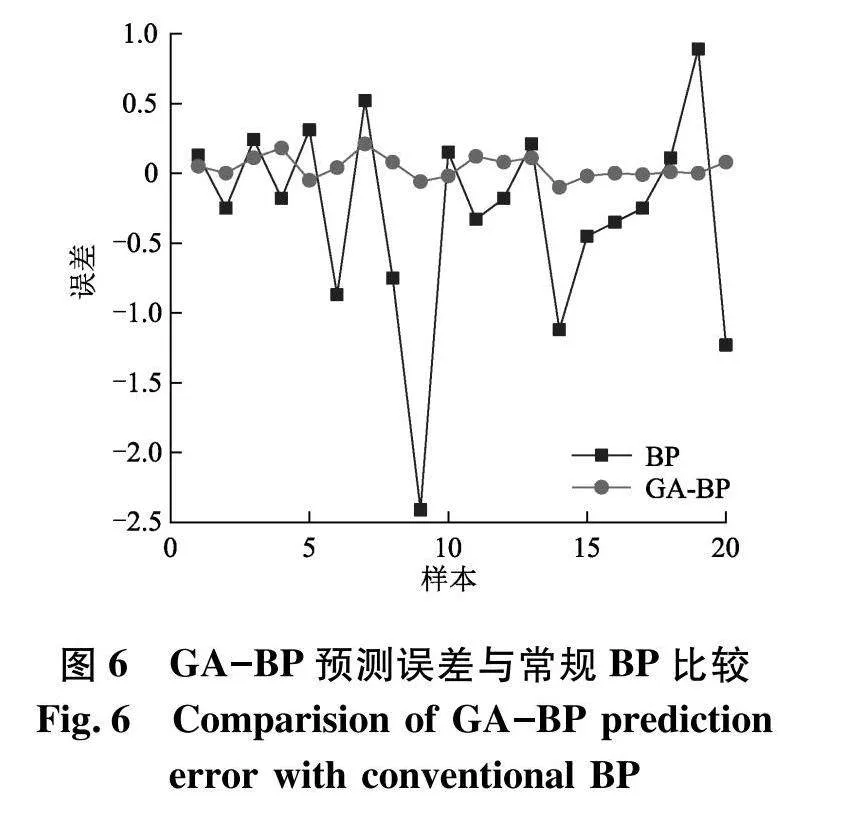

如图6,可以清晰分辨出相对于单独的BP神经网络,遗传算法优化的BP神经网络在预测上可以获得更小的误差,证明了利用遗传算法优化后的焊接接头力学性能预测模型准确度更高.

4 结论

(1) 以304L不锈钢的钨极氩弧焊对接试验为基础,建立了GA-BP模型,实现了焊接工艺数据与焊接接头力学性能之间的映射.

(2) GA-BP模型的收敛速度以及学习过程中的稳定性良好,模型可信度较高.

(3) 根据模型的训练数据相关系数以及回归分析结果可知,经遗传算法优化后的BP神经网络在预测焊接接头力学性能上可以获得更小的误差,预测结果更加精确,可以辅助实际的焊接工艺制定.

参考文献(References)

[1] HU M. Study on welding technology of low alloy high strength steel[J]. Key Engineering Materials,2019,4838:242-247.

[2] 张君,陈云,刘庆华,等.Q355D与Q345E钢焊接工艺评定[J].煤矿机械,2022,43(1):99-100.

[3] 刘建国,罗宇航.焊接工艺调整处理接头探伤出波问题研究[J].高速铁路新材料,2022,1(4):64-68.

[4] GUO X F,LI T Y,SHENG Z D,et al. Impact of welding simulated heat treatment on hydrogen embrittlement behavior of high-strength fine-grained steels[J]. Engineering Failure Analysis,2022,140:106602.

[5] ARORA H,BASHA K M,ABHISHEK D N,et al. Welding simulation of circumferential weld joint using TIG welding process[J]. Materials Today: Proceedings,2022,50:923-929.

[6] KUMAR S,GAUR V,WU C S . Machine learning for intelligent welding and manufacturing systems: research progress and perspective review[J]. The International Journal of Advanced Manufacturing Technology,2022,123:3737-3765.

[7] AI Y W,LEI C,CHENG J,et al. Prediction of weld area based on image recognition and machine learning in laser oscillation welding of aluminum alloy[J]. Optics and Lasers in Engineering,2023,107258.

[8] SAOUDI A,FELLAH M,HEZIL N, et al. Prediction of mechanical properties of welded steel X70 pipeline using neural network modelling[J].International Journal of Pressure Vessels and Piping,2020,186:104153.

[9] 张永志,董俊慧.基于模糊C均值聚类的模糊RBF神经网络预测焊接接头力学性能建模[J].机械工程学报,2014,50(12):58-64.

[10] CHANG Y,YUE J,GUO R, et al. Penetration quality prediction of asymmetrical fillet root welding based on optimized BP neural network[J]. Journal of Manufacturing Processes, 2020, 50: 247-254.

[11] 刘立鹏,王伟,董培欣,等.基于遗传神经网络的焊接接头力学性能预测系统[J].焊接学报,2011,32(7):105-108,118.

[12] YANG Z H. Research on the development strategy of TC/CP based on MSE-CM-BP neural network[J]. Journal of Physics: Conference Series,2021,1941(1):012090.

[13] ZHANG D W ,LI W L ,WU X H ,et al. Application of simulated annealing genetic algorithm-optimized back propagation (BP) neural network in fault diagnosis[J]. International Journal of Modeling, Simulation, and Scientific Computing,2019,10(4):12.

[14] CHANG Y,YUE J,GUO R,et al.Penetration quality prediction of asymmetrical fillet root welding based on opetimized BP neural network[J].Journal of Manufacturing Presses,2020,50:247-254.

[15] MENG Y. The application of data mining technology base on BP neural network for forecasting the share price[J]. Frontiers in Educational Research,2019,2(12):32-38.

[16] ZHANG L,WANG F,SUN T, et al. Aconstrained optimization method based on BP neural network[J]. Neural Computing amp; Applications, 2018,29:413-421.

[17] BULLINARIA J A,ALYAHYA K. Artificial bee colony training of neural networks: Comparison with back-propagation[J]. Memetic Computing, 2014, 6(3): 171-182.

[18] ARMAGHANI D J,HAJIHASSANI M,MOHAMAD E T, et al. Blasting-induced flyrock and" ground vibration prediction through an expert artificial neural network based on particle swarm optimization[J]. Arabian Journal of Geosciences, 2014, 7(12): 5383-5396.

[19] ZHANG C Y, ZHANG R R, DAI Z H,et al. Prediction model for the water jet falling point in fire extinguishing based on a GA-BP neural network[J]. Plos One, 2019, 14(9): e0221729.

[20] WANG D S,ZHENG X Y,WANG J W,et al. Dilution optimization of laser cladding assisted by pulsed current based on genetic algorithm and neural network[J]. Key Engineering Materials,2021,6253:485-497.

[21] 朱小梅,郭志钢,杨先凤.基于遗传算法BP神经网络优化证券组合投资[J].江汉大学学报(自然科学版),2005(3):47-50.

(责任编辑:顾琳)