Slon立环高梯度强磁机在袁家村铁矿中的应用及优化

2024-01-11张耀斌牛建昆

张耀斌 牛建昆

(太钢集团岚县矿业有限公司)

湿式强磁选机的类型很多,特别是20 世纪60 年代以来,为了解决细粒弱磁性矿物的分选或除杂等问题,湿式强磁选机的研究成为国内外磁选领域中的重要课题。在种类繁多的湿式强磁选机中,20 世纪70 年代后期研制的高梯度磁选机,对微细低品位弱磁性矿物的分离、非金属矿物的提纯有了新的突破,高梯度技术得到了广泛应用。

Slon 立环脉动高梯度强磁机将磁力和脉动冲刷力有机地结合起来,采用转环立式旋转、反冲精矿,并配有矿浆脉动机构,显著提高了高梯度磁选的选矿效率[1]。该种磁选机具有富集比大,分选效率高,不易堵塞,对给矿粒度、浓度和品位的波动适应性强,工作可靠,操作维护方便等优点[2];适用于-1.3 mm 的细粒氧化铁矿(赤铁矿、褐铁矿、菱铁矿等)、锰矿、钛铁矿、黑钨矿等多种弱磁性金属矿的湿式分选、黑白钨分离、黑钨与锡石的分离,也可用于非金属矿,如石英、长石、霞石矿的除铁等。为此,针对袁家村铁矿强磁选作业金属回收率偏低、强磁机尾矿铁品位偏高的问题,对强磁选作业Slon 立环脉动高梯度强磁机的控制参数进行了优化,以提高细粒铁矿的高效回收利用。

1 原矿性质

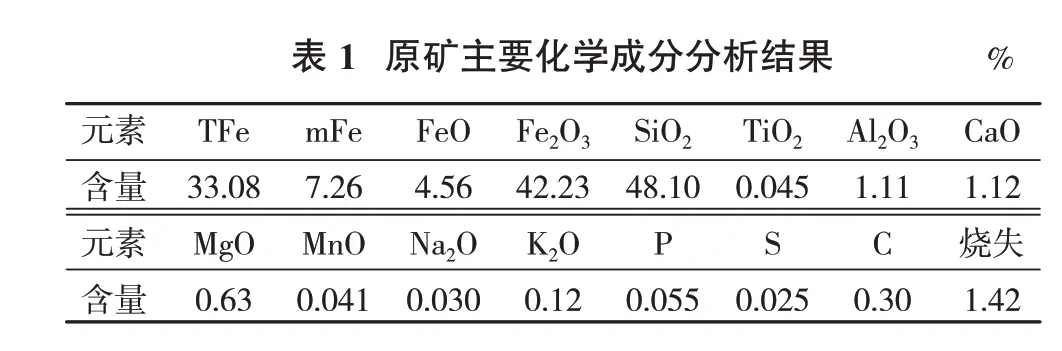

原矿化学多元素分析结果见表1。

?

由表1 可知,原矿中可供回收的元素为铁,全铁品位33.08%,磁性铁含量7.26,为氧化矿矿石,碱性系数为0.04,属酸性矿石;原矿中需选矿排除的脉石组分主要是SiO2,次为Al2O3,二者合计含量49.21%;有害杂质P 和S 含量均较低,分别为0.055% 和0.025%,对产品质量影响不大。

2 袁家村铁矿磁选工艺流程概述

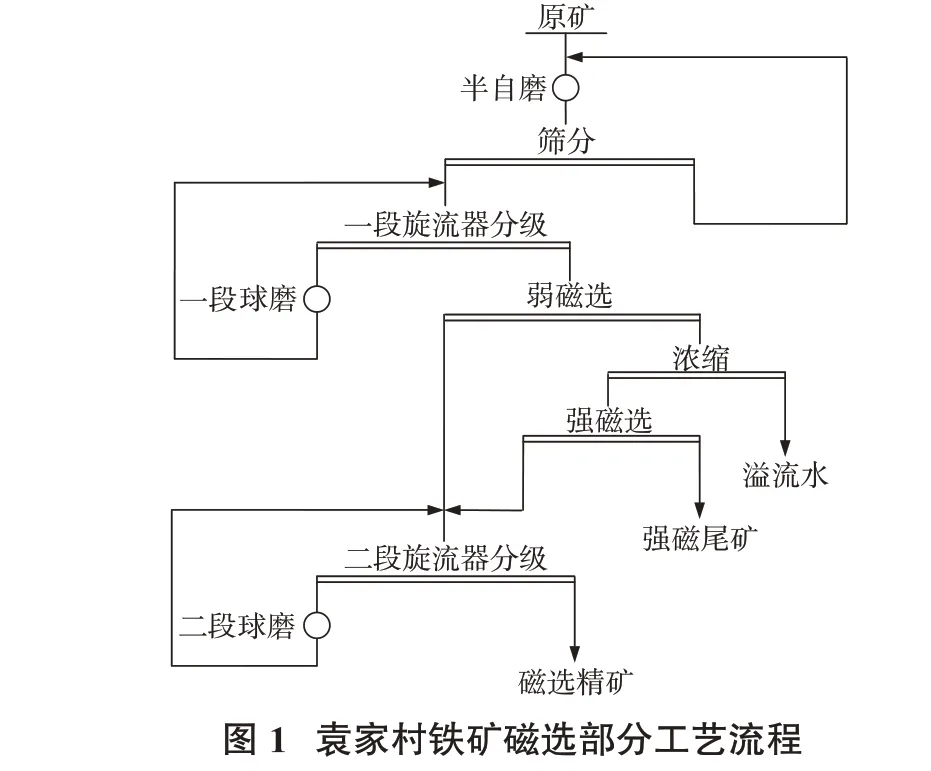

袁家村铁矿红磁混合铁矿选矿工艺采用半自磨+球磨—弱磁+强磁—再磨—阴离子反浮选流程。采场采出的铁矿石经过半移动式破碎站粗碎至0~200 mm(P80=150 mm),通过皮带输送至原矿堆场进行仓储,然后通过给矿皮带运输至半自磨机进行磨矿。半自磨机排矿采用直线双层振动筛进行筛分,筛上产品通过返矿皮带返回半自磨机给矿皮带,与半自磨形成闭路磨矿,直线筛筛下产品(0~12.7 mm,P80=2.64 mm)与一段球磨排矿通过旋流器形成闭路磨矿,一段旋流器沉砂给入一段球磨机进行磨矿。一段旋流器溢流(-74 μm 含量≥85%)经弱磁选后,弱磁尾矿自流进入强磁给矿浓密机浓缩,浓密机底流经泵输送至磨磁作业区分矿,分矿矿浆先经过隔渣筛隔渣,进入强磁选机进行强磁选。磁选工艺流程见图1。

3 运行效果分析

3.1 强磁预选作业(弱磁选)运行效果分析

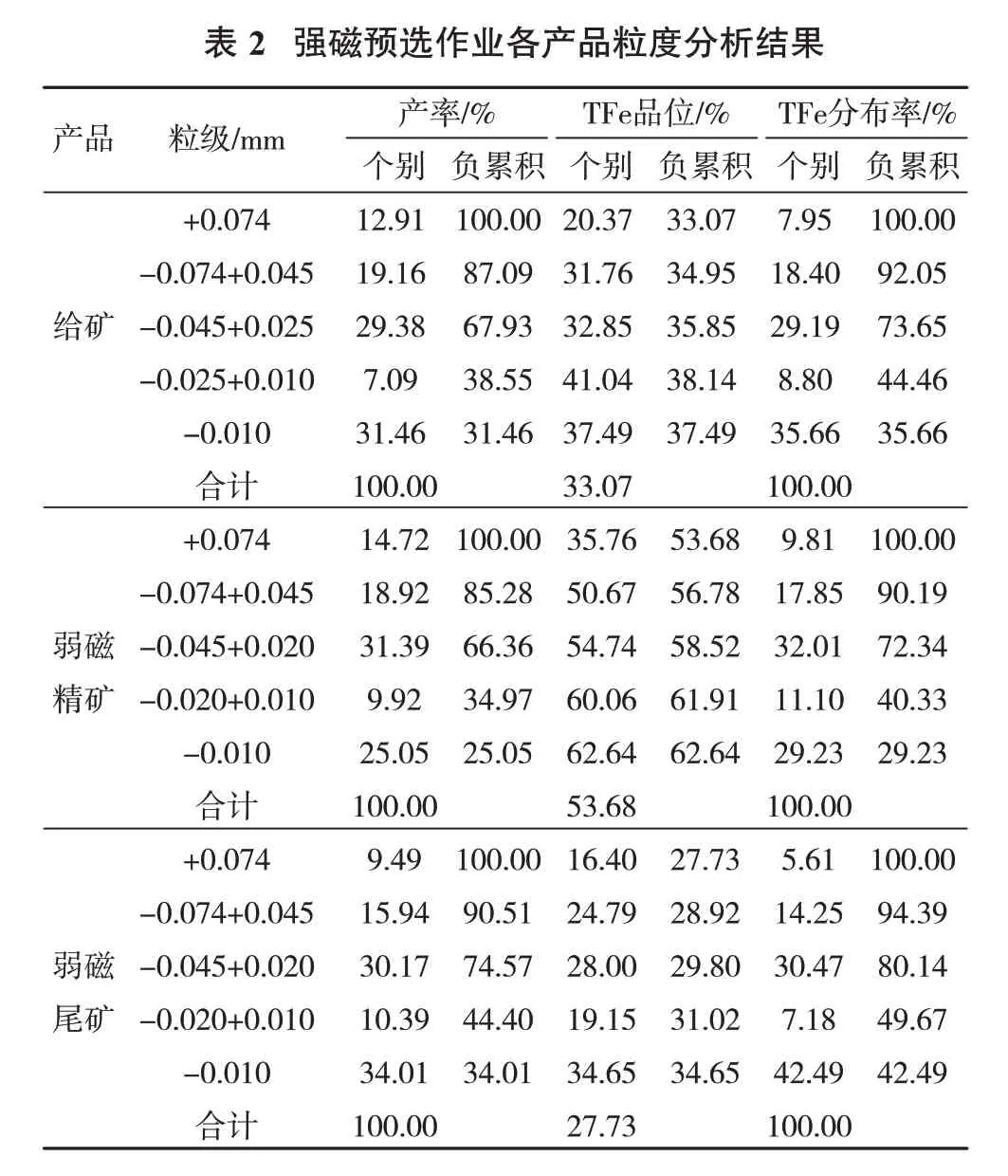

强磁预选作业(弱磁选)精矿、尾矿粒度筛分和各粒级产品铁品位分析结果见表2。

由表2 可知,磁选各产品中均以-0.010 mm 粒级中的铁品位最高,说明铁矿物比脉石容易磨细而进入到细粒级中[3];弱磁尾矿中-0.010 mm 粒级全铁品位为34.65%,金属量占总损失量的42.49%。

?

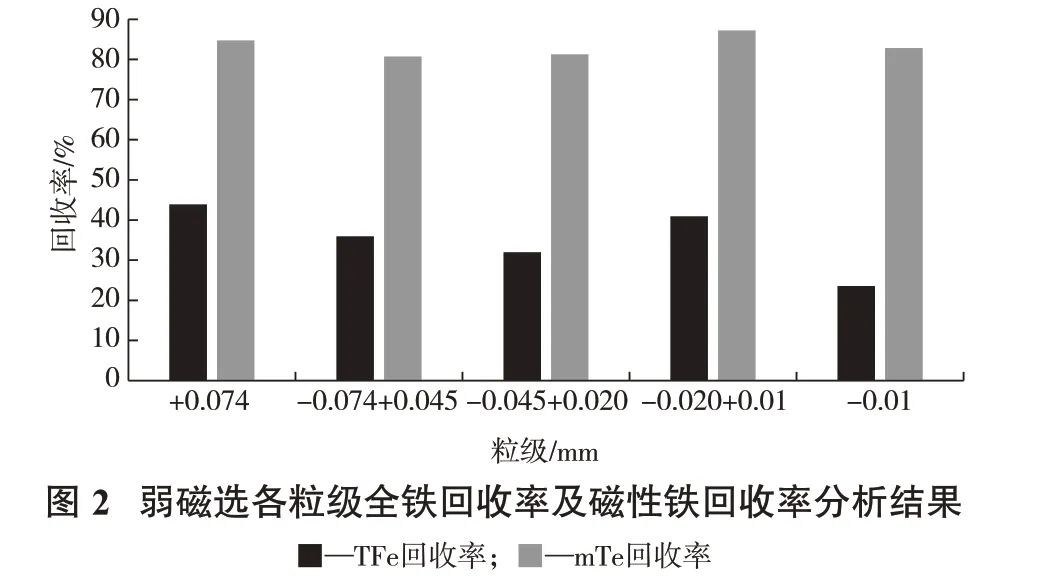

根据弱磁精矿、弱磁尾矿各粒级全铁品位及磁性铁品位,分析弱磁选各粒级的全铁回收率及磁性铁回收率情况,结果见图2。

由图2 可见,弱磁选各粒级中,+0.074 mm 和0.01~0.02 mm 粒级的全铁及磁性铁回收率最高,而全铁回收率最低的-0.01 mm 粒级的磁性铁回收率却高于0.045~0.074 mm 粒级的磁性铁回收率,这说明-0.01 mm 粒级中磁性铁所占比例不高,多为赤褐铁矿等易过磨弱磁性矿物,粒级对磁性铁的回收率影响不显著,无明显规律。弱磁选磁性铁回收率均小于90%,这一结果与国内外铁矿山磁性铁回收率95%以上的差距较大,弱磁尾矿进入强磁选后,存在磁性铁矿物堵塞强磁选介质,降低强磁选分选效果的现象,可通过提高弱磁选机的磁场强度或采用其他高效设备来降低弱磁尾矿中磁性铁的含量,减少对强磁选的影响[4]。

3.2 强磁选作业运行效果分析

强磁选作业各粒级铁回收率考察结果见表3。

?

由表3 可知,强磁选精矿铁回收率较高的是0.045~0.074 mm 粒级、0.020~0.045 mm 粒级,回收率分别达93.71%、94.80%;其次是+0.074 mm 粒级和0.01~0.02 mm 粒级,铁回收率为90.00%和90.62%;最差的是-0.010 mm 粒级部分,粒级铁回收率仅为72.13%,强磁选主要是-0.01 mm 粒级中铁的损失,这与矿物本身的特性和所用强磁选机的磁场强度及结构有关。

4 选别产品考察分析

4.1 铁矿物解离度测定

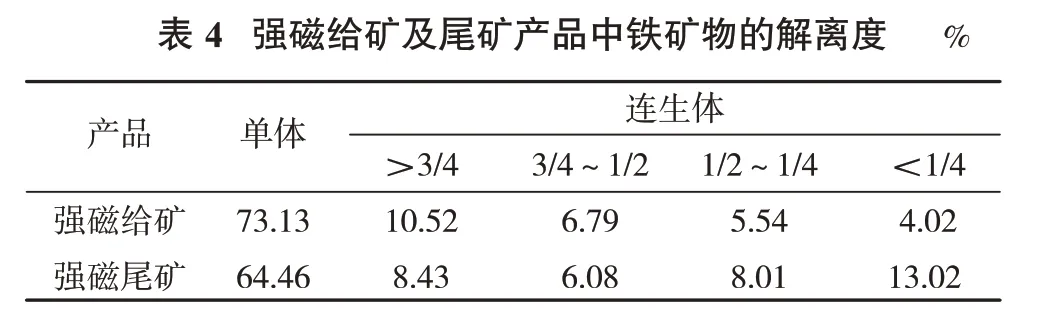

铁矿物的解离状况是保证获得理想选矿技术指标的必要条件,采用MLA 方法对强磁给矿、强磁尾矿产品中铁矿物的解离度分别进行测定,结果见表4。

?

由表4 可知,强磁给矿中单体解离度不高,仅为73.13%,加上铁的富连生体(>3/4部分),合计占比为83.65%,不足以获得高位铁精矿;从测定结果看,不能通过强磁选获得最终铁精矿,强磁精矿再磨再选是必要的;损失于强磁尾矿中的铁矿物主要以单体的形式存在,单体占比64.46%;连生体中铁的贫连生体(连生体中铁矿物体积占比<1/4)占比较高,达13.02%;结合粒度测定结果,尾矿中铁矿物多以微粒单体损失在尾矿中,部分以连生体状态存在。

4.2 化学成分分析

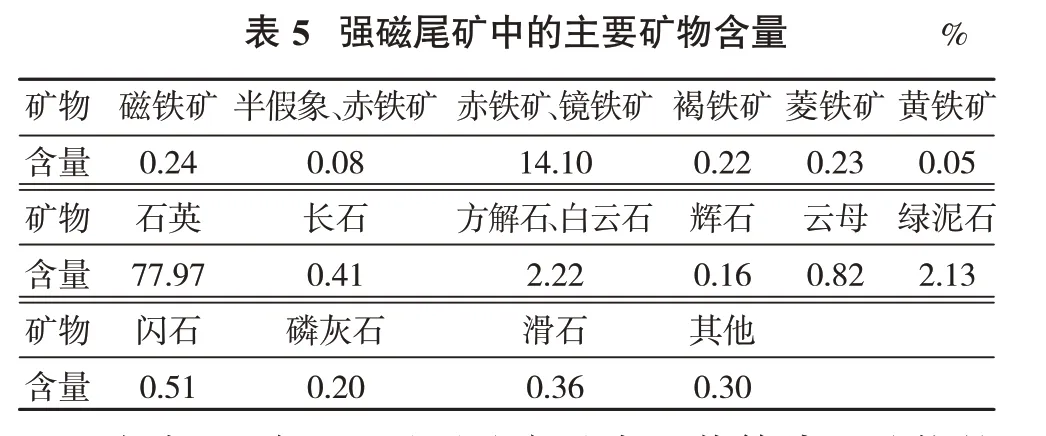

采用MLA 对强磁尾矿中的主要矿物含量进行统计,结果见表5。

?

由表5可知,强磁尾矿产品中石英等脉石矿物的含量均较高,残留的铁矿物主要为赤铁矿、镜铁矿,铁矿物总量在15%左右。

4.3 铁矿物的产出粒度分析

产品中主要目的矿物的粒度组成及其分布特点对确定磨矿细度和制订合理的选矿工艺流程有着直接的影响。为考察尾矿中铁矿物进一步回收的可能性,采用MLA 对强磁尾矿中铁矿物的产出粒度进行统计,结果见表6。

?

由表6可知,强磁尾矿产品中铁矿物的产出粒度均十分细小,属不均匀细粒—微细粒的范畴;+0.037 mm粒级累计分布率仅为17.86%,而-0.019 mm 粒级部分累计分布率高达43.73%;说明袁家村铁矿的铁矿物比脉石容易磨细,并进入到细粒级中,强磁选对-0.019 mm粒级铁矿物的回收率较低[5]。

5 控制参数优化

5.1 强磁励磁电流试验

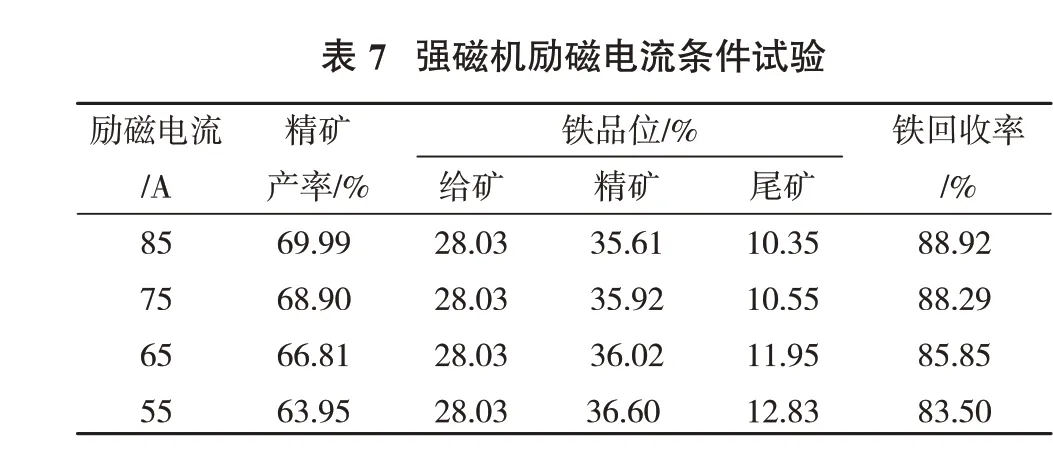

高梯度磁系磁选机由纯铁制成,励磁线圈绕于其内部,转环在上、下磁极间圆弧处穿过,将励磁线圈产生的磁场束缚在其内,并在上、下磁极间的圆弧处产生励磁所需的背景磁场,利用高导磁不锈钢介质在磁场中产生的高梯度磁场来回收细粒的弱磁性矿物[6]。强磁机励磁电流试验对比结果见表7。

由表7 可知,随着电流从85 A 下降至55 A,强磁精矿铁品位提高,但提升幅度仅1 个百分点左右,尾矿品位提高2 个百分点以上;随着励磁电流的降低,尾矿中微细粒赤铁矿流失严重,故强磁机励磁电流应控制在75 A以上。

?

5.2 转环频率试验

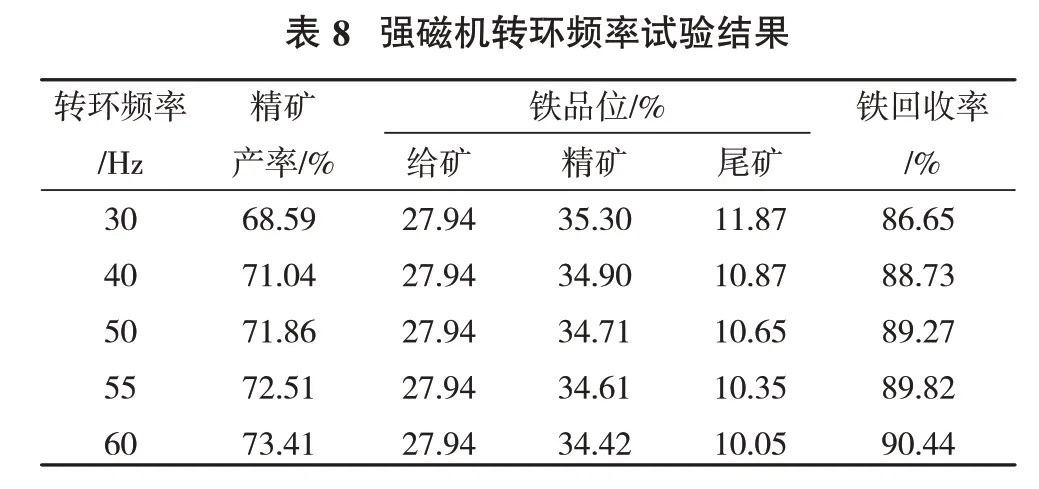

转环内装有导磁不锈钢棒或钢板网磁介质,选矿时,矿浆从给矿斗给入,沿上铁轭缝隙流经转环,矿浆中磁性颗粒被吸附在磁介质表面,随转环转动被带至顶部无磁场区,用冲洗水冲入精矿斗中,非磁性颗粒沿下铁轭缝隙流入尾矿斗中排出。转环频率过高,介质盒的携矿能力强,但脉动作用时间短,精矿品位低;转环频率过低,精矿品位高,但微细粒赤铁矿在脉动作用下,容易在水流作用下脱落进入尾矿,导致金属回收率下降。强磁机转环频率试验结果见表8。

?

由表8 可知,随着脉动频率的升高,精矿铁品位下降,但下降幅度小于1 个百分点,尾矿品位下降2.5个百分点,降幅明显;故转环频率应控制在55 Hz 以上。

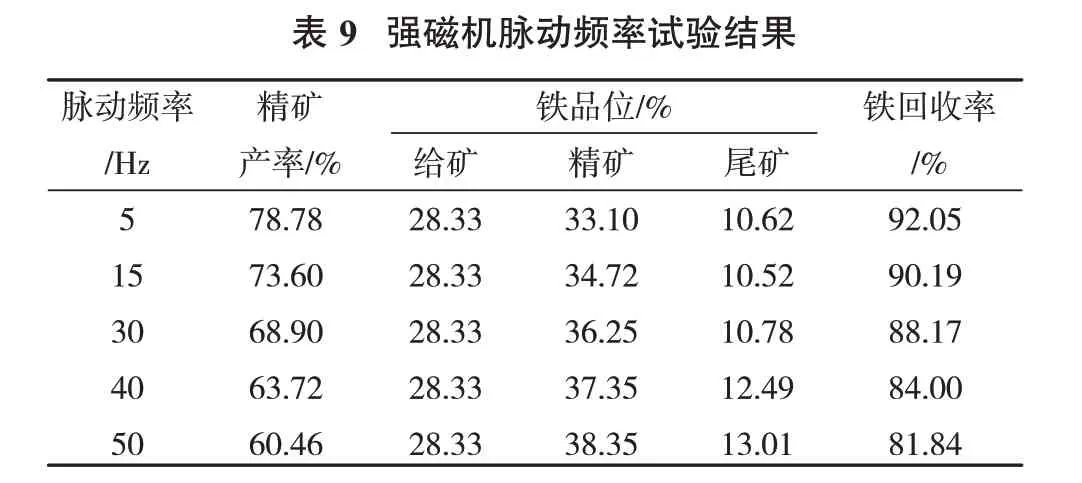

5.3 脉动频率试验

强磁机鼓膜在冲程箱的驱动下作往复运动时,分选室的矿浆便作上下往复运动,脉动流体力使矿粒群在分选过程中始终保持松散状态,从而有效地消除非磁性颗粒的机械夹杂,从而提高磁性精矿的品位。不同脉动频率试验结果见表9。

?

由表9 可知,随脉动频率的升高,强磁精矿品位升高,但在脉动频率超过30 Hz 时,尾矿品位急剧升高,回收率下降约4 个百分点,故强磁机脉动电流应控制在30 Hz。

6 结 语

(1)太钢袁家村铁矿Slon立环高梯度强磁选生产实践中,通过条件试验对强磁选机的电流、脉动频率、转环频率等相关参数进行优化,提高了强磁选机的分选效果,实现了质量指标的有效提升。

(2)通过对强磁预选作业(弱磁选)及强磁作业给矿及产品的工艺矿物学分析,判断出微细粒跑尾是强磁尾矿铁品位偏高的主要原因,确定了提高强磁选机背景磁场强度、降低介质棒细度等能回收微细粒赤铁矿的有效措施,为后续袁家村铁矿强磁选别技术改进提供了思路及依据。