基于省煤器水旁路的1000MWП型锅炉宽负荷脱硝系统改造及应用

2024-01-11陈浩

陈 浩

(国家电投集团协鑫滨海发电有限公司,江苏 盐城 224500)

0 引言

近年来,江苏省新能源发电装机规模不断扩大,电网调峰矛盾十分突出。根据《江苏电力调度控制中心关于进一步提升江苏电网火电机组运行灵活性的技术指导意见》(电调〔2020〕15号)要求:60万kW及以上燃煤机组最小可调出力不大于额定容量的30%;原则上至2021年底,各燃煤电厂至少完成一台机组改造,满足上述最大调峰能力要求;至2022年底,全部机组应满足上述最大调峰能力要求。

1 设备概述

1.1 锅炉概述

某电厂两台1 000 MW锅炉为哈尔滨锅炉有限责任公司设计制造的超超临界变压运行直流锅炉,型号为HG-3077/28.25-YM4,采用П型布置、单炉膛、一次中间再热、反向双切圆燃烧方式。炉膛为内螺纹管垂直上升膜式水冷壁,带循环泵启动系统;调温方式除煤/水比外,还采用烟气分配挡板、燃烧器摆动、喷水等方式。锅炉采用平衡通风、固态排渣、全钢构架、全悬吊结构。汽轮机为上海电气集团生产的N1050-27/600/610型超超临界、一次中间再热、四缸四排汽、单轴、凝汽式汽轮机,汽轮机设计有两个高压调门,高压通流采用全周进汽+补汽阀方式运行。发电机为上海电气电机厂有限责任公司制造的THDF-125/67型三相交流隐极式同步发电机,发电机冷却方式为水氢氢。

1.2 灵活性改造方案

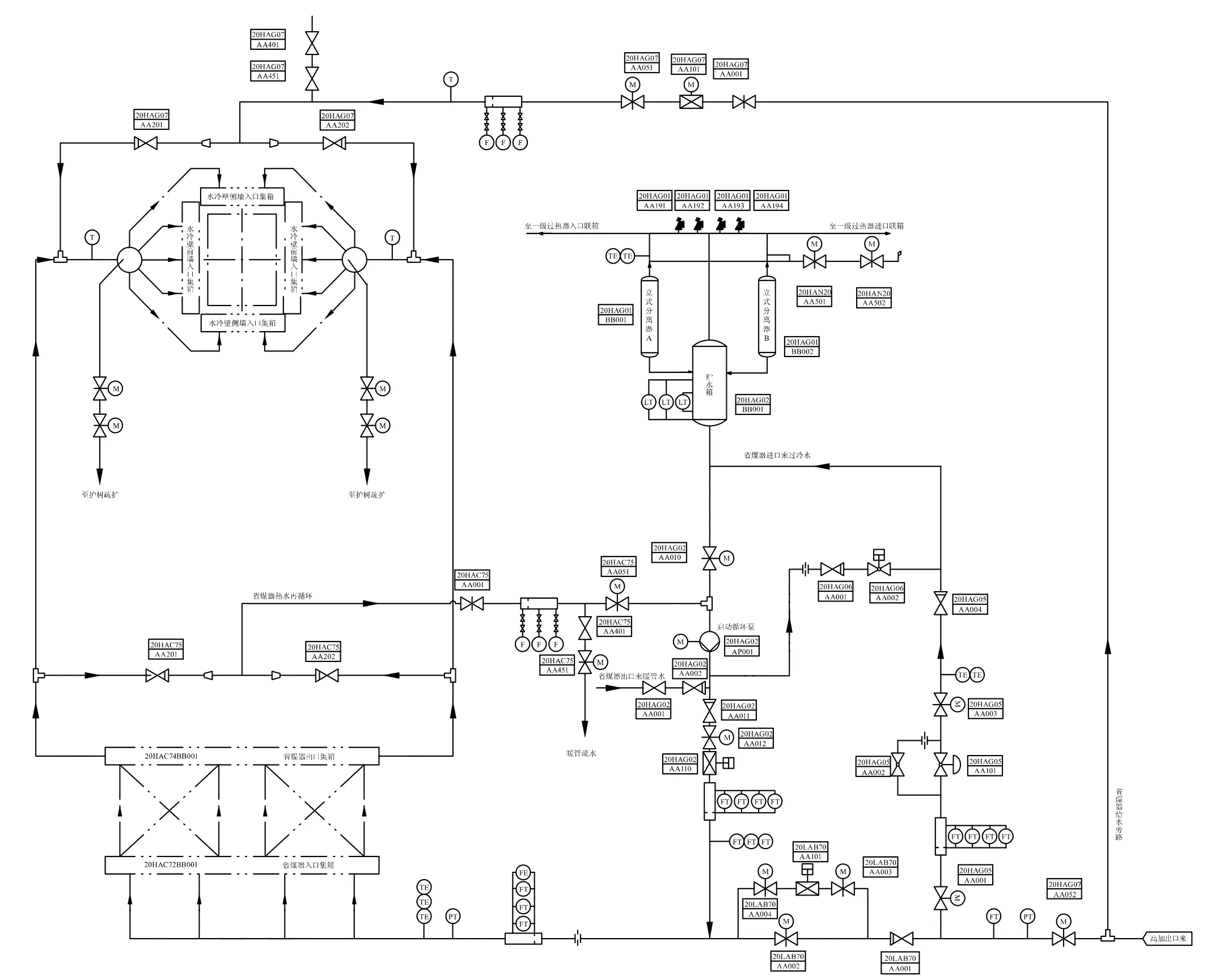

由于锅炉在低负荷下SCR入口烟气温度不能满足SCR反应器中催化剂反应的温度要求[1],为适应电网30%Pe深度调峰要求,对两台机组进行宽负荷脱硝改造,采用省煤器给水旁路+省煤器热水再循环的方式,并分别于2022年6月、11月相继通过30%Pe深度调峰认证。

本方案可简单概述为:通过给水旁路来减少省煤器的进水量,同时利用炉水循环泵将炉水注入给水管道,减少对流换热量,提高省煤器出口烟气温度,从而达到提高SCR入口烟温的目的(具体流程如图1所示)。该方案在保证省煤器安全的前提下,可以在290 MW负荷以上保证SCR入口烟温在300 ℃以上(正常SCR入口最低运行烟温≥292 ℃)。

图1 宽负荷脱硝改造系统图

2 宽负荷脱硝系统改造要点及难点

2.1 300 MW负荷以下制约协调控制自动投入的逻辑优化

1)负荷低于300 MW锅炉主控切手动改为负荷低于270 MW锅炉主控切手动。

2)锅炉主控输出指令低于300 MW干态转湿态改为锅炉主控输出指令低于250 MW干态转湿态。

3)锅炉循环泵运行时锅炉干态转湿态改为锅炉循环泵运行且锅炉循环泵入口门全开信号在时锅炉干态转湿态。

4)给水流量低报警(光字牌及语音)定值由830 t/h改为730 t/h。

5)A、B小机转速闭锁控制指令下限由3 100 r/min修改为2 950 r/min。

6)锅炉主控小于350 MW且汽水分离器水位大于4 m时锅炉干态转湿态,改为锅炉主控小于250 MW且汽水分离器水位大于4 m时锅炉干态转湿态。

7)DCS侧一次调频允许动作负荷下限由380 MW改为280 MW。

8)BTU负荷低于350 MW切手动,改为BTU负荷低于270 MW切手动。

9)给水流量修改:实际给水流量=原给水流量计算值(省煤器入口流量)+宽负荷脱硝旁路流量-省煤器再循环流量。

10)模式切换:通过炉水循环泵原入口电动门及新增省煤器再循环管路电动门的状态组合,判断启动循环泵为正常模式或深调模式。炉水循环泵不同模式下对应不同的启停条件。

2.2 机组在300 MW负荷时锅炉不投油稳燃能力

调试期该厂锅炉断油最低稳燃出力性能试验,满足保证值不高于30%BMCR出力(923 t/h)的要求。试验期间,锅炉在电负荷332.1 MW下不投油连续稳定运行,此时主蒸汽流量为921.8 t/h。然而本次改造完成后,需要机组在电负荷低于300 MW,锅炉干态运行,不使用高低旁路,无供热的情况下,满足锅炉不投油连续稳定运行。锅炉稳燃的主要难点,在于锅炉燃烧设备无改动的情况下,进一步向下探究锅炉稳燃能力。

经过前期探索试验,制定保证锅炉不投油连续稳定运行控制措施,主要对制粉系统组合、入炉煤煤质、总煤量、锅炉稳燃等进行规定。

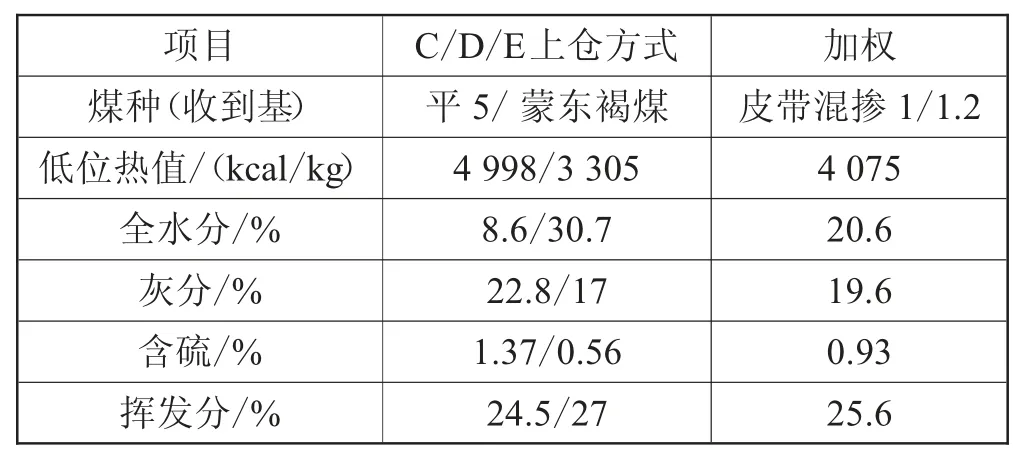

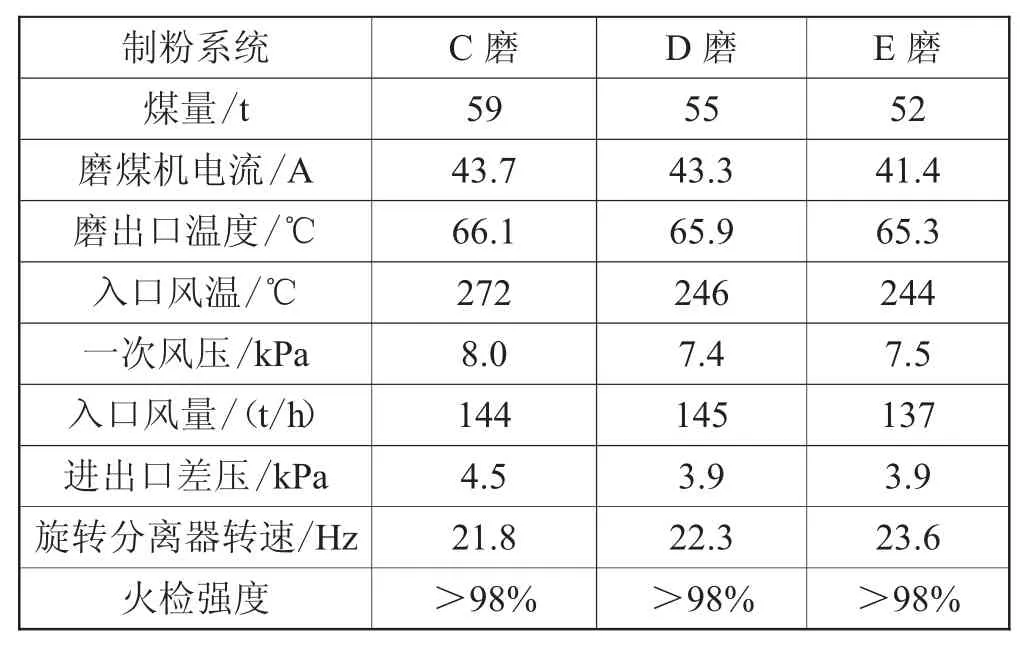

400 MW至300 MW负荷时,制粉系统组合C/D/E或者B/C/D,不得隔层运行,在降负荷过程中保持最底层制粉系统出力≥55 t/h。要求按照上煤方案,确保上煤质量和稳定性,不加潮粘煤。合理进行配煤掺烧,控制运行磨煤机入炉煤加权热值在4 000~4 300 kcal(设计煤种4 849 kcal),水分小于20%,灰分小于20%,挥发分大于25%(典型入炉煤质如表1所示),避免给煤机煤量过低,造成煤粉浓度低燃烧不稳,保证底层制粉系统煤量不低于55 t/h(深调制粉系统运行参数如表2所示)。

表1 典型入炉煤质

表2 深调制粉系统运行参数(磨煤机型号:ZGM123G-Ⅱ)

400 MW至300 MW负荷时,控制总风量在1 700 t/h左右,氧量8%~9%,较大风量有助于减少锅炉烟气偏差。氧量的调整主要是监视两侧偏差,出现明显偏差,通过调整H/L SOFA各挡板开度及时进行氧量偏差调节。

负荷降低后,总煤量较低,可根据低负荷稳燃或NOx烟温需要,适当降低机组真空度。操作方法:采用“开启加热器危急疏水调门后放水门”破坏真空的方法将凝汽器真空调节至较高背压,开启顺序为1号高加→3号高加→5号低加→6号低加,开启过程要缓慢,待真空降到位后再开启下一个放水点。真空适当破坏后要加强真空系统相关参数监视、小机排汽温度监视。

2.3 机组在300 MW负荷时脱硝系统烟温

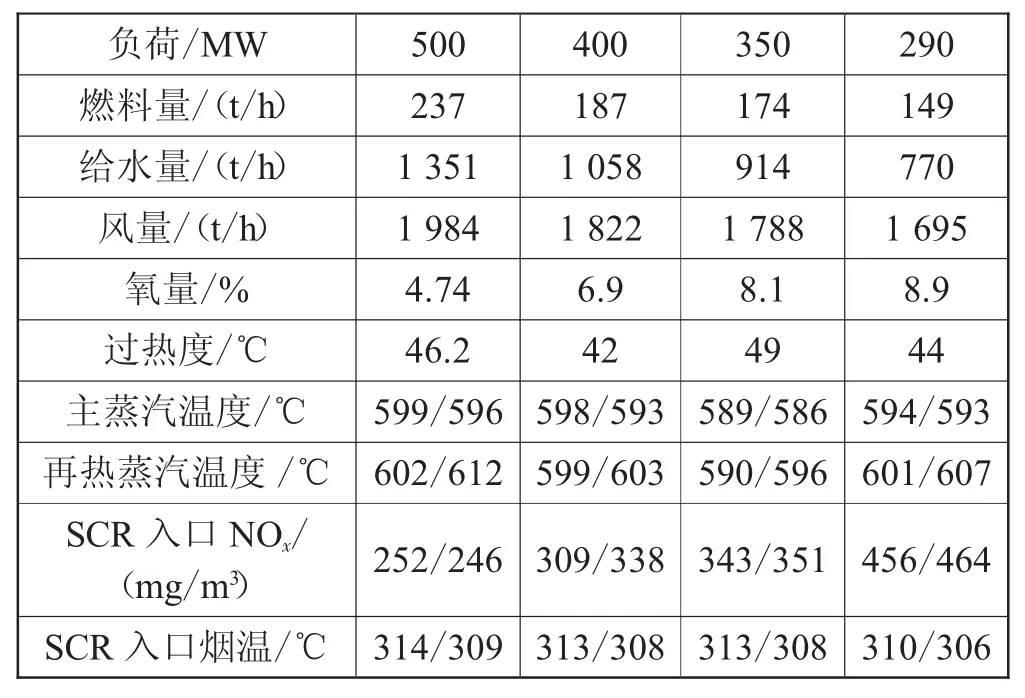

宽负荷脱硝系统投入后,脱硝系统SCR反应器入口烟气基本稳定,降幅很小,能够满足SCR运行要求。宽负荷脱硝系统在450 MW负荷开始投入,400 MW摆好最终投入状态,即宽负荷脱硝给水旁路调门开度50%,宽负荷脱硝省煤器再循环开度40%。投入过程中做好暖管疏水工作,严密监视各流量测点变化情况以及给水流量。根据给水旁路流量及系统投运情况,未使用给水憋压阀进行节流。降负荷停磨吹扫和氧量控制偏高时,将导致脱硝入口NOx浓度偏大,因此在降负荷期间应控制好停磨速度及总风量,避免因煤量波动入口NOx突增导致环保超标(机组深调过程参数如表3所示)。

表3 机组深调过程参数

2.4 机组在300 MW负荷时汽泵安全可靠运行

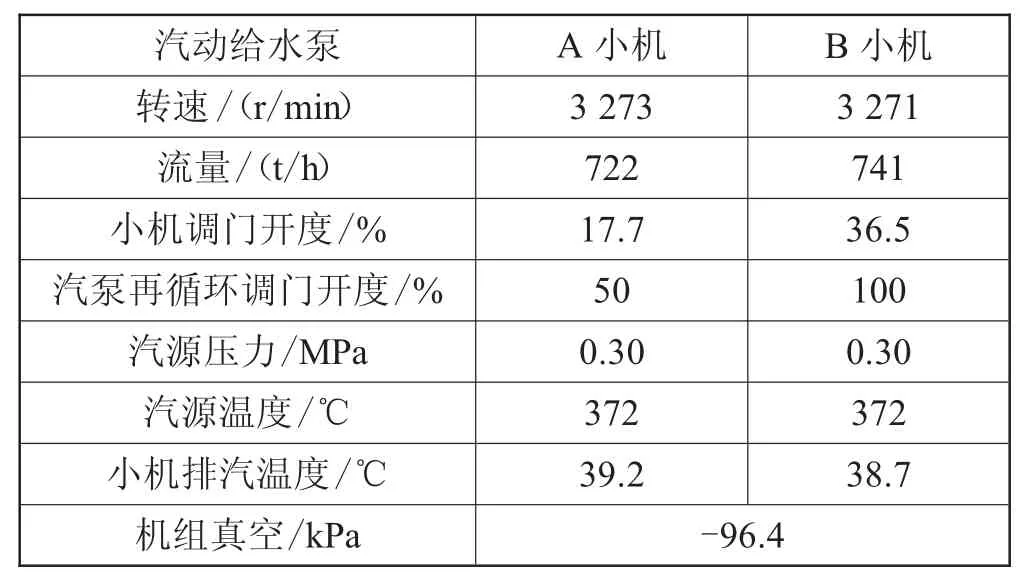

正常执行30%深调操作时,不进行小机汽源切换操作,A/B小机汽源均由四抽供给,此时控制好调门开度及转速,使小机维持在较好的运行工况。为保证汽泵可靠运行,在降负荷期间逐步开启小机再循环,以确保小机转速调节在合理区间,A小机再循环开度50%,B小机再循环开度100%(深调期间给水系统运行参数如表4所示)。

表4 负荷290 MW给水系统运行参数

2.5 300 MW负荷时协调系统抗干扰能力

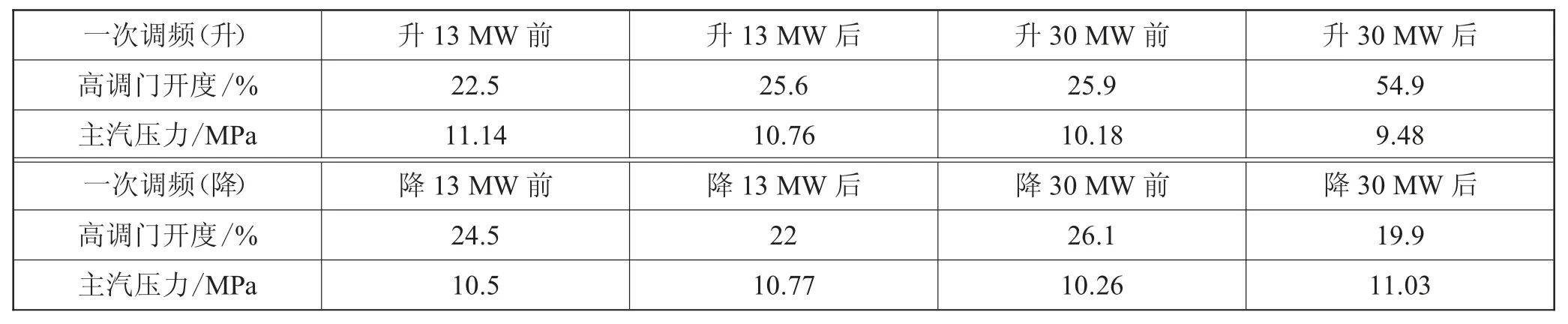

30%Pe深度调峰时不进行压力偏置调整,确保高调门开度在22%~25%,以保证高调门最佳调节开度。30%Pe深调认证试验过程中,在负荷330 MW下进行了一次调频试验,主汽压力波动均在±1 MPa范围内,试验过程人为干预较少,且机组协调控制整体较稳定(一次调频试验参数如表5所示)。但机组正常参与深调仍需注意:若调门开度过大,一次调频升负荷扰动后,易造成主汽压力下降过多,四抽压力降低,限制小机出力,导致机组协调不稳。正常30%Pe深调期间,退出机组一次调频运行,以保证机组调节稳定。

表5 330 MW负荷一次调频动作试验时主机调门及汽压参数

2.6 深调响应时间要求

机组从50%Pe调整至30%Pe所用时间不超过1.5 h;机组从30%Pe恢复出力至50%Pe的时间不超过1 h。随着负荷变化,相应改变负荷变化率,总体原则为高负荷对应较大变化率。降负荷过程中,500 MW至450 MW负荷变化率设为8 MW/min,450 MW至400 MW负荷变化率设为6 MW/min,400 MW至330 MW负荷变化率设为4 MW/min,330 MW至300 MW负荷变化率设为2 MW/min;升负荷反之。按照上述负荷变化率逐渐降低负荷,协调整体跟踪效果较好,各参数扰动也较小。

2.7 锅炉主再热汽温及受热面壁温情况

负荷400 MW以下,宽负荷脱硝系统投入后继续降负荷过程中易出现水/煤比偏大的现象,水/煤比控制需及时手动修正,降低给水量偏置。随着宽负荷脱硝系统旁路的投入,进入省煤器的冷水量减少,实际水冷壁入口给水温度降低,循环效率下降。水/煤比控制需按照正常工况偏低方向调整,根据历次深调总结经验,水/煤比调整目标值控制在6.3~6.8,可以保证主再热汽温接近设计值。

控制合适的水/煤比及负荷变化率,不仅可以减少锅炉扰动,而且有助于减小受热面壁温变化率。根据历次深调水冷壁壁温情况分析,500 MW至300 MW负荷期间,水冷壁壁温整体下降在30~50 ℃。启停磨煤机时水冷壁壁温变化幅度较大,若操作不当短时壁温温度变化率可达7~10 ℃/min,所以应控制好启停磨煤量,适当延长增、减煤过程。停磨时缓慢减煤直至最小煤量后,等待5~10 min后再停运,磨煤机停运后小风量吹扫。启动磨煤机过程反之,增加煤量、风量均应缓慢,并适当稳定后再继续升负荷。该方法可有效控制水冷壁壁温变化率在3 ℃/min以内。

2.8 改造后全负荷脱硝实现过程及控制策略

机组宽负荷脱硝系统改造后,30%~100%负荷期间均能满足脱硝合格要求,而30%负荷离锅炉干/湿态转换负荷点很近,启停机期间在转干态以前采用有效的运行调整手段,保证满足SCR投运条件,即可实现该类型机组“自并网运行起至解列期间氮氧化物全负荷达标排放”。全负荷脱硝实现过程的控制策略如下。

2.8.1 启动期间脱硝烟温变化情况分析

1)升温升压前期:此阶段A磨煤机启动,煤量由36 t/h逐步增加至43 t/h,省煤器入口给水温度由62 ℃上升至220 ℃,对烟温有较明显的提升作用。A磨启动后4 h,脱硝温度由52 ℃上升至255 ℃,升温速率约0.85 ℃/min。

2)升温升压后期:此阶段A磨煤量、主蒸汽温度、省煤器入口给水温度等参数均无较大变化,脱硝烟温上升较慢。至汽轮机冲转至360 r/min前,经2.3 h脱硝烟温上升至285/273 ℃。

3)汽轮机360 r/min暖机阶段:此阶段停留约1.5 h,A磨煤量增加至54t/h,脱硝烟温缓慢提高至294/277℃。

4)汽轮机3 000 r/min暖机阶段:汽轮机冲转至3 000 r/min过程中,A磨煤量增加至72 t/h。同时,由于高加的投入,省煤器入口给水温度由222 ℃提升至260 ℃,脱硝烟温随之提高至317/300 ℃。

5)并网阶段:随着蒸发量增大、给水量增加,BCP泵循环流量逐步降低,省煤器入口给水温度亦降低至222 ℃,脱硝烟温降低至294/283 ℃。并网前B磨煤机提前启动,并网时启动B给煤机与并网同步进行,增加入炉煤量提高烟温。

2.8.2 启动期间脱硝烟温控制策略

1)升温升压阶段:通过除氧器加热和临机加热,提高锅炉给水温度,减少省煤器的对流换热量[2]。通过宽负荷脱硝旁路,旁通部分给水,减少省煤器入口水量,减少省煤器的对流换热量。

2)冲转暖机阶段:汽轮机冲转至360 r/min投入低加,汽轮机3 000 r/min投入高加,提高水温。

3)并网前:提高总煤量至70 t/h以上,尽量开大汽机高压旁路直至全开(95%)。通过合理调整再热器侧烟气挡板、提高火焰中心推迟燃烧、减少外排水等方式提高SCR入口烟温。

4)并网后:启动B给煤机与并网同步进行,增加入炉煤量提高烟温。及时切换至上层制粉系统运行,提高火焰中心,适当增加风量,提高SCR入口烟温。

5)并网时机选择:合理利用环保考核办法,尽量在整点过后15 min内并网,并网后快速加负荷,及时启动上层制粉系统转移下层煤量,提高SCR入口烟温。此外,满足机组在低负荷运行时间超过40 min,如发生超标可算启停阶段超标,不计入电价考核。

2.8.3 停机期间脱硝烟温控制策略

解列时机选择:前期负荷较高,锅炉冷却较慢,SCR烟温较高[2],适当降低氮氧化物排放,半点后加快降负荷速度,整点前负荷降到位,机组及时解列,停机不停炉,机组解列后退出SCR系统,进行管道吹扫,逐步停运锅炉。

2.9 经济性分析

深度调峰收益受调峰辅助市场变化、煤价变化等因素影响较大。本次改造后调峰深度可达到第三挡调控的要求,目前省内发布第三挡深度调峰价格为1 000元/MW。2023年1月—6月,两台机组30%Pe深度调峰共计调用39次,累计区间电量43 917.2 MW(约147.8 h),深度调峰收益累计约2 956万元,平均单位电量收益为673.1元/(MW·h);在深度调峰期间,由于锅炉效率下降,机组煤耗增加,根据性能试验结果,30%负荷深调下机组折合供电标煤煤耗在340.8 g/(kW·h)左右,50%低负荷下机组折合供电标煤煤耗在297.7 g/(kW·h)左右,则发电成本增加:

2023年上半年30%负荷深度调峰收益:2956-189.3=2 766.7万元。

2.10 后续改进措施及建议

采用省煤器给水旁路+省煤器热水再循环的宽负荷灵活性改造,在锅炉上水主管道上设置憋压阀,以确保省煤器给水旁路能够旁通足够的水量,但在实际运行中,无须关小憋压阀,省煤器给水旁路流量已经满足需求,且过大的旁通流量会造成省煤器入口过热度下降,所以系统可取消憋压阀设置,单台炉可节约90万元。

该灵活性改造系统较简单,操作量较少,暂未设置自动投切模式和自动控制烟温调节功能,但人为操作比较依赖运行人员操作经验,为了减少运行人员误操作并提高自动控温精度,需进一步完善热控自动控制逻辑。

400 MW宽负荷改造系统投入后,由于给水流量为计算流量,对各流量计的测量精准度要求较高,所以在调试系统时,必须对各流量计进行修正,以保证实际水量与计算流量一致。机组在300 MW负荷以下具备协调自动控制能力,但由于机组负荷较低,主参数尤其是主汽压偏低,协调控制仍存在调节滞后、不稳的现象。目前该系统投入,由单一流量变为组合计算流量,水/煤比控制仍需手动修正,后期可以配合低负荷协调优化一并改进。

机组深调时,尤其是冬季,锅炉排烟温度仍较低,建议适当降低入炉煤硫分[3]。另阶段性进行脱硝系统精准喷氨优化,降低氨逃逸,减少硫酸氢铵生成,减少空预器冷端结露腐蚀和堵塞风险。

3 结论

该电厂两台机组宽负荷脱硝系统改造认证通过至今,共安全执行30%Pe深度调峰61次,未发生任何异常,充分验证了该类型大容量机组采用省煤器给水旁路+省煤器热水再循环的方式改造后,能够满足机组安全可靠参与电网30%Pe深度调峰的要求,并争取更高的效益。