浅析海上平台高压多级离心泵转子拆卸装置优化设计

2024-01-11刘朋远

刘朋远

(中海油能源发展装备技术有限公司,天津 300452)

0 引言

海上平台关键设备主要包含外输泵、注水泵等高压多级离心泵,是海洋石油正常生产运营的重要保障。平台多数设备服役时间较长,故障率逐年上升,返陆地维修的数量逐年增多。目前维修手段还比较传统,维修效率低下、维修质量不稳定,并且容易引发安全事故,因此采取措施降低维修维护成本,通过提高工作效率来缩短平台故障停机时间,对保证海上油田生产意义重大。

高压多级离心泵主要依靠电机带动转子高速旋转,在离心力作用下将液体介质输出,一旦高压多级离心泵故障,必须对转子进行拆卸检修[1]。

1 转子拆卸步骤介绍

高压多级离心泵转子由轴和叶轮组成,每台泵转子包含叶轮级数不同,通常维修高压多级离心泵包含六至十二级叶轮。以十二级叶轮为例,叶轮与泵轴为过渡配合,以中间轴套为分割点,泵轴左右两侧各六级叶轮,拆卸顺序为从转子左侧依次拆卸第一级、第二级、第三级、第四级、第五级、第六级叶轮,然后从转子右侧拆卸另外六级叶轮。

2 转子拆卸现状

目前转子拆卸主要采用氧气、乙炔加热的方法,利用热胀冷缩原理,对叶轮进行火焰加热,叶轮内孔受热膨胀后,与泵轴产生间隙,然后对叶轮进行拆卸。具体拆卸步骤如下:转子两端使用专用支架支撑,使用烤枪沿叶轮圆周方向加热,根据经验,待加热一定时间后,转子左右各一人使用铜棒快速敲击叶轮盖板,叶轮松动后,泵轴前方一人抬起转子,另一人将松动的叶轮沿转子抬起的方向拆卸,同时移动转子专用支架拆卸下一级叶轮,拆至中间位置后,从泵轴另一侧拆卸剩余叶轮。

此方法为目前维修过程中最常用的方法,较为传统,不足之处较多,主要如下:

(1)叶轮随火焰加热温度逐渐升高,氧气、乙炔加热速度慢,叶轮整体温升速度慢,叶轮加热过程中,泵轴升温膨胀,泵轴长度较长,在敲击受力及升温膨胀作用下,会发生变形弯曲,轴跳动量增大,并且随着温度不断升高,长时间高温将使轴内部结构发生变化,造成泵轴材质变化。

(2)随着叶轮持续加热,泵轴温度不断升高,泵轴直径在温度升高时变大,叶轮与泵轴由过渡配合变为过盈配合,会造成叶轮无法顺利拆卸的现象。此时只能暂停转子拆卸工作,等待泵轴冷却后再重复上述加热、拆卸叶轮的步骤。对于直径较小的泵轴,泵轴升温速度快,拆卸过程中暂停次数增多,反复暂停工作,造成了人工时的浪费,工作效率极低。而且泵轴经过反复受热—冷却—再受热的过程,使用寿命会受到严重影响。

(3)根据经验对叶轮沿圆周加热一定时间后,需要叶轮左右两人同时快速敲击叶轮,人员敲击力度不同,会造成叶轮左右两侧受力不均,叶轮歪斜偏向受力大的一侧,叶轮与轴不同心,无法从泵轴上拆卸。

(4)叶轮敲击时,应敲击叶轮筋板部位,防止叶轮变形,但在高温、快速敲击情况下,敲击位置容易出现偏差,当多次敲击到无筋板位置时,叶轮会发生严重变形,使流道变窄,叶轮无法继续使用。

(5)叶轮温度高,敲击、搬抬过程中容易烫伤作业人员手部。

(6)叶轮间距离较小,敲击过程中容易磕伤敲击人员手部。

另一种较为常用的转子拆卸方法为制作专用工装拆卸,工装由两根丝杠、两块钢板、一个液压千斤顶以及六角螺母组成,使用工装具体拆卸方法为:用专用支架支撑转子,将其中一块钢板与叶轮紧贴平行安装固定,通过丝杠上调整螺栓调整丝杠距离,使千斤顶一端顶住轴头,另一端紧贴钢板,紧固两端螺栓,确认无问题后,沿叶轮圆周进行加热,加热一定时间后,通过液压千斤顶加压拆卸叶轮。叶轮拆下后,调整两块钢板间距离,重复上述步骤继续拆卸下一级叶轮[2]。

相对于氧气、乙炔加热法拆卸叶轮,使用专用工装拆卸的方法有几方面优点,如不需要人员敲击叶轮,因此能够避免叶轮变形/损坏、人员烫伤/磕碰等现象,但此方法同样存在明显的缺陷,主要如下:

(1)为了防止加压过程中钢板变形,使用的钢板较厚,因此工装比较笨重,组装、拆卸过程烦琐;

(2)工装组装时必须保证两块钢板平行无偏斜,一旦钢板歪斜,便会出现叶轮歪斜而无法拆卸的现象;

(3)每拆下一级叶轮后,均需对丝杠的长度进行调整,需要对丝杠螺栓反复进行松、紧,工作效率极低。

3 转子拆卸分析

为了改变目前传统的转子拆卸方法,方便转子拆卸,需要研制一种新型转子拆卸装置,在保证拆卸质量的前提下,达到提高工作效率、节约劳动成本、快速完成拆卸任务的目的。

第一,改变转子拆卸方式,由一直沿用的水平拆卸方式改为垂直拆卸。将转子竖直立起,与地面呈90°夹角,叶轮与轴为过渡配合,当叶轮受热,内孔膨胀后,叶轮与轴变为间隙配合,叶轮在重力的作用下便可自行落下,即便过盈量稍大,经人员轻轻敲击也可使叶轮沿轴顺利下落。第二,改变转子加热方式,由传统的氧气、乙炔火焰加热方式改为采用中频电加热方式加热叶轮,同时对叶轮和轴进行实时智能温度检测,利用中频电加热方式加热叶轮,可使叶轮温度在几秒内迅速升高,在轴还未受热的情况下,叶轮已经掉落。第三,采用气动装置自动拆卸叶轮,当叶轮与轴之间充满杂质无法顺利下落时,气动装置动作,拆卸叶轮。

研制新型转子拆卸装置的技术难点在于叶轮的形状为圆形回转体,中间有叶片,转子长度较大(一般为3 m左右),用中频加热器加热叶轮,需要加热线圈为开式,同时需要大量的实验和研究才可以实现。

4 转子拆卸装置设计及介绍

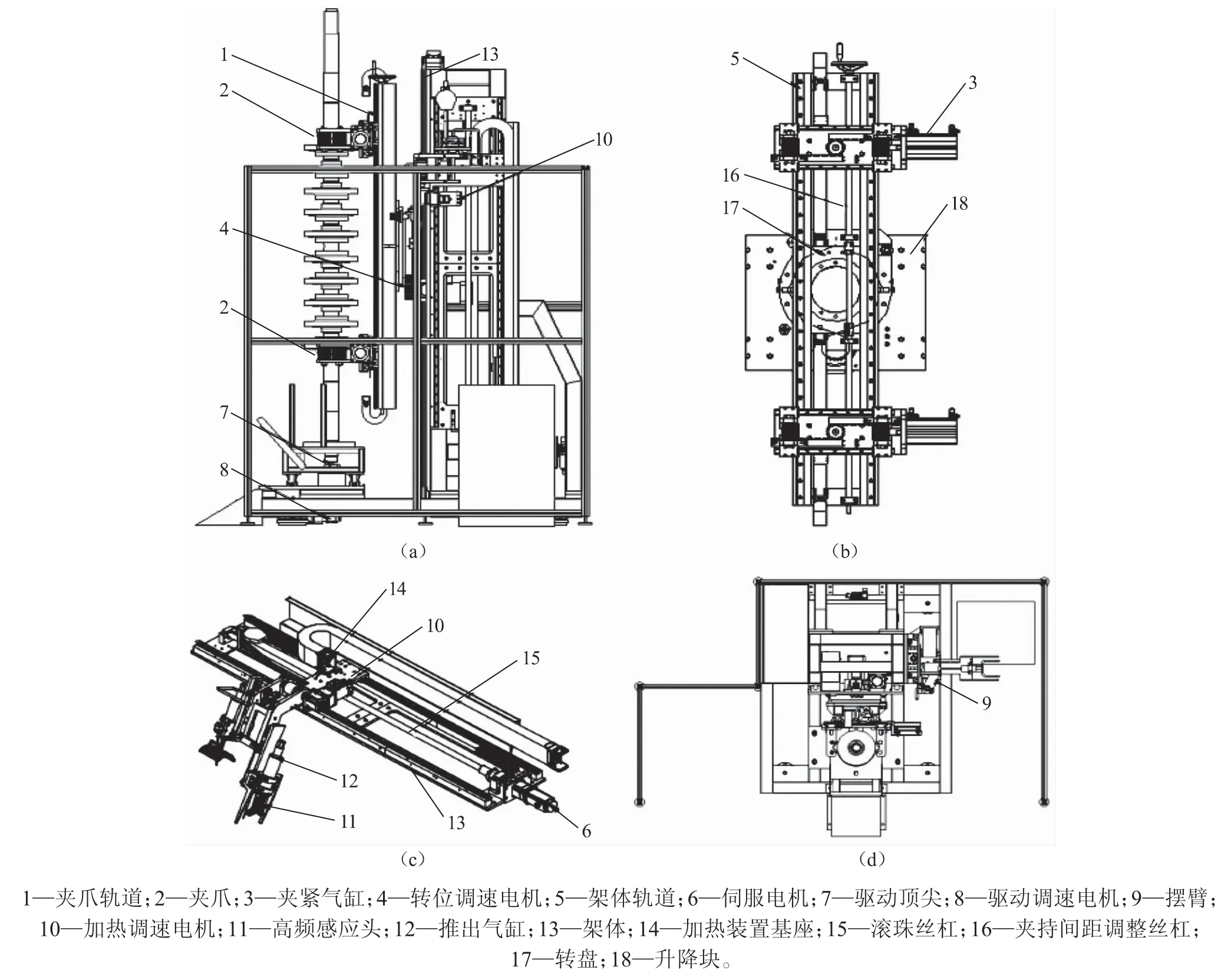

新型转子拆卸装置研制目的:第一,能够在高压多级离心泵转子拆卸过程中避免泵轴和叶轮变形;第二,避免叶轮拆卸过程中出现歪斜而导致叶轮损坏、无法拆卸现象;第三,能够实现智能化拆卸,避免作业人员烫伤,降低人工成本,提高维修效率。为了达到以上目的,经过反复模拟,设计出新型高压多级离心泵转子拆卸装置,如图1所示。

图1 新型高压多级离心泵转子拆卸装置

主要部件作用:

(1)夹爪用于夹持或松开叶轮轴。

(2)夹紧气缸驱动夹爪夹紧或松开叶轮轴。

(3)转位调速电机驱动夹持间距调整丝杠转动,从而带动夹爪沿夹爪轨道上下移动;驱动转盘转动,带动夹爪轨道随转盘的转动而同步转动;驱动转盘升降,从而带动升降块沿架体升降。

(4)伺服电机与加热装置连接并驱动加热装置升降。

(5)驱动顶尖用于抵接并固定叶轮轴。

(6)驱动调速电机与驱动顶尖连接并驱动顶尖旋转,从而带动叶轮轴绕其自身轴线旋转。

(7)加热调速电机与摆臂连接并驱动摆臂旋转。

(8)高频感应头与摆臂连接,用于加热套设在叶轮轴上的叶轮。

(9)推出气缸与高频感应头连接并驱动高频感应头动作。

(10)滚珠丝杠贯穿加热装置基座,并与伺服电机连接。

(11)伺服电机驱动滚珠丝杠转动,从而带动加热装置基座沿着架体上下移动。

(12)夹爪旋转机构为升降块,升降块设置在架体上并沿架体在竖直方向上升降。

(13)夹爪升降机构为转盘,转盘嵌入设置在升降块中并能在升降块内旋转,其与夹爪轨道固定连接。

新型转子拆卸装置工作步骤如下:

转位调速电机驱动转盘在升降块内转动,带动夹爪轨道随转盘的转动而同步转动,当夹爪轨道转动至水平位置后,升降块沿架体下降至底部位置,将转子吊入新型转子拆卸装置内,根据转子整体长度及叶轮安装位置,调节两夹爪在夹爪轨道上的距离,并用左、右两个夹爪在夹紧气缸的作用下将转子夹持牢固。

转子夹持牢固后,升降块沿架体缓慢上升,上升至轨道中间位置,驱动电机驱动转盘转动,夹爪及夹爪轨道随转盘同步转动,转至竖直方向后,升降块沿架体向下移动,直至与驱动顶尖接触,驱动顶尖抵接并固定转子[3]。

转子竖直方向固定后,伺服电机驱动加热装置下降至最下方叶轮处,加热调速电机驱动摆臂旋转,使叶轮轴位于U型高频感应头中心,推出气缸动作,将U型高频感应头推出,位于叶轮进口或出口位置,对叶轮开始加热。

叶轮快速受热后,内孔膨胀,与泵轴由过渡配合变为间隙配合,在重力作用下,叶轮便可自由下落,落至底部胶垫上。第一级叶轮拆卸完成后,伺服电机驱动加热装置上升,至第二级叶轮进口或出口处,重复加热步骤,拆卸第二级叶轮。按照此拆卸方法,依次拆卸第三级叶轮、第四级叶轮等,直至拆至中间叶轮,即泵轴一侧叶轮全部拆卸完成。

转位调速电机动作,通过升、降、转,将转子旋转180°,泵轴另一侧顶尖孔与驱动顶尖抵接并固定,按拆卸第一级、第二级叶轮的步骤,依次拆卸泵轴另一侧叶轮。

新型转子拆卸装置与传统拆卸方式相比有如下优点:

(1)人员:采用新型转子拆卸装置,只需1人便可完成转子拆卸工作;传统拆卸方式至少需要4~5人才能完成拆卸工作。

(2)时间:采用新型转子拆卸装置,30 min内便可完成转子拆卸工作;传统拆卸方式顺利情况下至少需要1天时间,若出现叶轮歪斜、泵轴受热膨胀等情况,拆卸时间则无法确定。

(3)安全:新型转子拆卸装置液压缸自动拆卸叶轮,叶轮无变形、损坏现象;避免了因敲击力度不均,造成叶轮歪斜,无法从泵轴上拆卸的现象;无人员磕碰、烫伤现象。

(4)加热:新型转子拆卸装置能够使叶轮均匀受热,中频加热器加热温升速度快,叶轮能够迅速升至设定温度,避免泵轴同时受热膨胀,导致叶轮无法拆卸的现象,避免因泵轴温度高而暂停工作的现象,提高了工作效率。

综合以上几点,通过高频加热模块加热套设在叶轮轴上的叶轮,利用热胀冷缩原理,使叶轮膨胀,从而可以轻松地将叶轮从叶轮轴上卸下;并且加热装置和用于夹持叶轮轴的夹爪位置可调,便于对叶轮进行即时加热。新型转子拆卸装置实现了智能化维修,人工成本大幅降低,工作效率显著提高。

5 结论

新型转子拆卸装置已经连续使用3个月,节约了人工成本,提升了工作效率,完美弥补了传统拆卸方式的缺点。