一种滤棒输送装置控制系统的设计与应用

2024-01-11陈培园

陈培园

(许昌烟草机械有限责任公司,河南 许昌 461000)

0 引言

根据卷烟工业市场需求,随着复合滤棒成型机的出现,需要一种滤棒专用输送装置,能够供应不同规格的滤棒,以满足多元复合滤棒设备的用料需求。许昌烟机公司研发的多元复合滤棒成型机组ZL45,可以实现两元或者三元滤棒的复合,生产速度可达500 m/min,需要大流量供应三种相应规格的滤棒[1]。为满足多元复合滤棒生产线的自动化需求,提出“滤棒卸盘(盒)机+滤棒输送装置”的组合方案,实现滤棒由盘(盒)到多元复合滤棒成型机ZL45的自动化输送功能,提高整条生产线的工作效率。

改型设计一种滤棒输送装置,其承担着将卸盘(盒)机卸下的滤棒输送给多元复合滤棒设备的任务。该装置的电气控制系统综合应用倍福IPC、EtherCAT现场总线、施耐德伺服驱动系统等。在实际运行过程中,伺服电机带动输送链板,形成持续稳定的滤棒流,满足下游多元复合滤棒设备的用料需求,保证其持续稳定运行。

1 滤棒输送装置功能

1.1 滤棒输送装置结构

滤棒输送装置由提升、高位输送、落料等三部分组成,机组流程示意图如图1所示。提升部分包含水平输送段、垂直提升段和上弯道输送段,分别由三套施耐德伺服控制系统驱动,速度控制更加灵活和精确;高位输送部分由一套施耐德伺服控制系统驱动;落料部分包含料仓和料仓挡板,料仓挡板后面装有电位器,可根据料仓中滤棒的缓冲容量对输送装置进行速度调节。传动部分均采用链条和齿轮传动,传动效率更高,传动更精确。

图1 机组流程示意图

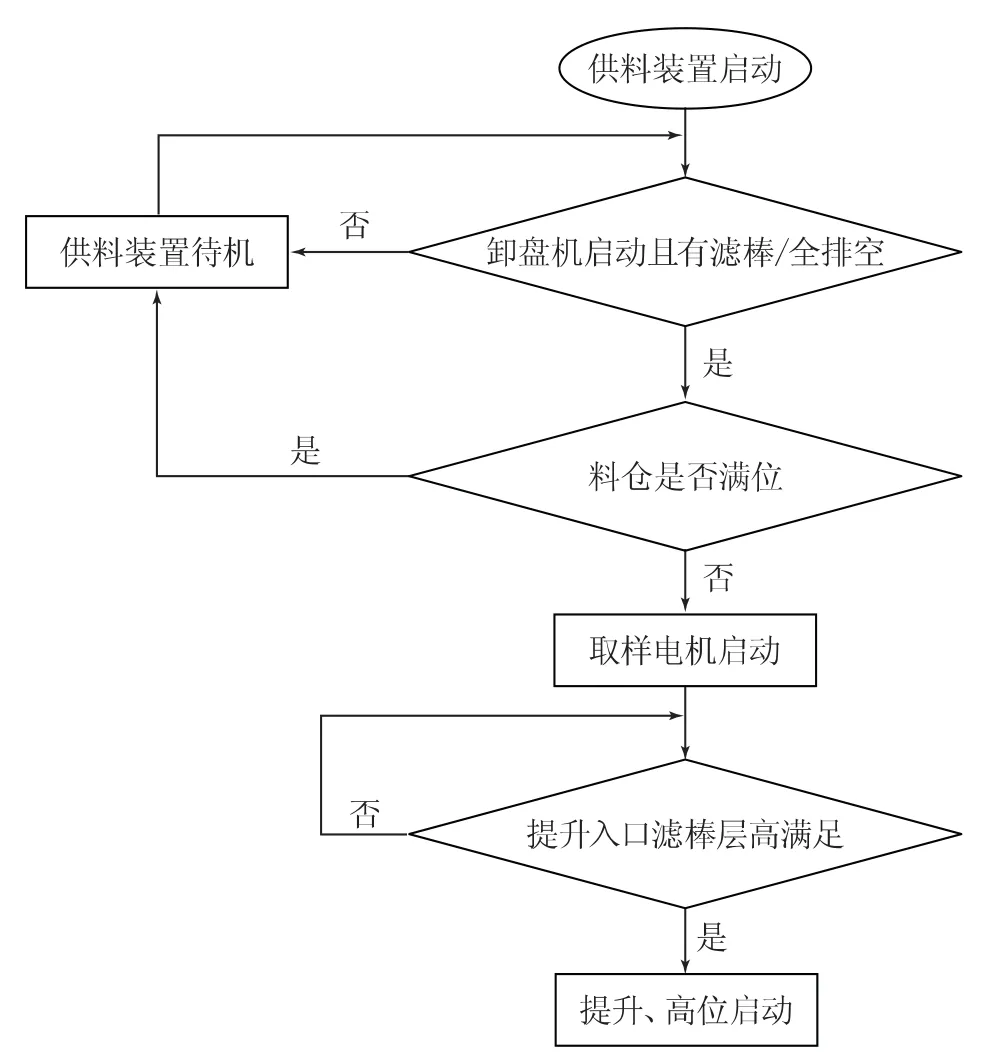

1.2 滤棒输送装置工艺流程

滤棒装置启动后,处于待机状态,当滤棒输送装置检测到卸盘(盒)机启动且存在滤棒时,水平输送段开始运转,将滤棒输送到提升部分入口料位检测处,当滤棒层高达到设定值时,提升部分及高位输送部分开始运转,将滤棒垂直提升到高位输送部分,并连续平稳地输送到落料部分,滤棒自由下落,经下落通道直接进入多元复合滤棒设备料库,从而满足多元复合滤棒设备的用料需求。工艺流程如图2所示。

图2 工艺流程

根据烟厂实际需求,特设计滤棒首次充料和停产时排空的功能。卷烟企业首次生产,在上游卸盘机启动后,下游多元复合滤棒设备首次启动前,需将滤棒输送装置的料仓充满待用,也就是首次充料。此时多元复合滤棒设备的速度为零,设备运行速度自动切换到手动速度,并以手动设定的速度进行滤棒的填充,直至料仓达到满位时停止待机。多元复合滤棒设备启动后,滤棒输送装置运行速度自动跟踪多元复合滤棒设备速度。

卷烟企业滤棒产量满足,后续不再进行生产时,需将供料装置通道及料仓内的滤棒完全排空。此时,可使用供料装置全部排空功能,因为不再提供新的滤棒,滤棒装置将屏蔽入口无滤棒的信号,不论提升部分入口料位状态如何,提升部分、高位输送部分均正向运转,提升部分的料位检测值仅对提升部分加速,料位过低时不减速,将滤棒输送装置内剩余滤棒全部送入多元复合滤棒设备料库,以免滤棒在供料装置内长期存放受潮或香味散失而浪费。

2 滤棒输送装置控制原理

2.1 提升入口及料仓料位控制

在提升部分入口处,要保证滤棒高度与提升通道的宽度尽量保持一致。如果滤棒高度大于提升通道,将出现提升过程中滤棒的挤压;如果滤棒高度小于提升通道,将出现提升过程中滤棒的下坠。这些情况的出现,将导致滤棒出现皱纹或破损而质量不合格。在落料部分,要保证料仓挡板尽量保持在理想料位处,减少料仓挡板的位置大幅度摆动造成的滤棒倾斜现象。

PID控制是一种典型、成熟、应用广泛的负反馈控制系统,它将目标值与实际位置值偏差的比例(P)、积分(I)、微分(D)通过线性组合形成控制量,对被控对象进行控制[2]。提升入口及料仓料位控制均采用PID控制。

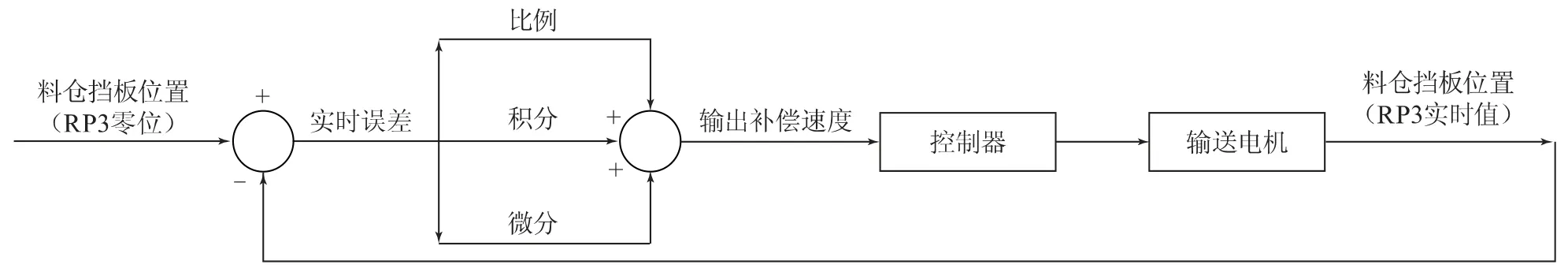

针对落料部分,既要保证有一定缓冲的滤棒量,又要保证料库挡板的波动稳定性,减少滤棒倾斜的概率。

料仓料位补偿过程如图3所示,RP3为电位器检测,设置料仓挡板的零位,在零位附近设置最佳料位范围,即死区;通过计算得出料库挡板实际位置与其零位的误差,此误差在最佳料位范围之外时,通过PID控制对供料装置进行相应的加减速处理[3]。人机界面设置PID对应参数,调试时,可根据实际运行情况和参数控制规律及经验,随时进行调整。依照先比例再积分后微分的顺序,逐步调整,多次尝试。根据料位检测值的实时曲线波动,确定初步的PID参数。在实际应用中根据实际运行效果可随时进行参数的优化,达到良好的控制效果。

图3 料仓料位补偿过程

2.2 滤棒输送速度计算

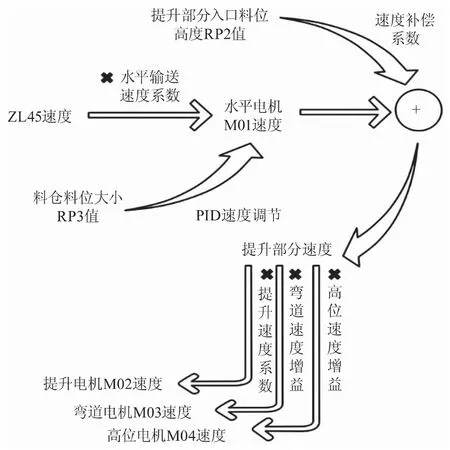

滤棒输送装置对ZL45多元复合滤棒设备速度进行采集与跟踪。在实际运行中,实时采集ZL45小棒模块消耗滤棒对应输出的电压值(0~10 V),传递给供料装置电控系统,通过模拟量输入模块,转换为以“支/min”为单位的速度参考值,并以此速度参考值为基准。从水平输送段取料开始,供料装置各段的电机采用逐级传递的方式。根据实际的运行效果,可逐个调节电机的速度系数,使滤棒的输送更加平稳可靠。

速度跟踪及调节流程如图4所示,提升部分入口料位检测、落料部分料仓料位检测传感器与采集并转换的下游机多元复合滤棒设备速度共同作用调节整个装置的速度。提升部分入口处料位检测传感器调节控制提升及高位输送部分速度,料仓挡板的实时误差位置微调整个装置的输送速度,达到供料与耗料的相对平衡。工控机通过总线系统对各个电机进行控制,实现滤棒的平稳输送、连续跟踪和补偿。

图4 速度跟踪及调节流程

滤棒输送速度(单位:支/min)转换为电机转速的计算方式如公式(1)和(2)所示。首先计算出输送链板线速度(单位:mm/s),再根据机械结构的传动关系计算出电机的运行速度(单位:r/min)。公式(2)中,轮径为主动轮直径,传动比=从动轮/主动轮。

3 硬件选型及网络组态

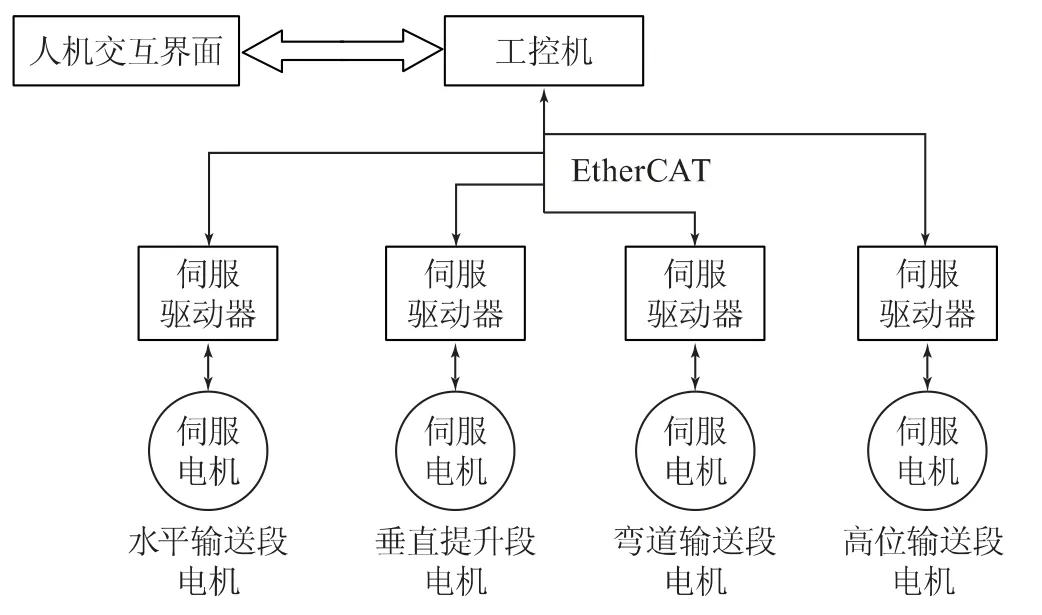

电气控制系统配置选用倍福CX2030系列嵌入式控制器、施耐德Lexium 32的BMH产品系列,人机界面采用倍福的CP39XX系列15寸触摸显示屏。本系统插件选用现场总线模块VW3A3616EtherNet/IP通信卡,控制器CX2030通过EtherCAT与Lexium 32伺服驱动器通信实现伺服电机的控制,确保伺服电机快速、准确地完成装置各段的工艺动作。触摸显示屏通过倍福C9900-K623的DVI视频连接电缆+USB电缆与主控制器CX2030进行数据交换,可以显示和收集装置的各种状态信息,同时可以控制设备的调试和生产活动[4-6]。配置交换机可用于与上层信息系统互联。各个电气元器件通用性强,系统具有较好的兼容性和可扩展性,维护成本低,且便于车间系统网络化建设。

控制系统采用先进的EtherCAT现场总线技术进行设计,工控机、驱动系统以总线方式互联,构成EtherCAT总线控制系统。电控系统连接如图5所示,施耐德伺服驱动器在倍福TwinCAT中配置,电机及其控制采用伺服控制系统,各个电机的速度均由各自的轴模块控制,并由倍福工控机通过总线系统对伺服系统进行控制[7]。

图5 电控系统连接图

4 上位机界面设计

上位机界面采用Visual Studio开发平台的C#语言,调用.NET版本对应的ADS库版本,通过ADS通信与工控机程序进行通信。应用时,将HMI程序文件拷贝至倍福工控机系统根目录下,创建HMI程序可执行文件YF45.exe的快捷方式,再放入以下路径:C:TwinCATStartUp,即可开机自启动。系统上电后,上位机界面可直观地表达出滤棒输送装置的各种运行和故障状态,显示并自动记录运行过程中出现的各种数据信息,调试人员通过修改参数可进行输送优化等[7-8]。

5 结论

目前,此滤棒输送装置已在烟厂投入运行,可满足多元复合滤棒成型设备ZL45对不同规格滤棒的需求,实现了滤棒输送装置的速度与ZL45多元复合滤棒设备速度的匹配,形成了持续稳定的滤棒流,并降低了滤棒在输送过程中及进入ZL45多元复合滤棒设备料库出现倾斜的概率,提高了滤棒输送的稳定性。此控制系统实现了复合滤棒生产线高速自动化,提高了整条生产线的有效作业率。