油气长输管道用抗酸管线钢研究进展

2024-01-11章传国

李 龙,章传国,庄 旭

(1.宝山钢铁股份有限公司,上海 201999; 2.阿美亚洲,北京 100000)

管道是远距离输送化石能源如石油和天然气最经济、合理的运输方式。随着管道口径增大、输送压力升高,油气长输管道的输送介质越来越复杂,服役条件越来越恶劣,现代管线钢向高强度、大厚度、极低温、抗应变和酸性环境服役方向发展[1]。

H2S是一种与化石能源伴生的常见物质,具有较强的腐蚀性。输送油气时,若介质中含有一定量的水,H2S对管道的腐蚀性将会急剧增加。当管道暴露在这种酸性环境中时,因H2S与钢基体的反应会生成H原子,H原子则会渗入钢基体中,并在钢中缺陷部位聚集结合形成H分子,造成管道的破坏,使管道面临突然和严重开裂的风险。根据造成断裂原因的差异可以将破坏形式分为氢致开裂(HIC)和硫化物应力开裂(SSC)。在NACE MR0175《石油天然气工业—油气开采中用于含H2S环境的材料 第1部分:抗开裂材料选择的一般原则》规定含有水分且H2S分压大于350 Pa为酸性环境,对于酸性环境下服役的管道必须使用抗酸管线钢,避免引发重大安全事故。

随着世界范围内化石能源开采的不断深入,一方面,含H2S油气田比例不断攀升,含H2S油气田也逐渐被纳入预备开采的范围内,如美国15%~25%的天然气可能含有H2S[2],我国四川盆地的油气田群中含H2S油气田占2/3以上[3];另一方面,近年来管道输送压力不断提高,即使天然气在集中长距离输送前通常会通过脱酸脱水处理为“甜气”,也难以满足H2S分压小于350 Pa的要求,因此在采取更高压力输送或采用更高钢级如X70以上管材时,有些项目设计时也要求管道材料必须通过抗酸性能检验。而且,油气资源开采不断向深海、极地等条件恶劣、地质情况复杂的地区拓展,油气资源集中输送前也很难完成脱酸脱水,抗酸性能也成为管线钢必不可少的要求之一,可以预见未来对于抗酸管线钢的需求将进一步提升。

1 HIC和SSC的发生机理和检验方法

1.1 HIC和SSC的发生机理

当管道与湿H2S接触时,管道表面会和H2S发生的腐蚀反应见式(1)~(4):

H2S→2H++S2-

(1)

Fe+2H+→Fe2++2H

(2)

Fe2++S2-→FeS

(3)

H2S+Fe→FeS+2H

(4)

S2-是H原子结合的抑制剂,阻碍了H原子在钢表面结合成H分子,促进了腐蚀产生的H原子向钢基体中的渗透[4],进入到钢基体中的H原子,会被夹杂、偏析、晶界、位错等捕获、聚集,形成H分子,进而导致HIC或SSC发生。

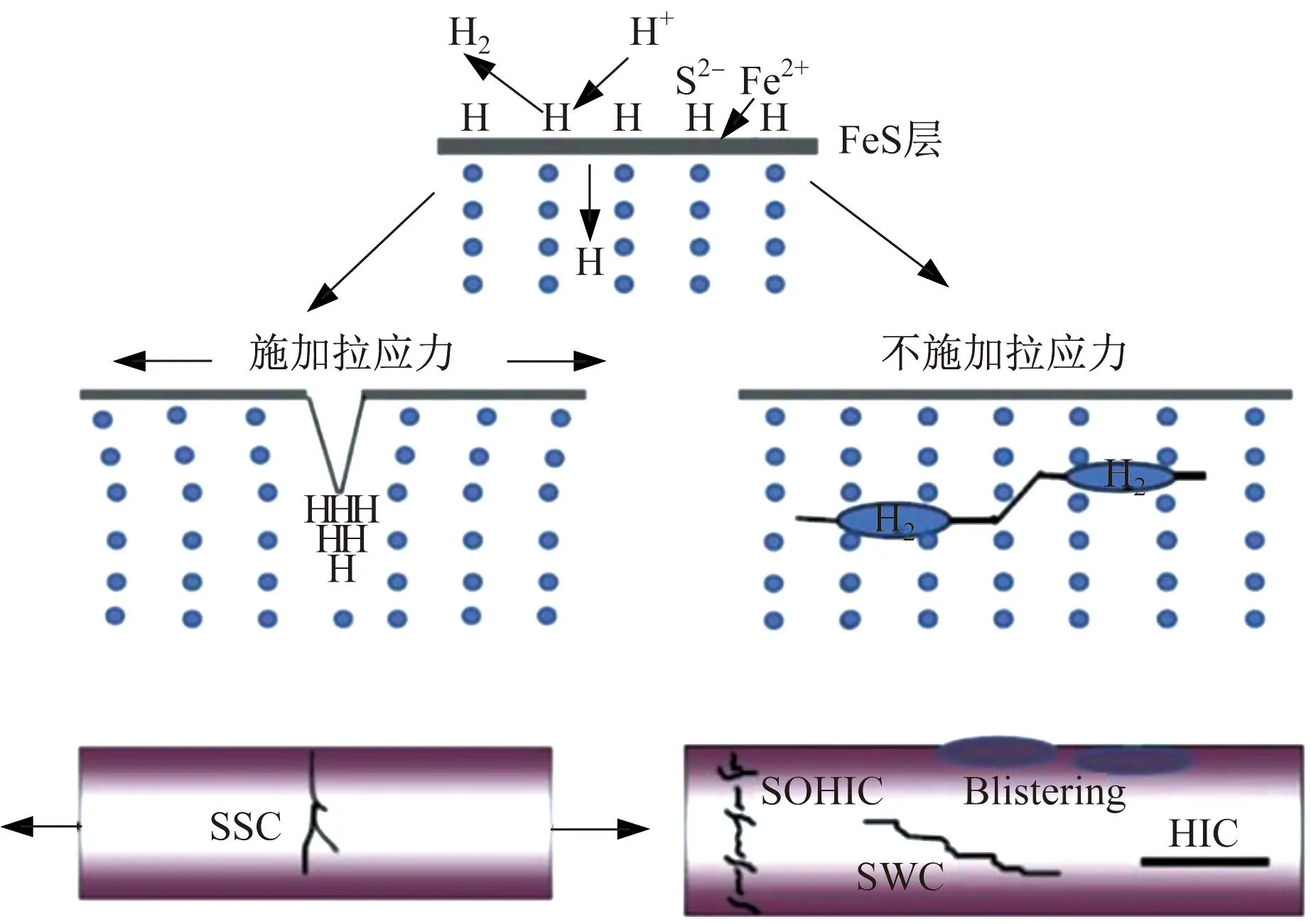

HIC和SSC裂纹的示意图见图1。HIC裂纹一般沿轧制方向扩展呈直线状或阶梯状,根据裂纹表现形式的差异,HIC又被细分为应力导向氢致开裂(SOHIC)、阶梯状开裂(SWC)和表面氢鼓泡;而SSC裂纹的扩展则与拉应力的方向呈垂直状。需要注意的是HIC发生时不需要任何内部或外部应力的存在,SSC则发生于存在拉应力的情况下。

图1 HIC和SSC裂纹示意图Fig.1 Schematic of HIC and SSC cracks

HIC的形成机理仍存在争议,其中,最合乎逻辑的理论是内压理论(internal pressure theory),该理论认为腐蚀产生的H原子在钢基体中聚集会形成H分子,H分子的形成会造成巨大的内压,当内压达到临界值时造成HIC裂纹的萌生;此外,弱键理论(HEDE,hydrogen-enhanced decohesion)认为H原子的存在降低了界面的结合力从而导致HIC,氢促进局部塑性变形理论(HELP,hydrogen-enhanced localized plasticity)则认为溶解在基体中的H原子提高位错可移动性,促进了局部塑性变形从而导致HIC。

SSC的形成机理是H2S与钢基体反应生成的氢原子通过钢的表面进入钢基体内部,随后向三向拉应力状态的区域扩散并富集,使得该区域内的钢基体发生脆化,进一步沿着与拉应力垂直的方向扩展直至管道断裂。管道发生SSC的步骤如图2,当管道表面存在表面硬点时,会加速SSC的发生。

图2 SSC失效机理示意图Fig.2 SSC failure mechanism diagram

1.2 HIC和SSC的检验方法

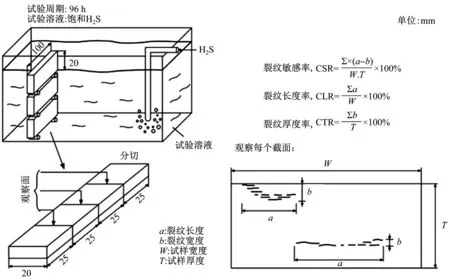

HIC和SSC试验是评价管线钢抗酸性能的主要方法。HIC试验根据NACE TM0284《管线和压力容器钢抗氢致开裂性能评价的试验方法》执行,将试样置于特定的饱和H2S溶液中,浸泡96 h后,通过金相观察试样截面计算裂纹长度率(CLR)、裂纹宽度率(CTR)和裂纹敏感率(CSR)评价抗HIC性能,如图3所示,验收标准通常为CLR≤15%、CTR≤5%、CSR≤2%。

图3 NACE TM0284中规定的HIC标准试验示意图Fig.3 Schematic of HIC standard test based on the NACE standard TM0284

SSC试验根据NACE TM0177《金属在H2S环境中耐硫化物应力开裂和应力腐蚀开裂的实验室测试标准试验方法》执行,将试件置于特定的饱和H2S溶液中并以不同方式施加拉应力,如单轴拉伸、四点弯曲等,以试件是否出现裂纹、断裂的时间或720 h内不断裂的最高应力来评价其抗SSC性能。对于抗酸管线钢,主要使用四点弯曲试验,试验后通过观察×10的试样表面是否有裂纹来评价是否通过SSC试验。

需要说明的是,NACE标准试验的目的不是再现使用条件,而是提供可再现的试验环境,以便在很短的时间内确定材料在非常恶劣的条件下的抗酸性能。在很长一段时间内,X70和X80级管线钢因为不能通过标准溶液的HIC测试而不能用于酸性环境。为此,在NACE TM0284—2016中开始导入适用性试验(FFP)的概念,通过模拟实际工况的pH值和H2S分压,并延长试验周期,来确定材料酸性服役的适用性,通过FFP很好地扩大了酸性服役材料选择的范围。

近年来,管线钢抗酸性能的评价出现了更多的新方法。NACE TM0 284—2016中增加了裂纹面积率(CAR)作为评价HIC性能的新参数,CAR是采用超声波无损检测的方式,来可视化地测量和计算HIC试验后试样中的裂纹发生情况。相比于传统的CLR、CTR、CSR参数,利用CAR评价避免了试样中即使存在裂纹却因为金相观察面分切的偶然性导致无法检测出裂纹的情况,提高了HIC裂纹检测的可靠性与准确性,其验收标准一般为≤5%。IOGP-S-616标准是国际众多知名油气公司共同参与制定的管线钢新标准,在抗酸试验中引入了全环抗酸试验作为抗酸性能可选的验收指标之一。全环抗酸试验是一种介于全尺寸和小尺寸之间的试验方法,尽可能接近管道真实的服役条件,其方式是取一段约1 m长的管环,加载应力并填充含H2S的试验溶液,浸泡30 d,期间对裂纹萌生和扩展进行定期超声波监测,试验后对出现超声波显示的部位进行金相观察从而判断材料的抗酸性能。显然全环抗酸试验相比于标准的HIC、SSC试验,试验结果可靠性更高,但同时试验操作复杂、价格昂贵。

2 影响管线钢抗酸性能的因素

2.1 环境因素

pH值和H2S分压是影响材料抗酸性能的重要因素。对于SSC,在NACE MR0175标准中,将管道服役环境划分为0~3共4个区域,4个区域酸性严苛程度逐渐升高,对材料的抗酸性能要求也逐步增加,如图4。HIC也可按SSC类似方法进行区域划分,但具体分界值存在差异。此外,环境温度对HIC和SSC也有明显影响,一般认为,在室温下HIC和SSC敏感性达到最高[5]。

图4 SSC环境严苛性区域划分Fig.4 SSC environmental severity regions classification

2.2 氢陷阱

H原子在进入钢基体之后,会在中心偏析、非金属夹杂、微空隙、位错、晶界等位置被捕捉聚集,如图5[4],这些位置被称之为氢陷阱。激活能可以表示H原子逃脱氢陷阱的难易程度,进而按激活能的大小将其划分为可逆氢陷阱与不可逆氢陷阱,一般认为当氢陷阱的激活能大于60 kJ/mol时,认为这种氢陷阱为不可逆的[6]。

非金属夹杂是管线钢中典型的不可逆氢陷阱,其数量与形状对钢的HIC敏感性有重要影响,数量越多,尺寸越大,形状越尖锐则HIC敏感性越高。HIC极易在条状的MnS和链状的氧化铝B类夹杂处萌生扩展,因此在抗酸管线钢中应通过提高钢的纯净度减少夹杂物,同时采用Ca化处理进行夹杂物改性[7]。

中心偏析是另一种典型的不可逆氢陷阱,一方面易形成硬相的带状组织如马氏体,抗HIC性能差;另一方面,中心偏析处更易出现条带状的MnS夹杂、粗化的Nb、Ti的碳氮化物,进一步加剧了HIC开裂的可能性[8],因此在抗酸管线钢的生产过程中,需要尽可能地降低中心偏析的程度。

可逆氢陷阱对HIC性能的影响则是多方面的,一方面可逆氢陷阱的存在可以降低H原子的扩散速率,减少了H原子向不可逆氢陷阱的聚集,有利于提高管线钢的抗氢致开裂性能,在钢基体中形成大量弥散均匀分布的纳米级别的碳氮化物被认为是一种提高材料抗HIC性能可行手段;但另一方面,如随晶粒尺寸减小和位错的增加,可逆氢陷阱增加的同时又为H原子向不可逆氢陷阱扩散提供了快速通道,位错形成的微空隙也易引起裂纹形核,因此有研究认为存在最佳晶粒尺寸拥有最高的抗HIC性能,位错密度也不宜过高。

2.3 材料均匀性

通常认为,钢的显微组织越均匀细小、强度越低,则HIC敏感性越低,抗HIC性能越好。目前工程上批量应用的抗酸管线钢最高钢级仅为X65。在相近的强度下,针状铁素体抗HIC性能最好,超细晶铁素体抗 HIC 性能次之,以铁素体—珠光体为主要组织的管线钢抗HIC性能最差[9];此外,第二相析出物如马氏体、粗化的Nb、Ti的碳氮化物,其特点是尺寸较大,硬度较高且分布很不均匀,也会促进HIC的发生;最后,若组织中铁素体—珠光体、M/A岛和贝氏体形成了沿轧制方向分布的条带状组织时,也会促进HIC裂纹的萌生和扩展[10]。

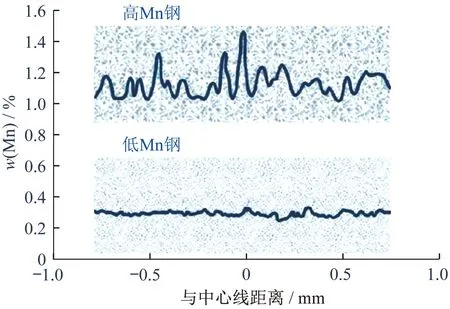

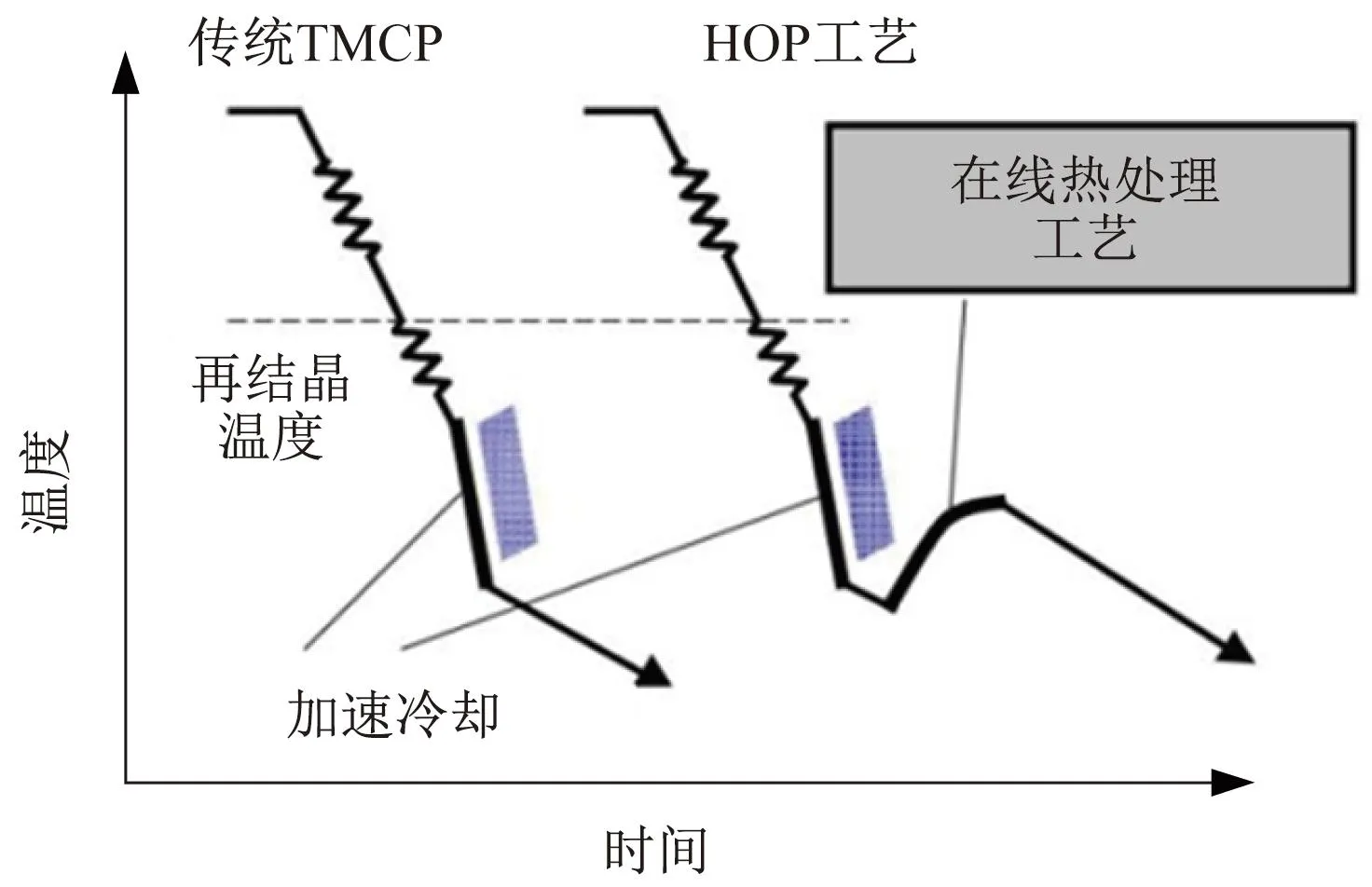

残余应力是影响管线钢材料整体均匀性的关键因素之一,在钢板与钢管的制造过程中,不可避免地会产生残余应力。当存在较高的残余应力时,H原子在位错中的扩散和迁移将加速裂纹萌生扩展,从而促进钢的HIC,对于通常认为抗HIC性能较好的针状铁素体钢,如果残余应力控制不当,也会发生氢致开裂。控制钢管中的残余应力对于提高材料的抗酸性能也是至关重要的,因此需要选择合理的制管成型方式和变形量,一般认为UOE制管的残余应力水平 抗酸管线钢成分上要求超低碳和高的纯净度。钢中C含量增加,将影响材料的强韧性匹配,中心偏析加剧,且易形成粗化的碳化物,抗HIC性能降低,抗酸管线钢中w(C)一般小于0.04%。S和Mn会形成MnS夹杂,因此对S含量的要求极其严格,一般要求w(S)小于0.002 0%,且在炼钢过程中需进行Ca化处理,生成均匀分布的球形CaS夹杂代替MnS,当w(Ca)/w(S)比在约2~2.5时可以得到最小的裂纹长度,如图6[12]。此外,Mn和P是形成偏析的重要元素,在HIC裂纹周围的w(Mn)可达到平均值的两倍,而w(P)可达到平均值的10倍,有研究将抗酸管线钢中的w(Mn)降低至0.3%以下,结果表明可以显著改善Mn偏析的情况,如图7[12];一般要求w(P)小于0.015%。 图6 w(Ca)/w(S)比对裂纹长度的影响Fig.6 The effect of w(Ca)/w(S) ratio on crack length 图7 低Mn钢与高Mn钢中Mn偏析程度比较Fig.7 Comparison of Mn segregation degree in low Mn steel and high Mn steel 在管线钢中加入0.2% 以上Cu时,Cu会在酸性环境下与环境介质发生化学反应形成氧化膜,覆盖在钢基体表面形成保护膜,极大提高管线钢的抗HIC性能。但这种作用只在pH>4时有效,当pH<4时不能形成有效的保护性氧化膜,且添加Cu的钢中不应添加Mo,否则会破坏保护膜的有效性[13]。Mo、Ni、Cr可以促进针状铁素体的形成,细化晶粒,提高钢的抗HIC性能。Nb、V、Ti作为碳氮化物形成元素,对于管线钢晶粒细化与强度提升有重要作用,但其若形成粗化的碳氮化物则会增加HIC敏感性。 表面硬点由于硬度高对SSC更加敏感,裂纹易在表面硬点处形核并扩展。2013年在里海卡沙甘的油气管道因表面硬点发生SSC导致了严重的泄漏事故,造成的损失高达36亿美元[14]。在API 5L《管线钢管规范》、DNVGL-ST-F101《海底管道系统》等油气管道的行业规范中对表面硬点进行了定义,酸性条件下服役的管线钢,其表面硬度(HV10)被限制在≤250,但没有明确检测方法。近年来,表面硬点的形成机理、控制方法和检测方法也成为了研究的热点,在IOGP-S-616标准也明确了抗酸管线钢表面硬点可以作为材料的验收指标,要求表面硬度(HV10)≤230,但针对表面硬点检测设备和方法仅提出了能力要求,即需要保证表面硬点的检出,具体使用的设备和方法并没有给出。 对于酸性环境服役的管线钢而言,主要的氢陷阱包括非金属夹杂物、中心偏析、钢基体中的气孔及显微组织中的硬相界面。早期管线钢的发展中,酸性服役的管线钢钢级在X52及以下,为了提升钢的抗HIC性能,当时通过改善钢内夹杂物水平、改善中心偏析控制水平、抑制珠光体的形成等措施达到了这一目的,并使得油气管道可以服役于酸性环境。随着人们对油气资源使用的经济性、安全性要求的不断提高,提出对X52以上钢级的抗HIC管线钢的要求。目前,国内外抗酸管线钢生产的冶金技术和关键设计[13-15]包括:①合金设计要求提高钢的纯净度,超低碳,低合金,w(S)<0.001 0%;②连铸坯的低倍组织要求无偏析,即曼内斯曼1~5级的标准下为2级以下;③低的夹杂物含量,Ca化处理控制夹杂物形态;④ TMCP和ACC控制组织,避免硬相的带状组织。 表1列举了各国生产抗酸管线钢使用的合金成分体系。抗酸管线钢的生产一般采用w(C)<0.05%,w(Si)为0.2%~0.5%,w(Mn)为1%~1.8%,w(S)<0.001 0%或0.001 5%,w(P)<0.015%,另外添加一定量的Cu、Ni、Cr、Mo、Nb、V、Ti。 表1 合金成分体系Table 1 Alloy composition system 为了达到抗酸管线钢对于抗HIC性能及更高强度的要求,除了优化成分设计策略,还需要采用最先进的炼钢、连铸及轧制技术以保证抗酸管线钢的高纯净度、无偏析、低夹杂物含量及细化的晶粒组织。为了提高钢的纯净度,在炼钢阶段应采用精料、高效铁水预处理及复合炉外精炼。为了提高成分和组织的均匀性,在采取低S含量的同时应进行Ca化处理;在板坯连铸过程中采用电磁搅拌、动态轻压下以控制中心偏析水平;轧制过程采用再结晶+非再结晶区两阶段的控轧控冷工艺,限制带状组织的形成。结合以上多种先进的钢铁生产工艺可以使抗酸管线钢达到更高的强度和韧性,以及优异的焊接性和抗酸性能。 日本新日铁针对控轧后冷速、开冷温度与停冷温度对于抗HIC性能的影响进行了研究,如图8[13]。可以发现通过提高冷速、开冷温度同时优化停冷温度,可以获得最佳的抗HIC性能。 图8 冷却参数对力学性能及抗HIC性能的影响Fig.8 The influence of cooling parameters on mechanical properties and HIC resistance 日本JFE则提出使用在线热处理(HOP)技术代替传统的TMCP,如图9[15]。HOP的应用,可以利用碳化物(主要是NbC)析出强化,同时减少MA岛,获得更加均匀的组织性能,从而提高管线钢抗HIC性能。 图9 HOP与TMCP工艺的比较Fig.9 Comparison between HOP and TMCP processes 为了满足石油天然气长输管道建设的经济性和安全性,X70、X80抗HIC管线钢的开发仍是研发的重点。尽管欧日韩已经成功研制出X70、X80抗 HIC管线钢,但其大批量的商业应用仍处于起步阶段。此外,随着油气开采逐步向深海、极地等恶劣环境拓展,大厚度、极低温与抗酸性要求的叠加也成为抗酸管线钢发展的新方向。最后,表面硬点目前已经成为抗酸管线钢研究的热点,表面硬点的形成机理、控制方法、检测理论与检测设备的研究仍然处于刚刚起步的阶段,尚没有形成标准化的要求,但未来表面硬点的检测和控制很可能成为生产高端抗酸管线钢的必要条件之一。2.4 化学成分

2.5 表面硬点

3 抗酸管线钢发展现状

4 未来展望