梅钢4号烧结改善混合料制粒效果的生产实践

2024-01-11张志刚

张志刚,张 进

(上海梅山钢铁股份有限公司炼铁厂,江苏 南京 210039)

1 概述

混合料制粒效果良好,烧结料层将具有较好的初始透气性,可以克服高配比梅山精矿的不利影响。为此,梅钢4号烧结从配料管理、制粒设备、加水控制方式、混合料水分等方面进行改进。

2 改进制粒效果的措施

2.1 优化配料管理

配料中各种物料的密度、黏结性、粒度和粒度组成等都对混匀制粒效果有很大影响。混合料中物料间密度差别太大不利于混匀和制粒;黏性大的物料易于制粒,但对于混匀的影响却恰好相反;物料粒度差别大,易产生偏析,对混匀不利,也不利于制粒[2]。细粒度原料的配比过高,黏结性较差,则制粒后细粒级的比例较高,混合料平均粒度较小。为避免此类情况,梅钢4号烧结在配料方面主要做了以下工作。

2.1.1 降低细粒级矿粉配比

由于配入了高比例的梅山精矿,因此对混匀矿中精粉的配比及使用情况跟踪分析,发现混匀料堆2E18072中原图巴朗标粉配比高达13.2%。对原图巴朗标粉取样烘干筛分,粒度分布结果见表1,小于0.5 mm粒度比例竟高达70.21%,计算平均粒度仅0.91 mm。原图巴朗标粉和梅山精矿的总配比高,对混合料制粒和后续烧结料层的透气性均有不利影响。因此,建议公司制造部及时降低混匀配料中原图巴朗标粉的配比。此后的混匀料堆中,原图巴朗标粉配比降至10%以下。

表1 原图巴朗标粉粒度Table 1 Particle size of Barron standard powder in the original image 单位:%

2.1.2 减小除尘灰下料波动

除尘灰粒度极细,亲水性较差,在加水量不变的条件下,除尘灰下料量波动大,易引起混合料水分波动,不利于烧结过程控制。除尘灰下料偏多,则混合料水分偏小,混合料中细粒度比例偏高,制粒效果差;除尘灰下料偏少,则混合料水分偏大,导致烧结过程过湿带加厚,引起烧结过程透气性变差。

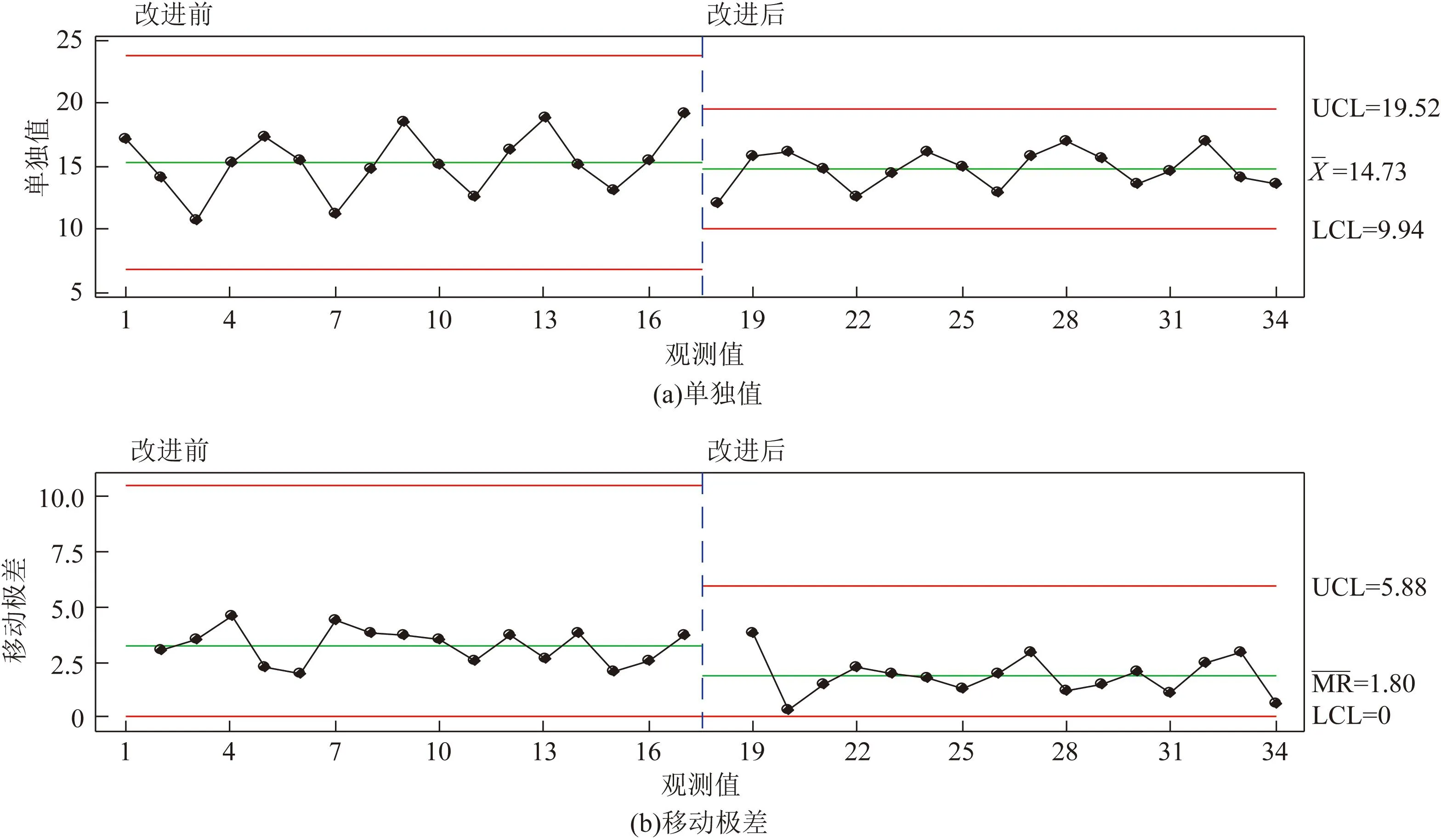

为减小除尘灰下料量波动,将给料机的进料口处插板关到适当位置,防止料流太大导致给料机转速忽快忽慢引起下料波动大;在给料机的入口上方安装过滤网,防止异物掉入卡阻给料机,影响给料机正常运行;在小皮带上方加装密封罩,长度自皮带尾轮受料口至头轮下料口,防止物料喷洒引起皮带跑偏。改进前后除尘灰下料情况如图1所示,下料量波动标准差由2.51减小至1.49。除尘灰下料量波动减小,有利于减小混合料水分波动。

尽管困难重重,但一些小公司还试图加入Sellita和Soprod的行列,成为入门级机心替代厂商。例子之一就是在EPHJ上推出了新款S280机心的Horlogerie Schild,希望能对抗强劲的2824。这款新机心并非ETA的复制品;灵感其实来自一枚中国机心。Soigné机心符合“瑞士制造”的条件,60%的零件为瑞士制作。在伯尔尼州的Orpund组装。他们的天文台机心和Top机心,配有瑞士擒纵装置,80%的成分都符合瑞士价值的规定。

图1 除尘灰下料量对比Fig.1 Comparison of dust removal ash discharge quantity

2.1.3 生石灰管理

为强化混合料的制粒效果,烧结普遍采用生石灰作为黏结剂。生石灰遇水消化后,呈粒度极细的消石灰胶体颗粒,其平均比表面积达300 000 cm2/g,比消化前的比表面积增大近100倍,它具有亲水胶体的作用。生石灰消化后利于物料成球,而且能使料球强度提高[3]63-64。烧结分厂有多家生石灰供应商,由于各家生石灰质量存在一定差异,如果混仓进料,则消化所需的水量和消化时间各不相同,不利于制粒。为此,分厂指派专人管控物料平衡,按生石灰厂家进行分仓进料,既稳定了生石灰质量,又便于对生石灰厂家进行质量追溯。

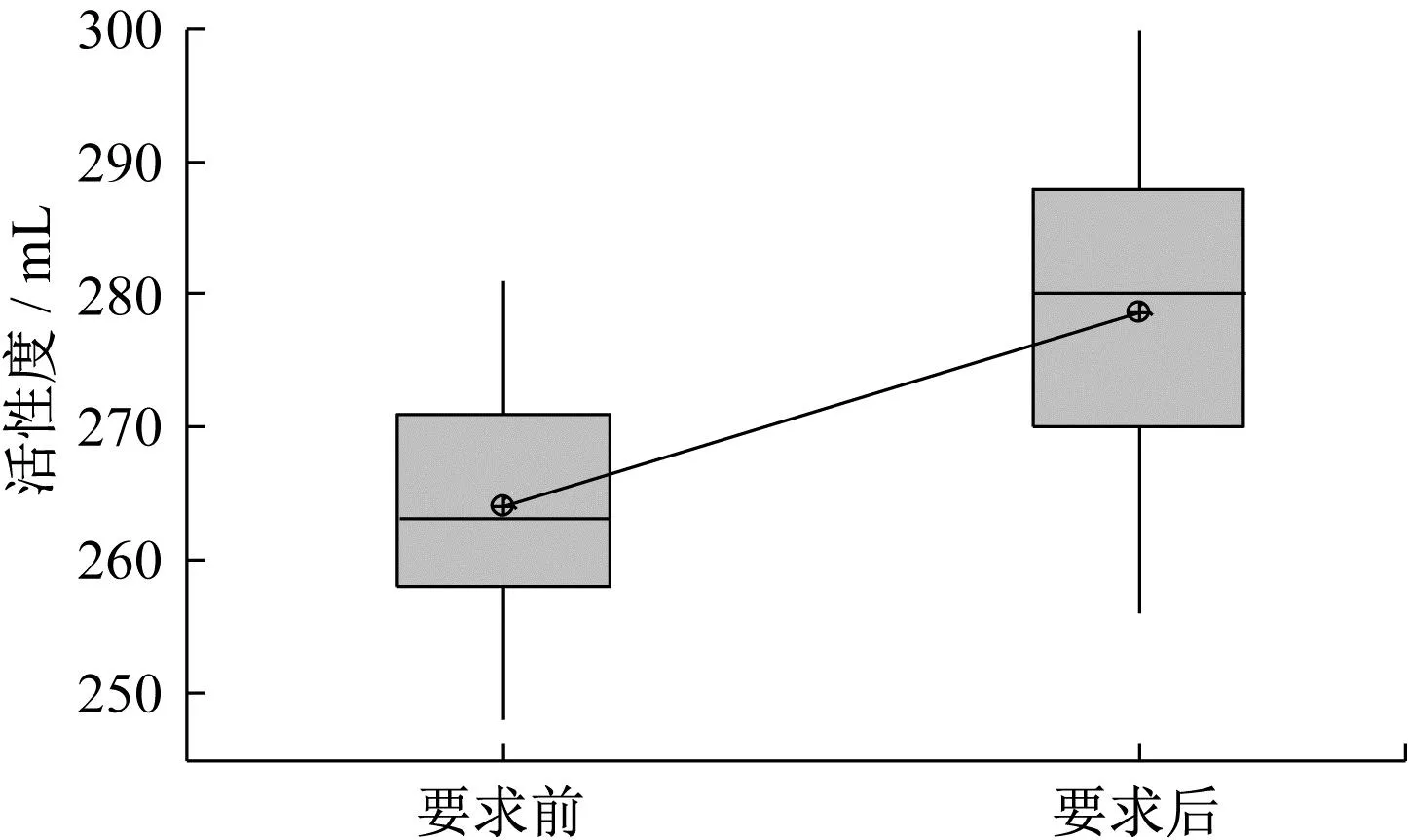

生石灰活性度是生石灰质量的一个重要指标,如果活性度较低,在混合制粒阶段消化效果较差,达不到理想的强化制粒效果,因此工艺要求各生石灰厂家将活性度(4N-HCl)控制在250 mL以上。对要求前后生石灰活性度作双样t检验,结果显示P值=0<0.05,说明要求后生石灰活性度有明显提高。如图2所示,要求后的生石灰活性度均值为278.6 mL,比要求前提高了14.7 mL。

图2 生石灰活性度对比Fig.2 Comparison of quicklime activity

2.2 改进制粒设备

圆筒混合机是烧结生产中混匀制粒的主要设备,其混合时间、筒体长度、直径、筒体转速、安装倾角及填充率均对混匀制粒效果产生影响。此外混合机内部衬板的积料,加水喷头的加水位置和角度也会对混合制粒效果产生影响。由于4号烧结混合机的尺寸、转速及安装角度暂时不能改变,因此从圆筒衬板和加水管及喷头进行改进。

2.2.1 改进衬板

4号烧结一次和二次圆筒混合机原来使用的高分子衬板,是通过角钢压条加螺栓紧固在筒壁上。扬料筋板和压条是凸起的,易产生积料,加上高分子衬板易粘料,造成圆筒积料严重。生产一周后,圆筒积料基本与扬料筋板齐平,导致扬料筋板失去扬料作用,对混匀制粒不利。而筒壁积料又造成圆筒填充率升高,料层增厚,物料运动受到限制和破坏,对混匀制粒不利[2]。另外,圆筒出料口沿圆筒一周积料不均,导致出料皮带上的料流忽大忽小,造成二次混合物料水分波动,不利于二次混合造球。

涟钢四烧在一次圆筒混合机粘料最严重的进料口处更换为小陶瓷材质衬板,基本解决了圆筒混合机的恶性粘料问题[4]。梅钢4号烧结也将一次和二次圆筒混合机高分子衬板更换为陶瓷衬板。陶瓷衬板是由尺寸较小的刚玉陶瓷块通过热硫化工艺粘接到聚氨酯层上形成(陶瓷+聚氨酯+钢板)“三合一”复合陶瓷一体硫化衬板,其具有耐磨和不粘料的特点。安装方式上,取消角钢压条螺栓固定,直接通过螺栓将衬板紧固在筒壁上。在一混末段和二混前段采用逆流扬料筋板,二混中段保留平行的扬料筋板,二混末段安装导流筋板。一混末段和二混前段逆流扬料筋板使未成颗粒的粉状物料再次返回筒体,实现二次制粒,从而延长制粒时间和提高造球效率[5];二混中段平行筋板强化了混匀制粒,二混末段导流板防止了圆筒出口积料不均,稳定了皮带上混合料的流量。

2.2.2 保养加水管及喷头

由于圆筒的旋转运动,筒内物料被筒体壁带起,主要集中在大约与水平成45°角的方向;合适的喷射方向进行加水,能极大改善混匀造球效果[6]。4号烧结一混和二混内部加水管是用钢丝绳吊着,钢丝绳和加水管上方易积料,造成钢丝绳下垂,从而减小加水角度。另外,由于使用了生产回用水,其电导率、总碱度、Ca2+等指标易超标,导致加水喷头容易结垢,出现喷水量小甚至堵塞现象。一混和二混的加水角度减小和加水量减小,都不利于混匀制粒。

为此,利用每次定修机会对喷头进行清堵,保证最佳的雾化效果;对钢丝绳和加水管上方积料进行清理,并收紧钢丝绳,保证最佳加水角度。

2.3 改进加水控制方式

4号烧结的加水方式是手动设定加水量,通过流量调节阀自动控制以维持加水量接近加水设定量,这样只能达到加水量的稳定控制。若上料量或某品种物料配比发生变化,加水量却不能自动做出相应调整,只能靠人工经验调整,会导致混合料水分波动,对混匀制粒产生影响。

针对混合料水分波动,除稳定料流外,4号烧结改变了加水量控制方式,引进一套水分自动控制系统。其工作原理是一混采用固定加水量,系统主要控制二混的加水量,通过二混在线测水仪值,并结合快速失重式间歇水分仪检测值进行复合修正,作为反馈量,与设定的目标值进行对比,构成闭环调节。该过程采用了多变量联动前馈控制方式,通过融合控制算法,以克服系统的滞后和惯性。水分自动控制系统投用后,混合料的水分波动明显减小,水分均值与目标值仅差0.05%[7]。

2.4 控制合适的混合料水分

梅山精矿由于其粒度细,亲水性强等特点,对水分变化十分敏感。选择适当的水分,对于提高烧结矿产量、改善烧结矿质量至关重要[8]。

为寻找4号烧结机梅山精矿配19%的合适水分,以现有的配矿结构(表2)进行了混合料水分从6.4%、6.5%、6.8%、7.0%、7.1%、7.2%六个水平的粒度检测,六个水平的水分通过混3a皮带的在线测水仪数据获得。在泥辊平台处多点取样,用1、3、5 mm筛子分别对六个水平的混合料进行筛分后称重。经过计算各水平的平均粒度后,再将其与混合料水分进行拟合,如图3所示,混合料水分在7.1%时,其平均粒度最大达3.74 mm。烧结混合料最适宜的水分,是使混合料达到最高的成球率或最大的料层透气性来评定[3]116,因此选择混合料水分7.1%为梅山精矿配19%时工艺控制合适水分。

图3 混合料水分与平均粒度Fig.3 Mixture moisture and average particle size

表2 混合料配矿结构Table 2 Blending structure of the mixed ores 单位:%

3 改进结果

3.1 混合料制粒效果

为评估混合料制粒效果,梅钢技术中心工作人员在2020年10月(改进前)和2021年4月(改进后)先后在4号烧结二次混合机圆筒出口后的混3a皮带取混合料,采用液氮法冷却固化混合料,再进行分级筛分、称量和计算。两次结果如图4所示,改进后混合料粒度<1 mm比例从14.19%下降至6.36%,1~3 mm比例从32.39%下降至27.09%,3~5 mm比例从29.65%提高至33.26%,>5 mm比例从23.77%提高至33.29%。经计算,改进后的混合料粒度>3 mm的比例提高13.13%,混合料平均粒度从3.39 mm提高至3.94 mm。

图4 混合料粒度对比Fig.4 Comparison of mixture particle size

3.2 烧结机利用系数

图5为4号烧结2021年和2020年(12月年修)利用系数对比,2021年利用系数1.275 t/(m2·h),较2020年提高了0.134 t/(m2·h)。

图5 4号烧结2020年和2021年利用系数对比Fig.5 Comparison of utilization coefficients of No.4 sintering in 2020 and 2021

4 结论

(1) 降低细粒级矿粉配比、减小除尘灰下料波动、提高生石灰活性度等,利于改善制粒效果。

(2) 新型陶瓷衬板耐磨、不易积料;逆流扬料筋板的应用延长了混合制粒时间,利于改善制粒效果。

(3) 水分自动控制系统投用后,混合料的水分波动明显减小,提高了混合料水分的稳定率。

(4) 梅山精矿配比提高至19%时,混合料水分为7.1%能达到最佳的制粒效果。