普速铁路预制T 梁横向预应力孔道三维空间精确定位技术

2024-01-10邹光明

邹光明

(中铁十五局集团路桥建设有限公司,江苏 南京 211899)

0 引言

后张法简支T 梁,以其独特的结构和承载能力,长期广泛使用于国家基础建设中,因运输相对方便,最初采用固定工厂化生产铁路运输,直至20 世纪80 年代演变成现场预制采用轮胎或轮轨车倒运至架梁现场。T梁适应能力强,可由二三四等方式组合成多种形式梁,用于铁路单双线、道岔梁等多种线路。预制T 梁的横向联结最初是以预埋联结板焊接的形式实现,随着国民经济的快速发展铁路运输需要不断提速,该结构的刚度和稳定性不能满足高速安全运输的需要,因此增加横向预应力用来提高T 梁横向联结的刚度和稳定性。横向预应力筋先期用φ15.2mm 的钢绞线施工,随着设计的不断优化,2017 版的铁路预制桥梁通用图设计使用了预应力钢棒,该钢棒直径φ16mm 两端有φ17×1.5mm的螺纹,对梁体横向孔道位置控制提出了更高的要求。文章结合T 梁预制过程中的实际情况,分析各施工工序对横向孔道位置控制的影响并进行探讨、总结,有效的提高T 梁预制过程中横向孔道的精确控制[1],使T 梁横向联结施工更为安全、高效、优质。现以重庆东环铁路东港制梁场32m 预应力混凝土T 梁横向张拉孔位置的定位控制为例进行探讨。

1 T 梁产品认证和预制架设施工产生问题的影响

(1)横向孔道是预制T 梁产品认证时的关键检查项目之一。众所周知,铁路预制桥梁正式生产前需获得全许办颁发的《工业产品生产许可证》后方可正式生产,全许办委派专家进场进行产品检验时外形尺寸是检验评判重要依据,当横向孔道外形尺寸合格率不满足80%时会影响认证工作的通过。

(2)T 梁预制施工中会遇到横向孔道在三维空间位置偏差大,架设后钢棒穿过孔道困难,硬穿损坏两端螺纹,更有甚者无法穿过造成桥梁的报废产生极大的安全风险和经济损失,很难进行安全高效优质的架设施工和横向连接施工。

2 案例铁路线调查统计偏差情况

通过对几个梁场的梁体外观尺寸进行统计,浏阳制梁场横向孔道偏差有45 个钢棒穿束困难,江津制梁场的偏差有27 个穿束困难,处理穿束困难的孔道要消耗时间的同时增加了施工成本,因此,掌握横向预应力孔道三维空间精确定位技术至关重要。

3 原因分析

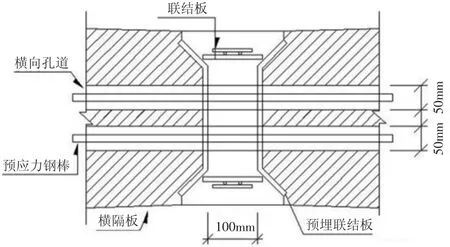

T 梁架设后两端和跨中对应横隔墙的距离是10cm,钢棒两端外径是17mm,横向预留孔直径为50mm,当同孔两片梁内侧对应孔道位置相对偏差超过16.5mm,即可造成预应力钢棒穿束困难。横向孔道偏差如图1 所示。ΔL=50-ΔL1-ΔL2,两个半径相同的圆相交,两圆不重合部分相对应的距离相等,当ΔL=17mm时,ΔL1=ΔL2=(50-17)/2=16.5mm。图2 为横向预应力孔道结构设计。

图1 横向孔道偏差

图2 横向孔道结构设计

通过对模板进场首次整拼后横向孔道位置的定位、混凝土浇筑过程中的控制、T 梁终张拉后全长和上拱度的检测等多方面进行研究,总结出造成横向孔道位置出现偏差的原因主要如下:①梁体上拱度变化导致跨中横向孔道竖向位移。②梁底模预留压缩量变化导致两端横向孔道纵向位移。③模板整体拼装时横向孔道位置的定位。④在浇筑过程中模型连接螺栓对拉杆斜撑等紧固件松动引起侧模上浮胀模偏斜,导致横向孔道位置偏差。⑤多套模板不同模具底模不统一,模板存在拼缝导致纵向尺寸偏差。⑥混凝土弹模偏差。⑦纵向孔道定位准确性及张拉力的一致性问题。⑧同一跨配孔梁生产周期及间隔时间的收缩徐变影响。

4 处理措施及施工控制

4.1 底模板预设反拱

底模板预留的反拱,直接影响到T 梁上拱度的大小,横向孔道的位置也会随之上下变化。根据T 梁设计图得知,在传力锚固时,计入自重作用按理论支点计算跨中上拱度直线边梁是29.68mm 中梁是30.63mm,曲线边梁是34.78mm 中梁是35.8mm。东港制梁场制梁台座为钢底模台座,因直曲线梁上拱近似等差变化,因此直、曲线梁可在同一台座上施工。按终张拉完成后90d 上二期恒载计算,3 年总拱度直线边梁51.79mm,直线中梁为51.39mm,曲线边梁为58.64mm,曲线中梁为59.37mm[2],因为桥面防水层和保护层在梁场施工可作为恒载抵消部分上拱度,所以将预设反拱值设置为40mm。预留反拱值按二次抛物线y=a×x2设置,选取跨中为起拱零点,按照2m 为一个控制点进行反拱设置1。每天安排专人用水准仪在同一时间观测反拱值,并且在T 梁生产过程中每次吊移梁后对底模反拱度进行复测,发现反拱变化应及时进行调整,防止反拱误差造成横向孔道竖向位置的偏差。技术人员对斑竹林双线大桥第一孔梁上拱数据进行统计分析,弹性上拱度在29.5~30.5mm,30 d 上拱度边梁均值为39.5mm、中梁为40mm,相差0.5mm,反拱设置合理。

4.2 侧模试拼预留压缩量和横向孔道的定位

根据以往经验结合实际情况初步确定预留压缩量为32mm,自跨中向两端对称设置,底板根据横向孔道位置自跨中对应距离预留,顶板可不设。技术人员对斑竹林双线大桥第一孔梁全长数据进行统计分析,终张拉后梁体压缩量在19~22mm,终张拉30d 后的压缩量在23~25mm,全长尺寸均实测偏差小于5mm 接近设计值,现有的验收标准对全长的允许误差为±20mm,预留压缩量合理。

4.3 模板拼装孔道定位及施工中模型变形控制

(1)模型首次进场时需要在预制台座上进行整体拼装,各部尺寸验收合格后才能对横向孔道进行定位开孔。首先对已拼装完成的底模长、宽和对角线尺寸进行验收,尺寸均达标后,在两端把纵向中心线刻画引申至端模外侧方便整拼时吊线锤校准;其次把侧模的横向孔道位置刻画在底模上并测量对角线复核精度,侧模和端模整拼后在底模相应位置用LD 强光水平仪放线至侧模上,再依次刻画出相应的高度线,最后用水准仪、钢卷尺复核侧模上的横向孔道位置定位,确定达到精度后再开孔。

(2)模板拼装的精度决定了梁体的外形尺寸,为减少累积误差侧模自跨中开始向两端部依次安装,严禁跳块安装避免模型发生碰撞导致变形,再拧紧螺栓消除拼缝,并用水平尺测垂直度,拼装好的侧模板面在同一条直线上能减少拼装误差。在拼装好的侧模上用直径1mm 钢丝绳拉梁面中心线,通过端模中点吊线锤至刻画好的底模纵向中心线,线锤与底模中线重合或偏差≤3mm 即合模完成。

当模型周转十次或检测T 梁横向孔道位置发生变化后,应用钢卷尺检测横向孔道的水平尺寸,用水准仪检测横向孔道的高度和底模的反拱值,发现偏差应及时调整,尤其是配孔的制梁台座偏差≥5mm 时必须调整,消除模型变形对横向孔道的影响。

4.4 浇筑过程中对模型的控制

T 梁混凝土浇筑工艺是以附着式振动器为主插入式振捣棒为辅,两侧模的高频振动器工作时会对侧模造成较大的扰动,导致连接螺栓及底部和顶部对拉杆、斜撑杆等紧固件的松动,再加上混凝土自重力和流动性的作用力造成模型向上浮或向外膨胀引起横向孔道位置发生变化,因此浇筑时应在模型两侧和桥面各安排一名盯控人员巡查发现螺栓松动及时紧固。预制T 梁的侧模是平放在底模元宝垫上通过底拉杆将两边侧模对拉拧紧固定,浇筑时若底拉杆螺栓松动极易引起模型上浮,因此设计了防爬器来固定侧模阻止其上浮。防爬器是通过固定在底模侧面的预埋钢板上焊接可活动的螺杆,在侧模相应的位置焊接连接钢板,活动螺杆旋转至侧模钢板预留位置后拧紧,螺帽处加弹簧垫片增强固定效果,侧模拼缝的两端各安装一个。

4.5 严控底、侧模拼装质量,减小装配误差

每孔预制T 梁是由两套或多套模型浇筑出来,尺寸存在偏差,自模型进场后安排专人对每扇模型尺寸进行验收,控制拼装后的侧模和底模全长误差在5mm以内,消除尺寸不统一对横向孔道位置的影响。在每扇模型端部安装柔性堵漏胶条,每次拼装模型前质检人员先检查板面有无脱焊、变形和胶条上的混凝土清理干净,都合格后方可进入拼装工序。

4.6 混凝土弹模偏差控制

纵向预应力施工后梁体产生压缩和上拱,不同的预制梁压缩量和上拱值也会有差异,在竖直方向主要是上拱度产生的变化,而上拱度主要是T 梁的刚度和受预应力后混凝土的弹性模量徐变引起的。表1 为张拉6d 内的4 片T 梁在相同张拉力下压缩量和上拱的数据统计。

由表1 可知,同一片梁应力相同弹性模量增大上拱度就减小,在预拌混凝土时严格控制各种原材料,配孔的预制T 梁尽量选用同一批次的原材料生产的混凝土浇筑,以排除弹性模量变化引起的各片梁体横向孔道相对位置的变化。

4.7 纵向孔道定位准确性及张拉力的一致性控制措施

T 梁的腹板厚度相对较薄,预应力筋位于腹板中心线上,施加纵向预应力时两侧混凝土厚度和密度存在偏差会造成梁体发生旁弯。首先,在安装模型时检查两个端模的中线与底模纵向中心线重合,主梁钢筋笼顺直。其次,灌注混凝土前复核梁面和底模的中线,确保纵向孔道位置准确。T 梁终张拉应满足强度、龄期和弹模的设计要求,在终张拉过程中保证纵向孔道、锚具、千斤顶“三同心”,做好张拉中“三控制”即指油压表读数、钢绞线伸长值、张拉静停时间,预应力以油表读数为主[3]、以预应力钢绞线伸长作校核的双控法,保证两端的钢绞线伸长值应基本一致[4],不同步率不大于5%。终张拉后为减少预应力筋的预应力损失,应在48h 内完成孔道注浆。

4.8 同一孔梁生产周期及间隔时间的收缩徐变控制措施

混凝土自身结构的性能会受徐变的影响,通过选择合适的混凝土材料、加强梁体混凝土的养护控制温度和湿度等措施来减少其影响,当配孔梁存放时间少于180d 时灌注和预应力施工不应超过6d,防止形变过大影响横向孔道位置产生偏移。

4.9 桥梁配孔的影响及措施

T 梁的各套模型全长和横向孔道位置加工尺寸存在不同误差,质检员对每套模型的误差进行记录,发运时选择偏差值较小的模型预制出来的梁体进行配孔。

4.10 其他控制措施

T 梁横向孔道用抽拔橡胶管或钢管制孔,当采用钢管制孔时在钢管外侧涂刷脱模剂并安排模型工在混凝土初凝后取出,掌握好拔出的时间,防止混凝土凝固后钢管拔不出来,过早拔出会塌孔造成孔径变小[5]。T 梁混凝土浇筑时要保证梁体各部位振捣均匀密实养护要做到及时充分,控制混凝土的离散性,消除预应力施工时上拱引起横向孔道位置变化过大。

5 架梁作业对横向预应力孔道配孔的影响及解决措施

架梁作业时同孔跨首片梁落成,后续的梁应与首片梁第一个横向孔道进行对位一致再检查跨中和另一端的孔道位置,确保横向孔道对应满足钢棒穿过条件后再落梁。桥墩垫石的标高也会造成T 梁架设后横向孔道位置的偏差,各种误差累加导致钢棒穿束困难,架设前应复测垫石标高有误差应进行修整后再架梁。部分梁场私自修改设计通过把横向孔道孔径扩大或减小钢棒直径等,这些办法是治标不治本的,不建议采纳。

6 控制措施采取后的效果

通过上述措施有效控制横向孔道位置,东港制梁场架设的T 梁避免了钢棒穿束困难孔道的处理,有效地解决了横向孔道精确定位的问题,提高工效并降低了施工成本,得到业主的好评,说明本文办法可行可推广。

7 结语

普速铁路预制T 梁横向孔道位置的精确定位施工,有效减少预应力孔道的摩阻影响,压浆时浆体充分握裹预应力钢棒,使之均匀使力,并增强防锈效果,也关系铁路运营后预制梁的二期恒载和车列荷载的横向分布,所以在施工过程中对模型、混凝土、预应力各工序施工严格控制,做好预控方案,使预制T 梁的质量得到保证,铁路运营才能更安全、高效。