核电厂高静低动三维隔震系统的地震响应研究

2024-01-10何文福黄君量陈睦锋MIYAMATAKAFUMI

何文福,黄君量,许 浩,陈睦锋,MIYAMA TAKAFUMI

(1.上海大学力学与工程科学学院土木工程系,上海 200444;2.帝塚山大学现代生活学部,奈良 631-8585)

引言

核电厂的隔震设计目标是在保留核电站机组原先核岛厂房上部结构及内部所有配套核设施的标准设计不变的前提下,仅在其核岛基础底板下设置隔震支座,减小传递到核电厂上部结构及内部设施的地震作用,使地震输入能量大部分被消耗在隔震层,从而有效保障核电厂在突发强地震条件下的安全性[1-4]。当核电厂设置隔震支座时,隔震层在地震作用下的位移变大,会对核电厂结构造成破坏,由此带来的后果十分严重。因此在提高核电厂隔震结构的隔震效果的同时降低隔震层位移是非常必要的。

传统隔震装置在水平向具有良好的隔震效果,却无法对竖向地震起到隔震作用,甚至可能会扩大竖向地震影响。大量的观测和试验表明竖向地震动的影响被显著低估[5-6]。三维隔震的主要难点在于高承载力和低隔震刚度的矛盾。Kitamura 等[7]对一个快速反应堆进行了三维隔震设计,反应堆和主要部件被悬挂于碟形弹簧支撑的楼层中,并验证其隔震效果。Micheli 等[8]分析评估了典型地震激励对采用基础隔震系统建筑物的主要影响,研究了反应堆的安全壳水平和竖向隔震技术。王涛等[9]提出了一种核电厂三维基础隔震技术,验证了三维隔震系统在水平方向具备与传统隔震系统相同的隔震性能且有效地实现了核电厂内部设备及管道的竖向隔震。Lee 等[10]提出了一种竖向隔震装置,通过数值模拟及振动台试验研究表明该装置能有效降低竖向震动。刘文光等[11]进行了核电厂隔震结构在单向、双向和三向地震输入下的振动台试验和数值分析,结果表明:隔震技术能有效降低核电厂上部结构的地震响应,在单向和双向输入下,上部结构具有良好的减震效果。

上述所提出的三维隔震以牺牲承载能力所需的竖向刚度来达到竖向隔震的效果。当较低竖向刚度的隔震装置去承受较大重量的结构时,会导致装置的静载位移变大,所以对装置的变形能力产生了更高的要求。一些学者通过正负刚度系统并联的高静低动系统去实现三维隔震。高静低动系统的优势在于可获得较高的静载刚度承受重量并减小静位移,同时具有较低的动载刚度可达到良好的隔震效果。

Huang 等[12]研究了由欧拉梁形成的负刚度元件和传统线性隔振器组成的高静低动刚度非线性隔振器的动态特性。Wang 等[13]提出了一种简单的负刚度隔震结构,并对其理论进行了参数分析,说明了装置的高静低动特性。Yao 等[14]提出了由轮滚子机构和垂直弹簧组成的高静低动刚度隔振器,证明高静低动隔振器可以实现比线性隔振器更好的隔振性能。

正负刚度并联的三维隔震系统已经被广泛研究,但多用于机械及航空工程领域,现有的高静低动三维隔震系统在土木工程领域的研究和应用还处于起步阶段,也很少用于解决核电厂三维隔震问题。

基于上述难题,本文针对核电厂结构,设计了一种三维隔震系统,通过将斜置橡胶支座和负刚度装置并联可实现高静低动的竖向隔震特性,通过理论研究、静力试验和数值模拟探讨了核电厂高静低动三维隔震系统的隔震效果。

1 核电厂高静低动三维隔震系统

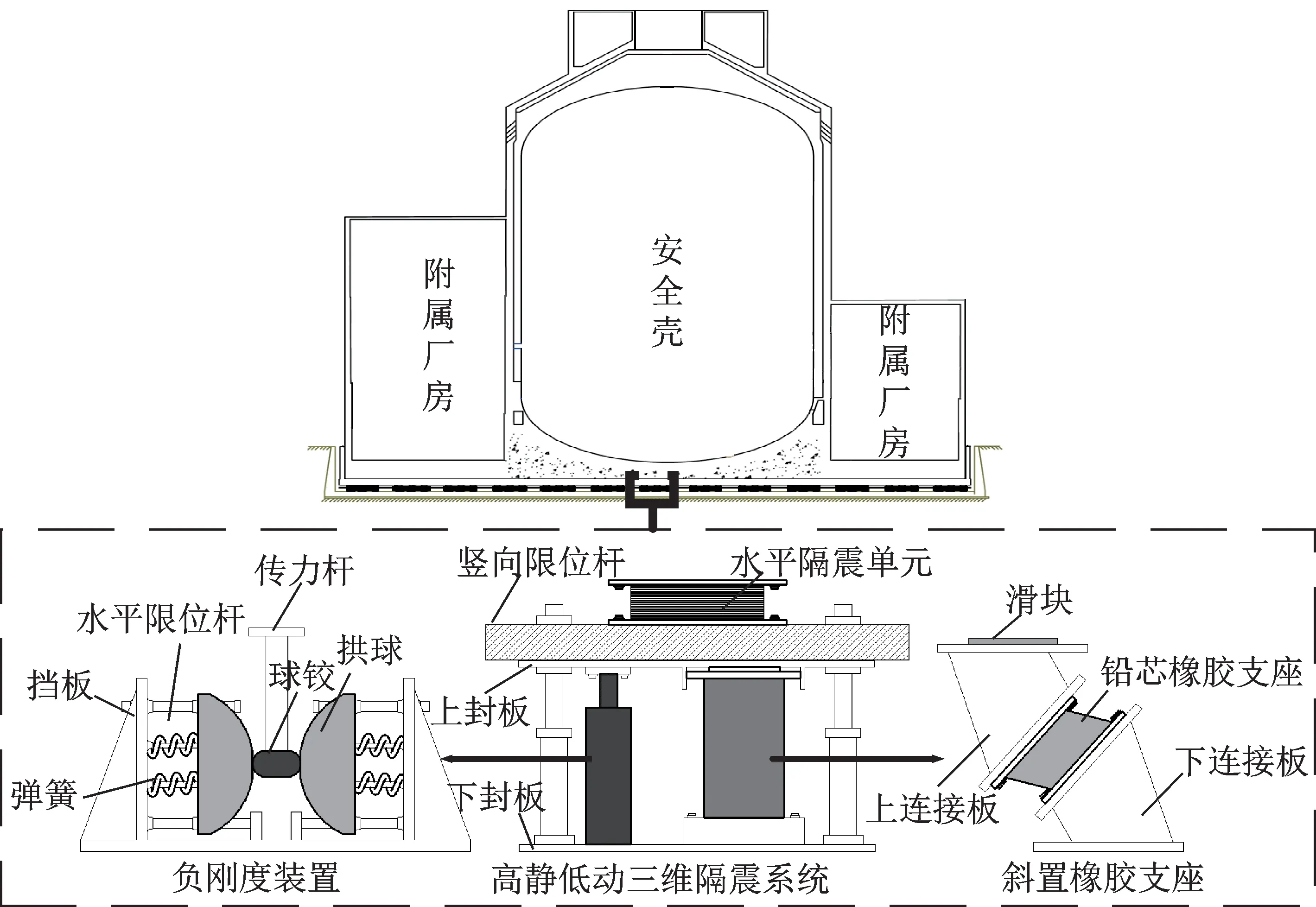

本文所采用的核电厂结构为典型的压水堆核电机组,反应堆厂房结构主要由三大部分组成:筏板基础、安全壳体结构及内部结构设施。其中筏板基础为型钢筋混凝土厚板,厚度约为5.8 m。安全壳为圆柱形筒体结构,顶部为半球穹顶,通过环梁与圆柱体连接。安全壳由两部分组成,外周为厚约1 m 的预应力钢筋混凝土结构,内衬为8 mm 厚的钢板层。安全壳是保护内部反应设备、承受内压及激烈的温度变化、抵抗外部荷载作用的重要结构,内部为安全壳内楼板及钢筋混凝土墙体。图1 为核电厂高静低动三维隔震系统,核电厂的隔震层位于核电厂的核岛下部,三维隔震支座在隔震层中均匀布置。核电厂高静低动三维隔震系统由水平隔震单元、高静低动隔震系统和竖向限位杆组成。水平隔震单元由传统隔震橡胶支座构成,位于高静低动隔震系统上方实现水平隔震。高静低动隔震系统由提供正刚度的斜置橡胶支座和提供负刚度的负刚度装置并联构成,竖向限位杆限制系统的水平位移,保证了只在竖向发生运动,使得水平与竖向运动解耦,便于对装置的理论分析与设计。高静低动隔震系统中负刚度装置与斜置橡胶支座的刚度匹配,使三维隔震系统在竖向平衡位置处实现准零刚度,进而达到高静低动的效果。

图1 核电厂高静低动三维隔震系统Fig.1 High-static-low-dynamic three-dimensional isolation system for nuclear power plant

2 隔震动力学模型

2.1 理论分析

负刚度装置构造如图1 所示,主要由球铰、拱球、弹簧、挡板、传力杆和水平限位杆组成。球铰与传力杆用螺栓固定,位于两个对称拱球之间。考虑到安装误差和施工误差,拱球中心处的静平衡位置有一定的离散性,拱球中间静平衡位置的表面被加工成小范围的平面区域。每个拱球与两根弹簧连接,水平限位杆穿过拱球和挡板上的孔,最后通过螺栓固定在挡板上,以保证拱球的水平位移。弹簧安装在水平限位件上,通过调节挡板的位置调整其初始压缩量。在竖向载荷作用下,球铰在传力杆的带动下做竖向运动,并与拱球紧密接触。弹性恢复力由弹簧压缩提供,负刚度装置在不同竖向位移下球铰的受力角度发生变化,产生了可变刚度的特性。

斜置橡胶支座构造如图1 所示,主要由上连接板、下连接板、聚四氟乙烯滑块和铅芯橡胶支座组成。铅芯橡胶支座固定在倾斜的下连接板上,下连接板固定在下封板上。考虑到需要足够的剪切变形,铅芯橡胶支座被倾斜切割。上连接板和下连接板的倾角相同。上连接板上部的滑块与上封板接触。由于上封板的限制,上连接板在上封板摩擦面上发生水平滑动。

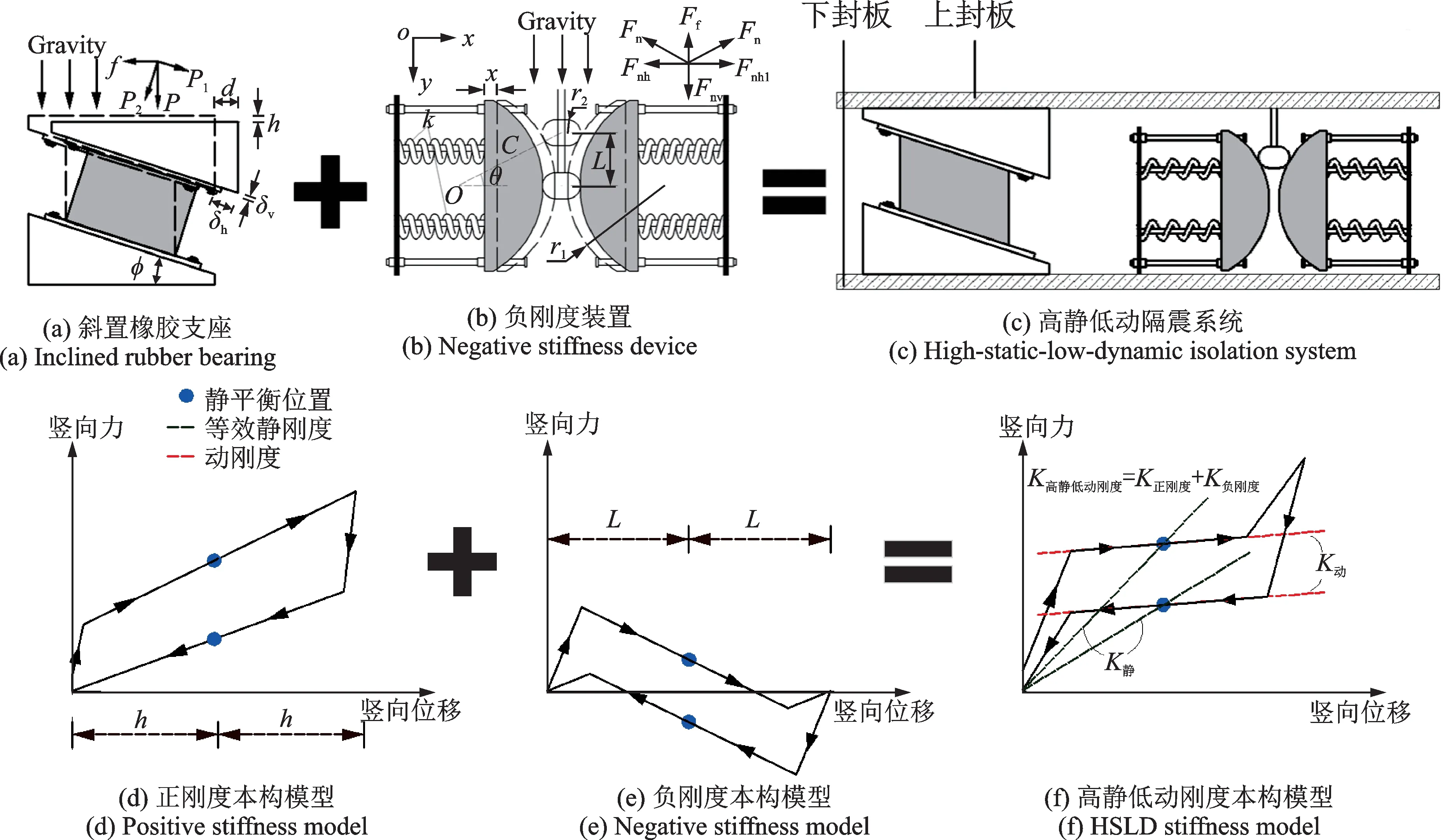

图2 为高静低动隔震系统的变形图及本构模型,斜置橡胶支座的受力变形图如图2(a)所示,在竖向荷载P的作用下,由于上连接板和下连接板有倾角,P可分解为剪切力P1和轴向力P2。铅芯橡胶支座在轴向力和剪切力作用下变形,摩擦力f由滑块与上连接板之间的摩擦产生。当竖向荷载和变形发生变化时,摩擦力也会改变,呈现出支座加载和卸载方向相反的状态,使得斜置橡胶支座在加载与卸载时的理论公式不同。

图2 高静低动隔震系统的变形图及动力学模型Fig.2 Deformation diagram and constitutive model of high-static-low-dynamic isolation system

图2(d)为斜置橡胶支座在加载与卸载工况下的竖向动力学模型,初始位置定义为斜置橡胶支座未受力时的状态,此时定义竖向位移y1为0;静平衡位置与负刚度装置静平衡位置一致,竖向位移y1为h,其中h=L;最终位置同负刚度装置最终位置y1=2h;定义斜置橡胶支座向下运动时的速度v1>0,向上v1<0。其竖向刚度为:

式中Kpos为斜置橡胶支座竖向刚度;Kd为铅芯橡胶支座的屈服后刚度;Kv为铅芯橡胶支座的竖向刚度;Kh为铅芯橡胶支座的屈服前刚度;μ为滑块与上封板的摩擦系数;ϕ铅芯橡胶支座的斜置角度。

斜置橡胶支座的竖向屈服力可定义为铅芯橡胶支座屈服时的竖向力,故竖向屈服力Pd可写为:

式中Qd为铅芯橡胶支座的屈服力。

负刚度装置的受力变形图如图2(b)所示,初始位置定义为球铰与拱球刚接触时的位置;静平衡位置定义为拱球中心处;最终位置定义为球铰和拱球刚好脱离的位置;初始位置的竖向位移y=0。定义负刚度装置向下运动时的速度v>0,向上v<0。球铰从初始位置到最终位置的竖向位移y的取值范围为:

其物理意义为球铰与拱球处于接触状态。式中,r1为拱球半径;r2为球铰半径。

图2(e)为负刚度装置在加载与卸载工况下的竖向动力学模型,其数学表达式为:

式中Fnv为竖向力;r0为弹簧的初始压缩量;k为单侧弹簧的刚度;θ为球铰与拱球的圆心连线与水平方向的夹角;μ为球铰与拱球的摩擦系数;Kneg为竖向刚度;C=r1+r2;L=[(2r1+r2)r1]0.5。

可以看出,在加卸载曲线中存在大范围的负刚度部分和小范围的正刚度部分,加载曲线和卸载曲线呈现出中心对称特点。

由斜置橡胶支座提供高静载刚度,保证了系统的承载能力和隔震层静载时的小变形,负刚度装置提供负刚度,与高静载刚度同时作用,保证了系统在动载时的低刚度。斜置橡胶支座和负刚度装置通过上封板和下封板并联,形成了如图2(c)所示的具有高静刚度和低动刚度的高静低动隔震系统。图2(f)为高静低动隔震系统的动力学模型。隔震系统的竖向刚度KHSLDS为斜置橡胶支座的刚度和负刚度装置的刚度的叠加:

斜置橡胶支座在变形期间提供正刚度,负刚度装置在变形期间主要提供负刚度。因此,高静低动隔震系统的力学性能分为高刚度部分和低刚度部分。从初始位置到静平衡位置的等效刚度较高,隔震层的静载荷位移小,表现出较高的静载刚度;在地震作用下,隔震层表现出较低的动刚度。

2.2 试验装置及加载工况

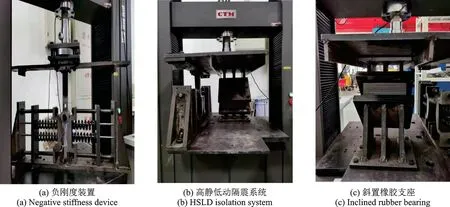

为了验证高静低动三维隔震体系的力学性能效果,分别对斜置橡胶支座、负刚度装置以及高静低动隔震系统进行竖向静力加载试验。传感器采用试验机原装传感器,试验加载装置为竖向试验力200 kN、拉伸压缩行程1200 mm 的CTM9200 电子万能试验机。

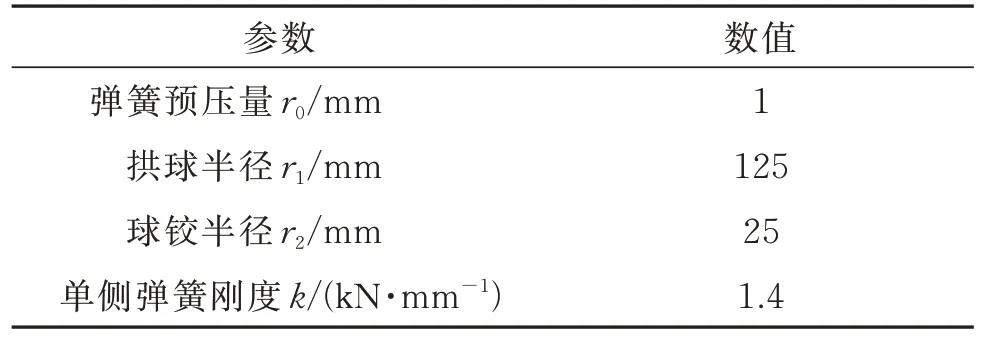

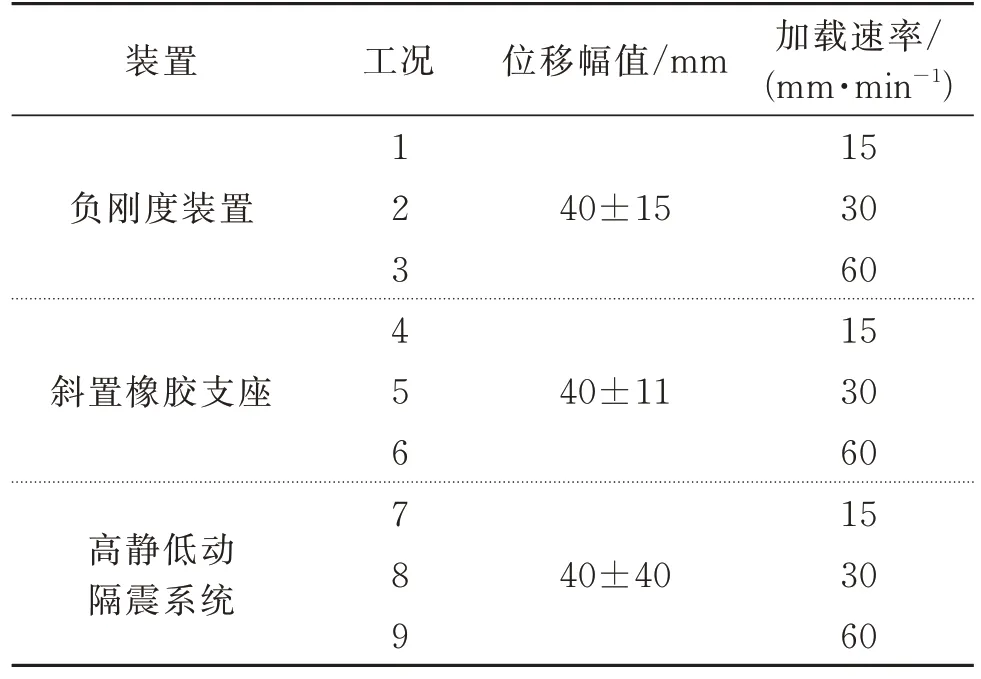

图3(a)为负刚度装置试验图,试验装置参数见表1,试验采用位移控制加载。在试验开始时,球铰处于静态平衡位置,对应的y=40 mm。加载系统从静平衡位置往复竖向加、卸载,具体加载工况如表2所示。

表1 负刚度装置参数Tab.1 Parameters of negative stiffness device

表2 各装置试验工况Tab.2 Test cases of different devices

图3 静力试验装置Fig.3 Static force test devices

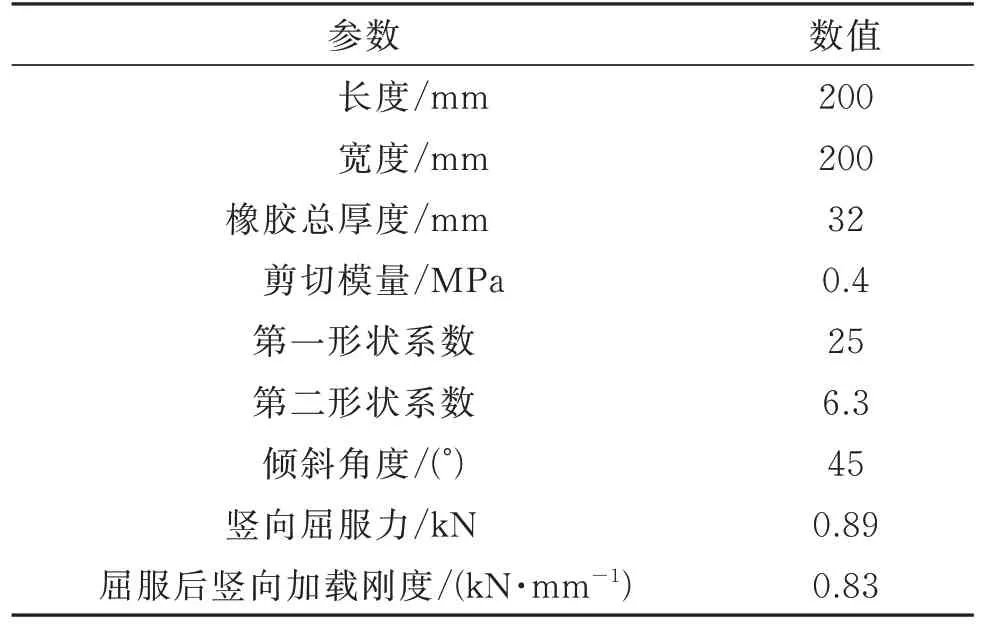

图3(c)为斜置橡胶支座试验图,支座的倾角为45°,理论竖向刚度为0.83 kN/mm。具体物理参数如表3 所示,加载系统从静平衡位置反复竖向加、卸载。试验采用位移控制加载,具体加载工况如表2所示。

表3 斜置橡胶支座参数Tab.3 Parameters of inclined rubber bearing

如图3(b)所示,负刚度装置和斜置橡胶支座并联,组成了高静低动隔震系统。为了证明隔震系统的高静态刚度和低动态刚度理论,进行了不同速度下的竖向循环试验。试验加载系统从静平衡位置开始反复竖向加、卸载,试验工况如表2 所示。

2.3 试验结果

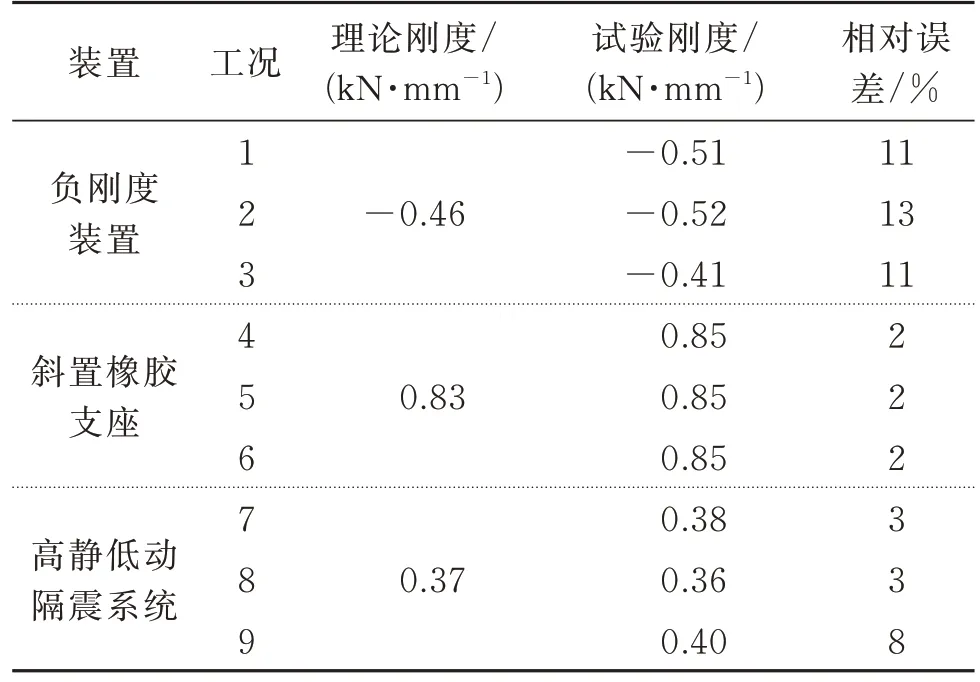

根据2.1 节提出的理论模型,计算出负刚度装置、斜置橡胶支座和高静低动隔震系统静平衡位置处的理论刚度,分别为-0.46,0.83 和0.37 kN/mm。表4 为静平衡位置处各工况下的试验刚度与理论刚度对比,可以看出各工况下在静平衡位置处的试验刚度与理论值接近,误差均小于15%。与仅有斜置橡胶支座对比,由负刚度装置和斜置橡胶支座并联组成的高静低动隔震系统在静平衡位置处的刚度较小,符合理论预期。

表4 静平衡位置处各工况下的试验刚度与理论刚度对比Tab.4 Comparison of test stiffness and theoretical stiffness at static balance position

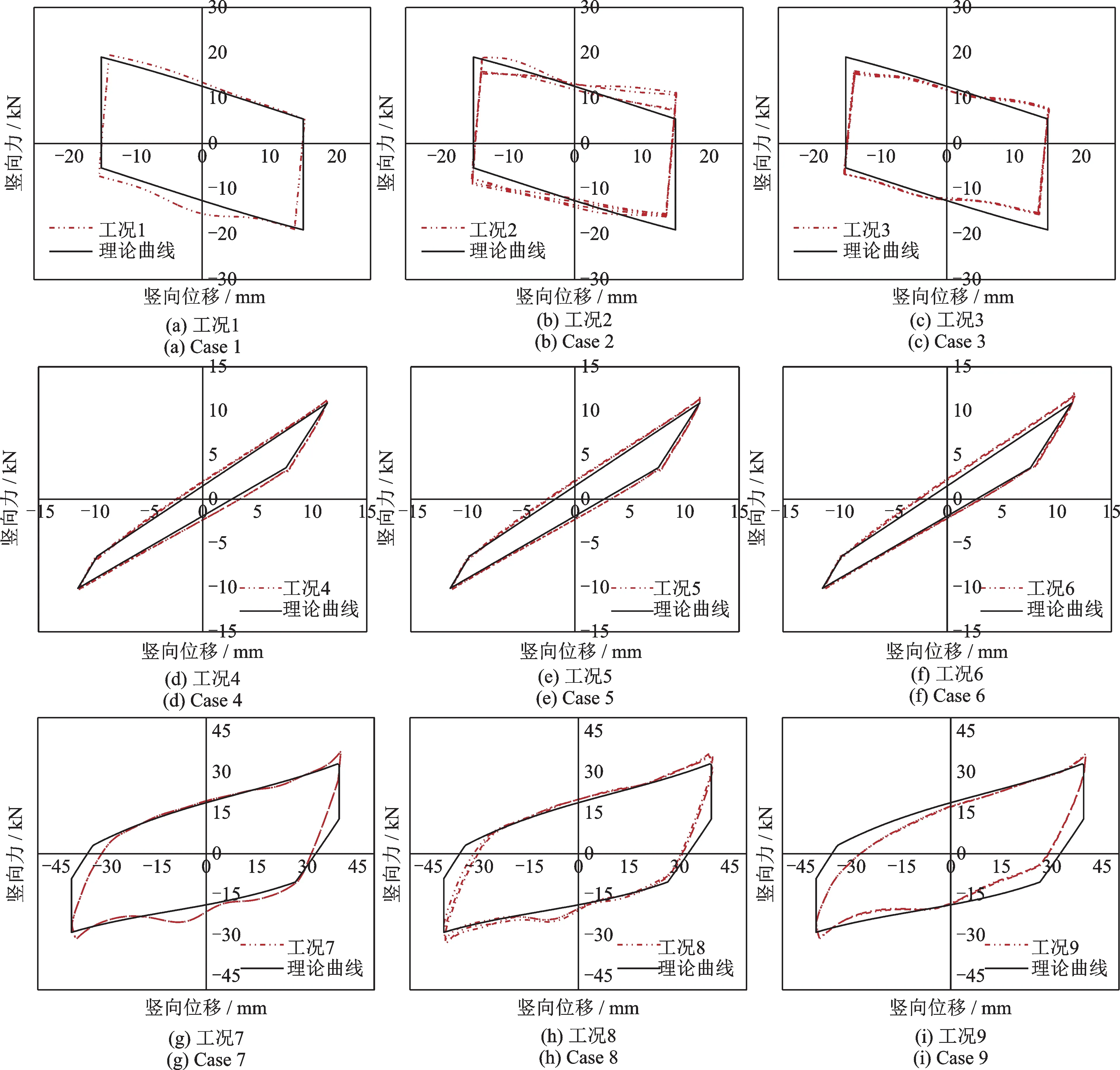

图4 为各工况下竖向滞回曲线与理论曲线的对比,可以看出试验结果与理论结果吻合较好,曲线形状相似,验证了该理论的可行性,证明了所提理论模型的正确性。

图4 各工况下竖向滞回曲线与理论曲线对比Fig.4 Comparison of vertical hysteresis curve and theoretical curve for each test case

对比图4(a)~(c),可以看出负刚度装置的试验曲线与理论曲线存在一些差异,且不同加载速率下的误差趋势是不同的。在理想设计加工条件下,装置中各个部件充分润滑,装置处于低摩擦状态,此时加载速率对试验结果无影响,但在实际试验中,由于试件加工精度有限,各部件表面粗糙度偏大,且未实现充分润滑,不同加载速率下受到摩擦影响,在速率不同的试验过程中摩擦产生的卡顿现象导致刚度产生了差异。

图4(g)~(i)为高静低动隔震系统滞回曲线与理论曲线的对比,在位移范围-30~30 mm 之外,球铰没有运动到负刚度作用部分,整体刚度比较高。当位移在-30~30 mm 范围内,球铰运动到负刚度作用部分,隔震系统整体刚度下降。说明高静低动隔震系统可提供稳定的高静态刚度和低动态刚度。

结合图4 和表4 中工况1~3 可以看出当加载速率为15 mm/min 时负刚度装置静平衡位置处的刚度比加载速率为60 mm/min 时的小24.3%。从工况4~6 可以看出加载速率不影响斜置橡胶支座静平衡位置处的刚度。从工况7~9 可以看出当加载速率为15 mm/min 时高静低动隔震系统静平衡位置处的刚度比加载速率为60 mm/min 时的小;说明加载速率大时高静低动隔震系统静平衡位置处的刚度大。

考虑到各装置的制造和装配误差,试验结果与理论结果的差异是可以接受的。每种情况下得到的性能参数基本接近,证明各装置的力学性能相对稳定。

3 核电厂高静低动三维隔震结构响应分析

3.1 多质点杆系模型简介及分析工况

为了分析本文提出的高静低动三维隔震系统对核电厂隔震结构动力响应的影响,本节对CAP1400型压水堆核电机组隔震结构模型进行动力分析。

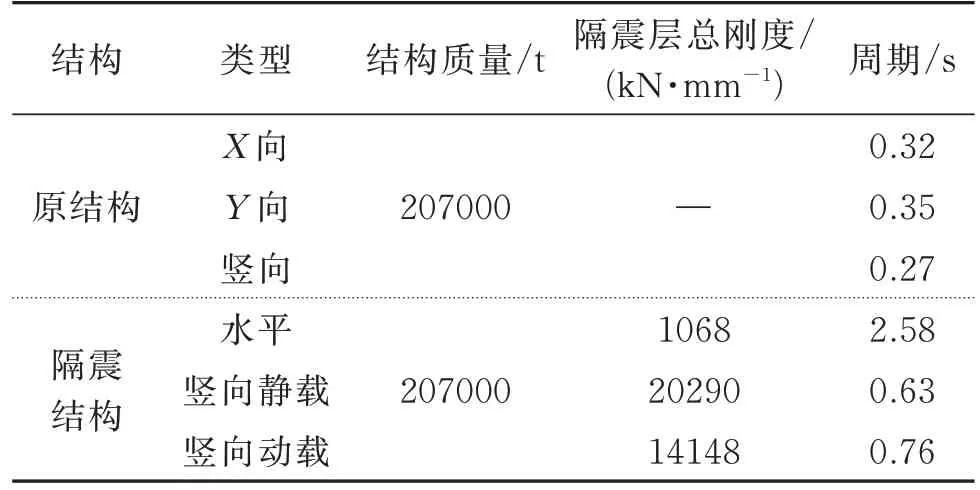

核电厂结构有特殊的抗震性能需求,与其配合使用的支座需具有较大的性能裕度。CAP1400 隔震结构中隔震层布置在核岛安全壳底板处,共使用了450 只隔震支座,支座设计面压为4 MPa,选定支座型号为LRB1200,核电厂原结构与隔震结构的动力特性如表5 所示。

表5 核电厂原结构与隔震结构的动力特性Tab.5 Dynamic characteristics of the original structure and the isolation structure of the nuclear power plant

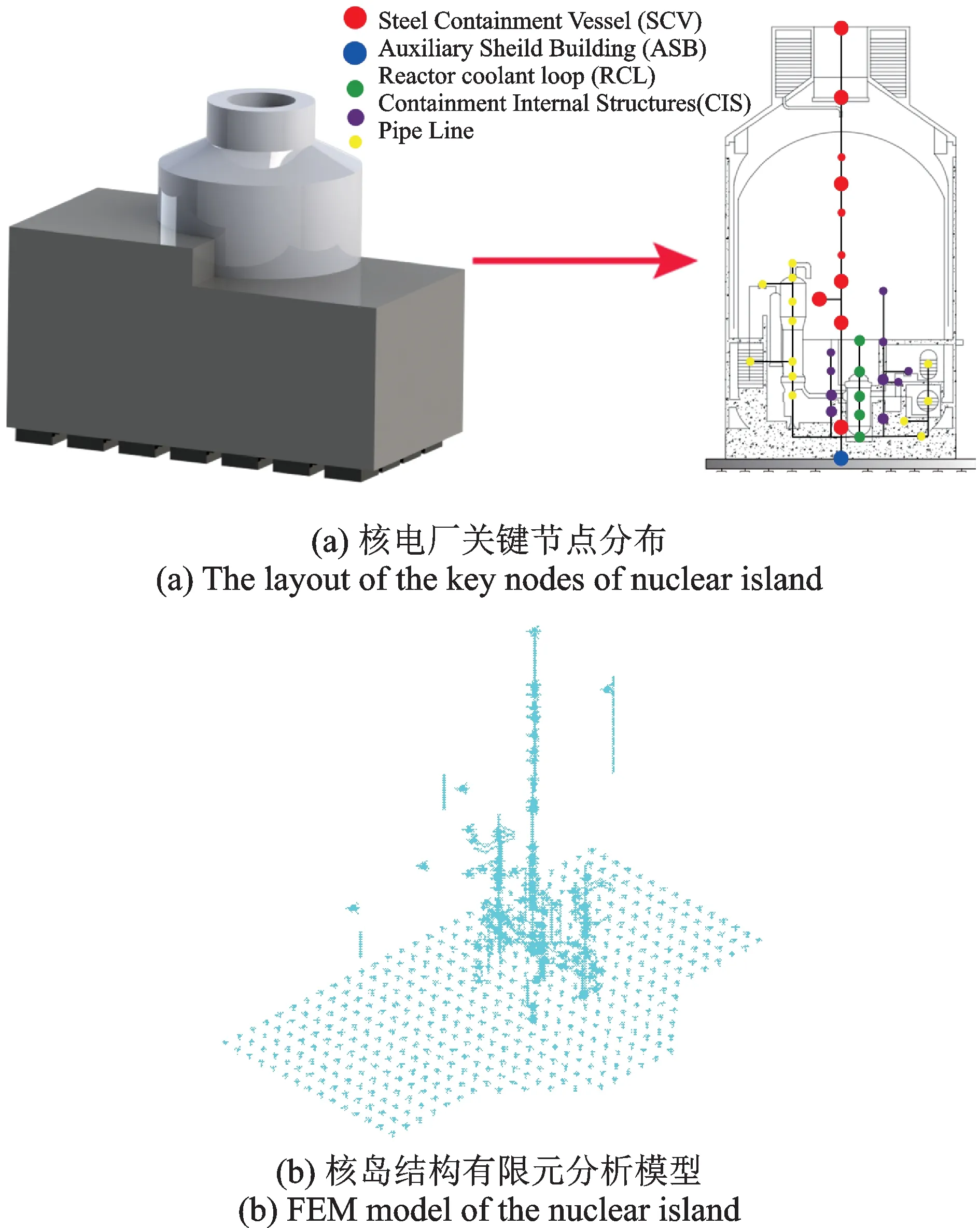

各支座参数如表6 所示。模型节点分为几大区域,图5(a)为核电厂关键区域分布图,ASB 为辅助厂房和屏蔽厂房,SCV 为钢安全壳,CIS 为安全壳内部结构,RCL 为反应堆冷却剂回路。

表6 CAP1400 高静低动隔震系统参数Tab.6 Parameters of CAP1400 HSLD isolation system

图5 关键节点分布和分析模型Fig.5 Key node distribution and analysis model

采用ANSYS 软件建立核岛结构有限元分析模型如图5(b)所示,核岛上部结构采用集中质量杆系模型,主要采用3D 梁单元BEAM4 和质量单元MASS21 模拟。

3.2 地震波选取原则

考虑到核电厂需要较高抗震性能要求和标准化设计需求[15],本节提出了适用于核电厂抗震分析的地震波选取原则,具体如下:

(1)时程应以国内外代表性实测地震记录为基准,实测记录应从美国NGA 数据库或其他国内外强震记录数据库中选取,尽量选取具有代表性的大震记录,且所选用的实测记录应与目标谱具有基本相同的反应谱特征。

(2)时程的三分量之间必须满足统计独立,即每组中任何两向时程的相关系数的绝对值不超过0.16[16]。时程的总持时不小于20 s,强震持时不小于6 s,时步不大于0.01 s。对于非线性结构分析,时程可通过调整实测强震记录的幅值获得,但不得改变原始实测强震记录的相位。

(3)计算地震波时程在阻尼比5%的反应谱时,所选用的频率点在0.1~1 Hz,1~10 Hz,和10~100 Hz 三个区间内均不少于100 点,且这些频率点在0.1~50 Hz 的对数坐标系内呈均匀分布。在这些频率点下,由时程求得的反应谱值应分别与目标反应谱值进行对比。

(4)对于地震波时程在阻尼比5%时的反应谱,(3)中频率点下的谱值不得低于目标反应谱值超过10%。在特定频率点附近不超过10%的频率范围内,地震波反应谱值允许低于目标反应谱,但低于目标反应谱的频率点不得超过9 个。其在上述频率点下的谱值不得超过目标反应谱值的1.3 倍,否则需检验时程的平均功率谱密度(PSD)能否在频率0.3~25 Hz 范围内包络目标功率谱密度的80%。

(5)对时程的速度积分和位移积分结果进行评价,通过调整加速度时程的基线改善速度和位移时程的零线漂移现象,对于非线性分析,加速度时程的基线调整同样不得改变实测记录的相位谱。此外,时程的位移峰值满足RG1.60 导则中1g峰值加速度对应36 in 峰值位移的要求。

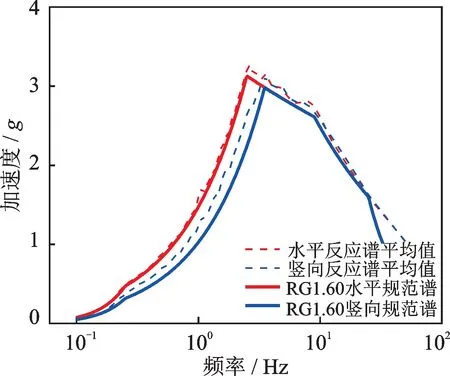

基于上述原则,通过对选取的实测地震波进行频域调幅且保留实测记录的相位,本文根据RG1.60 水平和竖向规范反应谱选取水平和竖向的地震动时程,分别为El Centro,Taft,New1 和New2。选取的 地震波时程平均反应谱与规范反应谱对比如图6所示。

图6 规范RG1.60 反应谱与选出的地震波平均反应谱对比Fig.6 Comparison between RG1.60 code response spectrum and average seismic wave response spectrum

3.3 静载阶段设计结果分析

仅有重力作用时,核电厂高静低动三维隔震结构的隔震层在静载下产生竖向变形,隔震层的中心支座的竖向静载变形位移为102.02 mm。

3.4 动载阶段响应结果分析

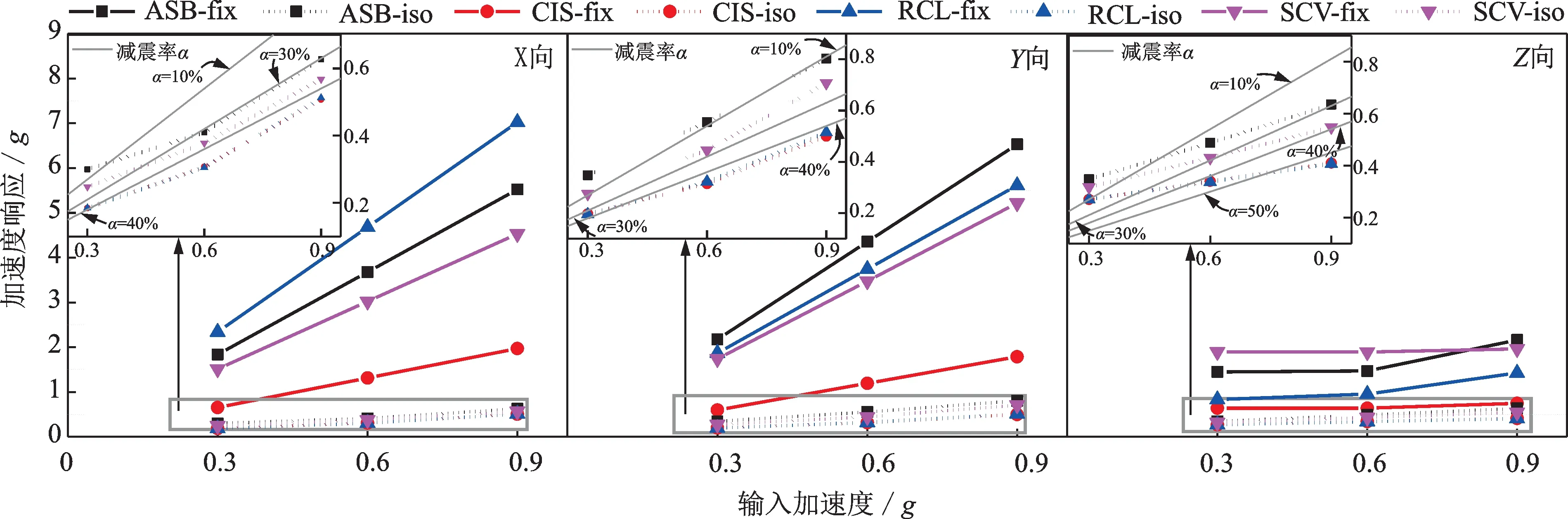

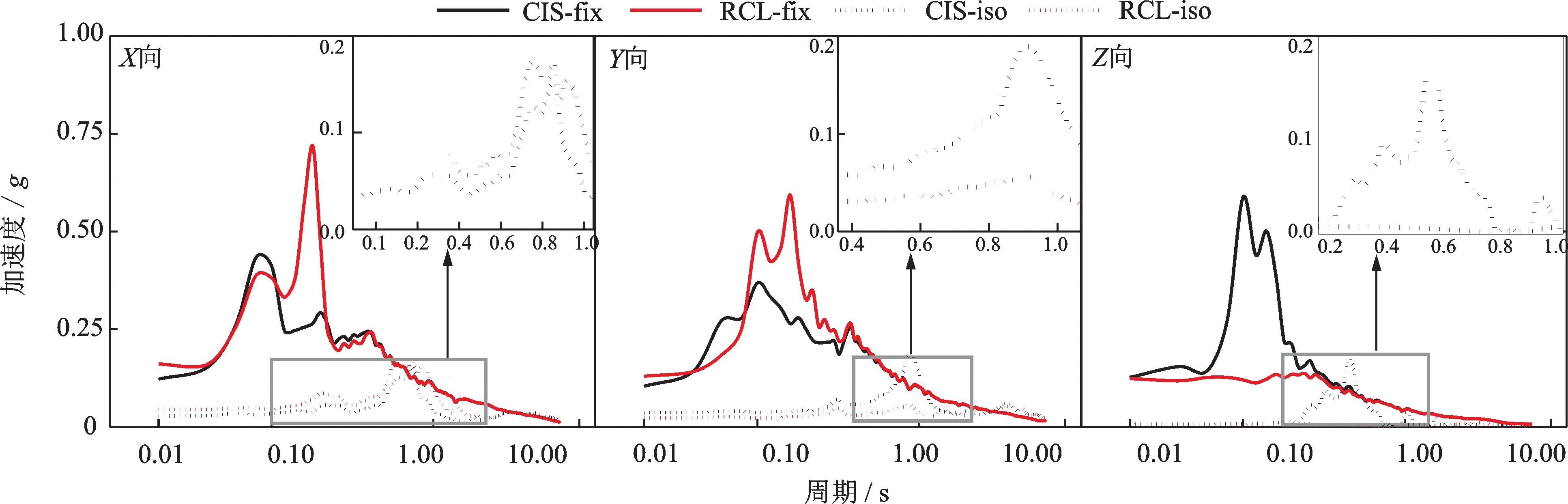

在关键节点区域ASB,SCV,CIS 和RCL 各取一个节点进行响应结果分析。图7 为四条地震波下不同峰值输入时各区域关键节点隔震与非隔震加速度响应包络值,图中非隔震结果为实线,隔震结果为虚线。定义减震率为输入加速度和响应加速度的差值与输入加速度的比,局部放大图中的减震率α用灰实线表示。可以看出提出的核电厂高静低动三维隔震系统与未隔震核电厂相比,水平和竖向加速度响应均有明显的降低。水平隔震结构的减震率可达40%,竖向减震率可达50%。各区域的关键节点隔震后的加速度放大系数均小于1,0.9g输入下竖向加速度控制在设计目标内。

图7 四条地震波下不同峰值输入时各区域关键节点隔震与非隔震加速度响应包络值Fig.7 The envelope value of the isolated and non-isolated acceleration responses of key nodes in each region under four seismic waves with different peak input

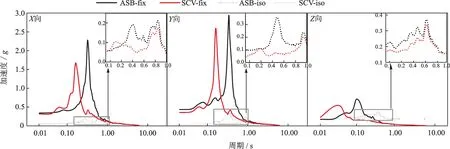

图8 为El Centro 波下上部结构节点在地震波幅值0.6g作用时的三向隔震与非隔震反应谱对比图,从图中可以看出在上部结构周期为0.2~0.3 s 范围内三维隔震系统能有效降低设备三个方向的响应,响应大小均能达到设计目标。

图8 0.6g El Centro 波输入时上部结构隔震与非隔震反应谱对比Fig.8 Comparison of response spectrum between isolation and non-isolation of superstructure with 0.6g El Centro wave input

图9 给出了El Centro 波下内部设备节点在幅值0.6g的El Centro 地震波作用时的三向隔震与非隔震反应谱对比图,从图中可以看出在设备自振周期0.1 s 左右范围内三维隔震系统能有效降低设备三个方向的响应大小,并且随着输入地震动的增大减震效果越好。高静低动三维隔震系统能够在三个方向上有效隔离地震作用,降低结构重要节点以及设备重要节点的加速度响应。

图9 0.6g El Centro 波输入时内部设备隔震与非隔震反应谱对比Fig.9 Comparison of response spectrum between isolation and non-isolation of internal equipment with 0.6g El Centro wave input

图10 为El Centro 波下不同地震峰值输入时的中心支座滞回曲线,图中可以看出水平Y向响应较X向大,0.9g输入时支座硬化效果明显,滞回曲线形状与预期一致。Z向正刚度承担了大部分静载,减小了斜置支座的剪切变形,在地震作用下,正负刚度同时作用,大大降低了动载时的竖向刚度。

图10 El Centro 波下不同地震峰值输入时的中心支座滞回曲线Fig.10 Hysteresis curves of central support with different El Centro wave seismic peak inputs

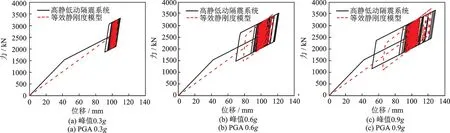

为进一步说明高静低动隔震系统的响应优势,建立等效静刚度模型作为对比,等效静刚度模型与高静低动隔震系统具有相同的静载刚度,重力静载作用下隔震层竖向变形一致。图11 为El Centro 波下高静低动隔震系统与等效静刚度模型的中心支座滞回曲线对比,从图中可以看出等效静刚度模型由于刚度过大,产生的位移小于高静低动隔震系统,滞回耗能能力偏弱,隔震层竖向轴力放大。高静低动隔震系统既能够实现良好的竖向隔震效果,又能充分利用动位移进行滞回耗能,高静低动隔震系统可以选取合适静载刚度,设计满足工程需要的初始静载位移,在不同的性能目标要求下均可满足结构性能指标

图11 El Centro 波下高静低动隔震系统与等效静刚度模型的中心支座滞回曲线对比Fig.11 Comparison of hysteresis curves between high-static-low-dynamic isolation system and the equivalent static stiffness model with El Centro wave input

4 结论

本文提出了一种核电厂高静低动三维隔震系统,并建立了该系统的理论模型。对其进行了静力试验和针对核电厂模型的数值模拟,从中得出:

(1)提出的核电厂高静低动三维隔震系统主要由提供水平隔震的水平隔震单元和提供垂直隔震的高静低动隔震系统组成。高静低动隔震系统由提供正刚度的斜置橡胶支座和提供负刚度的负刚度装置构成。该系统的竖向理论模型说明其具有较高的静刚度以提供静载荷承载能力,具有较低的动刚度,可提供有效的隔震性能。

(2)通过静力试验验证,斜置橡胶支座具有较好的承载力和较大刚度,负刚度装置呈现明显负刚度特性,高静低动隔震刚度系统在动载阶段滞回曲线饱满,具有较小刚度特征。通过理论模型与试验结果的对比,表明所提出的高静低动隔震支座理论模型能较好地反映该系统力学特性。

(3)通过对核电厂高静低动三维隔震系统在地震下的响应进行分析,表明地震作用下,高静低动三维隔震系统对核电厂上部结构和内部设备三向加速度均有良好的降低效果。该系统减震率可达40%以上,提高了核电厂结构在三向地震作用下安全性。