温度和扭矩对新能源减速器传递效率的影响

2024-01-10孟庆振安徽星瑞齿轮传动有限公司

文/孟庆振(安徽星瑞齿轮传动有限公司)

传递效率是减速器最重要的性能指标,对电驱动系统传递效率有着重大影响,且最终表现到整车的续航和能耗上。科技人员通过齿轮精度、轴承阻力、润滑油黏度等各方面对传递效率指标进行不断的优化和提升。本文在基于物理硬件不变的情况下,仅从温度和扭矩的变化,研究传递效率最大化的工况,从而为整车高效发挥电驱动系统性能提供思路。

一、目的

探究润滑油温度和加载扭矩对某新能源减速器传递效率的影响,以便指导整车为延长续航里程,匹配最佳电驱动系统工况。

二、方法

参照《纯电动乘用车用减速器总成技术条件》(QC/T 1022—2015)标准设计试验。试验样品为从产品中随机抽取的1 台减速器,并加注黏度等级为75W/85的齿轮油,采用全面试验的方法,做传递效率对比分析,得到温度和扭矩对传递系统效率的影响。传递效率试验具体如下:

1.试验工况

(1)试验转速:设置500 rpm、6000 rpm、12000 rpm三种转速。

(2)试验扭矩:按额定功率50 kW 计算,且低于减速器最大允许值350 N·m 设置。

(3)试验油温:25℃±2℃、55℃±2℃、85℃±2℃。

(4)试验仅测量正转方向,结合转速、扭矩、油温组合的要求依次测定,结果记录在表1 中。

2.试验结果运用

(1)按所测得的结果绘制出正转在各试验温度下的传递效率- 转速/扭矩曲线图。

(2)减速器综合传递效率取所有检测的传递效率的平均值,按式(1)计算评定。

式中:η为3 种试验转速在3 种扭矩下所测得的传递效率的平均值,即减速器综合传递效率。

三、结果与讨论

1.传递效率试验结果

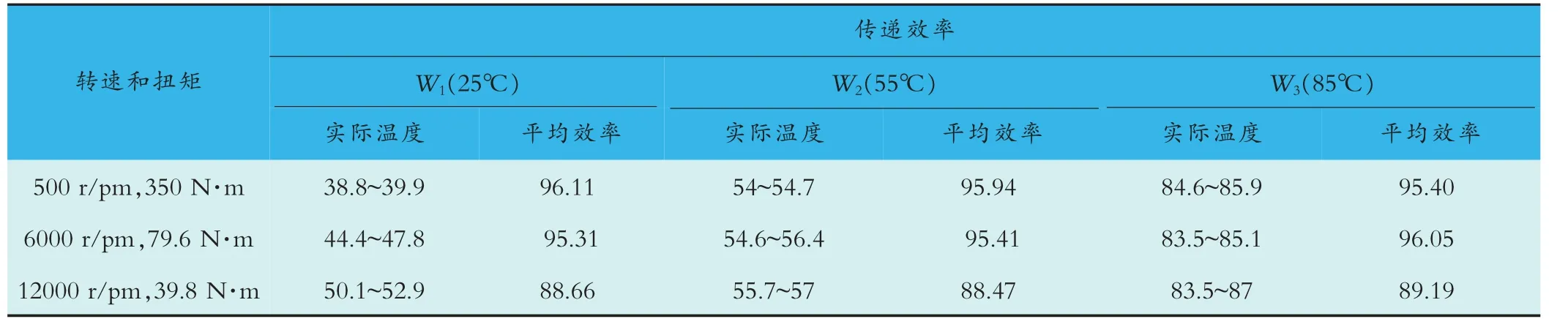

按照上述试验方法进行试验安排,实施6 次试验。结果如表2 和图1 所示。因为W1下的温度难以控制,所以此温度下的传动效率仅供参考,不再做过多分析。

表2 传递效率实验数据

2.讨论

本讨论仅对试验结果进行数据分析,对于其他差异对试验结果的影响暂不做讨论。

(1)转速500 rpm,扭矩350 N·m 工况下的传递效率分析,结果显示:试验温度为38.8~85.9 ℃时,传递效率整体介于95.40%~96.11%,且各工况下传递效率随着温度上升而逐步下降。

(2)转速6000 rpm,扭矩79.6 N·m 工况下的传递效率分析,结果显示:试验温度在44.4~85.1 ℃,传递效率整体介于95.31%~96.05%,且各工况下传递效率随着温度的上升呈上升趋势。

(3)转速12000 rpm,扭矩39.8 N·m 工况下的传递效率分析,结果显示:试验温度在50.1~87℃时,传递效率整体介于88.47%~89.19%,传递效率随温度上升出现波动,先小幅度降低,再大幅度上升。但相比W1、W2工况,此工况下传递效率较差,效率差距较为明显。

(4)在38.8~52.9 ℃温度工况下的传递效率,随着转速升高,效率下降。

(5)在55 ℃中温工况下的传递效率,在转速升高及扭矩下降的情况下出现下降,尤其是在6000 转以后,下降尤为明显。

(6)在85℃高温工况下的传递效率,在转速升高及扭矩下降的情况下出现整体下降趋势。

在齿轮传递系统中,随着传递扭矩的增大,齿轮和轴承的负载功率的损失增加,导致设备发热异常,加剧设备的功率损失。传递系统的工作温度较高,会引起油品添加剂的氧化失效,导致零件运动接触表面间的油膜厚度过低;若温度进一步升高,零件间的油膜破裂,传递系统就会受到破坏。因此,若油品能够在较恶劣的条件下不发生氧化失效,确保零部件的正常工作,则能够减小扭矩的损失,使系统的工作温度保持正常。因此,减少摩擦和磨损是维持设备正常工作温度和提高效率的主要方式。

四、结论

(1)提出采用不同温度下进行传递效率对比的试验方法,最终得出:当温度为85 ℃,转速为6000 rpm,扭矩为79.6 N·m 时,传递效率最高,为96.05%;当温度为55 ℃左右,转速为500 rpm,扭矩为350 N·m 时,传递效率最低,为88.47%。

(2)减速器传递效率在85℃高温情况下能够保持较高水平。因此,建议整车将减速器运行得最多的工况下的温度,控制在85℃左右。

以上研究成果对控制减速器油温、提升减速器的效率具有重要参考意义。