双相钢铸坯微裂纹在冷轧的表现及控制

2024-01-10白玉朋牟海鹏赵晓虎

白玉朋, 牟海鹏,张 帅,赵晓虎,金 玉

(1.唐山钢铁集团有限责任公司 质量管理部,河北 唐山 063000)

冷轧双相钢,尤其是高强度和超高强度双相钢,不仅具有优异的综合力学性能,而且用途极其广泛[1]。双相钢在汽车上使用,不仅能大幅度减少车体重量,还能节能降耗,降低制造成本,受到很多汽车制造厂商的青睐。唐钢双相钢有DP450、DP590、DP780和DP980,DP1180目前是小批量生产阶段,数字代表产品在轧退火后的屈服强度。双相钢由于含较高Si、Mn的成分特点加重了这类钢的脆性,在生产过程中易产生裂纹缺陷[2-3]。在唐钢大批量生产双相钢的过程中,观察冷轧钢带表面质量状态,发现DP780和DP980因裂纹缺陷产生的不合格品较多,因此对这两个钢种展开消除或控制裂纹缺陷的探究。

1 双相钢裂纹缺陷描述

1.1 DP780裂纹缺陷在冷轧退火产品的表现

在唐钢高强汽车板连退产线生产某批次DP780产品的过程中,发现有多个钢卷因表面存在不规则的线状缺陷导致降级判定,利用SIAS表面检测设备检测到钢带表面缺陷云图及缺陷形貌特征如图1所示,图内方框标注位置均为同类型的缺陷。SIAS表面检测设备云图可以显示一整卷钢表面缺陷的分布规律,缺陷按照严重程度利用不同颜色的标签表现在钢带表面上,画框的位置为本文研究的裂纹缺陷,其它位置为非同类型的缺陷。从图中可以看出缺陷集中在钢带的上表面,且密度非常大。

图1 DP780裂纹缺陷SIAS表检分布图

将典型缺陷图像取出如图2所示。从图像中可以看出,缺陷宏观形貌为沿着轧制方向线状缺陷。单一的线状缺陷有明显起点和终点,形状不规则,表检显示的颜色为黑色。线状缺陷上伴随多个黑色的点状缺陷,疑似为不同线状缺陷的交叉点或者起点,线状缺陷长度在150~400 mm左右,宽度为1~2 mm。点状缺陷的尺寸约大米粒大小。缺陷整体类似于分叉较多的树枝。

图2 DP780裂纹缺陷SIAS表检图像

利用唐钢便利的全流程缺陷追溯条件,在酸洗后的SIAS表面检测设备上,通过位置推倒可以找到连退表检上对应位置酸洗后的缺陷形貌如图3所示,线状缺陷有明显起点和终点,形状不规则,表检显示的颜色为黑色。缺陷未经过酸洗轧制时成不规则的树杈状线形缺陷,表检形貌来看颜色为黑色,缺陷长度30~80 mm不等,线状缺陷宽度大约1~2 mm。

酸洗后的缺陷形貌接近于热轧卷上的缺陷形貌。受钢种特性的影响,热轧后钢卷表面有较为明显的氧化铁皮薄膜,无法从热轧的表检上找到缺陷的图像。将缺陷按照质量守恒定律推算铸坯表面上的尺寸,长度大约1~3 mm,由于缺陷在铸坯上过小,在铸坯的表面上也未发现此类缺陷。

1.2 DP980裂纹缺陷在冷轧退火产品的表现

在唐钢高强汽车板连退产线生产某批次DP780产品的过程中,发现DP780同类型缺陷如图4所示。图4的左半部分为SIAS表检设备检测到钢带表面缺陷的云图,从云图来看,DP980缺陷较DP780更加集中,在钢带中间位置,不靠近边部。于DP780不同的是DP980上下表面均有同类型的缺陷。表检显示的缺陷典型形貌在图4右半部分,单一缺陷形貌有明显起点和终点,形状不规则,表检显示的颜色为黑色。线状缺陷上伴随多个黑色的点状缺陷,疑似为不同线状缺陷的交叉点或者起点,线状缺陷长度在150~400 mm左右,宽度为1~2 mm。点状缺陷的尺寸约大米粒大小。

图4 DP980裂纹缺陷连退SIAS表检图像

利用唐钢便利的全流程缺陷追溯条件,查找上游工序的表面质量情况,在酸洗表检的对应位置可发现类似的缺陷,如图5所示所示。DP980在酸洗表检显示为黑白交接的线状缺陷,线状缺陷长度在50~200 mm之间,宽度为1~2 mm。推算到铸坯上缺陷尺寸,缺陷长度为1~3 mm。DP980的热轧表面状况类似于DP780,有一层薄薄的氧化铁皮覆盖,无法看到类似的线状缺陷。推算到铸坯由于缺陷尺寸过小,唐钢现有的检测手段,也无法检测到微小的缺陷。

图5 DP980裂纹缺陷酸洗后SIAS表检图像

1.3 两种裂纹缺陷实物描述

对两个钢种裂纹缺陷取样品进行观察,如图6所示。从图中对比可以看出,两个钢种缺陷外观形貌类似。缺陷在退火后表征为在不规则的树杈状黑色线形缺陷上伴随着黑色的点状缺陷。线状缺陷长度在150~400 mm左右,宽度为1~2 mm,点状缺陷的尺寸约大米粒大小。依据以往的生产经验,从缺陷外观形貌来看,两个钢种的缺陷特征满足裂纹缺陷的特征。可以初步断定这种缺陷为铸坯的裂纹缺陷。受热轧和连铸工艺特点的影响,未在热轧和连铸表面发现类似形貌的缺陷。

DP780表面裂纹实物图像

DP980表面裂纹实物图像图6 两个钢种表面裂纹实物图像比较

图7 裂纹缺陷电镜结果

2 裂纹缺陷微观分析

2.1 缺陷电镜结果

对取到的两个钢种的缺陷样品进行电镜成分分析如图8所示。由于两个缺陷得出的电镜成分结果基本相同,不再做重复展示。唐钢DP780、DP980均为高Si高Mn成分体系,从电镜结果可以看出,缺陷内部无异物,电镜扫描出的成分有少量的Si元素属于正常现象。由电镜成分结果可以排除缺陷为炼钢或浇筑过程中保护渣卷入或Al的氧化物卷入引起的缺陷。

图8 缺陷样品观察位置示意

2.2 缺陷金相结果

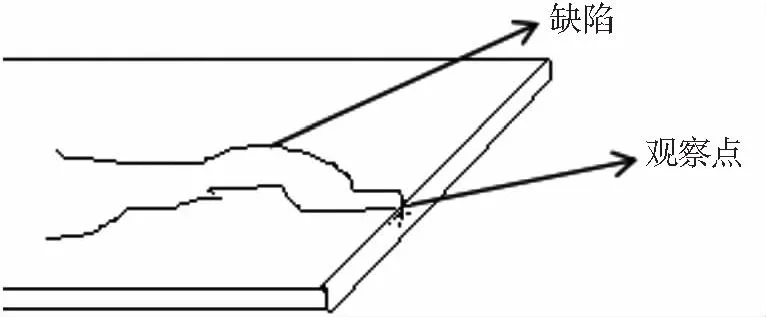

冷轧表现的线状缺陷除去炼钢夹杂物,还剩下裂纹和划伤两类,观察裂纹和划伤需要通过扫描缺陷截面进行观察。为了进一步确定缺陷是否为裂纹缺陷,对两个钢种的缺陷取截面,利用酸侵蚀截面观察缺陷金相,样品观测位置如图9所示。

DP780裂纹缺陷晶相 DP980裂纹缺陷晶相图9 裂纹缺陷金相图对比

使用显微镜对缺陷样品放大200倍进行观察,得到如图10的金相组织。两个钢种缺陷的金相组织基本相同。依据晶相图像看,缺陷截面的端点放大后为黑色的线状缺陷,线状缺陷附近的晶粒较正常位置发白,且晶粒个头较大,为明显的脱碳组织,脱碳组织为铸坯裂纹缺陷经过轧制后的特有特点。线状缺陷放大后可看到,缺陷在宽度方向上延伸到基体内部,两端距离表层约5~20 μm。由此可以更加准确的判断出缺陷为板坯裂纹缺陷。

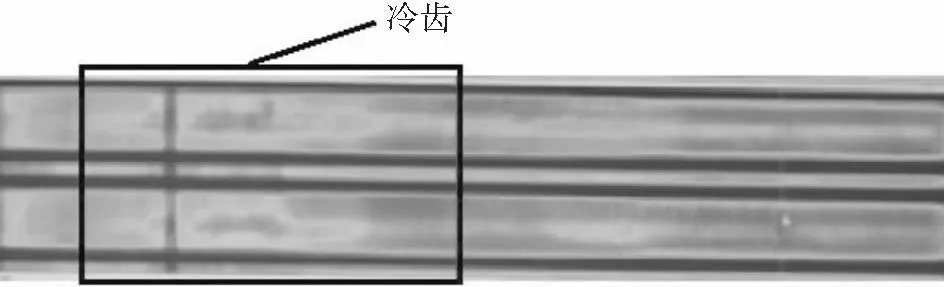

图10 冷齿缺陷示意图

3 裂纹缺陷产生原因分析及验证

裂纹缺陷产生的原因有很多,关键的工艺控制点有钢种成分、连铸保护渣、水口浸入深度、结晶器冷却水量、结晶器锥度、中间包稳态等方面[4-7],结合唐钢的生产实际,针对两个钢种的表面微裂纹缺陷进行了炼钢、连铸整体的工艺调查。

3.1 DP780裂纹缺陷产生原因调查及验证

通过对电镜、金相结果分析缺陷部分存在一定程度的脱碳层,电镜结果分析未发现保护渣以及典型夹杂物;因此断定缺陷为板坯的裂纹缺陷。调查了多块铸坯,均未发现裂纹缺陷,因此可断定这种微裂纹缺陷在轧制过程中延展发达,此微裂纹在板坯和热卷上肉眼观察不可见,从铸坯实物、热轧表检和实物均未发现类似缺陷。

利用唐钢便利的大数据信息化功能,对整个生产过程的关联性进行调查,包括保护渣、结晶器冷却水进水温度、水口的浸入深度、钢水成分等多个因素,裂纹严重的铸坯与正常无缺陷铸坯相比均未发现有明显差异性。在利用热像图观察铸坯浇铸温度变化时发现,热像图存在冷齿的浇铸批次与缺陷产生规律具有很强的对应性。热像图是监测铸坯在浇铸过程中温度变化的云图,冷齿是表示在浇铸坯的过程中温度变化不均匀。从热像图上看,图中画框的位置为温度差异明显,中间位置温度低,两边温度高,且温度分布呈梭子形,冷齿热像图如图11所示。

图11 炉次降判品比例柱状图

为明确热像图冷齿与成品微裂纹的对应性。调查了同批次连铸生产12炉约120根DP780的铸坯,发现冷齿缺陷严重的铸坯主要集中在第2、4炉,将整个批次12炉的DP780放入冷轧进行生产试验跟踪,对应结果如图12所示。冷齿缺陷严重的炉次不合格品比率要远远高于其它炉次。由此可断定控制冷齿对于控制DP780在冷轧退火产品表面表现出的树杈状裂纹缺陷有决定性作用。

图12 不同N含量不合格品比例柱状图

通过以上分析在连铸区域制定了相应的措施,如调整冷却水量、水口插入深度等措施,措施的出发点在于保证浇铸过程中铸坯温度均匀。通过一些措施的实施,冷齿得到改善。后续跟踪产品表面质量时未再发现如此严重的裂纹缺陷,DP780整体表面质量和产品合格率有很大的改善。

3.2 DP980裂纹缺陷产生原因调查及验证

对于DP980表面的缺陷,同样通过对电镜、金相结果分析缺陷部分存在一定程度的脱碳层,电镜结果分析未发现保护渣以及典型夹杂物;因此断定缺陷为板坯的裂纹缺陷。

由于DP980于DP780表面缺陷严重程度和分布规律类似,首先调查了DP980在连铸生产过程中的热像图,但未发现热像图冷齿。之后调查了裂纹缺陷保护渣、结晶器冷却水进水温度、SEN 的浸入深度、钢水成分及温度等多个影响裂纹缺陷的主要因素。发现成分存在一定的差异性。

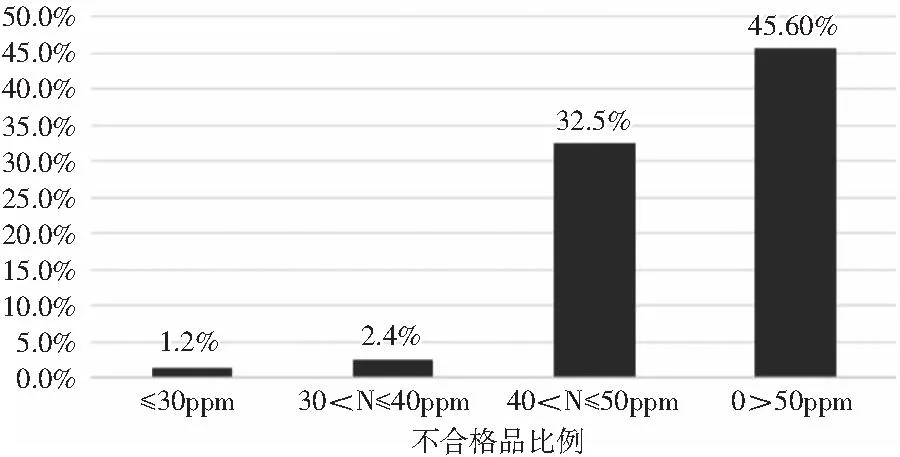

对炼钢过程全流程参数调查均满足控制要求,存在缺陷的钢卷所在炉次与无缺陷的钢卷所在炉次整体工艺控制无明显差异。对缺陷卷所在炉的钢水成分调查发现N含量为54 ppm,高于该钢种平均N含量33 ppm控制水平。通过历史数据统计分析,累计共生产130炉该钢种,对N含量按照4个组次进行划分,对比裂纹缺陷不合格品比例如图13所示。由图中可知,N含量大于40 ppm时裂纹缺陷产生的不合格品比例明显升高。

N>50 ppm

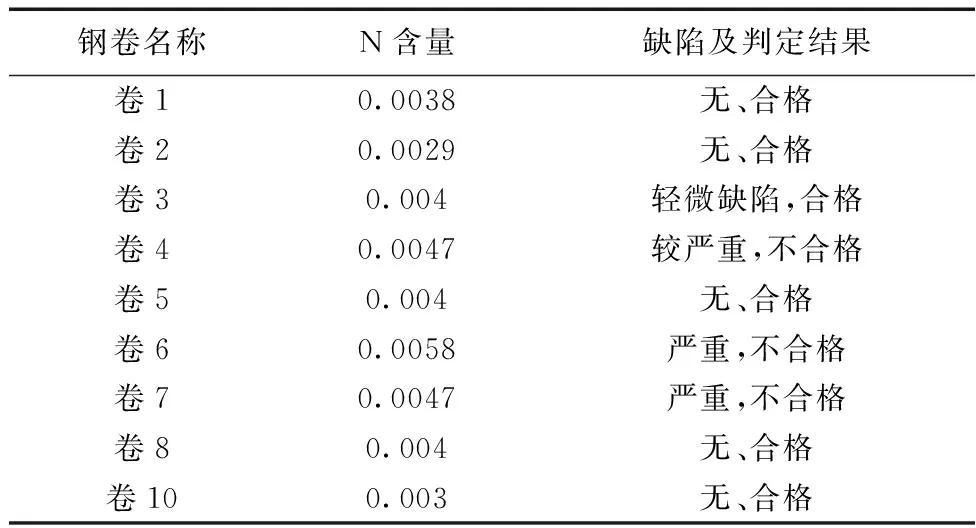

为了验证结论,对DP980进行试验生产。试验结果如表1所示。由试验数据可得结论:N含量高的钢卷裂纹缺陷较严重,从目前数据结果来看,N含量超过40 ppm之后裂纹缺陷产生不合格品的风险很高。N含量超过50 ppm以后,表面的裂纹缺陷非常严重。

表1 不同N含量试验结果

对应的SIAS表检设备截取的缺陷云图实例如图14所示。图表中画框区域为裂纹缺陷,其余位置的缺陷非裂纹缺陷。N含量大于大于等于40 ppm缺陷数量远远超过N含量小于40 ppm的钢卷。针对N含量偏高的问题制定了一些措施。增加钢包下水口区域密封效果,通过改造设备,增加套管碗口氩气保护,提高密封效果;增加钢包下水口区域密封用具厚度等。经过一些列的措施实施,DP980钢种N含量得到明显控制,也没再发生因裂纹缺陷产生的批量不合格。

4 结论

双相钢铸坯微裂纹缺陷由于太过细小在铸坯、热轧钢卷表面均不可见;但是经过冷轧轧制,缺陷会放大延伸,最终在冷轧连退产品的表面形成不规则、带有黑色且有起点的树杈状线形缺陷。

不同强度的双相钢裂纹缺陷产生的原因也不完全相同。对于冷轧整板面的树杈状裂纹缺陷控制,首先关注的重点是连铸过程中温度的均匀性,制定一些有效保证浇铸温度均匀的措施是控制裂纹缺陷产生的关键;其次对于产品非金属成分比例要有密切关注,尤其是N元素的含量,双相钢对于高Si、Mn特殊成分体系的影响N元素对裂纹缺陷的影响极其敏感。

控制浇铸温度均匀性、控制N元素含量可以有效的减少铸坯微裂纹,但不可能完全消除,若想完全消除裂纹缺陷还需对整个连铸工序进行系统的优化。