β相区冷却方式对TA15钛合金组织与冲击性能的影响

2024-01-10翟欣姣张明玉同晓乐王玉佳

翟欣姣,张明玉,岳 旭,3,同晓乐,3,杨 斌,王玉佳

(1.新疆湘润新材料科技有限公司,新疆 哈密 839000;2.大连交通大学 连续挤压教育部工程研究中心,辽宁 大连 116028;3.新疆钛基新材料重点实验室,新疆 哈密 839000)

钛及钛合金具有无磁性、比强度高、耐腐蚀性好以及密度低等众多良好的特性,使得其在生物医学、化学工程、海洋工程、航天军工等各个领域均有大量且广泛的使用[1]。TA15钛合金是一种典型的近α型钛合金,该合金的名义成分为Ti-6.5Al-2Zr-1Mo-1V[2]。TA15钛合金具备中等强度的室温强度以及较为优异的高温强度,同时该合金的热稳定性良好且塑性性能优异,可进行锻造、轧制等塑性加工,故其被广泛的应用在飞机的关键受力构件中,故要求其产品性能具备优异的综合力学性能[3-4]。近些年来,随着航天航空领域的不断发展,故对TA15钛合金的力学性能要求也不断增加,因此对该合金的组织与力学性能的研究是很有必要的。

目前关于TA15钛合金的研究较多,其中赵小龙等人[5]研究了固溶温度对TA15钛合金组织与力学性能的影响,发现固溶温度会影响组织中初生α相含量,随着固溶温度升高,初生α相含量逐渐减少,且析出大量的次生α相。并发现合金强度随着固溶温度升高而增加,而塑性则体现出与之相反的变化趋势。齐铭等人[6]研究了热处理对锻压TA15钛合金棒材组织和性能的影响,发现退火温度会影响组织中初生α相、次生α相以及β相的含量,经对比,合金经820 ℃退火处理后,其强度与塑性得到良好的匹配(其抗拉强度为986 MPa,断后伸长率为13.5%)。谷美邦[7]研究了热处理制度对激光增材制造TA15钛合金力学性能的影响,发现合金经普通退火处理后,组织为细片层α+β超细片层网篮组织,而合金经双重退火处理后,组织为初生α相+超细β转变组织构成的双态组织;在力学性能方面,发现经普通退火处理后,合金强度与疲劳极限均优于双重退火。

综上所述,虽然目前众多学者对TA15钛合金做了相关研究,但热处理温度均是在两相区温度,未对单相区温度处理后的组织进行研究。同时对合金力学性能的研究也是以拉伸性能为主,并未对冲击性能做出研究,故本文根据目前研究现状,对TA15钛合金进行β相区(单相区)加热处理,再进行不同的方式的冷却处理,随后进行冲击性能测试。分析β相区冷却方式对TA15钛合金组织与冲击性能的影响,为该合金的工程应用做出参考。

1 试验材料与方法

本试验材料为直径为130 mm的TA15钛合金棒材,该材料由新疆湘润新材料科技有限公司提供,测得合金主要化学成分为(质量分数,%):6.73Al,2.29V,2.1Zr,1.67Mo,0.01O,Ti余量。使用差热分析法(DSC)测得试验用TA15钛合金的相转变温度为993 ℃。使用锯床以及线切割对试验用TA15钛合金进行切割加工,随后使用高精度等级的箱式电阻炉对合金进行加热处理。根据测得的相转变温度,设定加热温度为1000 ℃,加热时间为1 h,待加热结束后,分别对合金采用水冷、空冷、炉冷三种方式进行冷却。热处理加工完成后,对试样进行微观组织观察并进行冲击性能测试,随后观察冲击断口微观形貌。其中,微观组织腐蚀剂配比为HF:HNO3:H2O=1:3:6(体积比),使用Ziess光学显微镜观察合金的微观组织并拍照,使JBS-750金属摆锤式冲击实验机进行冲击性能测试,测试过程依照相关标准执行,采用一体式Nava SEM 450场发射扫描电镜对冲击试样的断口进行微观形貌观察并分析。

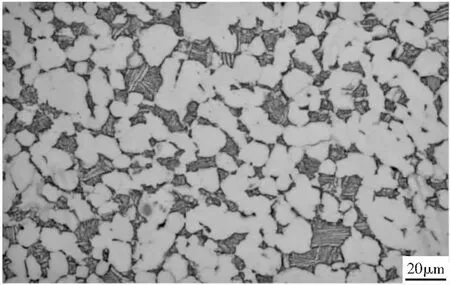

图1为试验用TA15钛合金棒材的原始微观组织(即原始加工态微观组织),可以发现该组织为十分典型的经两相区锻造加工后的双态组织,其主要由大量形貌为等轴状的初生α相以及β转变组织组成,β转变组织中包含形貌为细小条状的次生α相以及残余β相(位于次生α相之间)。

图1 TA15钛合金棒材的原始微观组织

在锻造加工的塑性变形过程中,合金微观组织中包含的初生α相与β相均会产生一定程度的变形,在锻造加工后形成形貌为等轴状的α相。在整个锻造加工过程中,组织中α相的形貌与含量会受到变形量大小、变形温度高低以及变形速度快慢等因素所影响。在锻造加工过程中,随着变形量增加的过程,铸态组织中的原始粗大β晶粒会受到巨大的外应力作用,随后被压扁并且发生一定程度的破碎,并且发生破碎的晶粒会顺着塑性变形的流动方向被拉长并产生扭曲,且顺着塑性变形的方向进行有规律的排列。在塑性变形量达到一定程度后,合金微观组织中会产生一定量的带状结构,在达到一定的条件后,组织会产生再结晶,最终形成形貌为等轴状的α相。

2 试验结果与讨论

2.1 微观组织

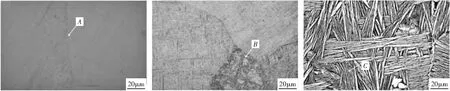

图2为合金经不同冷却方式处理后的微观组织形貌。可以发现,不同冷却方式对合金微观组织形貌影响较大,在水冷条件下(图2a),组织中出现粗大的β晶粒,并有晶界α相(位置A)出现,且晶界α相尺寸十分细小,同时发现组织中出现形貌十分细小的针状α相。在空冷条件下(图2b),发现组织同样是由粗大β晶粒构成,并析出更多的细小针状α相(位置B),且发现针状α相尺寸有所增加。而在炉冷条件下(图2c),相比于水冷与空冷,此时微观组织形貌产生较大的变化,组织中除了粗大β晶粒外,其晶粒被大量粗大片状α相所占据(位置C),且发现晶界α相明显粗化。

(a)水冷 (b)空冷 (c)炉冷图2 经不同冷却方式处理后的微观组织

由于TA15钛合金为近α型钛合金,该合金的β类稳定元素含量较少,即Mo当量较低。故在冷却过程中通常只会形成α′相与次生α相,并无α"相析出[8]。合金在加热过程中,组织会发生α→β相的转变,温度越高,转变越充分。本试验加热温度为单相区,故α相完全转变为β相,在随后的冷却过程中,β相向α相进行转变。不同冷却方式产生的过冷度不同,在水冷时,产生的过冷度较大,原子通常会以切变的方式发生转变,组织中合金元素来不及充分扩散,最终会形成α′相,即经水冷处理后,组织中发生β→α′相[9]。在空冷条件下,因为此时产生的过冷度有所减少,组织中合金元素会进行扩散转变,最终形成细针状次生α相。而在炉冷条件下,因为此时冷却速度十分缓慢,过冷度十分小,同时炉冷条件下会有充分的能量使得组织中的次生α相进行长大,最终形成尺寸粗大的片状α相。

2.2 冲击性能

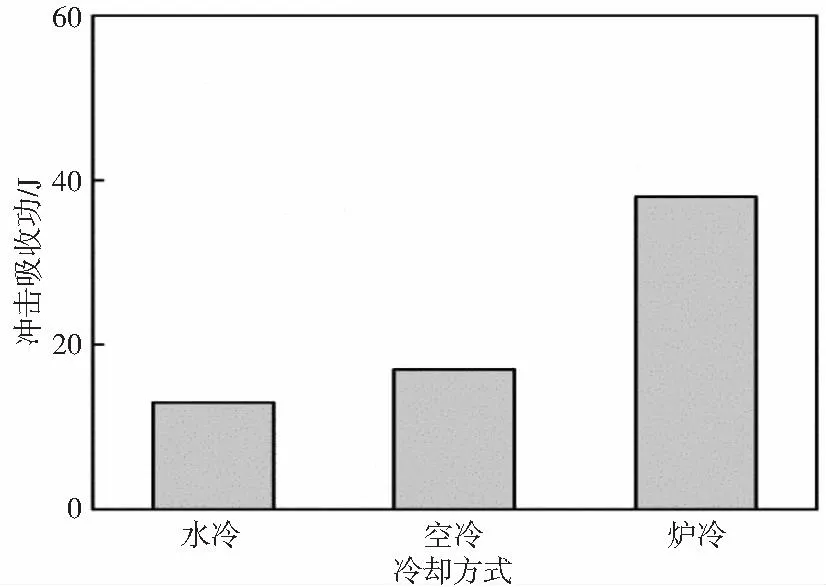

图3为TA10钛合金经不同冷却方式处理后的冲击吸收功。可以发现,三种冷却方式中,合金经炉冷处理后冲击吸收功最大(38 J),其次是空冷(17 J),水冷最差(13 J)。合金的冲击吸收功由两部分构成,分别是裂纹萌生阶段所吸收的能量以及裂纹扩展过程中所吸收的能量[10]。

图3 经不同冷却方式处理后的冲击吸收功

在裂纹萌生阶段,经水冷和空冷处理后的组织均是由粗大β晶粒构成,该类型组织的整体协调性能均较差。二者的区别为水冷组织中的α′相形貌更加细小,在塑性变形起始阶段,组织中的微裂纹会率先在大量的细小α′相中萌生,因为α′相本身具有的硬度较高,且细小的α′相极其容易产生微尺度的不均匀形变,即施加很小的外力就会使得裂纹萌生以及进行扩展。即相比水冷,经空冷处理后的组织中析出尺寸较大的次生α相,其本身的硬度也要低于α′相,故组织的整体协调性能较水冷有所增加,即相比于水冷,空冷在该阶段吸收能量有所增加。因为经炉冷处理后组织中由粗大β晶粒以及大量片状α相构成,片状α相会导致裂纹萌生阶段的组织变形极不均匀,即吸收能量最多。

在裂纹扩展阶段,由于三种冷却方式的组织中均包含粗大β晶粒,裂纹大部分会沿着β晶粒的晶界位置进行扩展,其余部分会在晶粒内部进行扩展。经水冷处理后的组织中α′相最为细小,裂纹较为容易穿过。而经空冷处理后组织中析出的次生α相尺寸较大,裂纹穿过次生α相时需要更多的能量。而炉冷中的片状α相尺寸更多,即裂纹难以顺利穿过片状α相,部分裂纹会绕过片状α相进行扩展,这就导致了裂纹的扩展路径增加曲折,即吸收能量更多。综上所述,经炉冷处理后,在裂纹萌生以及裂纹扩展阶段所吸收的能量最多,空冷次之,水冷最少。

2.3 冲击断口微观形貌

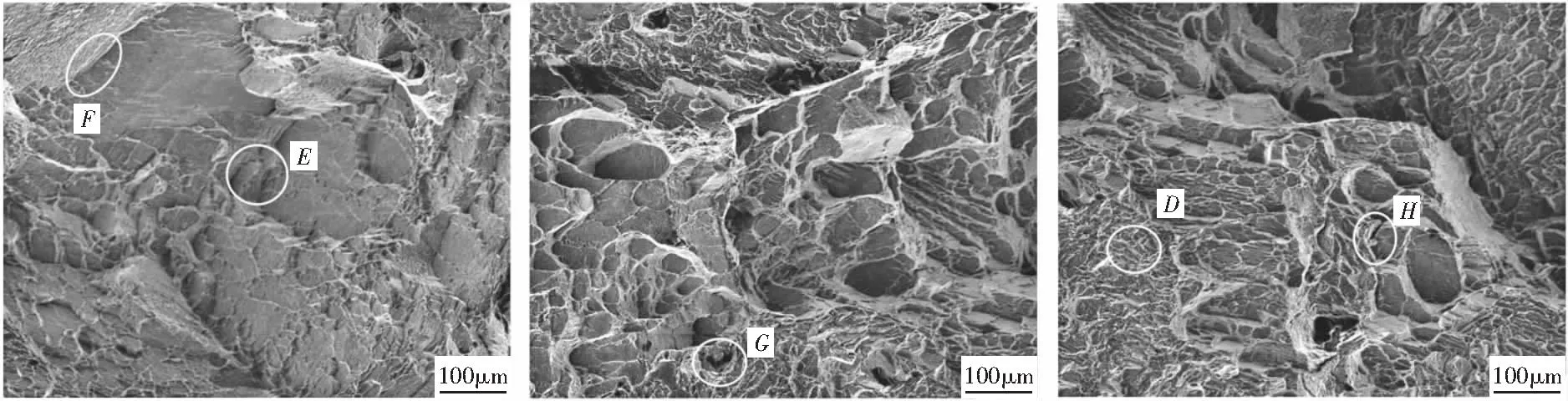

图4为TA10钛合金经不同冷却方式处理后的冲击断口微观形貌。可以发现,三种断口形貌均是以岩石状形貌为主,并有少量尺寸较小且深度较浅的韧窝(位置D)分布在表面,其中经炉冷处理后的断口中韧窝数量较多,从断口形貌判断合金冲击性能高低的主要依据是断口中韧窝分布的数量以及形貌,当断口形貌中的韧窝尺寸较深且数量较多时,合金具备较高的冲击性能,而当断口中分布韧窝的深度较浅且数量较少时,合金的具备的冲击性能较低较低。故根据图4可知,合金在经炉冷处理后合金的冲击性能较高。

(a)水冷 (b)空冷 (c)炉冷图4 经不同冷却方式处理后的冲击断口微观形貌

冲击断口形貌中的韧窝是合金在塑性变形过程中,由于其会产生较快的应变速率,这会使得组中的位错在快速移动时容易产生应力集中现象,从而会引起组织出现大量的微孔,在塑性变形不断进行的过程中,会不断降低位错在运动过程中受到的排斥力,并且会有少量的位错进入微孔中,进而再次使得位错源产生激活,由于整个塑性变形过程中会有大量的位错不断产生,即导致会不断有新形成的位错进入微孔内部,使得形成的微孔不断长大,随后大量的微孔都在冲击断口位置进行汇聚,并且留下痕迹,最终形成大量尺寸较小的韧窝在断口表面分布。由于本文中所设置的热处理温度均为单相区,这就使得合金断口形貌中的韧窝数量较少,这也充分的证实了合金经单相区温度处理后冲击性能较低的理论。

发现三种断口形貌中均存在明显的解理台阶(位置E)以及撕裂棱(位置F),说明合金的断裂类型是以脆性断裂为主。进一步观察发现,在空冷以及炉冷的断口形貌中有空洞(位置G)以及二次裂纹(位置H)出现,水冷的断口中该形貌较不明显。这是因为裂纹在扩展过程中,会遇到次生α相以及片状α相,部分裂纹的扩展路径会产生一定偏转,裂纹通常会顺着α相和β相的晶界交界位置继续进行扩展,此时在界面位置会有孔洞以及二次裂纹出现,因为裂纹发生偏转会消耗较多的能量,故合金的冲击吸收功增加。

3 结论

本文选取TA15钛合金棒材作为研究材料,设置单相区温度进行加热处理,随后进行水冷、空冷以及炉冷三种方式进行冷却,并分析合金的微观组织以及冲击性能,获得以下结论:

(1)合金经三种不同冷却方式处理后,微观组织中均出现粗大的β晶粒,其中经水冷处理后的微观组织中析出α′相,经空冷处理后的组织中析出形貌为细小针状次生α相,而经炉冷处理后组织中析出大量片状α相,且晶界α相明显粗化。

(2)在三种冷却方式中,合金经炉冷处理后冲击吸收功最大(38 J),其次是空冷(17 J),水冷最差(13 J)。

(3)经三种不同冷却方式处理后,合金的断裂类型均以脆性断裂为主,冲击断口形貌均是以岩石状形貌为主,并有少量尺寸较小且深度较浅的韧窝分布在表面。发现三种断口形貌中均存在明显的解理台阶以及撕裂棱,且在空冷以及炉冷的断口形貌中有空洞以及二次裂纹出现,而水冷的断口中该形貌较不明显。