半钢子午线轮胎两段一次法成型机的研制

2024-01-09李志军

李志军

( 江苏中进机械有限公司,江苏 常州 213300)

两段和一次法对于半钢胎而言就是鸟儿的两个翅膀,缺一不可。在半钢轮胎子午化的过程中,这两大工艺一直并行,各有千秋。从2000~2010 年之间,国内以两次法为主,一次法成型机在国内只是零星出现,从2010~2020 年之间,一次法快速发展,甚至导致工艺实施出现了一边倒的趋势,两次法的关注度越来越低,设备发展后继无力。轮胎厂无从选择,甚至两段擅长的AT、MT 轻卡系列都没有对应的设备支撑,作者也在“两段工艺、一次法成型”上进行了五年的尝试,最后决定回归本源,升级两段成型机。其主要的宗旨是:用一次法的设计手法、自动化、智能化要求,以及一次法的核心理念重新设计两段成型机,突破一次法和两次法设备之间的鸿沟。行业里有人把这个设备称作“ 一体机”。

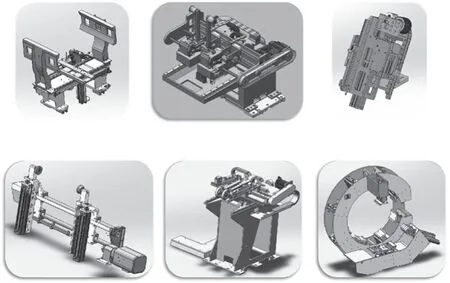

1 半钢子午线轮胎两段一次法成型机

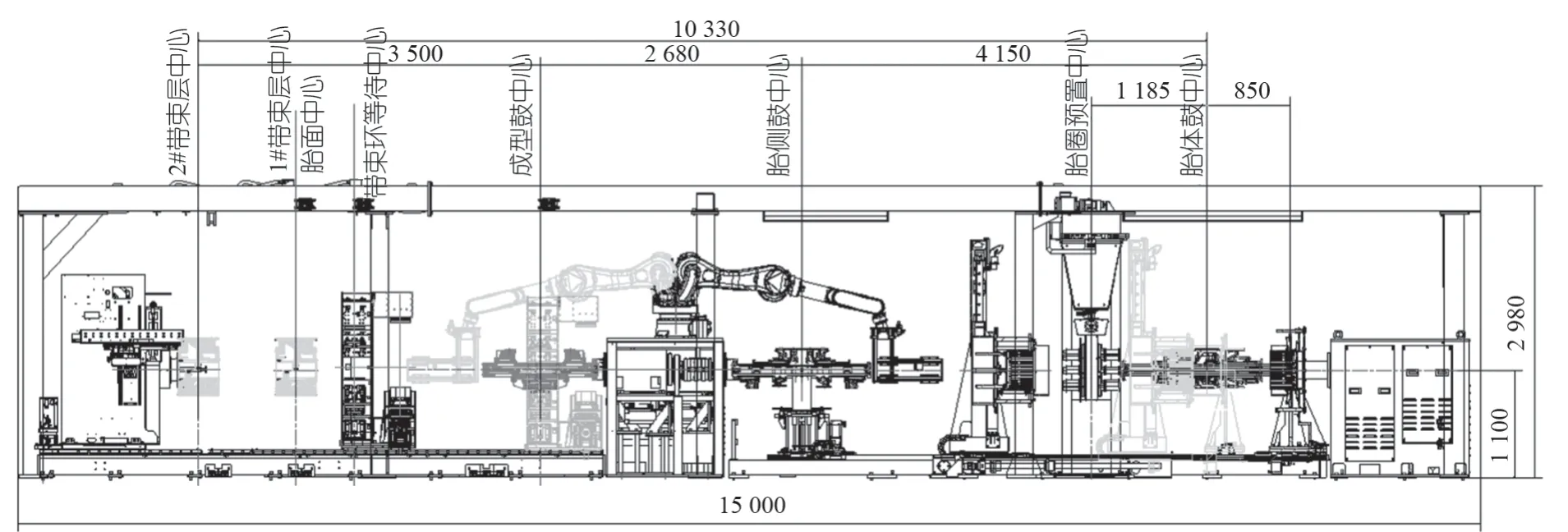

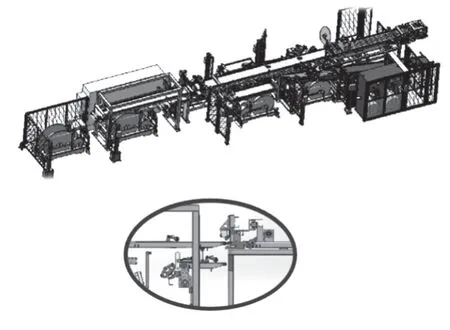

目前机型涵盖1320、1524 两个规格区间,后期还要扩展专用的轻卡系列,一体化设计,主机长度15 m,与传统二次法长度相当,符合CE 安全认证标准,符合成型机绿色设计理念,单循环时间:目前实测185/55R16 单层胎体38 s,205/55R16 双层胎体42 秒;一人操作,整个成型过程中无人干预,并且各物料均有接头3D 视觉检测保证质量;自动上圈和手动上圈可以切换,如图1。

图1 验证机型TAL1320

1.1 主机

设备主机动作顺序:

(1)胎体鼓工位:钢圈预置进,左右侧钢圈同时装载,右侧正反包右移,中鼓起、胶囊同时涨起,贴合内衬层、贴合一层帘布、贴合二层帘布,指形正包、扣圈、胶囊反包,左侧正反包回退并上移,胎体筒夹持环右移,传递胎体筒,钢圈预置进,下一循环。

(2)胎侧鼓工位:装载一次成型胎胚(中鼓膨胀、鼓肩拉开定位),下压辊滚压,贴合环扩张、轴向移动至贴合位,贴合胎侧,正包滚压(同时肩部滚压),机械手卸载一段胎体筒,下一循环。

(3)定型鼓工位:机械手装载胎体筒,平宽收缩并充气,传递环传递胎面复合件,传递环左移,充气定型、滚压、卸胎,下一循环。

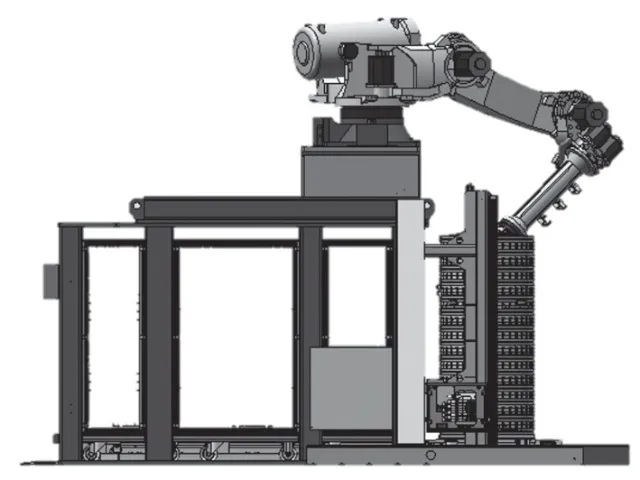

(4)带束鼓工位:带束鼓下移,贴合1#带束,带束鼓左移,贴合2#带束,带束鼓上移,贴合冠带条,带束鼓右移,贴合胎面,带束鼓下移并右移,卸载胎面复合件,带束鼓左移,下一循环,如图2 所示。

图2 设备主机布置图

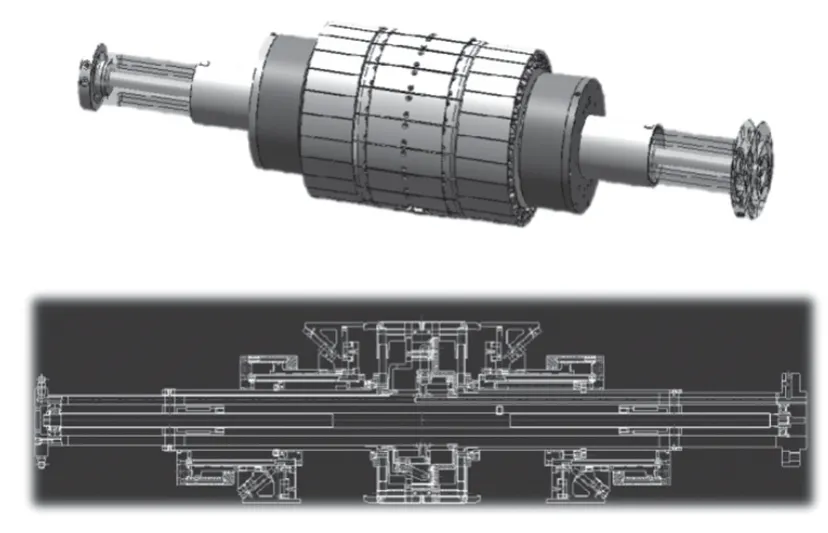

1.2 胎体鼓及驱动箱

胎体鼓及驱动箱:①涨鼓平鼓贴合(一次涨缩);②扩展缺气保用(二次涨缩);③双伺服控制;④胶囊与中鼓一体化;⑤Y 型密封后置;首先,本机型是针对两段成型的大径贴合方式,在普通PCR 轮胎的贴合中,胎体鼓的中鼓及侧鼓仅一次涨缩就可以实现自动贴合。预留的缺气保用功能可以通过更换不同的中鼓实现,如图3 所示,中鼓留有一定的凹槽,在贴合完内衬层之后,再膨胀一次会使得内衬层紧贴在鼓板之上而形成凹槽,而此处可以贴合型胶,也就是支撑胶。

图3 胎体鼓及驱动箱

1.3 胎侧贴合鼓

胎侧贴合鼓:①胎侧平鼓贴合;②胎侧基鼓定长裁断、自动贴合;③鼓旋转及中鼓平宽由伺服控制;④侧鼓可涨缩、分合;⑤接头检测。胎侧自动贴合的实现是两段一次法成型机的重要标志,也是行业内两段成型机发展的重大成果,具有里程碑意义,其依靠的技术主要有两个:首先两侧的平鼓支撑;其次基鼓定长以及伺服吸盘对于头尾的抓取。另外,接头3D视觉检测的使用也是对胎侧工位自动的强有力保障,如图4。

图4 胎侧贴合鼓

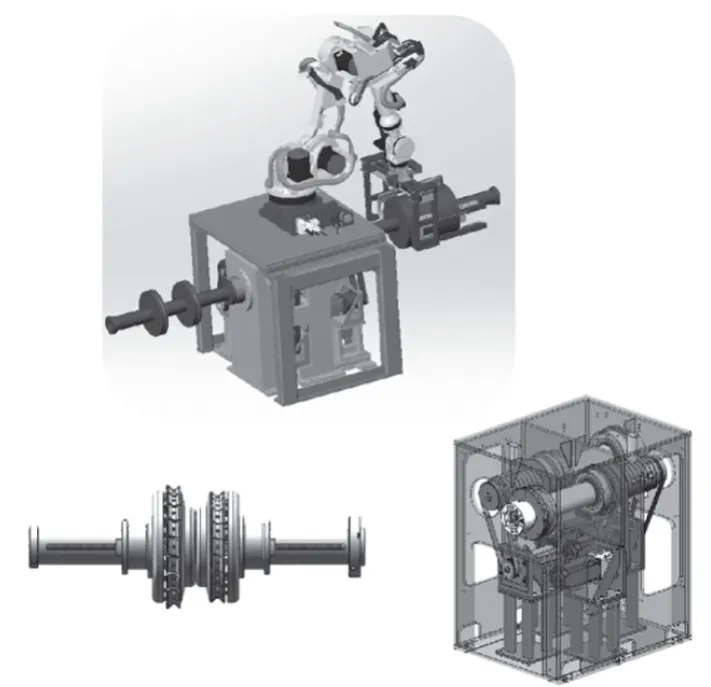

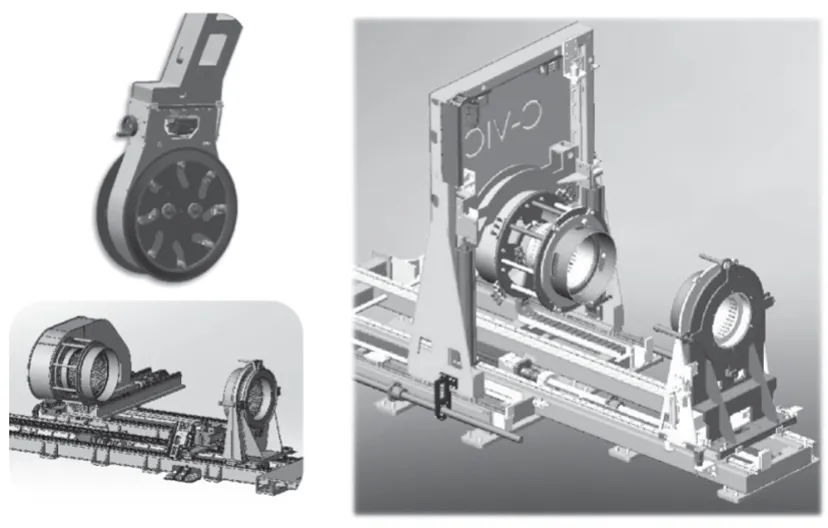

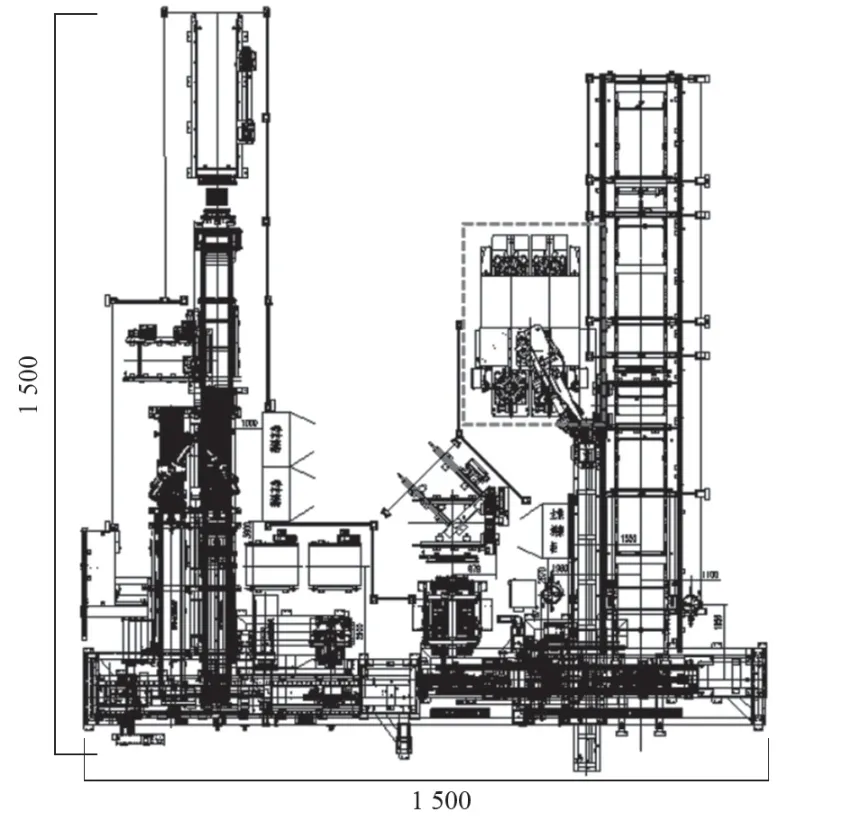

1.4 胎侧鼓及定型鼓传动箱

胎侧鼓及定型鼓传动箱:①胎侧鼓与定型鼓共用机箱;②胎体筒一次传递;③一段、二段合成一体。机箱共用之后,解决了两个问题:第一传递胎体筒方便,空间比较小,使得利用机械手传递胎体筒成为可能;第二主机线缩短,尤其是两根主轴前后交错,使得主机线大大缩短;而胎体筒通过机械手一次传递,首先代替人工、提高了传递精度,其次因为胎体筒直接传递,可以明确避开各个部件的接头位置,提高轮胎品质,传统的成型机人工卸下一段胎胚筒,经过传送装置传递,再人工上胎胚筒,是做不到这一点的。两个机箱的共用,也彻底打破了两段成型机是由两台设备组成的固有模式和思维。中进公司也希望有更多不一样的模式出现,而不仅仅是目前出现的这一种。如图5。

图5 胎侧鼓及定型鼓传动箱

1.5 带束鼓及机箱

带束鼓伺服涨缩:可以适应不同规格而不必更换瓦块。

3D 视觉检测系统:①能够实时扫描带束侧胶料贴合效果,排除不合格轮胎接头造成的轮胎质量事故;②因能够实时监控,实现了自动贴合胶料的目的,降低了劳动强度,如图6。

图6 带束鼓及机箱

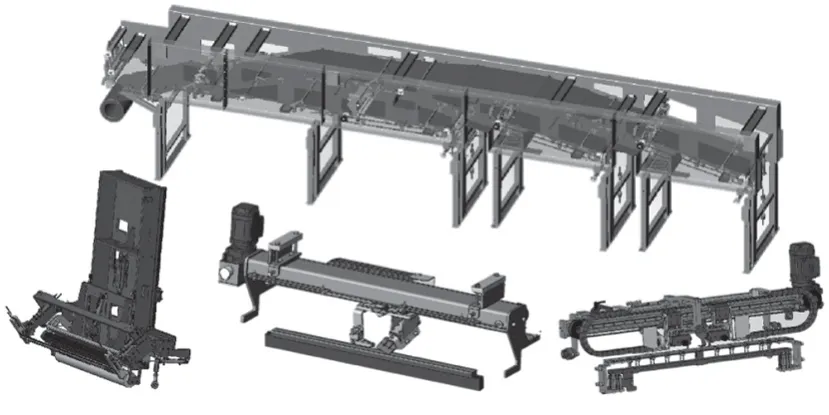

1.6 主机各部件

主机各部件:①胎胚筒传递环:将胎胚筒从胎体鼓传递至胎侧鼓;②正包压辊:胎侧贴合后,对胎侧进行正包滚压;③接头缝合压辊:内衬层、帘布贴合后,对接头进行缝合,可选择使用;④下压辊:对一段胎胚筒进行滚压,尤其是胎侧贴合部位;⑤二段后压辊:在胎胚定型过程中进行滚压;⑥带束传递环:传递胎面复合件、对胎面进行定型滚压、卸胎,如图7。

图7 主机各部件

1.7 正反包及上圈

机外上圈,同心对正,推压传递钢圈:两段一次法成型机首次实现了机外上圈,即在安全区域以外上圈,这打破了整个两段成型行业中必须人工将钢圈套到贴合鼓上的历史。机外上圈,不仅提高了效率,保证了人身安全,也使得自动上圈成为可能。为两段成型机的全自动运行,写下了最后一笔,如图8。

图8 正反包及上圈

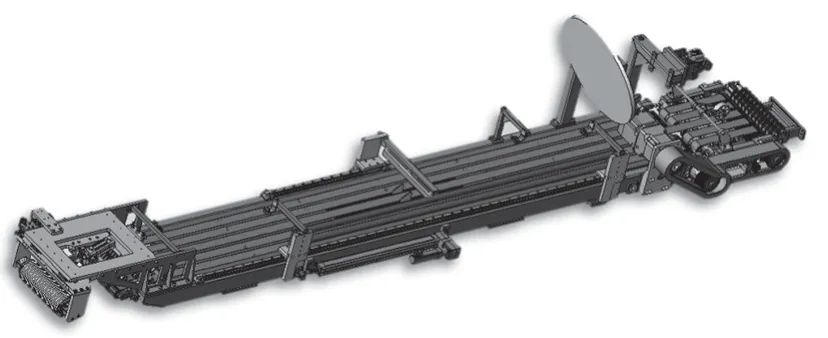

1.8 胎体供料架

胎体供料架:①多片压辊方式;②压板方式自动贴合内衬层;这两种方式的应用主要因为胎体筒的自动卸载,传统两段在贴合时通常有一块鼓瓦比较光滑,可以将内衬层的头部粘住,但内衬粘牢的同时就给卸胎体筒带来了一定的困难,人工卸胎可以掩盖这一问题。采用多片压辊、压板以及鼓板的非光滑表面不仅解决了内衬层自动贴合的问题,也同时解决了自动卸载胎体筒的问题;③板式结构设计:整齐、美观、大气;④帘布连续贴合:通过一定的算法,两层帘布在供料架上做好接头预分布,贴合时一次贴完两层帘布,大大提高了贴合效率;⑤小块帘布去除、接头避开:通过一定的算法,将距离较小帘布接头去除,提高轮胎的均动指标;⑥内衬层超声波裁断;⑦帘布热勾刀裁断,如图9。

图9 胎体供料架

1.9 胎侧供料架

胎侧供料架:①平鼓自动贴合;②上鼓定长裁断;③机械定中;④热钩刀裁断;⑤伺服抓取胎侧首尾。胎侧平鼓贴合与胎侧的首尾伺服抓取,完美的解决了两段成型中的胎侧自动贴合问题,是历史性的突破。辅以胎侧接头的3D 视觉检测,彻底实现了胎侧工位的无人化,如图10。

图10 胎侧供料架

1.10 带束层供料架

带束层供料架:①带束层下贴合;②E+L 自动纠偏;③热勾刀裁断;④自动定长及二次测长;⑤全过程磁力吸附;经过近十年的验证,结果表明,下贴合对比上贴合而言,带束层没有经过二次传递,自动接头率大大提高,如图11。

图11 带束供料架

1.11 胎面供料架

胎面供料架:①超声波裁断;②胎面首尾加热;③二次测长;④上鼓纠偏自动贴合,如图12。

图12 胎面供料架

1.12 双工位布局

设备均可扩展双工位布局:包括带束、胎面、冠带、胎侧,胎面可自动切换上料,这样可以大幅减少物料更换时间浪费,设备稼动率较单工位可提升15% 以上。如图13 :

图13 双工位布局

1.13 冠带条供料架

冠带条供料架:①张力区域分开,独立控制;②张力范围10~50 N ;③恒张力:±2 N ;④缠绕过程中可分区域变张力;中进所采用的冠带张力控制方法,其独到之处在于控制力和速度分开,力控制力、速度控制速度,如图14。

图14 冠带条供料架

1.14 自动上圈系统

自动上圈系统:①采用隔离塑料托盘的方式,最大程度保证了钢圈自身形状的保持,尤其是三角胶的倾斜角度;②采用机械手进行钢圈、托盘、小车的抓取,包括自动上圈,降低劳动强度的同时,大大减少了人工干预的不确定性;③钢圈位置实时检测,保证了抓取的准确性,避免了码垛方式高规范要求;④通过胎胚周转小车实现与工厂物流线AGV 小车等的衔接工作,如图15。

图15 自动上圈系统

图16 自动上圈位置示意图

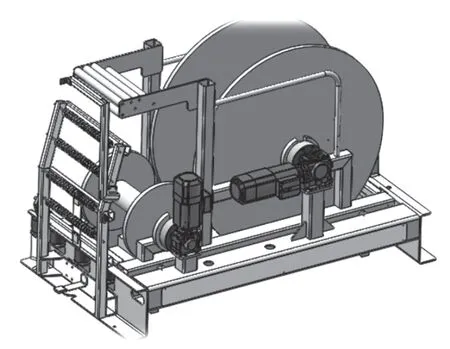

1.15 导开装置

导开装置:①双电机控制,“ 零张力” 导开,最大限度减小物料的拉伸变形;②匀速导开;倒卷功能;③可选台车纠偏功能,如图17。

图17 导开装置

2 结语

综上所述,江苏中进机械有限公司通过近两年时间,厚积薄发,以一次法的核心理念及智能化技术从根本上提升两段成型机,打破了一次法和两段之间的鸿沟,实现了“ 两段工艺,一次法效率” 的目的。将两段成型机真正做到了全自动、无人操作的国际领先水平。