炭黑及粉料智能称量控制方法

2024-01-09叶峰栾升国章海龙

叶峰,栾升国,章海龙

( 杭州中策清泉实业有限公司,浙江 杭州 311404)

现代橡胶轮胎工业领域中,密炼机上辅机自动控制系统在实际生产过程中的使用已经非常普遍。一般情况下,上辅机系统主要负责各种物料,如胶料、炭黑、粉料、油料、小料的称量、准备,并控制密炼机进行自动密炼生产。

上辅机系统在进行炭黑、粉料称量过程中,由于各种干预因素(如有炭黑输送的日罐内残余空气的影响,秤斗呼吸滤袋堵塞,平台振动,物料潮湿、结块,称量参数设置不合理等)的影响,经常会出现称量超差、超时现象。

在有气力输送的上辅机系统中,如果日罐除尘器滤袋堵塞,或者正在进行气力输送,物料潮湿、结块,在这些典型情况下进行炭黑、粉料称量,更是极易出现炭黑、粉料称量超差。

某些粉料比重很低(如木质素),下料速度慢,极易出现称量超差或者超时。

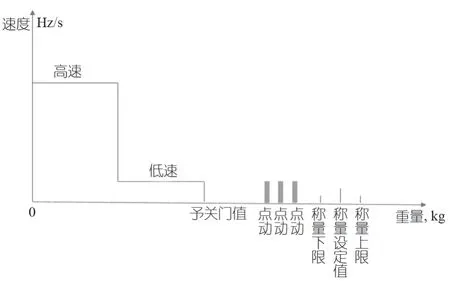

传统的炭黑、粉料称量控制方法,称量动作主要包括快称、慢称、点动等,如图1 所示,现有技术中的上述控制方法在实际生产中经常会出现慢称动作一停,就直接出现超差的情况。如果出现超差、超时等情况,需要人工不断的调整各种称量参数,如慢称值、提前量、调整值、点动值,变频高速值、变频低速值等。这些比较专业的参数,好多工艺、设备、操作人员经常弄不清楚,造成称量合格率低。

图1 常规炭黑及粉料称量控制工艺图

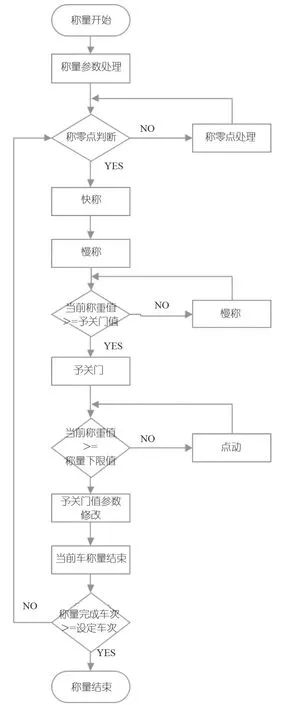

此外,现有技术中常规的炭黑及粉料称量控制方法的流程如图2 所示,主要包以下步骤:在快称阶段以较快的速度控制称量下料机构下料,然后进入慢称阶段以较慢的速度控制称量下料机构下料,直至秤内物料的称重重量达到预设的予关门值,控制称量下料机构停止下料。若关门后当前称重值未达到称量下限值,则以点动称量的方式控制补料。大量的实践发现,点动值设定不合理,会经常出现超差,或者因为点动下来的料少,系统会频繁进行点动- 判断误差再点动等反复动作,导致称量超时。

图2 常规炭黑及粉料称量控制工艺流程图

炭黑、粉料称量合格率是保障密炼后胶料质量的一个关键指标。物料称量合格率的高低,直接影响最终胶料的品质如何,是胶料品质的一大重要保证和前提。因此,如何在减少人工参与的情况下提高炭黑、粉料的称量合格率及称量效率,从而提高胶料质量,是密炼生产、工艺、设备人员的一大重要任务。

为了解决上述问题,我们在生产实践中研发了一种新的炭黑及粉料智能称量控制系统及方法,对现有的称量控制方法进行改进,在减少人工介入的情况下可以充分提高炭黑及粉料称量的合格率及称量效率。

1 常规炭黑及粉料称量控制工艺

上辅机系统炭黑及粉料的常规称量控制工艺,可以参考图1,常规炭黑及粉料称量控制工艺图所示。

常规炭黑及粉料称量控制工艺动作,主要分高速称量,低速称量,予关门,点动等几个环节。需要人工设置的参数类型比较多,如:慢称值,提前量,点动值,调整值,变频高速值,变频低速值等。部分需要人工在上位机电脑画面中设定的参数,如图3 所示。

图3 常规称量方式,上位机电脑画面中部分参数设置

常规的称量控制方法,存在如下的问题:

(1)快称直接变为慢称,导致容易出现称量超差现象。

(2)每种物料设定的提前量值,当日罐内物料状态不同、配方称量误差要求不同时,需要经常人工调整提前量。

(3)提前量值的自动调整效果不理想,极易超差。

(4)频繁点动称量容易导致称量超时、超差。

(5)参数设置专业性较高,不利于普通用户理解,使用。

2 炭黑及粉料智能称量控制工艺

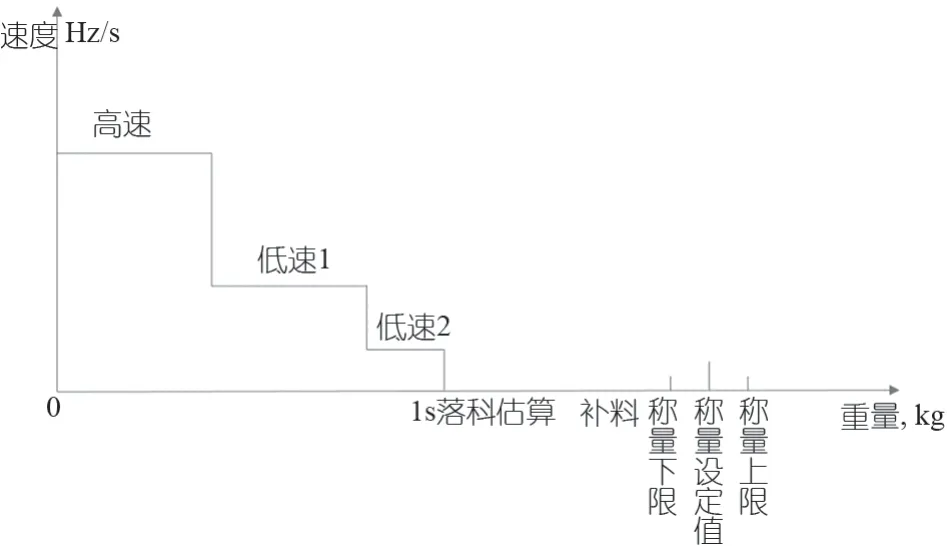

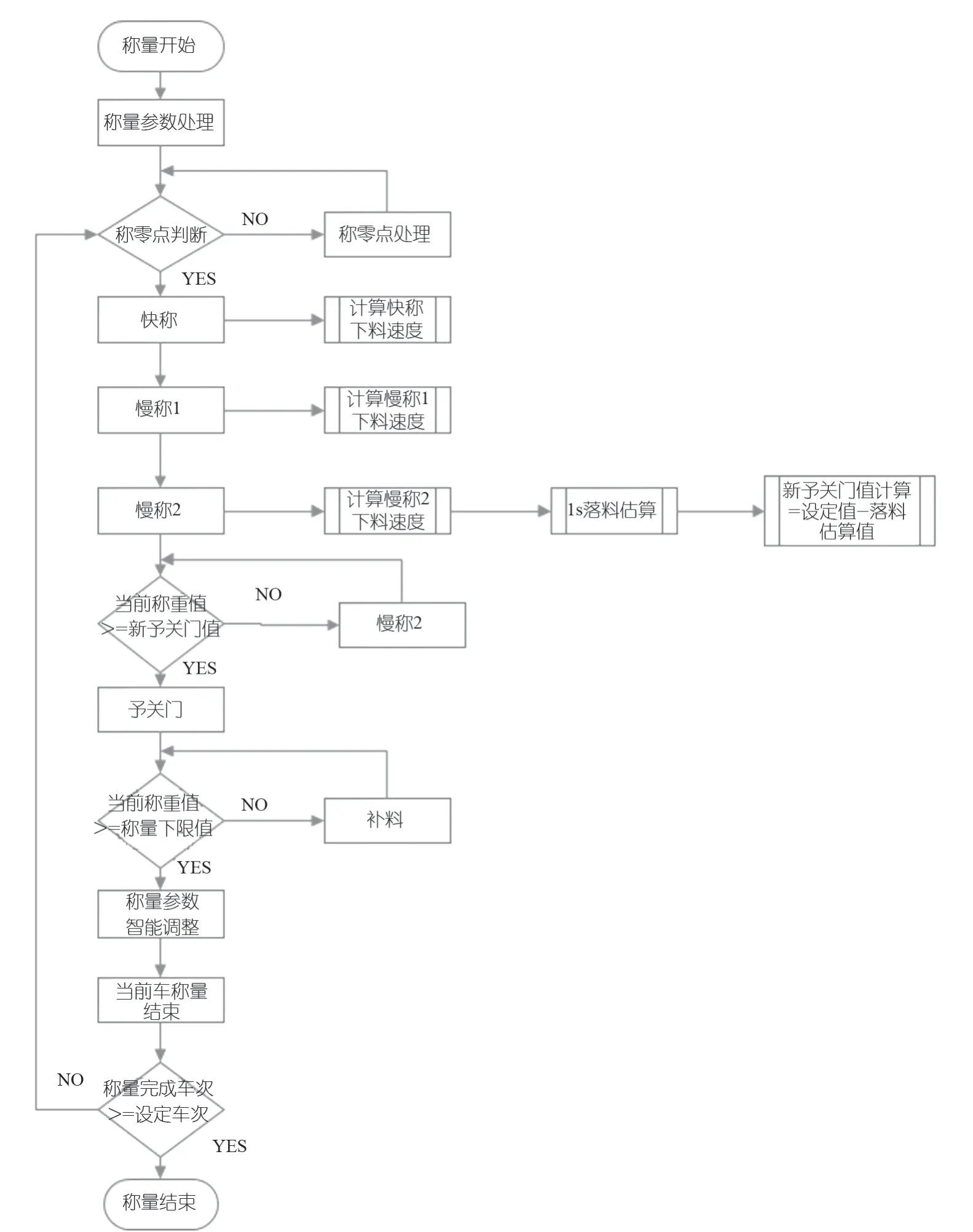

炭黑及粉料智能称量控制工艺,可以参考图4,炭黑及粉料智能称量控制工艺图所示。

图4 炭黑及粉料智能称量控制工艺图

炭黑及粉料智能称量控制工艺动作,较常规称量,增加了一级慢称作为快称的缓冲,避免冲料现象。系统称量动作主要分高速称量,低速1 称量,低速2 称量,新的予关门,物料补足等几个动作。

系统在称量过程中,会自动计算低速1 和低速2称量阶段的称量下料速度,在低速2 阶段,智能估算螺旋电机停止后1 s 时间内,称量系统在惯性作用下落到秤斗内的物料重量,并据此1 s 落料估算值控制螺旋电机何时停止低速2 称量。这是本智能称量控制工艺的重点及核心。

低速2 称量动作结束后,经过1 s 的惯性落料,系统判断此时的称量物料重量是否达到称量误差允许的范围之内,如果未达到称量范围的下限值,则启动物料补足动作,以图7 所示变频低速2 所设定的频率,低速称量物料到称量下限值。

新的炭黑及粉料称量控制方法的流程图,可以参考图5,炭黑及粉料智能称量控制流程图。

图5 炭黑及粉料智能称量控制流程图

系统需要人工设置的参数有:慢称值1,慢称值2(新增参数),变频高速值,变频低速值1(新增参数),变频低速值2 等。系统对称量参数的设置进行了优化,这些参数简单,易理解,不需要在上位机中设定,仅需结合物料特性,在图7 画面中设定即可。系统具有参数的智能调节功能,一种物料称量结束后,会自动调整每一种物料的参数值为最佳参数。

3 炭黑及粉料智能称量系统参数设置

在触摸屏的起始画面中,点击“ 参数设置1” 按钮即可选择进入炭黑及粉料称量称量参数设置画面。如图6,登录画面所示。

图6 登录画面

在打开的最新称量参数设定画面中,可以进行炭黑及粉料称量参数设置的设置,如图7 所示。

图7 最新称量参数设定画面

3.1 炭黑称量参数设定

如图7 中所示,在此画面的上部区域,可以设置炭黑称量系统的各项参数,如炭黑慢称值1,慢称值2(新增参数),变频高速值,变频低速值1(新增参数),变频低速值2 等。需要注意的是系统对每一项参数均预先设定好了有效设定值范围,超过此有效范围的参数,自动取参数有效范围的最大值或者最小值,设置过程中需要注意。

具体可以参考图7。

为了避免无关人员误操作,对这些称量参数的设定增加了操作权限保护,需要以管理员身份进行用户登录后才能进行参数设置。

3.2 粉料称量参数设置

如图7 中所示,在此画面的下部区域,可以设置粉料称量系统的各项参数,如粉料慢称值1,慢称值2(新增参数),变频高速值,变频低速值1(新增参数),变频低速值2 等。设置过程中需要注意各个参数的有效设置范围。

同样需要注意的是这些参数也有权限保护。

4 炭黑及粉料智能称量控制系统的特点

对比常规称量控制方法,本智能称量控制系统具有如下特点:

(1)增加了一级慢称作为快称的缓冲,避免高速直接变为慢速,可以有效避免称量过程中的冲料现象;

(2)在慢称1,慢称2 称量过程中实时计算称量落料速度,在慢称2 阶段智能估算1S 时间内的炭黑或者粉料的称量落料值,估算的结果作为新的予关门值取值的重要依据,取消了常规称量控制方式提前量的值取方法,可以有效的避免称量超差现象;

(3)取消了点动动作,改为补料动作。慢称2 称量动作结束后,经过1S 落料时间,系统自动判断称量的物料重量是否进入称量误差允许范围之内。如果称量的物料重量小于称量下限值,则采用补料动作,以变频低速值2 所示的速度进行低速称量,一直到大于等于称量物料的下限范围,避免了常规称量控制模式下,不断点动所造成的称量超差、超时现象;

(4)称量参数设定后,在实际称量中,对于低速值1,低速值2,变频低速值1,变频低速值2 这4 项参数,根据是否称量超差,是否有超差趋势以及及低速称量时间是否过长,会智能进行称量参数的正反向调整,既保证称量精度,又保证称量效率;

(5)称量参数设定简单,易于理解,一次设定后系统会自动进行参数修正,保持参数在一个最佳范围内,减少用户的参数维护工作量。

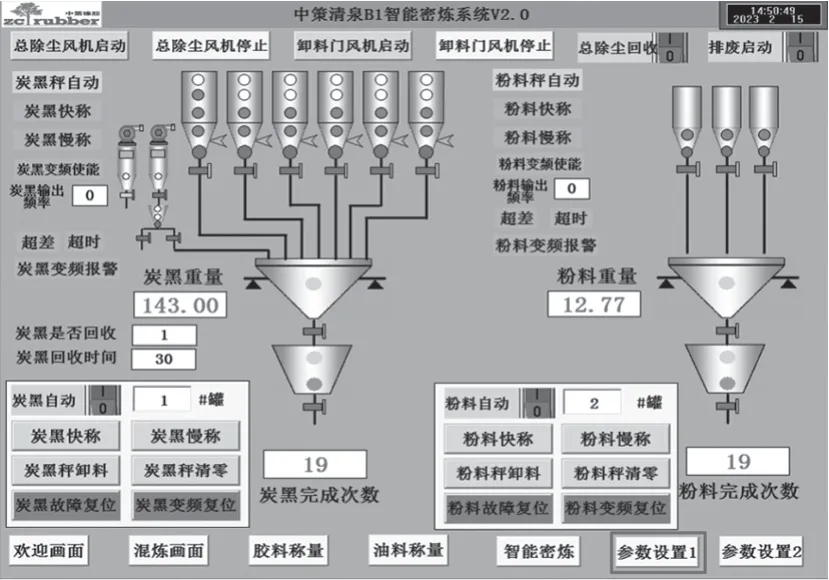

5 生产过程监控

系统称量过程中的实时监控,可以参考图8,炭黑及粉料称量监控画面。在这个画面中,可以实时看到炭黑及粉料的称量情况,如电机的高低速称量切换过程,称量过程中变频器速度的变换,称量是否有异常,切换手动操作等均可以在这个画面中进行。

图8 炭黑及粉料称量监控画面

6 称量报表查询

6.1 车报表查询

在上位机软件车报表中,可以查询到每一车胶料所实际称量的炭黑、粉料重量情况,如图9,每车数据信息报表所示。

图9 每车数据信息报表

6.2 批报表查询

在上位机软件批报表查询中,可以查询到每一批次胶料中各种物料的称量情况,如图10,批报表查询所示。

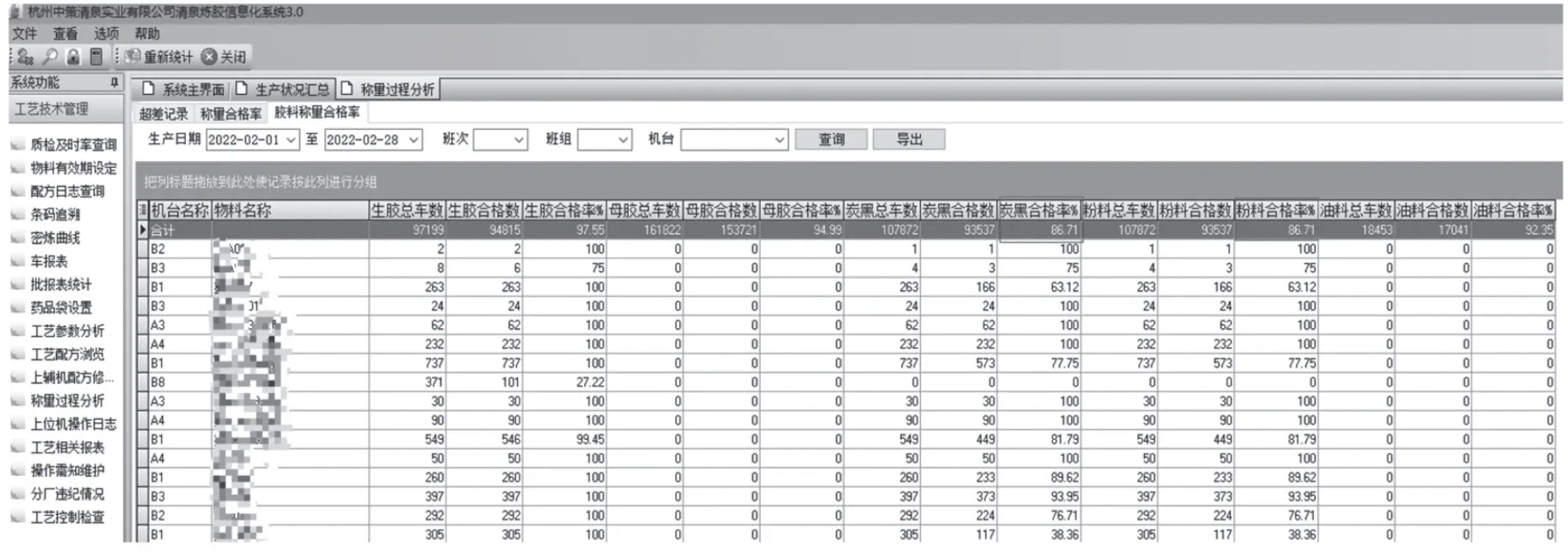

7 采用不同方式称量合格率查询对比

7.1 采用常规方式称量合格率查询

下面查询了从2022.2.1 到2022.2.28 期间,公司所有混炼机台采用常规方式称量炭黑及粉料的合格率情况,从表格中可以看到,炭黑及粉料的平均称量合格率为86.71%。具体如图11 所示。

图11 采用常规方式炭黑及粉料平均称量合格率情况

7.2 采用智能称量方式的称量合格率查询

下面查询了最新的从2023.2.1 到2023.2.28 期间,所有混炼机台采用炭黑及粉料智能称量控制方式称量炭黑及粉料的平均合格率情况,从表格中可以看到,炭黑的平均称量合格率达到了99.87%,粉料平均称量合格率达到了99.51% ;炭黑平均称量合格率提高了13.16%,粉料平均称量合格率提高了12.80%,无论是炭黑的平均称量合格率还是粉料的平均称量合格率,均有了大幅度的提高。具体如图12 所示。

图12 采用智能称量方式炭黑及粉料称量平均合格率情况

8 经济效益分析

炭黑及粉料称量合格率分别提高了13.16% 和12.80%,对终炼胶质量的提升,按照1% 计算,按照终炼胶胶料合格率每提升1%,节省不合格胶料的加工成本260 元/t 计算(全公司共10 条混炼线),每条线日产能按照230 t 计算,日混炼胶产能为 230x10=2 300 t,折算为终炼胶产能为 2300÷2.5=920 t

每天可以创造效益 920×1%×260=2 392 元;

每月可以创造效益 2 392×30=71 760 元;

每年可以创造效益 71 760x12=861 120 元。

9 结语

综上可以看出,在不需要设备硬件改造费用,不需要停产改造的情况下,仅需对原控制系统的控制工艺,控制程序进行升级,就可以极大的提高炭黑和粉料的称量合格率水平和称量效率,并且改造后的系统参数维护工作量极少,基本可以免维护,这对于胶料质量的提升,公司产品质量的稳定,管理人员劳动强度的降低均具有非常大的意义。