基于表面织构技术的输送带摩擦性能分析

2024-01-09何二鹏

何二鹏,胡 坤,蒋 浩

(安徽理工大学 机械工程学院,安徽 淮南 232001)

在矿业生产和港口运输中,带式输送机为主要的大型运输设备,输送带作为其主要部件,既是牵引机构又是承载构件,其表面覆盖胶采用性能优良的橡胶材料。由于带式输送机的特殊传动方式,输送带会发生蠕动,从而使表面覆盖胶的磨损加快;另外,因过载导致的输送带打滑,会使表面覆盖胶剧烈磨损,从而导致输送带跑偏、撕裂,严重时会引发火灾。因此对改善输送带摩擦学性能的研究极为重要。

目前研究人员已经对橡胶材料的摩擦学性能进行了大量的研究,杨帧[1]概括了橡胶材料的磨耗机理,分析了内摩擦、表面结构等因素对橡胶耐磨性的影响;王泽鹏[2]研究表明橡胶磨耗率会随温度和角度的变化而变化;Matthews[3]研究输送带的表面特性和摩擦行为表明硅橡胶覆盖层具有较高的摩擦系数;张海平[4]研究表明钢丝绳、尼龙骨架输送带摩擦系数随着载荷的增大先增大后减小,以及磨损量随载荷和带速的增大而增大。

近年来,利用表面织构技术改善材料表面摩擦学性能已经应用到许多工程领域,肖林京[5]以生物足垫为原型设计出一种六边形凸包表面的包胶滚筒,但其仅进行了理论分析,并未进行试验验证;孙慧[6]对凸包形仿生包胶滚筒的增摩机理进行了理论分析,但并未进一步的验证;Xing[7]研究了陶瓷表面激光纹理的摩擦学性能,试验表明激光纹理样品具有更高的摩擦系数和优异的耐磨性;侯启敏[8]通过试验研究仿生织构类型对表面摩擦性能的影响,结果表明六边形凸织构表面随着微织构面积占有率的增大,摩擦系数呈增大趋势;常琪[9]研究了仿生织构的摩擦和粘附性能,表明六边形凸织构有优良的增摩和粘附特性;Chen[10]研究结果表明六边形织构的拐角滑动相较于侧向滑动有更好的增摩效果。以上微织构的摩擦学特性研究大多针对陶瓷、金属等材料,对于具有大变形特性的橡胶研究较少。

因此针对以往研究的不足,本文结合表面织构和仿生摩擦学设计出一种六边形仿生凸包织构并进行摩擦试验,重点分析仿生织构各个因素对摩擦系数的综合影响,旨在为橡胶输送带摩擦学性能改善的研究作出贡献。

1 表面织构设计

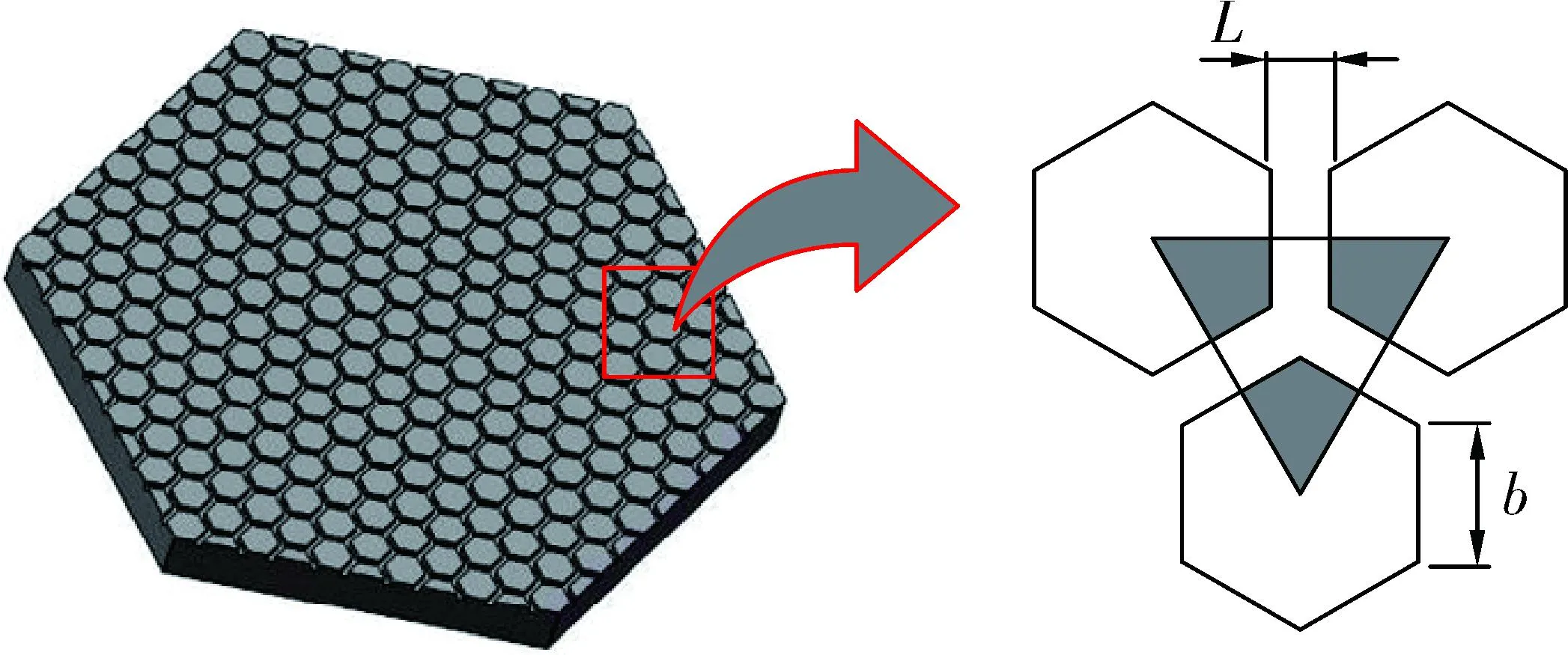

本文的织构设计思路来自仿生生物足垫,树蛙依靠其足趾末端的足垫在光滑的植物叶片上自由爬行和附着。如图1所示,足垫表面由大小基本均匀且紧密规则排列的六边形凸起结构组成。

图1 树蛙足垫及其微观形貌

运用表面织构技术,考虑织构的易加工性,提取仿生微织构为正六边形,并将其加工为凸包形式,凸包高度为300 μm。仿生正六边形织构依据仿生生物原型足垫按等间距均匀分布,如图2所示。

图2 织构分布形式

2 表面织构试验及分析

2.1 试验设备与方法

试验采用MDW-02往复式摩擦磨损试验机(济南益华摩擦学测试技术有限公司生产),该试验机往复行程范围为0~40 mm,最大加载载荷为200 N,往复滑动的调节频率为 0.1~30 Hz(无级可调),如图3所示。针对带式输送机的摩擦传动原理以及输送带的蠕动特性,试验设置参数如表1所示,每组试验取3次平均值。

表1 试验设置参数

图3 往复式摩擦磨损试验机

2.2 试件制备

上试验试样采用输送带覆盖胶,其材质为应用较为广泛的丁苯橡胶(SBR)。将其切割为符合试验夹具的方块,尺寸为30 mm×30 mm×10 mm,采用激光加工(加工模式选用激光扫描,功率为20%,扫描速度为80 mm/s)在橡胶表面去除材料加工出六边形凸包;下试样采用材料为45钢,尺寸为56 mm×70 mm,如图4所示。将加工后的试样置于蒸馏水中,在30 kHz超声波下清洗5 min,干燥后密封待用。

图4 试验试样

2.3 单因素试验分析

研究发现正六边形微织构的各个参数对其摩擦性能均有一定的影响。随着微织构面积占有率的增大,摩擦系数呈增大趋势,并且在更大面积占有率(大于80%)下摩擦系数有下降趋势;单个微织构在较小的几何尺寸下具有较好的增摩效果;微织构的排列方式对摩擦性能也有一定影响,拐角滑动(0°)相较于侧向滑动(90°)的摩擦系数增大约20%。织构滑动角度如图5所示。

图5 织构滑动角度

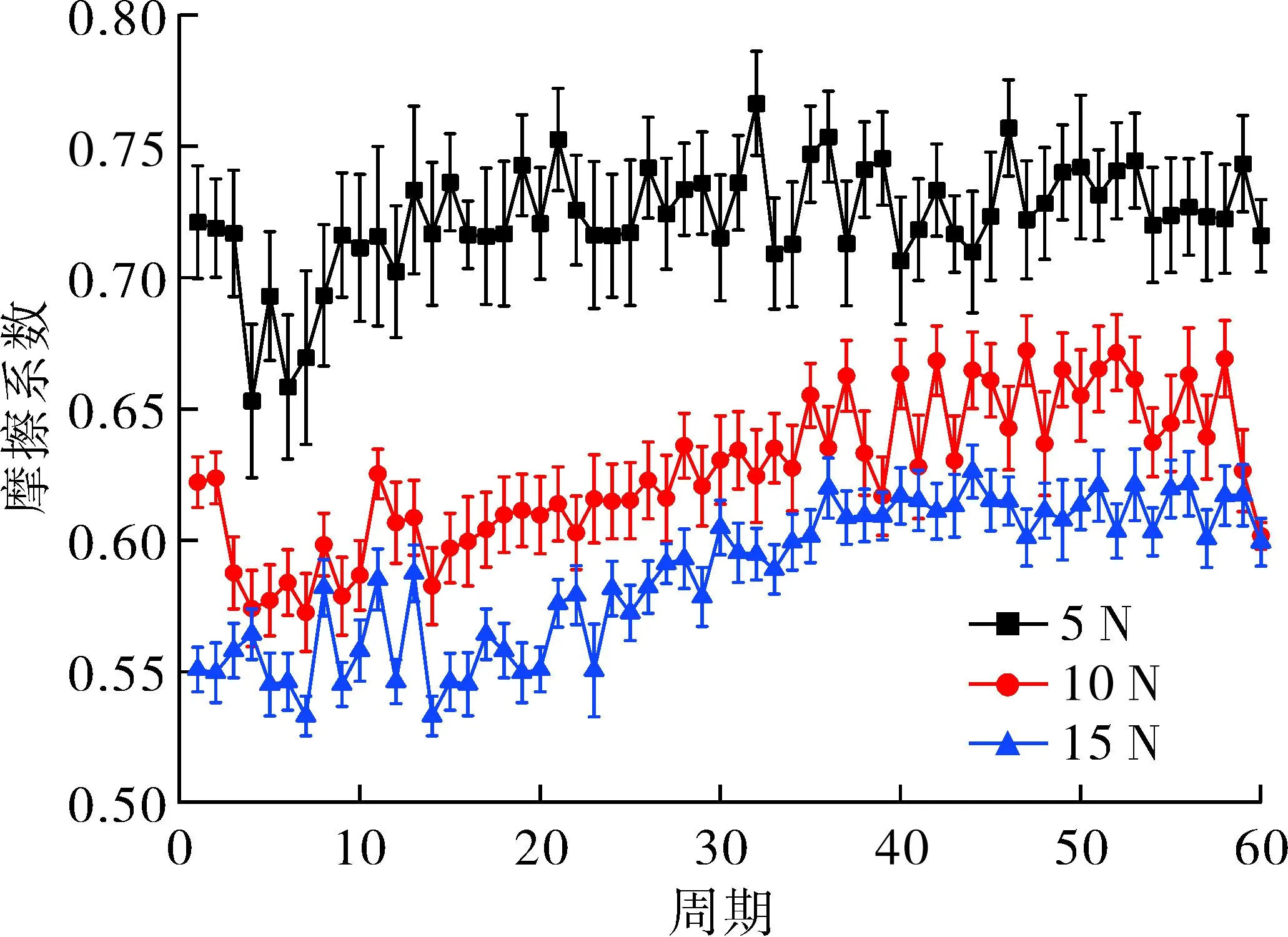

2.3.1 接触载荷对光滑橡胶摩擦特性的影响

在干摩擦条件下不同接触载荷(5、10、15 N)对光滑橡胶滑动摩擦系数的影响曲线如图6所示。由图6可知,光滑橡胶滑动摩擦特性对载荷的变化较为敏感,随着载荷的增大其摩擦系数逐渐减小,同时摩擦系数波动也越小。分析其原因,一是橡胶的黏弹特性会使摩擦副在较低载荷下充分接触,持续增大载荷并不会提高接触界面的相互作用和摩擦力;二是在低载荷下橡胶滑动摩擦以滞后摩擦为主,在高载荷下转变为以黏附摩擦为主,故摩擦系数较小。

图6 接触载荷对光滑橡胶滑动摩擦系数的影响

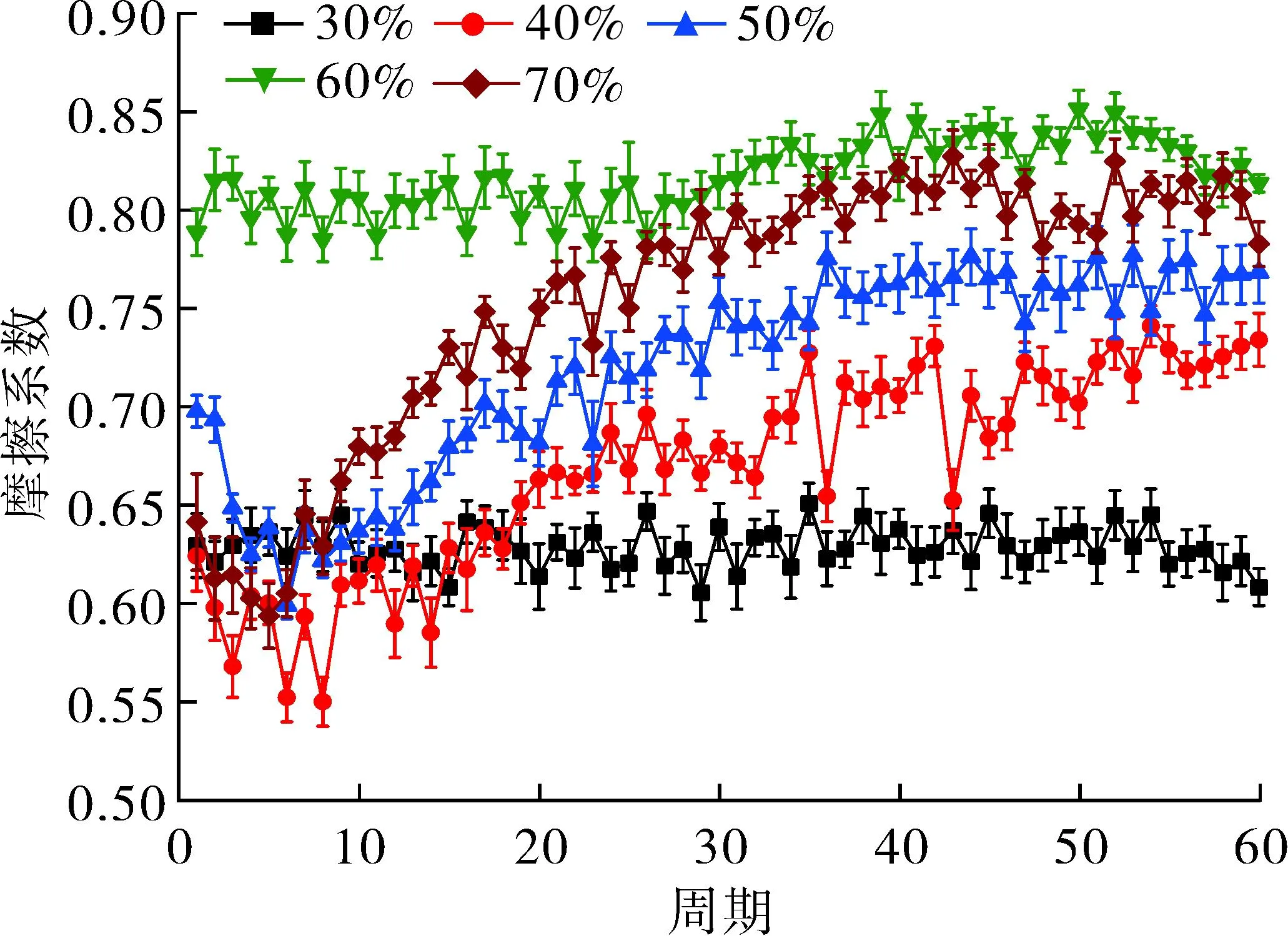

2.3.2 织构面积占有率对橡胶摩擦特性的影响

各载荷下(5、10、15 N)不同织构面积占有率(橡胶表面织构几何尺寸为1.0 mm,滑动角度为90°)对应的摩擦系数变化曲线如图7所示。从图7(d)中可以看出,随着橡胶表面织构面积占有率的增大,橡胶滑动界面平均摩擦系数逐渐增大,但在面积占有率较高时(≥70%),摩擦系数有下降趋势;另外,接触载荷对有织构橡胶滑动摩擦特性的影响同光滑橡胶的规律一致,其摩擦系数同样随接触载荷的增大而减小,且接触载荷越小,摩擦系数波动越大。从图7(a)~(c)中可以看出,在低面积占有率下(≤40%),有织构橡胶滑动界面摩擦系数比光滑橡胶表面摩擦系数小,其原因为在较低织构面积占有率下,大大减小了摩擦副间的接触面积,对于橡胶材料,摩擦副间接接触面积对摩擦系数的影响较为显著,故低面积占有率织构的滑动界面摩擦系数比光滑橡胶滑动界面小;在50%织构面积占有率下,橡胶滑动界面的摩擦系数与光滑橡胶滑动界面接近,且有织构橡胶滑动界面比光滑橡胶滑动界面的摩擦系数更稳定,这表明表面织构可以改善光滑橡胶滑动界面的波动情况;在60%织构面积占有率下,橡胶滑动界面的摩擦系数比光滑橡胶滑动界面大且摩擦系数更稳定,这表明较高的织构面积占有率可以增大橡胶摩擦副间的摩擦系数,其原因一方面是较高面积占有率的织构没有明显减小摩擦副间的接触面积,不会导致摩擦系数急剧下降;另一方面是织构由于载荷的作用出现轻微变形,进而增大橡胶摩擦副间的滞后摩擦,故较高面积占有率的织构可以增大摩擦系数。从图7(d)中还可以看出,随着织构面积占有率的增大,摩擦系数随载荷的变化越小,说明较高面积占有率的织构有更好的承载稳定性。

(a) 载荷为5 N时的摩擦系数

2.3.3 织构几何尺寸对橡胶摩擦特性的影响

各载荷下(5、10、15 N)不同织构几何尺寸(橡胶表面织构面积占有率为50%,滑动角度为90°)对应的摩擦系数变化曲线如图8所示。从图8(d)中可以看出,橡胶滑动界面平均摩擦系数随织构几何尺寸的增大呈现波动,整体趋势为先增大后减小;在织构尺寸为0.6 mm时出现高摩擦系数,其原因是由于过小的织构尺寸在接触载荷的作用下出现剧烈磨损,近而产生磨粒,出现三体摩擦,故摩擦系数较高;在织构尺寸为1.2 mm时,摩擦系数出现下降趋势。其原因是随着织构尺寸的增大,其承载能力越好,近而变形量减小,滞后摩擦减小,故摩擦系数呈现下降趋势。从图8(a)~(c)中可以看出,接触载荷对有织构橡胶滑动摩擦特性的影响较为显著,摩擦系数随接触载荷的增大而减小,且接触载荷越小,摩擦系数波动越大。另外,织构尺寸越小,摩擦系数波动越大,并且织构尺寸越小,其摩擦系数随接触载荷的变化越显著,这表明较大的织构尺寸有更好的承载稳定性。

2.3.4 滑动角度对有织构橡胶摩擦特性的影响

各载荷下(5、10、15 N)织构的不同滑动角度(橡胶表面织构面积占有率为50%,织构几何尺寸为1.0 mm)对应的摩擦系数变化曲线如图9所示。从图9(d)中可以看出,滑动角度对有织构橡胶滑动摩擦特性的影响较为显著,滑动角度为0°、45°、90°时的平均摩擦系数依次增大,其原因为正六边形织构在不同滑动角度对应的刮切长度不同,滑动角度为0°、45°、90°对应的刮切长度依次增大,故摩擦系数依次增大。还可以看出滑动角度为0°时织构的承载稳定性较差,滑动角度为90°时织构的承载稳定性较好。从图9(a)~(c)中可以看出,接触载荷为5 N时,3种滑动角度下橡胶滑动摩擦系数整体波动较大,这是由于在低接触载荷下摩擦副之间不完全接触而产生的波动,但在较高接触载荷(10、15 N)下,滑动角度为0°时的橡胶滑动摩擦系数整体波动比45°和90°时小,这表明较大的刮切长度虽然能显著增大摩擦力,但其波动更大;相反,较小的刮切长度增摩不显著,但波动更小。

2.4 正交设计试验与结果分析

为了进一步研究橡胶表面织构的摩擦机理,在单因素试验结果的基础上,选择织构滑动角度(X1)、几何尺寸(X2)和面积占有率(X3)为关键因素进行L9(34)正交设计试验,各因素的编号和水平如表2所示。

表2 正交试验因素和水平

为使试验结果更稳定,选取正交试验接触载荷为10 N,每组试验时间为1 200 s,试验前将试样置于蒸馏水中用超声波清洗5 min,干燥后密封待用。

正交试验结果与极差分析如表3所示,根据表3的极差分析结果,极差R得到的结果为0.112 1>0.096 1>0.079 9,在变化的水平范围内,说明滑动角度对织构化橡胶滑动摩擦系数造成的影响最大,其次为织构的面积占有率,影响最小的为织构的几何尺寸。从各水平的均值ki来看,滑动角度为90°的均值最大,0°的均值最小,说明滑动角度选择90°对织构化橡胶滑动摩擦系数的影响最显著;几何尺寸为1.0 mm的均值最大,0.8 mm的均值最小,说明几何尺寸选择1.0 mm对织构化橡胶滑动摩擦系数的影响最显著;面积占有率为60%的均值最大,50%的均值最小,说明面积占有率选择60%对织构化橡胶滑动摩擦系数的影响最显著。因此织构参数选择滑动角度为90°、几何尺寸为1.0 mm、面积占有率为60%时的织构化橡胶滑动摩擦系数最大,为最优方案。在9组正交试验方案中,未给出织构参数为“滑动角度90°+几何尺寸1.0 mm+面积占有率60%”的试验方案,该方案为根据正交试验结果计算给出的最优方案,说明正交试验法的科学性和高效性。

表3 正交试验结果与极差分析

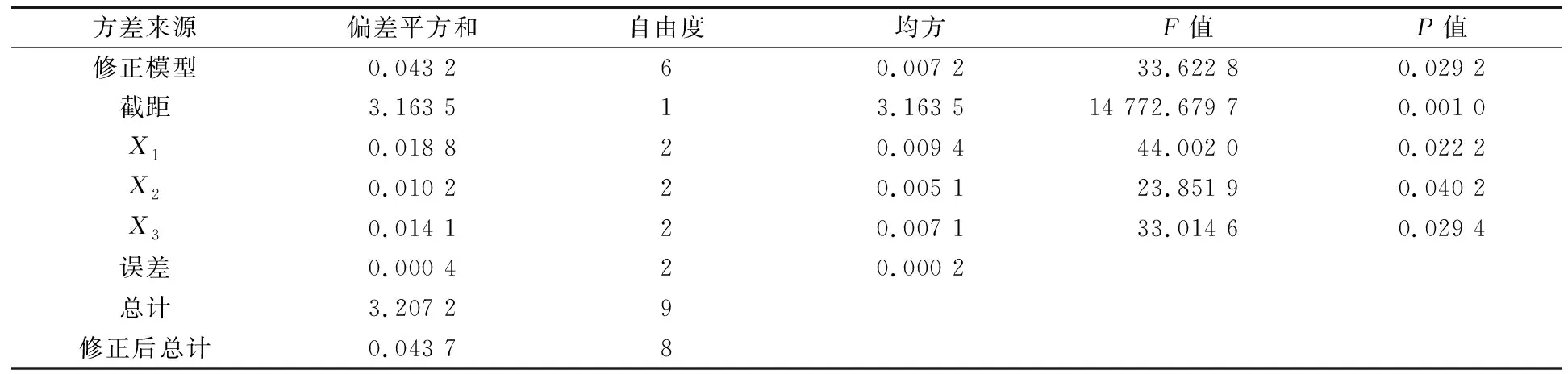

极差分析法计算得到9种织构参数试验方案对织构化橡胶滑动摩擦系数的影响程度,但极差分析忽略了试验中偶然误差对试验结果的影响,而方差分析法可弥补其不足。

表4和表5为正交试验的方差和平均标准偏差分析,由表4可知,修正模型的P值小于0.05,说明该模型具有较高的统计显著性;织构参数的3个关键因素(滑动角度X1、几何尺寸X2、面积占有率X3)的P值均小于0.05,说明三因素对织构化橡胶滑动摩擦系数的影响都较为显著;滑动角度X1、几何尺寸X2和面积占有率X3的F值分别为44.002 0、23.851 9和33.014 6,平方和与F值越大,对织构化橡胶滑动摩擦系数的影响越显著,则织构化橡胶滑动摩擦系数的影响因素顺序为:滑动角度>面积占有率>几何尺寸;根据表5所示结果统计可知,各因素最优水平组合为X13X22X32,对应滑动角度90°,几何尺寸1.0 mm,面积占有率60%。该结论与极差分析结果一致,进一步说明该最优方案的正确性。

表4 正交试验方差分析

3 结论

1) 在较高的织构面积占有率下,织构化橡胶较光滑橡胶的滑动摩擦系数大,具有一定的增摩效果,且在较高的面积占有率下,织构的承载能力更好。

2) 在较小的织构尺寸下,织构承载能力较差,出现剧烈磨损,表现出较高的摩擦系数。在较大的织构尺寸下,织构在具有增摩效果的同时又有良好的承载能力。

3) 滑动角度为90°时,织构化橡胶的摩擦系数较大,但其摩擦系数波动较大。相反,滑动角度为0°时摩擦系数较小,但其摩擦系数波动较小。

4) 根据正交试验极差分析结果,织构滑动角度为90°,几何尺寸为1.0 mm,面积占有率为60%时增摩效果最好,为最优方案;根据方差分析结果,织构滑动角度对增大摩擦系数的作用最显著,其次为织构面积占有率,织构几何尺寸对增大摩擦系数的作用最不显著。