线路板层压机压力伺服系统设计与仿真分析

2024-01-09王海明严建文卢洪涛

王海明,严建文,,刘 琼,,卢洪涛,苏 昱

(1.安徽理工大学 机械工程学院,安徽 淮南 232000;2.合肥合锻智能制造股份有限公司,安徽 合肥 230601)

PCB是现代电子行业不可或缺的原材料,PCB使用的基材CCL覆铜板以及多层PCB的压合需要使用到专用的层压机。层压机的层压精度和层压工艺对于线路板质量起着决定性作用[1]。PCB基板压制过程的压力波动不大于0.4%。线路板层压机液压伺服系统压力控制的难点是消除负载变化对于系统的影响。液压系统非线性强,常规PID控制应用广泛,但难以适应线路板层压机大范围调压工况[2]。

本文对线路板层压机液压系统进行分析,针对层压机压制环节液压系统压力控制,在压力闭环控制中引入分离积分和速度补偿复合控制策略[3-4],利用仿真对控制方案进行了验证,实现了分级目标压力曲线下较好的跟踪效果。

1 系统组成

线路板层压机属于多层上压式压机,液压回路由低压大流量液压泵和高压小流量液压泵联合驱动,液压工作原理如图1所示。

1.低压泵,2.高压泵,3.单向阀,4.滤油器,5.二位四通电磁阀,6.插装阀,7.溢流阀,8.液控单向阀,9.节流阀,10.柱塞缸,11.电磁球阀,12.三位四通电磁阀,13.伺服阀,14.冷却器

层压机工作过程分为快上、慢上、压制、泄压和回程5个步骤。层压工序启动时,进入快上步骤,电磁球阀11和二位四通电磁阀5得电,三位四通电磁阀12左侧得电,高压泵与低压泵液压回路接通,两泵同时供油,柱塞缸驱动层压机滑块快速上行。滑块位移到达慢速行程位时进入慢上步骤。此时二位四通阀5失电,切除低压大流量液压泵液压回路,高压小流量液压泵单独工作,滑块运动速度减慢。随着滑块上行,热压板接近闭合,液压系统压力上升,达到设定压力值时进入压制环节。热层压机在压制环节依据热压工艺采用多级分段加压、保压、降压控制[5],泄压时三位四通电磁阀12失电,切断高压泵供油,由伺服阀控制系统压力稳步下降。系统压力降至设定值时进入回程步骤。回程环节三位四通电磁阀12右侧得电接通,液控单向阀8打开,油液回流入油箱,滑块受重力作用回程复位。

2 控制原理

2.1 控制策略

常规阀控液压伺服系统多采用PID控制策略。依赖偏差进行的闭环反馈控制存在一定的“滞后性”[6],液压系统非线性强,固定参数的PID控制在小范围调压工况下效果较好。层压机压制过程中调压幅值变动接近20 MPa,工况变动范围大。PID参数超出一定范围后还会引起系统振荡等问题,影响系统稳定性,难以通过调节比例-积分-微分系数取得良好的控制效果。

为抑制超调、减小偏差,在压力闭环控制的基础上,加入分离积分和速度前馈补偿控制。给定压力信号的初始阶段,系统偏差较大,固定的积分环节会过度积累引起超调,对PID控制设置分离积分可有效减少超调[7],加入速度前馈模块对分离积分闭环反馈的控制量进行补偿得到复合控制模型,系统框架如图2所示。其中,速度前馈补偿信号相对值αv由期望压力曲线pd和滑块运行速度v计算而来。pL为柱塞缸负载压力,ep为期望压力与实际压力的偏差,kv为补偿信号相对值增益,ud为闭环反馈控制信号,uv为前馈补偿控制信号,u为伺服阀控制信号。

图2 速度补偿与积分分离复合控制框架

2.2 控制器设计

设定向上为正方向。忽略油液泄露和油液压缩,液压缸流量计算如公式(1)。

QL=vA,

(1)

式中:QL为柱塞缸负载流量;A为柱塞缸活塞面积。

高压油泵在设定转速下的油液排量QP为定值。考虑到液压缸为柱塞缸,当负载压力工作在设定范围,溢流阀不工作时,液压系统流量关系如式(2)。

QP=QV+QL,

(2)

式中:QV为伺服阀实际流量。

设α(-1≤α≤1)为伺服阀控制信号相对值,伺服阀实际单边流量Q计算如公式(3)所示。

(3)

式中:Δpn为伺服阀单边额定压差;Qn为伺服阀额定压差下的额定流量;Δp为伺服阀实际压差。

阀控柱塞缸液压回路中,伺服阀承担了绝大部分压降,忽略滤油器等器件压降,伺服阀压差Δp近似等于实际压力pL。使用期望压力信号pd代替实际压力pL。伺服阀总流量QV为阀门A口与B口流量总和。伺服阀开口速度补偿信号相对值αv计算如式(4)所示。

(4)

分离积分通过对PID积分环节设置控制系数β实现,当偏差不高于设定阈值ε时启用积分环节,当偏差超过设定阈值ε时关闭积分环节。系数β表达式如式(5)。

(5)

由式(4)、(5)可得到复合控制输出信号u的表达式如式(6)。

(6)

式中:kp、ki分别为比例和积分系数。

3 仿真与分析

使用AMEsim软件搭建的简化阀控柱塞缸液压系统模型如图3所示。利用AMEsim元件库中的活塞模块、质量块和容积腔搭建柱塞缸模型[8]。柱塞缸设置在层压机底部,工作时柱塞缸推动滑块上行运动。活塞杆杆径设为0,质量块角度设为-90°,模拟柱塞杆、滑块等器件的重力作用。使用弹性负载和阻尼模块搭建负载模型,模拟实际压制中的负载变化。定量泵输出油液进入柱塞缸,通过电信号控制伺服阀阀芯位移来控制油液回流,进而控制柱塞缸入口压力。

图3 阀控系统AMEsim仿真模型

基于AMEsim阀控液压系统模型,利用Simulink中的S-Function模块搭建联合仿真接口[9]。分别搭建常规PID压力控制模型和复合控制算法模型,复合控制Simulink模型如图4所示。

图4 复合控制Simulink模型

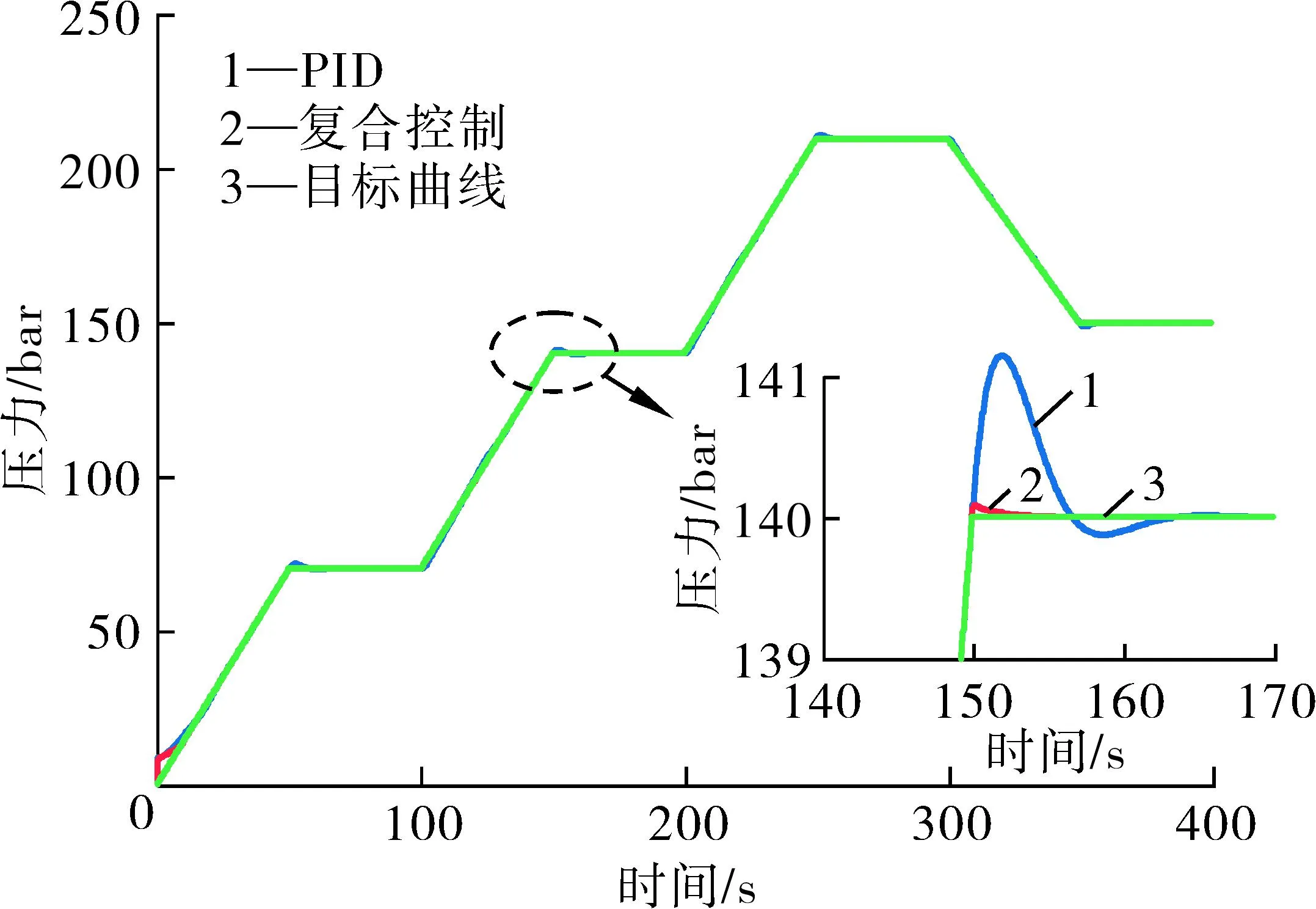

设定仿真步长0.01 s,仿真总时长400 s,给定分段压力信号模拟线路板层压机热压工艺期望压力信号。复合控制和常规PID控制策略压力曲线如图5所示。两种控制策略压力曲线与目标曲线的偏差如图6所示。

图5 压力控制曲线

图6 偏差曲线

由图5可知,对于给定的目标压力曲线,PID控制在信号稳定时具有较好的跟随性,但在斜坡信号与保压信号切换时,会引起较大的波动,系统进入稳态的调节时间较长。由图6可知,升压信号切换为140 bar保压信号时,PID控制超调为1.147 bar,超出设计要求的0.4%的控制精度,偏差曲线波动较大。复合控制在切换为140 bar保压信号时压力超调为0.087 bar,压力进入稳态的调节时间更短,偏差整体较为平稳,不同期望压力下均具有较好的跟随性能。

基于设计的仿真过程,在280 s时于负载端引入10 000 N的负载突变信号,比较PID控制和复合控制效果,仿真结果如图7所示。

图7 引入干扰信号后的局部压力曲线

由图7中曲线可知,引入负载突变信号后,复合控制下的系统压力幅度变化相比于PID控制显著减小,且能在0.7 s内恢复稳定,抗干扰能力更强,经速度补偿后的系统稳态误差减小,能够满足线路板层压机工作要求,证明了复合控制模型的合理性。

4 结语

本文针对线路板层压机液压系统进行研究,分析了高低压双泵液压系统工作原理,建立了层压机阀控液压系统压制环节仿真模型,基于PID控制构建了分离积分和速度补偿复合控制策略。仿真结果表明,相比于传统PID控制,复合控制对于层压机压制环节不同工况下的升压、保压和降压阶段,均具有较好的跟踪性能和控制精度,在斜坡信号与保压信号切换时偏差波动幅值减少80%以上。引入干扰信号后,复合控制策略相较于PID控制压力波动更小,调节时间更短,满足线路板层压机设计要求。