旧水泥混凝土路面共振碎石化动力响应与环境影响研究

2024-01-09郭秋金

郭 秋 金

(福州市规划设计研究院集团有限公司,福建 福州 350108)

近年来,我国早期修建的水泥混凝土路面逐渐达到设计年限,亟需对旧水泥混凝土路面进行提升改造。常见的“白改黑”道路改造,虽然在改造完成初期能大幅度提高道路使用性能,但随着车辆荷载的持续作用,旧面板病害处应力集中,加铺层出现反射裂缝[1]。共振碎石化技术是一种新的改造技术,主要用于结构性较差的旧水泥混凝土路面改造,防治反射裂缝效果显著[2]。且旧路破碎之后可作为路面基层,直接加铺沥青混凝土面层,既能加快施工速度,又能促进资源的再生利用[3]。

共振碎石化技术最早在2001年由美国RMI公司提出,我国于2005年将该技术应用于上海3条试验路的修建,并对力学分析模型、设计方法、施工工艺与质量控制等展开研究[4-7]。王青海[8]采用有限元方法,分析了共振破碎中水泥混凝土路面的变形、破坏特征及不同因素对破碎效果的影响。刘亚琳[9]基于层状弹性体系理论对比分析共振碎石化、多锤头碎石化及冲击破裂稳固三种情况下加铺层受力情况,结果表明共振碎石化技术优于其余两种技术。姜献东[10]依托实体工程,多方面对比分析直接加铺沥青层、多锤头破碎后加铺水稳层和沥青层、共振破碎后加铺沥青3种改造方案,认为共振碎石化技术从质量、费用及社会效益方面表现更优。呙润华等[11]通过有限元方法分析共振碎石化后沥青加铺层裂缝尖端应力强度因子和疲劳寿命,发现共振碎石化技术显著减小裂缝尖端应力强度因子,延长沥青加铺层疲劳寿命。随着共振碎石化技术的研究与推广,全国各地相继在旧水泥混凝土路面应用共振碎石化技术并取得了良好的使用效果[12-14]。

上述研究主要针对共振碎石化技术的设计方法、施工质量控制及使用效果等方面,但关于共振碎石化施工对周围环境的振动影响和所产生粉尘、噪声污染的研究极少。尤其是城镇旧水泥路面改造过程中,振动施工可能会影响周围建筑物和地下设施的安全,施工时产生的粉尘和噪声会严重影响周围居民的正常生活和健康。因此,如何界定共振碎石化施工的影响范围,减小施工对周围环境的不利影响,也是判断共振碎石化技术适用性的关键。

鉴于此,依托福州某旧水泥混凝土路面改造工程,开展现场试验测试,研究共振碎石化施工对周围建筑物和地下管线的振动影响程度,分析施工作业点产生的粉尘和噪声污染随施工距离的变化规律。研究结论可为共振碎石化技术在旧水泥混凝土路面改造工程中的安全文明施工控制提供理论依据。

1 工程概况

1.1 工程基本情况

现场试验依托于福州某旧路改造工程,原水泥路宽14 m,设计速度40 km/h,道路等级为次干路,双向四车道,抗震设防烈度7度区,设计基本地震加速度值为0.10g。经过多年的运营,在自然和汽车荷载的作用下,该路机动车道多处路面出现多种病害,从现场调查情况分析和统计可知,露骨、破碎、裂缝等是其主要病害。研究后决定采用共振碎石化技术进行改造,碎石化后混凝土碎石层强度较高,可直接作为基层使用。

改造后路面结构为:4 cm AC-13+6 cm AC-20C+8 cm ATB-25+玻纤格栅满铺(或路面加筋网)+1 cm ES-3型稀浆封层+旧水泥路面碎石化。

1.2 工程难点

该工程旨在通过共振碎石化技术减少对现有交通影响的基础上,提升路面的承载力、平整度以及耐久性,但面临着以下难点:

(1)该路属于市政道路,两侧既有大量住房,道路下方及两侧管线众多,难以确定共振碎石施工对周围建筑物和管线的影响。

(2)施工时不可避免产生扬尘和噪声,如何界定扬尘和噪声的影响范围,并采取相应降尘和降噪措施。

2 动力与环境测试方案

2.1 振动速度测试

当共振破碎机的振动锤头开始接触水泥路面板时,锤头发出持续激振作用,项目沿线周边建筑物可能受到程度不同影响,造成周边一定距离建筑物的损坏。为研究共振破碎机作业对沿线不同距离处建筑物的影响,在距振源不同位置的地面上布置传感器,采用加速度传感器采集地表处加速度时程曲线,得到振动加速度随碎石机作业距离增加的衰减规律,可确定共振碎石化施工作业面距周边建筑物的水平安全距离。

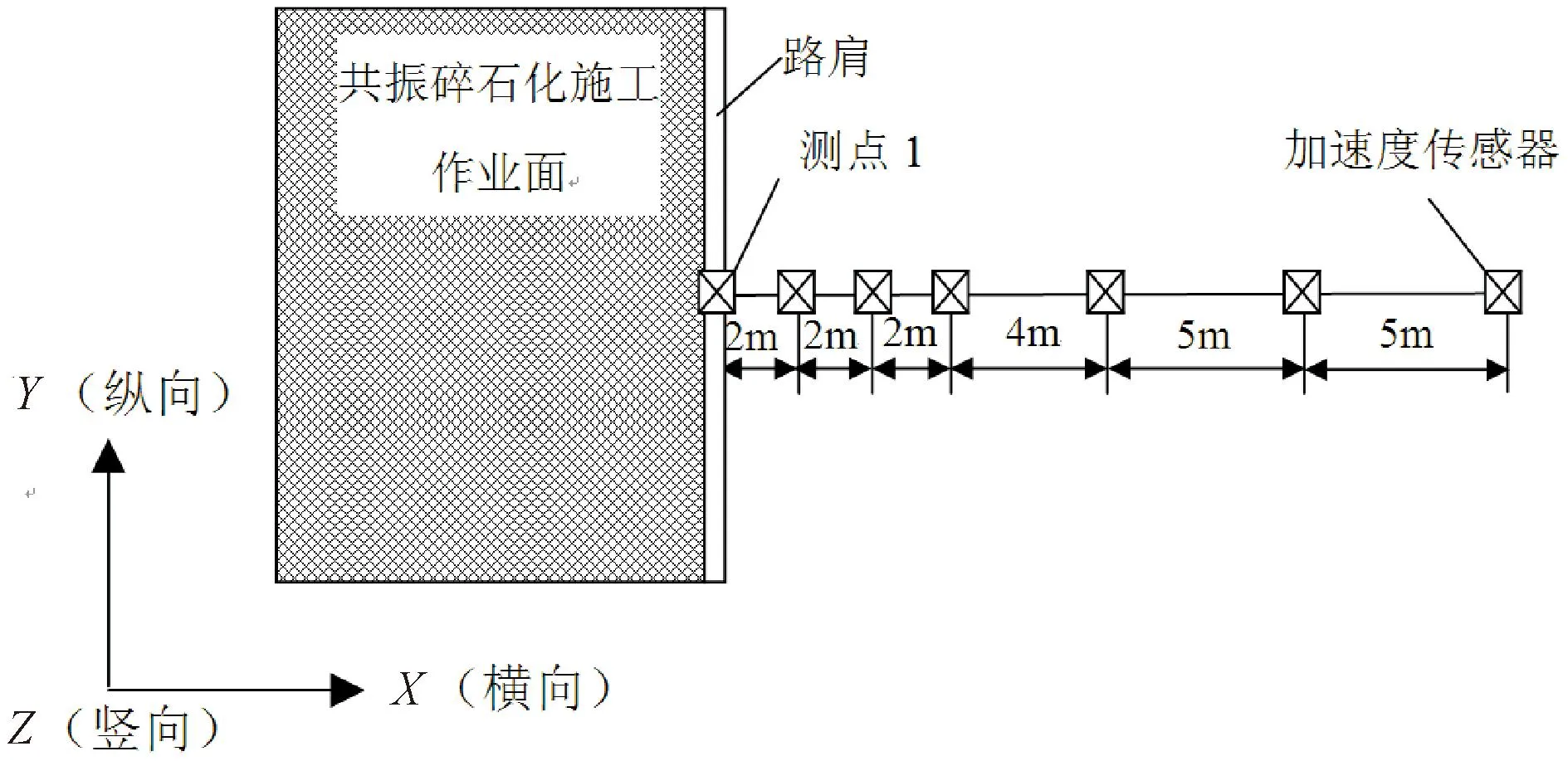

图1为加速度传感器测点布置示意图,测点总长度为20 m,由于共振破碎机无法在同一点重复作业,本次测试中不同工况共振破碎机作业点距测点1距离不同,工况1—工况6共振破碎机破碎作业距测点1的距离分别为1.25 m、1.00 m、0.75 m、0.50 m、0.25 m、0.00 m。采用加速度传感器分别测试不同振动频率下横向(X方向)、竖向(Z方向)加速度变化。现场传感器布置时,先用皮尺预先测量出传感器点位,采用红色喷漆标识点位,再布置加速度传感器,传感器底部采用橡皮泥固定并使其与底面均匀接触。现场试验共进行6种不同工况下地表振动监测,测试工况如表1所示,也用于土压力、粉尘浓度及噪声分贝的测试。

表1 现场测试工况

图1 加速度传感器测点布置示意图

2.2 土压力测试

城镇道路路面结构下方有较多管线。在共振碎石机的作业影响下,管涵可能因受到过大的动土压力和动荷载多次作用而破坏。为研究共振破碎机作用下对公路下方构筑物产生的影响,采用动土压力传感器采集共振碎石化施工作业面下方的土压力加速度时程曲线,得到共振破碎机作业面下方动土压力随结构深度增加的衰减规律,即可确定共振碎石化施工作业面与地下管线的安全距离。

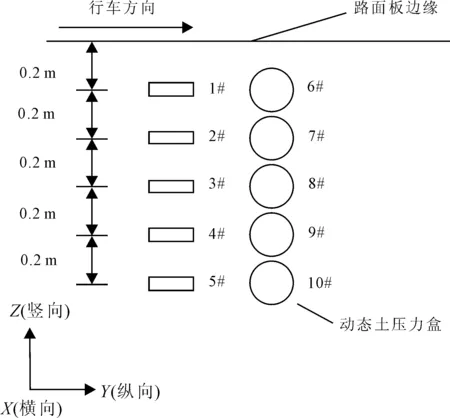

图2为土压力盒埋设试坑,试验前在试验段路面边缘开挖深度为1 m的试坑,埋设动土压力盒后回填,每隔0.2 m埋设两个传感器。图3为动土压力测点布置示意图,将5个0.4 MPa动态土压力盒编号为1—5用于竖向(Z方向)动态土压力测试,埋设朝向为受力膜板面与竖向(Z方向)轴线垂直;5个0.4 MPa动态土压力盒编号为6—10用于横向(X方向)动态土压力测试,埋设朝向为受力膜板面与横向(X方向)轴线垂直,埋设时应保证与传感器两面接触的土介质颗粒细腻,不能与较大的而且有尖角的石子接触,以免在受力时将受力膜板破坏,埋设时在土压力盒周边铺设薄砂层。土压力测试时共振碎石机工作频率为48 Hz,进行6次试验,共振破碎机破碎作业距土压力盒所在平面的距离分别为2.5 m、2.0 m、1.5 m、1.0 m、0.5 m、0.0 m。

图2 土压力盒埋设试坑

图3 动土压力测点布置示意图

2.3 粉尘浓度测试

共振碎石机在施工作业时往往伴随着大量的粉尘,严重影响城镇环境空气质量,可吸入颗粒物浓度过高会影响人体健康。因此,测试施工现场可吸入颗粒物(PM10)浓度,得到共振碎石化施工过程中作业点粉尘浓度随距离的衰减规律,为共振碎石化现场施工过程中扬尘控制提供参考。

采用空气质量检测仪对共振碎石化施工现场环境PM10浓度进行测试。共振破碎前,试验人员手持检测仪提前站在共振碎石化机行进方向40 m处,采集施工过程中碎石化机与测点不同距离时的粉尘浓度值,得到不同工况下碎石机从起点到40 m处这一过程中PM10浓度的变化规律。试验工况采用表1中工况1—工况6进行试验。

2.4 噪声测试

共振碎石机在施工作业时锤头与水泥混凝土的碰撞会产生较大噪声,影响城镇道路周围居民的正常生活,对人的身体和心理健康产生不良影响。因此,测试共振破碎现场噪声排放,得到共振碎石化施工过程中噪声随距离的衰减规律,为共振碎石化现场施工过程中噪声控制提供参考。

采用希玛AR854声级计对施工现场环境噪声进行测试。共振破碎前,试验人员手持声级计提前站在共振碎石化机行进方向40 m处,采集施工过程中碎石化机与测点不同距离时的环境噪声排放值,得到不同工况下噪声随施工作业点距离的衰减规律。试验工况采用表1中工况1—工况6进行试验。

3 结果分析

3.1 施工对地表振动的影响

振动作用对周围构(建)筑物存在潜在的危害性,目前判别指标主要有两种:以加速度为判断指标、以地表速度为判断指标。

3.1.1 以加速度为判断指标

图4为不同振动频率下距振源不同位置不同方向的加速度变化规律,指向振源方向为X向,竖直方向为Z向。由图可知,不同振动频率下X、Z方向加速度变化规律不明显且峰值基本相同,Z方向振动加速度略大于X方向,最近测点处Z方向加速度峰值约为18 m/s2,X方向约为14 m/s2。X、Z方向加速度峰值均随着传感器测点距离的增加而减小,在某一段距离内加速度峰值大幅度减小,超过该距离后加速度小幅度减小并逐渐趋于稳定。X方向振动加速度峰值在5 m内降幅较大,最大幅度约为6.2 m/s2每米,Z方向振动加速度峰值在3 m内降幅较大,最大幅度约为6.0 m/s2每米。

图4 不同振动频率时距振源不同位置的加速度

参考《建筑抗震设计规范》[15](GB 50011—2010)规定,抗震设防烈度为6度(0.05g)时,除本规范有具体规定外,对乙、丙、丁类的建筑可不进行地震作用计算。故认为当振动所产生的地震加速度值在某地的值小于0.1g时对建筑物的安全几乎没有危害,以振动加速度峰值0.1g作为确定碎石化振动对周围建筑物的安全影响区域的指标。由图可知,当测点距振源水平距离大于8 m时,加速度峰值小于0.1g,共振碎石化施工作业对周围建筑物几乎没有影响。

3.1.2 以地表速度为判断指标

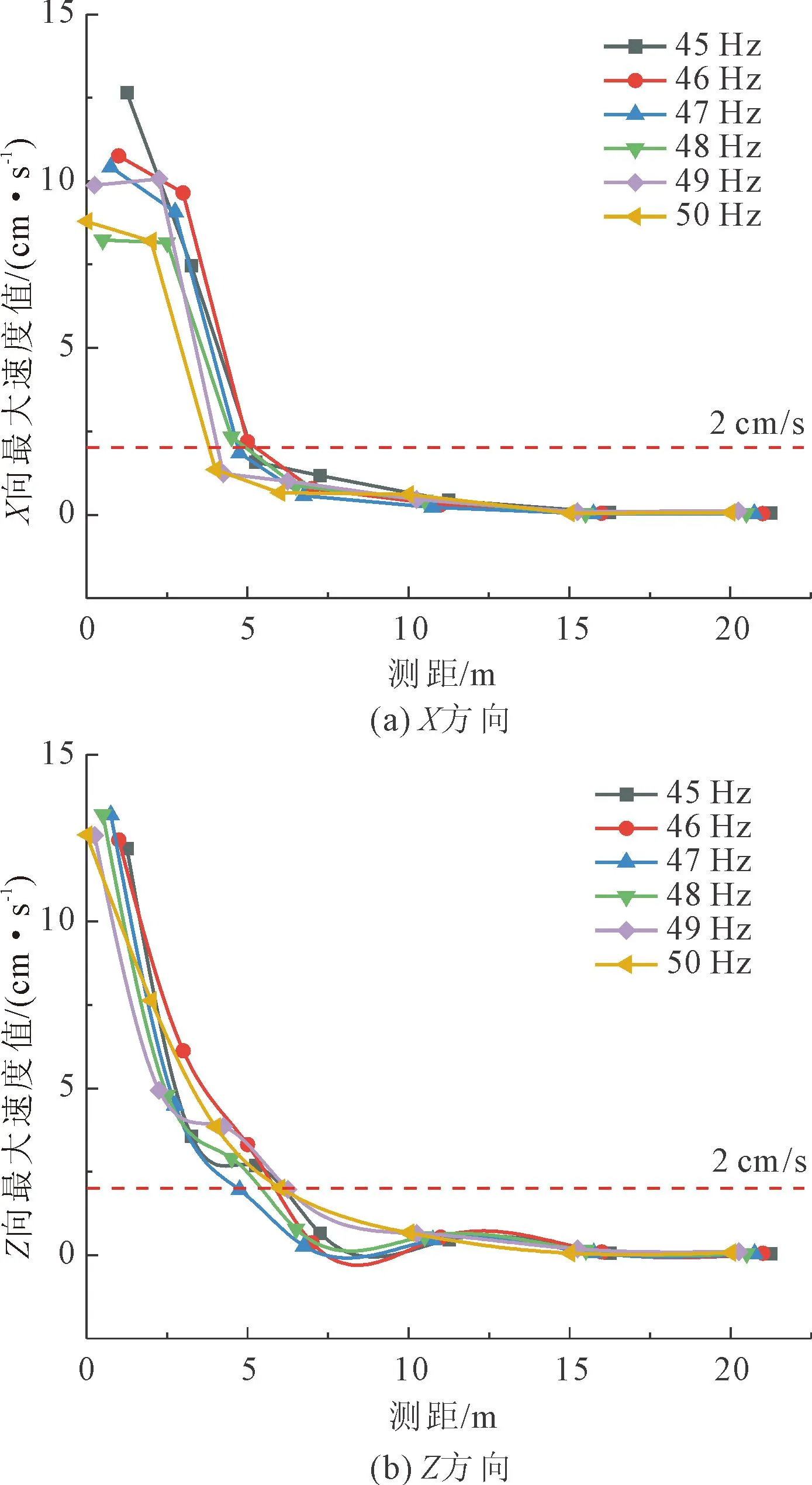

现场采用加速度传感器仅采集加速度数据,故根据现场采集的加速度峰值和振动频率大小,采用式(1)计算得到速度峰值[16],整理得到不同振动频率下距振源不同位置不同方向的速度变化规律,如图5所示。

图5 不同振动频率时距振源不同位置的速度

v=a/2πf

(1)

式中:v为振动速度峰值,m/s;a为振动加速度峰值,m/s2;f为振动频率,Hz。

由图5可知,不同振动频率时距振源不同位置不同方向的速度峰值变化规律与加速度基本一致。Z方向振动速度峰值略大于X方向,最近测点处Z方向速度峰值约为12 cm/s,X方向约为10 cm/s。X方向振动速度峰值在5 m内降幅较大,最大幅度约为4.4 cm/s每米,Z方向振动速度峰值在3 m内降幅较大,最大幅度约为4.3 cm/s每米。

参考《爆破安全规程》[17](GB 6722—2014)规定,把振动速度视为评价振动作用对周围结构产生振动的指标,并具体指出了许多结构类型的振动速度安全限值。对于一般民用建筑物,其振动安全速度限值为2 cm/s~3 cm/s,以振动速度峰值2 cm/s作为确定碎石化振动对周围建筑物的安全影响区域的指标。由图可知,当测点距振源水平距离大于6 m时,速度峰值小于2 cm/s,共振碎石化施工作业对周围建筑物的影响可以忽略。

综上所述,选取初步安全距离为8 m,考虑安全系数1.2并取整,建议共振碎石化施工作业面距周围建筑物水平安全距离为10 m。对于本工程中,若道路两侧10 m范围内存在建筑物,不宜直接采用共振碎石化技术进行旧路改造,经过严格论证后才可使用。

3.2 施工对附加压力的影响

图6为距振源不同垂直和水平距离的附加压力值变化规律。由图6可知,X、Z向附加压力值均随着水平距离和垂直距离的增加而减小,且Z向附加压力值ΔP远大于X向,故主要讨论Z向附加压力值的变化规律。Z向附加压力值在垂直距离0.4 m内大幅度减小,且水平距离越大减小幅度越大,超过0.4 m后附加压力值趋于稳定。水平距离为0 m时,当垂直距离从0.2 m增加到0.4 m,ΔP由242.0 kPa减小到1.7 kPa,下降幅度为99.3%;水平距离为2.5 m时,当垂直距离从0.2 m增加到0.4 m,ΔP由45.7 kPa减小到7.1 kPa,下降幅度为84.5%。垂直距离为0.2 m时,水平距离从0 m增加到2.5 m,ΔP由242.0 kPa减小到45.7 kPa,下降幅度为81.1%。

图6 距振源不同垂直和水平距离的附加压力值

实际施工过程中影响管线的因素包括锤击频率、路面破碎程度、上覆土质、管涵材质、管径等诸多因素,参考《爆破安全规程》[17](GB 6722—2014)中相关规定,以附加压力ΔP/105<0.55作为确定碎石化振动对埋地管线安全影响区域的指标。无压力管线允许施工机械从其上部通过,无水平安全距离要求,但为避免共振破坏,在垂直方向上有安全距离规定。由图6可知,当垂直距离大于0.4 m时满足要求,得到初步安全距离0.4 m,考虑安全系数1.2并取整,得到共振碎石化施工作业面距地下管线(无压力)的垂直安全距离0.5 m。压力管线不允许共振碎石机从其上部通过,若埋置深度小于0.5 m,需严格控制水平安全距离。由图可知,当水平距离大于2.5 m时满足要求,得到初步安全距离2.5 m,考虑安全系数1.2,得到共振碎石化施工作业面距地下管线(压力)的水平安全距离为3 m。

对于本工程中,若道路下方存在压力管线不得使用共振碎石化技术,若道路埋置深度0.5 m范围内存在无压力管线,道路两侧3 m范围内存在地下管线时,不宜直接采用共振碎石化技术进行旧路改造,经过严格论证后才可使用。

3.3 施工对环境PM10浓度的影响

《环境空气质量标准》[18](GB 3095—2012)中规定二类区适用二级环境可吸入颗粒物浓度(PM10)限值150 μg/m3。图7为PM10排放浓度随施工距离的变化规律,空气质量检测仪PM10浓度最大量程为999 μg/m3。由图可知,PM10浓度随着施工距离的增加而减小,超出一定距离之后PM10浓度趋于稳定,工况1稳定段PM10浓度约为18 μg/m3,小于其他工况,原因是工况1是第一次破碎,现场原环境PM10浓度较小。其他工况下当共振碎石化施工作业距离大于15 m时,PM10排放浓度小于规范限值。

图7 PM10排放浓度随施工距离的变化规律

共振碎石化施工中不可避免地会产生扬尘现象,采取先洒水再进行碎石化的办法可有效缓解扬尘现象,当表面洒水后,施工过程中场界可吸入颗粒物(PM10)浓度仍超过150 μg/m3时,应采取围挡喷淋或水炮等降尘措施,以保证达到施工期间的环境保护要求。

3.4 施工对环境噪声的影响

《建筑施工场界环境噪声排放标准》[19](GB 12523—2011)中规定建筑施工过程中场界环境噪声排放限值:昼间不超过70 dB,夜间不超过55 dB。图8为环境噪声随施工距离的变化规律,不同工况下环境噪声均随施工距离的增加而减小,共振碎石化施工作业点处噪声排放超过100 dB,当施工距离超过35 m后噪声排放基本小于70 dB。城镇道路环境噪声排放约为65 dB,当施工距离超过40 m时,施工噪声与环境噪声基本一致且小于规范限值。故建议共振碎石化技术施工的噪声影响范围界定为40 m。

图8 环境噪声随施工距离的变化规律

共振碎石化施工会对周围40 m范围内居住或工作人员产生不可避免的噪声影响,施工时宜采取降噪措施,若40 m范围内存在噪声敏感点应该对该处采取隔音措施,且尽可能避免夜间施工,防止噪声扰民。

4 结 论

(1) 共振碎石化施工地面加速度和速度峰值均随着施工距离的增加而减小,5 m内衰减速度较快,为减小共振碎石化施工对周围建筑物的影响,提出共振碎石化施工作业面距周围建筑物水平安全距离为10 m。

(2) 竖向附加压力随垂直距离和水平距离的增加而减小,垂直距离0.4 m内衰减速度较快,提出共振碎石化施工作业面距地下管线(无压力)的垂直安全距离为0.5 m,距地下管线(压力)的水平安全距离为3 m。

(3) 当施工作业距离大于15 m时,可吸入颗粒物(PM10)浓度小于150 μg/m3,共振碎石化施工不可避免会产生扬尘,可采取表面洒水或增加吸尘装置等降尘措施。

(4) 当施工作业距离大于40 m时,施工噪声与环境噪声基本一致且小于70 dB,在噪声敏感点40 m范围内共振碎石化施工宜采用降噪措施,尽可能避免夜间施工,防止噪声扰民。