超高水头钢筋混凝土衬砌水道高压固结灌浆设计参数优化

2024-01-09饶柏京宋春华

饶柏京,宋春华

(广东省水利电力规划勘测设计研究院有限公司,广东 广州 510635)

伴随着抽水蓄能电站的大规模建设,高水头、大直径的钢筋混凝土衬砌水工隧洞相继出现。国外高水头、大直径水工隧洞的建设主要在20世纪,而国内的建设则始于20世纪90年代。华南地区地质条件较好、地下水比较丰富,水道的少量渗漏不会影响电站的正常运行,在保证工程安全的前提下,华南地区抽水蓄能电站水道优先采用钢筋混凝土衬砌。

阳江抽水蓄能电站位于广东省阳春市与电白县交界处的八甲山区,距广州市直线距离230 km,距阳江市60 km。电站规划总装机容量2400 MW,分两期建设,其中近期工程装机容量1200 MW,上、下水库、进出水口装机容量2400 MW在近期一次建成。工程为一等大(Ⅰ)型工程,枢纽工程主要由上水库、下水库、近期输水系统和地下厂房等建筑物组成。阳江抽水蓄能电站下平洞直径7.5 m,静水压力799 m,PD值5 993 m2,最大动水压力1 108 m,PD值7 560 m2,从技术指标上看,阳蓄电站的最大静水头和PD(水头×隧洞内径)值全国第一,远高于国内已建和在建的其他蓄能电站,国际上也处于前列[1-4],根据《水工隧洞设计规范》[5](NB/T 10391—2020),固结下平洞灌浆压力一般为1~2倍的内水压力,深入围岩的深度不低于1倍隧洞半径,固结灌浆的排距一般为2 m~4 m。本工程灌浆压力初拟8 MPa~16 MPa,最小灌浆深度应为4.55 m。

规范给出的灌浆压力范围过大,灌浆深度及排距不明确,为进一步细化超高水头钢筋混凝土衬砌水道灌浆设计参数,且考虑到下平洞采用钢筋混凝土衬砌,需充分利用围岩承担内水压力[6],对围岩加固要求较高,围岩固结灌浆最大压力达10 MPa,灌浆压力和施工均超出现有工程经验,需要因地制宜采用相应的措施,以保持围岩稳定。

施工图阶段利用已有地质探洞,采用1∶1原型比例开展了一系列科研试验,,包括灌浆试验(含工艺试验)、三个阶段的现场岩体试验及现场监测,并结合高压隧洞裂隙岩体渗透稳定研究成果,提出高压固结灌浆优化设计参数,为阳蓄超高压段灌浆设计提供依据。

1 科研试验洞方案

1.1 试验洞设计方案

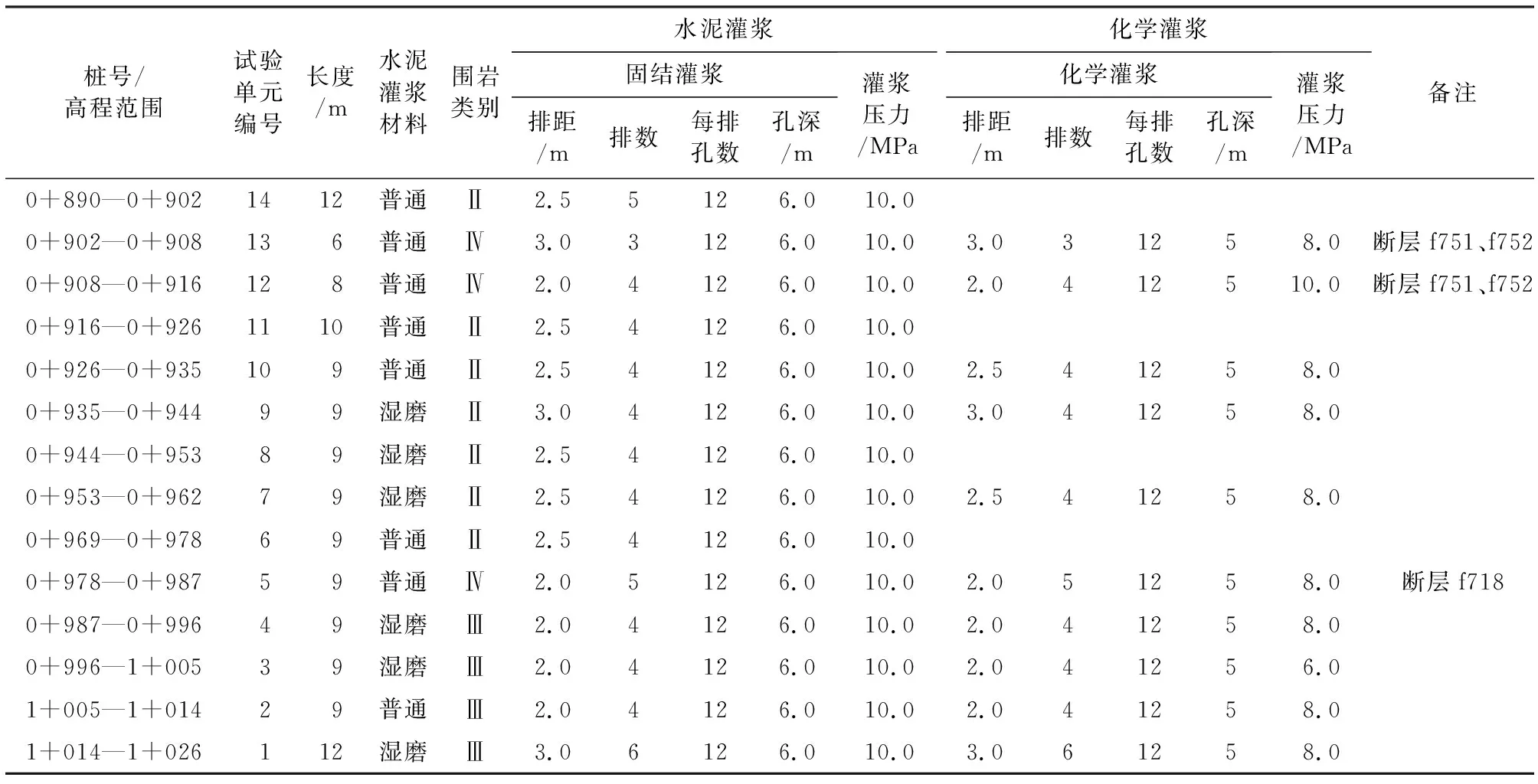

试验洞段的选择应包括有Ⅰ~Ⅱ类、Ⅲ类和Ⅳ类围岩段;应尽量有代表性的断层通过;应有足够埋深,方便进行现场试验;尽量选择隧洞走向与下平洞一致的洞段,以保证试验洞与主洞围岩特性一致,灌浆参数对下平洞有更强的适应性,结合以上要求选择PD01探洞0+890—1+026作为试验洞段[5,7],试验洞系统灌浆参数见表1,试验洞横断面见图1。

表1 试验洞系统灌浆设计一览表

1.2 现场岩体试验

为研究围岩在灌浆前后的力学性能及其变化规律,试验分为阶段Ⅰ(固结灌浆前)、阶段Ⅱ(水泥灌浆结束后14 d)、阶段Ⅲ(化学灌浆结束后7 d)三个不同阶段对围岩的力学指标进行现场测试,分析其在灌浆前后的变化,评价灌浆效果[8]。

1.2.1 岩体变形试验

为获得不同围岩的力学性能指标(弹性模量、变形模量)及其在灌浆前后的变化,便于分析灌浆效果,为隧洞围岩的稳定分析、支护设计提供参数,在Ⅰ~Ⅱ类、Ⅲ类和Ⅳ类三种围岩段中分别进行变形试验。试验采用承压板法和钻孔径向加压法。

承压板法在未灌浆岩体中进行,采用圆形钢性承压板,试验最大压力确定为15 MPa,每组分别采用铅直和水平方向加载,每类围岩中取1~2点,共6个点。试验点布置在PD01-5和PD01-6两条支探洞中进行,同时在6个试验点中选择1处有代表性位置,进行钻孔径向加压法,并与承压板法的结果进行对比。

钻孔内采用钻孔千斤顶法,最大试验压力15 MPa,每级增量1 MPa~2 MPa。在每个试验孔中布置3~4个点,在三个试验阶段分别进行,三个阶段均7个钻孔约25点。

1.2.2 高压压水试验

为获得不同围岩灌浆前后高压水头作用下的渗透性,便于分析灌浆效果,在Ⅰ~Ⅱ类、Ⅲ类和Ⅳ类三种围岩段中分别进行高压压水试验。

高压压水试段长度为3 m~4 m,最大压力不小于1.2倍最大水头,最大压力采用10 MPa。每个试验段进行四循环,第一循环加压段和第四循环卸压段,压力分10级,每级加压1 MPa,第二、三、四循环的加压分5级,每级加压2 MPa,第一、二、三循环的卸压可分1~5级。当试验压力骤降即发生扩容现象时,可不再加压。在每个试验孔布置2段,在三个试验阶段分别进行,每个阶段均7个钻孔约14段,共约42段。

1.2.3 超声波测试

为获得不同围岩类别在灌浆前后的动(静)弹性模量、泊松比,在钻孔中进行单孔超声波测试,每个钻孔中从孔底向上依次检测,点距为0.2 m。超声波测试:三个试验阶段均7个钻孔约63 m,共约189 m。

1.2.4 水力劈裂试验

为获得不同围岩类别裂隙在灌浆前后的劈裂压力,对不同围岩类别在钻孔中进行水力劈裂试验,每个阶段、每个测试孔布置1段,共测试21段。

1.3 监测设计

安全监测包括在Ⅳ类围岩段布置3个典型和3个辅助监测断面,在Ⅱ类围岩段布置2个辅助监测断面,III类围岩段布置1个典型和1个辅助监测断面,对试验洞的围岩变形、衬砌变位、钢筋应力及混凝土应变进行监测。目的在于通过对比不同围岩地质类别、不同断层自身特性、不同衬砌配筋形式、不同灌浆处理方式的监测成果,了解不同条件下各监测断面的变形和受力特性。

2 渗透稳定复核

工程可研阶段隧洞高压固结灌浆深度分别取4 m、6 m、8 m进行渗流场规律及隧洞内水外渗量分析。

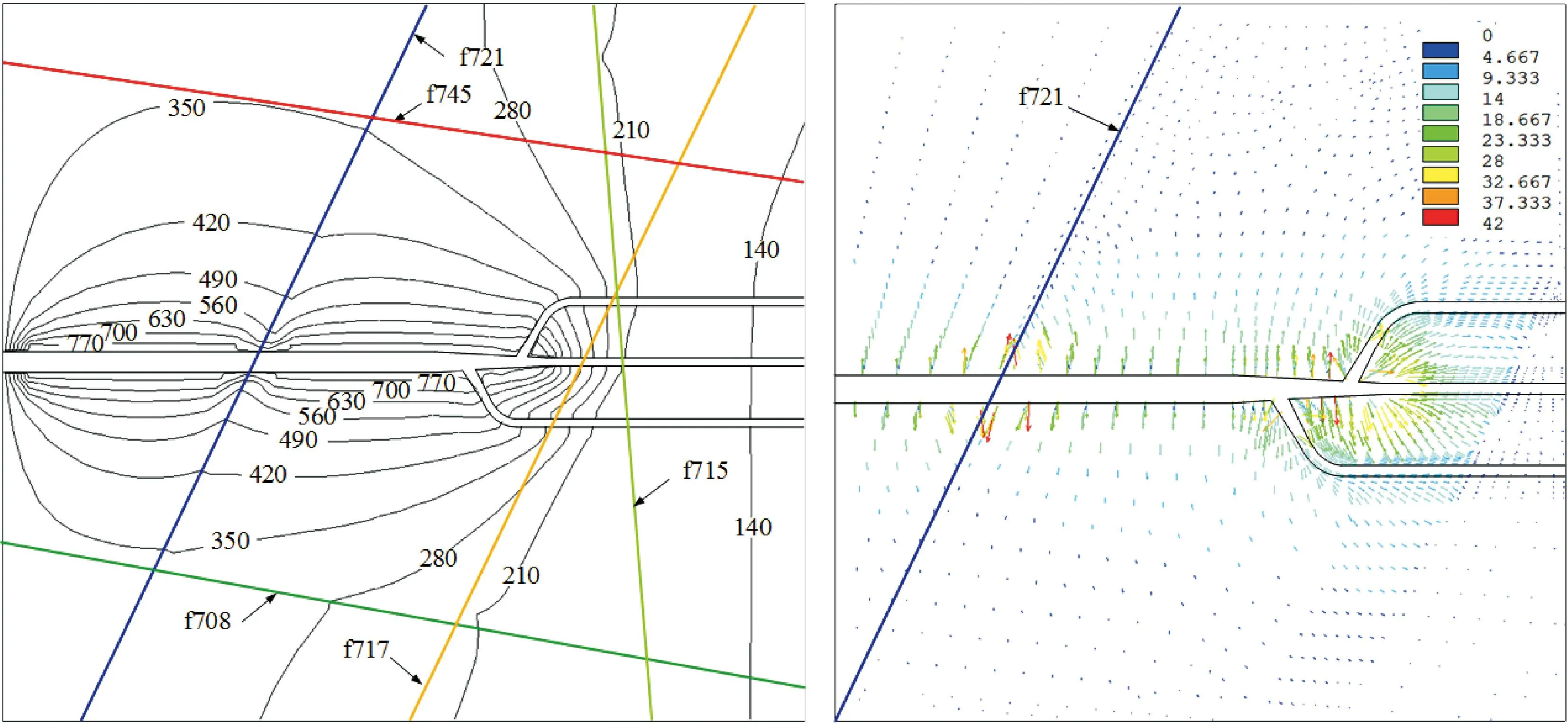

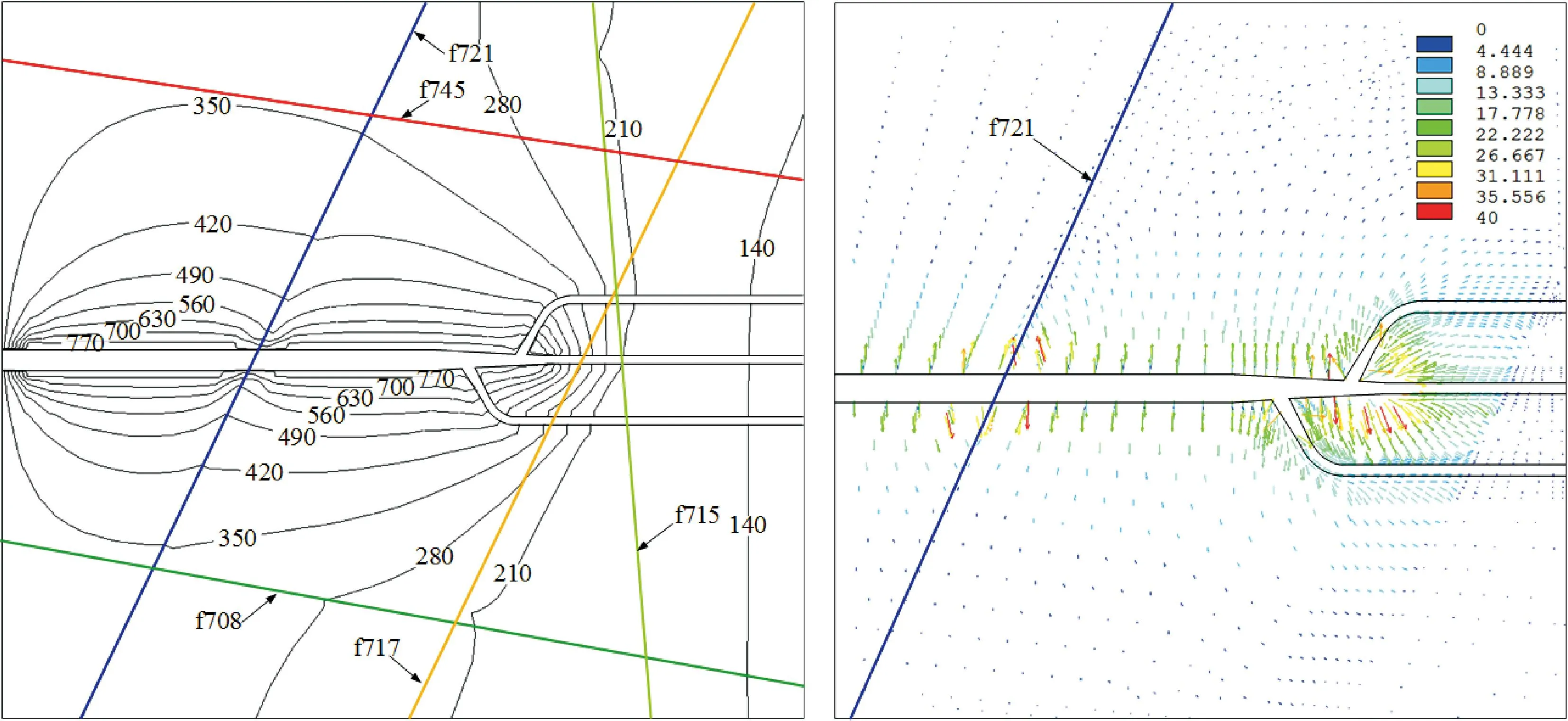

不同高压固结灌浆深度下,Ⅲ-Ⅲ断面(下平洞及引支平切面)压力水头分布图及渗透坡降矢量图如图2—图4所示。隧洞充水运行情况下,Ⅲ-Ⅲ断面压力水头分布规律基本一致,都是沿洞壁向外逐渐降低,在固结灌浆圈形成高压区。随着固结灌浆深度的增加,隧洞围岩最大渗透坡降呈逐渐减小的趋势,但变化不大。固结灌浆深度为4 m、6 m、8 m时,隧洞内水外渗量分别为为26.74 L/s、22.22 L/s、20.40 L/s。高压固结灌浆从4 m加深为6 m时,内水外渗量减少16.9%,从6 m加深为8 m时,内水外渗量只减少了8%[9-10]。

图2 固结灌浆深度4 m时Ⅲ-Ⅲ断面压力水头等值线及渗透坡降矢量图

图3 固结灌浆深度6 m时Ⅲ-Ⅲ断面压力水头等值线及渗透坡降矢量图

图4 固结灌浆深度8 m时Ⅲ-Ⅲ断面压力水头等值线及渗透坡降矢量图

计算结果表明,增加高压固结灌浆深度能减少隧洞内水外渗量,但过多增加固结灌浆深度是没有必要的,原因是高压隧洞区围岩主要以Ⅰ类、Ⅱ类围岩为主,渗透性低,固结灌浆后这类围岩防渗性能并未显著提高,固结灌浆圈范围只要能包含隧洞开挖损伤区,提高开挖损伤区的防渗性能即可满足要求。因此,在确保固结灌浆施工质量的情况下,6 m的固结灌浆深度是合适的。

3 灌浆设计参数优化

根据科研试验洞开展的灌浆试验、岩体试验和现场监测成果报告,规范以及《广东阳江抽水蓄能电站可研阶段高压隧洞裂隙岩体渗透稳定研究》201405、《广东阳江抽水蓄能电站施工图阶段高压隧洞裂隙岩体渗透稳定复核研究》201910成果,综合确定阳江抽水蓄能电站高压水道的下平洞及岔管固结灌浆参数。

3.1 灌浆深度

(1) 根据《水工隧洞设计规范》[5](NB/T 10391—2020),对于高压钢筋混凝土衬砌隧洞,须重视防渗及抗水力劈裂问题,在内水压力作用下,围岩不应产生劈裂。固结灌浆时,深入围岩的深度不低于1倍隧洞半径。本工程隧洞最大开挖直径9.1 m,最小深度应为4.55 m。

(2) 第3节渗透稳定复核结论是深度6 m的固结灌浆圈是合理的,能满足设计要求。

(3) 根据第14单元Ⅱ类围岩不同深度现场灌浆试验情况,第1段段长2 m,第2段段长为4 m、6 m、8 m时,平均单位注灰量均在1 kg/m左右,且未出现串漏现象,灌浆后岩体透水率降低。Ⅱ类围岩深部岩体完整性更好,单位注灰量小,灌浆圈深度对平均单位注灰量的影响很小,加深灌浆圈意义不大[11]。

综上所述,下平洞系统水泥固结灌浆圈深度采用6 m。

3.2 灌浆排距

根据《水工隧洞设计规范》[5],固结灌浆的排距一般为2 m~4 m,每排不宜少于6孔,作对称布置。

3.2.1 Ⅰ、Ⅱ类围岩

(1) 根据灌浆试验结果,采用水泥灌浆并进行原孔扫孔化学灌浆的工艺,2.5 m排距的平均单位注灰量和化学浆液灌入量略高于3 m排距,但是相差不大;且串漏情况均较少,单位灌入量均较低。(2) 结合岩试成果,2.5 m排距水泥灌浆后原孔扫孔化学灌浆和3 m排距水泥灌浆后重新开孔化学灌浆,灌后岩试孔的波速平均值、岩体透水率相差很小,劈裂压力相同,但是变形模量降低。但考虑到岩试样本数量偏少,且变形模量的测值受测点位置影响较大,总体分析2.5 m排距和3 m排距对灌浆效果的影响不大[11-13]。

考虑到Ⅱ类围岩中存在局部薄弱部位,为保证系统灌浆对其加固效果,确定灌浆排距2.5 m。

3.2.2 Ⅲ类围岩

(1) 根据灌浆试验结果,Ⅲ类围岩岩体更不均匀,采用水泥灌浆后原孔扫孔化学灌浆的工艺,2 m排距水泥和化学灌浆时的平均单位注灰量均比3 m排距的更高,且不增加串漏情况。(2) 根据岩试成果,采用2 m排距水泥灌浆后原孔扫孔化学灌浆,较3 m排距水泥灌浆后重新开孔化学灌浆,灌后岩试孔的劈裂压力略高,透水率略低,但是相差不大。灌浆后岩试孔的平均波速均在5 000 m/s以上,岩体透水率0.61 Lu~0.96 Lu,劈裂压力5 MPa~6 MPa[11-13]。

综合比较,Ⅲ类围岩局部裂隙更为发育,采用2 m排距水泥灌浆后原孔扫孔化学灌浆能对岩体内的微细裂隙进行有效填充,效果更优。岔管位置排距结合岔管结构特殊性,将排距加密为1.5 m。

3.2.3 断层

断层带的系统孔采用2 m排距,同时布置顺断层和斜穿断层孔,水泥灌浆后原孔扫孔化学灌浆,现场压水检查结果能够满足要求。根据试验成果,f751断层采用水泥灌浆和化学灌浆后,岩体内浆液填充效果明显,抗劈裂压力能够达到8 MPa[11-13]。

3.3 灌浆压力

根据《水工隧洞设计规范》[5](NB/T 10391—2020),固结灌浆压力一般为1~2倍的内水压力;对于高压钢筋混凝土衬砌岔洞部位,灌浆压力可取岔洞处静水头的1.2倍。

本电站勘察阶段采用应力解除法、水压致裂法等进行了地应力测试,高岔及下平洞实测最小主应力9.6 MPa~10.9 MPa,回归分析计算最小主应为9.08 MPa~9.18 MPa,最小主应力大于隧洞最大静水压力8 MPa。

3.3.1 Ⅱ类围岩

(1) 第1段灌浆压力进行3.0 MPa、4.5 MPa和6.0 MPa压力压水、灌浆试验

① 受爆破扰动和开挖卸荷等的影响,原有裂隙开度增大或产生新裂隙,在周边钻孔打开的情况下进行压水试验,低压(<3 MPa)时也可能出现串漏现象。但这一现象可以通过分序钻孔、灌浆避免,第1段具备大于3 MPa高压灌浆条件。

② 5 MPa~6 MPa灌浆可能导致隧洞近场岩体内的大部分裂隙贯通,甚至可能达到混凝土抗压承载力的临界值。压水时近半数试验孔出现串漏现象,抬动变形增大,控制第1段灌浆压力小于5 MPa。

③ 4.5 MPa压力压水时,试验孔出现串漏的频率20%左右,2段出现超过100 um的抬动变形,但均为弹性变形[14],不会对衬砌产生破坏,且4.5 MPa灌浆时出现串漏的频率小于6 MPa。

综合分析,确定第1段的灌浆压力为4.5 MPa。

(2) 第2段灌浆压力

根据现场灌浆试验成果:第2段能够承受10 MPa压力水泥灌浆,压水过程中,抬动变形很小,且均为弹性变形,不会破坏混凝土衬砌结构。灌浆时,试验孔出现串漏的频率较低,第2段采用10 MPa以下压力压水,衬砌未出现抬动变形。

为确保灌浆效果,避免高压灌浆时的岩体劈裂,第2段的灌浆压力为9 MPa[11-13]。

3.3.2 Ⅲ类围岩

(1) 第1段采用4.5 MPa压力进行灌浆试验

① Ⅲ类围岩岩体结构更不均匀,平均单位注灰量高于Ⅱ类围岩;灌浆后原孔扫孔检查,岩体透水率降低。② Ⅲ类围岩压水、灌浆过程中,虽然串漏孔的出现频率较Ⅱ类围岩高,但是串漏压力大部分在4 MPa以上,且能够通过堵孔、修补混凝土裂缝等方法达到灌浆结束条件。

综合分析,确定第1段的灌浆压力为4.5 MPa。

(2) 第2段采用10 MPa压力进行灌浆试验

根据试验结果,具备10 MPa压力灌浆条件。虽然采用8 MPa压水时的部分试验孔出现串漏,但是采用10 MPa压力灌浆时,基本未出现串漏现象,灌浆后原孔扫孔压水检查,透水率降低[11-13]。

根据试验成果,考虑到Ⅲ类围岩分布较多构造裂隙,为保证防渗效果,灌浆压力采用10 MPa。

3.3.3 断层带

(1) 第1段灌浆压力,断层带顺断层孔和斜穿断层孔均采用4.5 MPa

根据试验结果,3个断层带的所有顺断层孔和斜传断层孔中,仅2个出现串漏,断层带能够承受4.5 MPa灌浆压力,综合分析确定灌浆压力为4.5 MPa[11-13]。

(2) 第2段灌浆压力采用10 MPa

① 由于断层带岩体破碎,斜穿断层孔使用气动泵进行灌前8 MPa压力压水时,试验孔均出现串漏,串漏压力3.0 MPa~4.8 MPa。

② 使用气动泵进行10 MPa压力水泥灌浆时,顺断层和斜穿断层孔均未串漏;灌浆后压水检查时,所有检查孔均出现串漏。

③ 补充灌浆阶段

考虑到所有断层孔灌前压水时均出现串漏,改用栓塞泵对前期已经灌完的f751断层进行10 MPa灌浆,仍具有一定的可灌性,斜穿断层孔串漏频率仍较高。三种断层孔的平均单位注灰量均在6 kg/m以上,同时出现孔f751-N-Z4第2段的单位注灰量接近150 kg/m。

补充水泥灌浆后压水试验,检查孔F751-N-Z3在7.12 MPa时未发生串漏,但是流量突增,可能是高压力压水将断层部位薄弱带连通,透水率增大。此时压力已接近8 MPa,有望通过补充化学灌浆,进一步充填孔隙,降低透水率。

综合分析,考虑到气动泵可能不适合断层带灌浆,第2段灌浆压力需结合补充灌浆情况考虑,采用10 MPa灌浆时,灌后压水压力已接近8 MPa,斜穿断层孔串漏风险较高。结合(1)、(2)条和现场试验结果,断层带第2段的灌浆压力为10 MPa。

3.3.4 化学灌浆压力

化学灌浆进行了III 类围岩6 MPa和8 MPa压力对比。考虑到化灌过程中由于设备、材料等因素造成试验数据代表性不足[15],参考以往工程经验,化学灌浆压力原则上不低于静水头,确定为8 MPa,同时增加卡塞入岩深度,减少串漏风险。

3.4 断层带加强灌浆方式

(1) 根据灌浆试验结果,3个断层带分别采用了不同的灌浆顺序,研究其对围岩加固效果的影响。其中,f718和f752断层按照系统孔、顺断层孔,斜穿断层孔的顺序施工;f751断层按照斜穿断层孔、系统孔、顺断层孔的顺序施工。

(2) 根据岩试成果,先进行系统孔灌浆有助于减少断层孔灌浆时的串漏,改变顺断层孔和斜穿断层孔的顺序对灌浆效果不明显。

考虑到先实施顺断层孔灌浆有利于扩大岩体深部灌浆范围,延长渗径,且更利于灌浆过程中的排水排气,确定断层带的灌浆方式为先进行系统灌浆,再进行顺断层孔灌浆,最后进行斜穿断层孔灌浆[11-13]。

3.5 Ⅱ类围岩化学灌浆的必要性

(1) Ⅱ类围岩第7、9、10单元在水泥灌浆后进行化学灌浆

水泥灌浆完成后,化学灌浆仍有可灌性。但是单位灌浆量较低,整体上平均小于3 kg/m,Ⅰ序孔略高于Ⅱ序孔,但是仍在4 kg/m以下;同时单位灌浆量小于5 kg/m的试验孔出现频率在90%以上,未出现大于单位灌浆量10 kg/m的试验孔。

(2) 根据岩试成果,在水泥灌浆的基础上进行化学灌浆,劈裂压力有明显提高,透水率有所减小,整体上具有一定效果。

Ⅱ类围岩的岩体完整性较好,但是可能存在薄弱部位,水泥灌浆完成后原孔扫孔压水检查时,继续进行化学灌浆,有一定可灌性。考虑到本工程下平洞范围部分II类围岩亦分布规模较小断层,或部分Ⅱ类围岩与断层邻近,且Ⅰ化灌后劈裂压力增加较多,透水率整体上呈降低趋势。因此针对断层带附近的Ⅱ类围岩进行化学灌浆,其他区域对于水泥灌浆无法满足要求,检查不合格段,必要时采用化灌补强[11-13]。

4 灌浆设计参数优化

4.1 Ⅰ、Ⅱ类围岩

Ⅰ、Ⅱ类围岩采用普通水泥灌浆,针对分布断层区域,及部分与Ⅲ类围岩邻近的区域,进行化学灌浆。

水泥灌浆参数为:(1) 每环布置12个灌浆孔,排距2.5 m;(2) 灌浆孔深6 m,分两段灌浆,第1段段长2 m,第2段段长4 m;(3) 第1段灌浆压力4.5 MPa,第2段灌浆压力9.0 MPa;(4) 采用普通水泥灌浆,在单位灌入量大于50 kg/m的灌浆孔,应结合地质情况进行分析研究其周围加密的必要性和加密方式。(5) 第1段灌浆时卡塞混凝土中,第2段灌浆时卡塞入岩2.0 m位置[14-16]。

化学灌浆参数为:(1) 灌浆孔深5 m,全孔1次灌浆;(2) 灌浆压力8 MPa,卡塞位置入岩1 m~2 m。

4.2 Ⅲ类围岩

Ⅲ类围岩先进行普通水泥灌浆,水泥灌浆完成后,原孔扫孔进行化学灌浆。

水泥灌浆参数为:孔排距2.0 m,第2段灌浆压力10 MPa,其他水泥灌浆参数及方法同Ⅰ、Ⅱ类围岩。

化学灌浆参数及方法与Ⅰ、Ⅱ类围岩相同。

4.3 断层带洞段

断层带洞段先进行水泥灌浆,水泥灌浆完成后,原孔扫孔进行化学灌浆。

水泥灌浆参数为:

(1) 系统孔:孔排距2.0 m,第2段灌浆压力10 MPa,其他水泥灌浆参数及方法与Ⅰ、Ⅱ类围岩相同。

(2) 顺断层孔:① 灌浆圈深度12 m,沿着断层的位置进行钻孔并预埋灌浆管。钻孔孔向在断层平面上,并通过隧洞中心线,孔距2.0 m。分三段灌浆,第1段段长2 m,第2段段长5 m,第3段至设计孔深;② 第1段灌浆压力4.5 MPa,第2、3段灌浆压力10 MPa;③ 采用普通水泥灌浆;④ 第1段灌浆时卡塞混凝土中,第2段灌浆时卡塞入岩2.0 m位置,第3段卡塞入岩7 m位置;⑤ 分序开孔、灌浆,灌浆完成后及时封孔。

(3) 斜穿断层孔:灌浆孔圈深度12 m,斜孔布孔结合BIM手段,结合各断层特点针对性布置。分三段灌浆,其他灌浆参数及方法同顺断层孔。

(4) 按照系统孔、斜穿断层孔和顺断层孔的顺序灌浆。

化学灌浆参数为:

(1) 系统孔化学灌浆参数与Ⅰ、Ⅱ类围岩相同。

(2) 顺断层孔和斜穿断层孔:① 水泥灌浆完成后,原孔扫孔进行化学灌浆;② 灌浆孔深9 m,全孔1次灌浆;③ 灌浆压力8 MPa,卡塞位置入岩1 m~2 m。

5 结 语

结合工程的实际情况,制定的科研试验洞灌浆、岩试和监测方案,相关研究成果为灌浆设计参数的优化提供数据支撑,并结合渗透稳定研究成果,进一步优化了固结灌浆参数。

在现有规范未明确的前提下,灌浆圈设计深度选择给出了明确的计算方法及判断标准,对不同围岩类别灌浆排距、压力选择,结合试验成果进行了区别精准设计,并得出了断层带系统孔、斜穿断层孔和顺断层孔的最优顺序加强灌浆方式,验证了断层带附近的Ⅱ类围岩进行化学灌浆的必要性,为超高水头钢筋混凝土水道合理设计提供参考依据。将之应用在了阳蓄下平洞上,2021年11月阳蓄输水系统充水试验一次成功,也验证了确定的超高压水道灌浆参数的合理性。