钢铁企业煤气发电生产的探讨

2024-01-09罗会

罗 会

(新钢公司能源环保部,江西 新余 338001)

1 钢铁企业煤气发电概述

1.1 煤气平衡情况

在钢铁企业煤气发电的过程中,通过对各个工序中煤气的生产量与消耗量的分析,得到煤气的剩余量,对其进行分析后便得到了煤气平衡[1]。根据相关数据调查,某炼钢厂在整个生产过程中,气体的剩余量是:高炉气体249944米/小时,转炉气体829平方米/小时;日历时间煤气富余量为:高炉和转炉的余气分别为249505 米/小时和3419 米/小时。其中,作业时间富余量指的是各工序都正常生产时产气量减去耗气量得到的煤气富余量,而日历时间富余量则是各工序年平均(含检修时间)产气量减去耗气量得到的煤气富余量。除了焦化以外,其他的过程一般都不会全年生产,所以在检修期间,这两种气体的余量一般也不会一样。因此,应该根据哪个余量来决定燃气发电的容量是现在所面临的问题。

1.2 燃煤气发电机组装机情况

安钢目前已有3座35伏和1座75伏中温中压常规热能电站。这些电站都是低效率电站,占全电站锅炉总蒸发量的32.7 %。在供热时,这些电站都会停止发电,为厂区和生活区提供蒸汽,在不供热时再发电,以满足生产和生活两个需求。目前,国内煤气锅炉的整体结构不合理,对余热不能完全吸收。为了更好地保证煤气发电所带来的社会效益和经济效益,开发新型、高效的煤气发生器是非常重要的,其也是提高煤气利用率的重要途径。

1.3 新建燃煤发电机组等级

在燃煤气发电机组的排布上,对余热煤气的吸收量要比对余热煤气的放散能力大,对“张口”的余热煤气等也要考虑[2]。在燃煤发电机组的选型上,应选用效率较高的机组,提高二次能源的利用率、提高自给率。在具体配置中,应综合考虑生产、供热、检修、备用等因素,综合利用现有的低效率小型燃气发电机组。新建电厂在选用高效电源时,要注意兼顾烟气平衡、兼顾热电联产、检修备用和更换低效率电源等因素。

2 钢铁企业煤气发电生产模式

2.1 用于发电的副产煤气种类

高炉煤气、转炉煤气、焦炉煤气等是炼钢二次能源中最重要的一种。在炼钢过程中所消耗的能量中,大约有四成来自炼钢过程中的副产品。其中,高炉煤气是高炉冶炼过程的副产物,具有单位热值低、产量大等特点。焦炉煤气是炼焦过程中的副产物,也是最好的燃气。转炉煤气是炼钢过程中产生的一种副产物,其单位热值及出力取决于设备的特性及运行状况。

2.2 常规锅炉发电

这是比较传统的一种发电方法,它的工作原理是:在锅炉中进行煤气的燃烧,将燃烧过程中所释放的化学能进行利用,在加热锅炉的过程中化学能会转化为热能,锅炉中的水经过加热会转化为蒸汽[3]。再通过汽轮机来使发电机工作,从而达到发电的目的。该系统由三大核心部件组成。纯煤型燃烧炉是一种新型可再生能源,其燃烧炉正从中温向高温、超高压、亚临界高参数方向发展。

2.2.1 掺烧煤气燃煤锅炉-蒸汽轮发电

这种发电方式所使用的燃料是煤,它的燃烧特性和纯煤气锅炉完全相同,在本发电方式中对后者的不足进行了弥补,也可以说它是一种在原理上完全可以弥补纯煤气锅炉的不足之处的发电方式,即燃气的波动幅度控制在30%以内,且对锅炉的动力输出无任何影响,这对于钢铁厂的动力输出起到了很大的缓冲作用。

2.2.2 燃气-蒸汽联合循环发电技术

燃气-水蒸气联产(CCPP)是一种新开发的利用煤气的新技术,它是将经过除尘设备净化的煤气和经过空滤设备净化后的空气混合后送入燃气轮机燃烧室的一种新型发电方式。该种发电技术的方式、营销方式和理念、在对员工进行培训的过程中所体现出来的企业文化和思想政治情感等都比较先进。正是在这样的大背景下,从理论和实践两个方面,对企业职工的思想政治工作进行了系统地论述。

2.3 发电机组对比

通过对以上三种发电方式的对比分析,从不同发电机组的标准煤耗数据中,可以发现,燃气-蒸汽联合循环发电技术的热电转换效率较高。然而,随着常规锅炉发电机组的参数等级的持续提升,它的发电效率也能够与燃气-蒸汽联合循环机组相媲美。燃气-水蒸气联产发电是一种对天然气供给量、压力和热值都有很高要求的方式,所以需要一种与之匹配的热电机组来缓冲机组的热能消耗,保证机组的稳定高效运转。

3 钢铁制造流程模式

3.1 典型钢铁制造流程

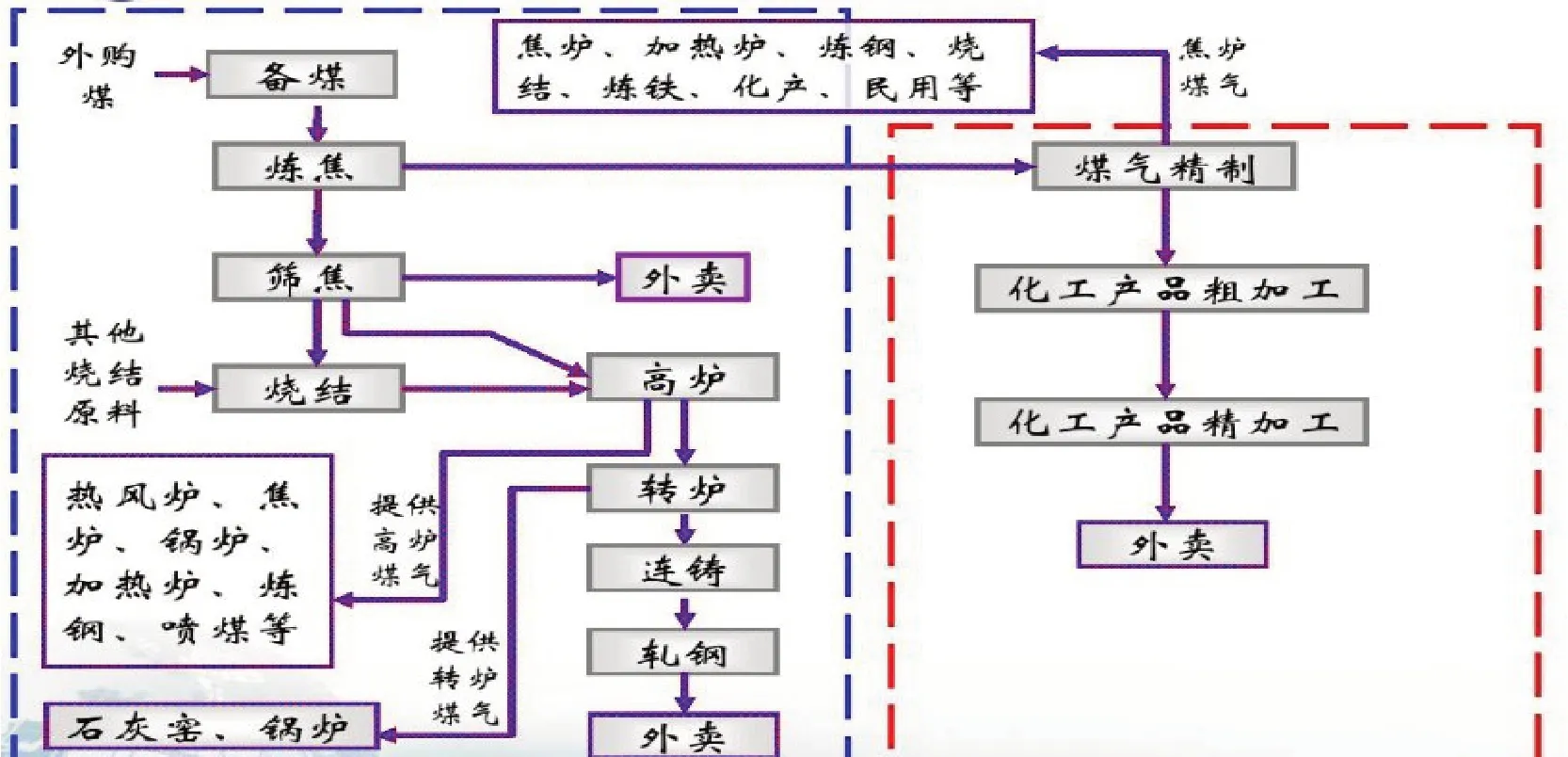

钢铁厂的典型生产过程是一种物质流和能量流相互配合、相互协调的过程(如图1所示)。在此基础上,建立了4个具有代表性的一次高炉炼铁流程。四个典型流程中,发电所用的气体是每一道工序消耗后的整个电厂的残余气体,而残余气体是以完全燃烧完毕为标准来计算。

图1 钢铁制造流程图

3.2 4种流程发电模式

(1)以产生的气体总量减去各工序消耗后的余量,来决定四个过程中气体发电机的结构。煤气产生量参考值:焦炉煤气450 m>t焦,高炉煤气1450 m³/te,转炉煤气90 m³/tw,各工序的煤气消耗量以唐钢2006年能源平衡表为依据。对残余气体量进行分析:首先,对4 个具有代表性的工艺流程进行了理论分析,结果表明:4个工艺流程均存在余气。120万吨厚钢板的剩余转炉气约占全部转炉气产量的25%,剩余焦炉气约占全部焦炉气产量的53.3 %,其他三个过程均为20%。薄板坯连续轧制过程中,残余的高炉煤气占全部煤气的28.6 %左右。在此基础上,对550 万吨普通热轧钢板进行了高炉煤气的剩余分析:余量为1.5 %左右,转炉煤气的剩余为42.1 %左右。其次,由于1,200,000 吨厚钢板的余气含量很低,因此,可以使用混合燃气的燃煤锅炉,使整个机组的余气得到充分地利用。最后,CCPP机组的气体配比均为焦炉煤气:高炉煤气=1:9。在此基础上,按照以上所述的发电模式选择原则,将4个典型流程中的机组装机容量和机组组合情况进行详细分析。(2)四个具有代表性的钢铁生产过程,分别是:TRT、CDQ、烧结矿余热发电、转炉煤气余热发电、CCPP、煤气-燃煤电厂。对4 个典型流程中的每一吨钢铁的能耗进行了统计平均,即337.6 W·h/tq、371.9 W·h/tg、356.3 W·h/tq、370.4 kW·h/tw,对其进行了计算,并进行了整理。在4种典型流程中,过程四的发电“余量”约为每年用电的3.6 倍,过程一的发电“余量”约为每年用电的0.6 倍;随着公司规模的不断扩大,煤气发电项目之间的配套度不断提高。4 种典型流程的各种发电项目所占本流程发电总量比例经过分析之后如下:首先,目前已有的四类发电项目中,TRT 等所占的总发电量还不到5%,难以满足企业的用电需求,而采用煤气发电则可以有效地缓解这个问题。其次,CCPP 在一般流程下,可产生20 %左右的出力。其中,在第一、第二工艺中,CCPP 装置与煤气燃烧装置的配比相同,在第二工艺中,燃煤锅炉发电装机容量为150 MW 和300 MW。第二期CCPP 发电总量较第一期下降9.6 个百分点,而第二期火力发电总量较第一期增长9.8 个百分点。由此可见,CCPP 的装机容量较小,其所用煤气的比例也较小,且与CCPP 相比,燃煤锅炉的发电效率较低。随着燃煤锅炉发电的占比不断加大,能源转化率会不断地减少,从而企业需要购买的煤量会加大,这部分成本也会相应地提高。再次,流程Ⅰ与流程Ⅱ燃煤锅炉发电装机容量相同,混合燃烧速率相差不大,CCPP 为50 Mw 与100 Mw。在循环水力发电中,CCPP 工艺的造价较流程1 高8.3 %,与流程2 燃煤锅炉发电的造价较流程1 低13.6%。由此可得出两个结论:第一,CCPP装机容量的增加,其发电的总量就会变大;第二,CCPP 的发电效率高。该过程中的能源利用率会增加,降低了发电过程中的能源消耗,从而进一步增加企业的效益。最后,流程IV 与流程I 燃煤锅炉发电装机容量相同。但流程IV 没有CCPP 发电量多。为了增加流程Ⅳ的发电量,只能通过煤气锅炉的燃烧带动汽轮机来进行发电。这部分发电占总自发电比90%以上。由此可以看出,仅用燃煤锅炉来进行煤气发电,不仅会增加消耗的能源,还会造成能源的浪费。这会直接增加煤气发电过程的成本。

4 钢铁企业煤气发电生产模式的优化升级

首先,在建造煤气发电机组的过程中,要根据实际的开发需要和情况,合理地进行机组的选择。这样可以在保证煤气发电生产的效率的基础上,尽可能地降低成本。实现投资效益最大化,不仅可以保证煤气发电生产过程的质量,还可以提高相关单位的经济效益。其次,钢铁企业在建造发电机组的时候,一定要把国家出台的相关钢铁产业发展政策作为标准,适当地提高入网电价,并鼓励企业自发电,实现电力外供。除此之外,企业在申请安装发电机组的时候,要对相关的法律、法规进行充分地核实和验证,重点是对机组并网时的容量和规格参数的匹配度进行测试,禁止对燃煤燃气混烧机组的对外供电,从而达到发电项目的最佳设计。最后,对于大型煤气轮机来说,不仅要确保它的效率,而且还要确保它在运行中的安全可靠,避免出现人身伤亡。根据机组的整体布局,当有两台以上的机组并网时,要加强对高炉煤气柜的最大供应范围和调节缓冲能力的管理与控制,对加热炉和机组进行定期的维护,与电力部门的高参数机组建立一个高效方便的接入系统,以实现双赢。相关单位必须定期地对工作人员进行相关的培训,使他们充分地了解煤气发电过程的相关政策以及标准操作步骤,这样才能够使得煤电发电的运行过程更加安全和可靠。

5 结论

随着钢铁冶炼技术的发展,煤气消耗越来越少,煤气相对过剩的总量也越来越多,将副产品煤气进行综合利用,为煤气发电开辟了一条新的途径,这有利于实现钢铁企业功能的转变。钢铁企业要主动提升煤气发电技术,加强发电机组的优化配置,把自身的资源优势和电力企业的设备优势结合起来,以实现能源的有效转化,这有利于煤气发电行业的不断发展。