7A04铝合金球铰失效分析

2024-01-08何振波王生朝郭奉彬牌君君梁乘鹏蹇海根

何振波,杨 曼,王生朝,郭奉彬,牌君君,欧 玲,梁乘鹏,蹇海根,5

(1.湖南工业大学材料与先进制造学院,湖南 株洲 412007; 2.航桥新材料科技(滨州)有限公司,山东 滨州 256600; 3.山东省先进铝基材料与技术重点实验室,山东 滨州 262207; 4.山东省高端铝共同体管理运营有限公司,山东 滨州 256600; 5.欧科亿数控精密刀具股份有限公司,湖南 株洲 412500)

7A04铝合金属于7×××系超高强铝合金,具有强度硬度高、抗腐蚀性能和韧性较好、易加工等优点,被广泛应用于航空航天、兵器和汽车等领域,其综合性能与美国7075和俄罗斯B93两种高强铝合金相近[1-3]。近年来,国内外的材料工作者对7A04铝合金的成形工艺、热处理工艺及其组织与性能方面开展了深入的探索与研究,为了充分发挥该合金的性能优势,很多结构零部件选择锻造的方式进行加工生产[4-6]。

随着轻量化的发展,以铝代钢成为部分结构材料的优先选择。某企业采用锻造工艺生产出7A04铝合金球铰,该球铰是商用车底盘推力杆的关键部件。采用铝合金材质后,轻量化提升效果明显,但个别7A04铝合金球铰出现疲劳失效现象[7]。基于此,本试验通过7A04铝合金球铰疲劳失效断口形貌分析,确定其失效的原因,并提出改进措施,避免类似现象的再次发生,以期为后续生产实践的工艺改进及断裂故障分析提供参照。

1 试验方法

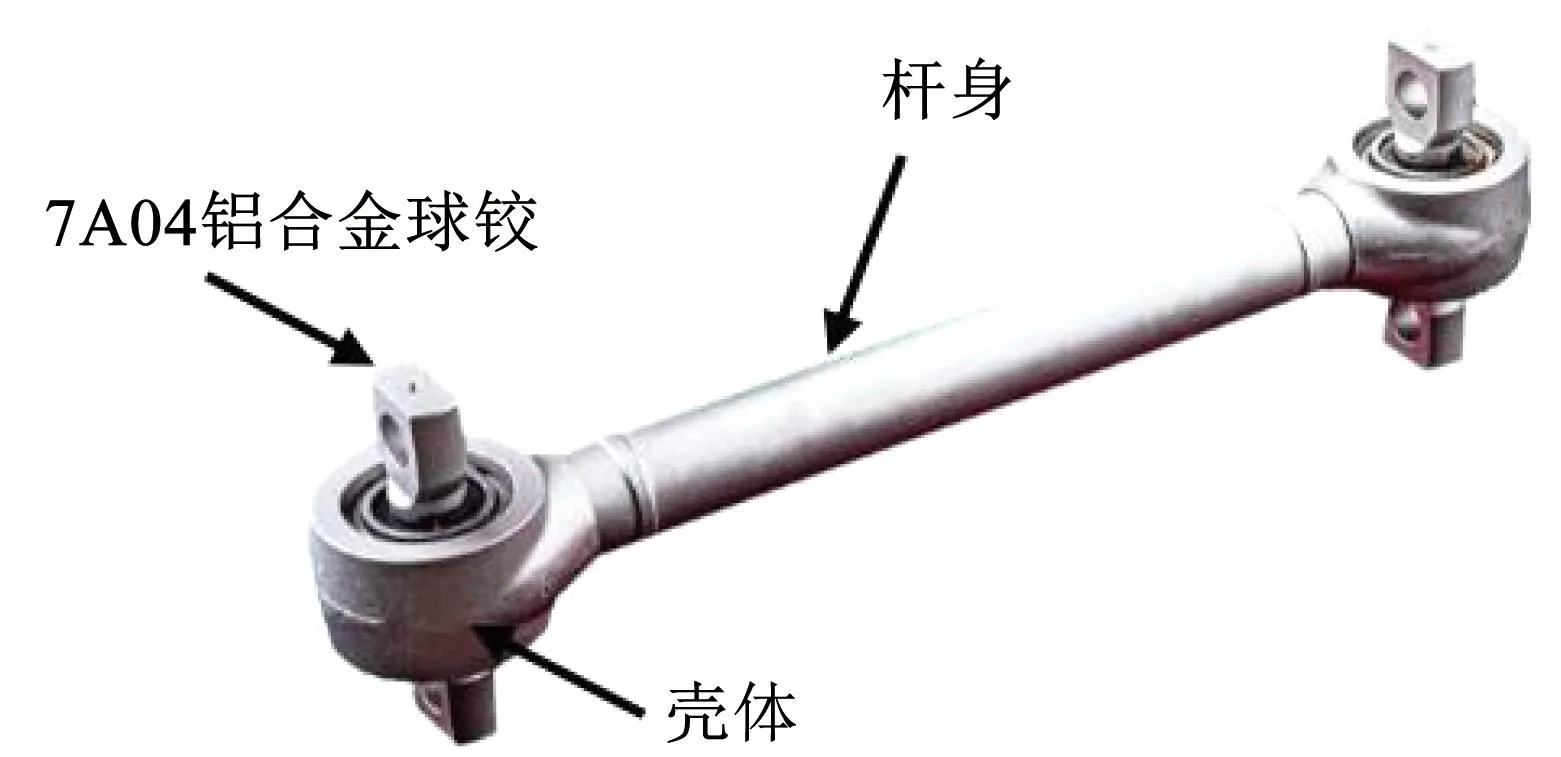

汽车底盘推力杆以前均采用钢材质,为了实现轻量化减重,目前普遍以铝代钢,图1为Ⅰ型推力杆7A04铝合金产品示意图。

图1 Ⅰ型推力杆Fig.1 Type Ⅰ thrust rod

图2在疲劳试验机上对装载7A04铝合金球铰的Ⅰ型推力杆进行单向拉压疲劳试验,加载载荷±100 kN,频率1 Hz,试验循环次数8.6万次后,7A04铝合金球铰失效断裂。将失效件的断口锯切下来,在TESCAN MIRA4 LMH扫描电子显微镜上进行微观组织形貌观察,并借助One Max 50能谱仪对断口面上一些夹杂物进行能谱分析,确定其成分。

图2 单向拉压疲劳试验Fig.2 Unidirectional tension-compression fatigue test

2 试验结果与分析

2.1 宏观断口

图3为7A04铝合金球铰疲劳失效断裂实物图。

图3 7A04铝合金球铰失效图Fig.3 Failure diagram of 7A04 aluminum alloy spherical hinge

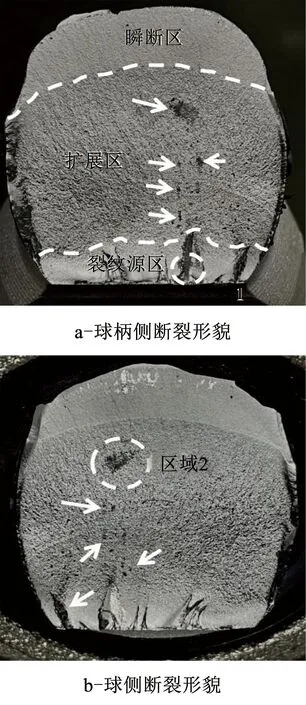

断裂位置为图3a虚线椭圆内的柄和球连接处,断裂位置正面如图3b箭头所示。断口较为平直,韧性较差。

失效试件两侧断口三个区域明显,分别为典型的裂纹源区、裂纹扩展区和瞬断区,如图4所示。从图4可以看出,在裂纹的扩展方向上,断口面存在部分块状和大量呈线状分布的黑色区域,如图4箭头所指位置,这些缺陷将会大大降低试件的疲劳寿命。

图4 7A04铝合金球铰断口宏观形貌Fig.4 Macroscopic fracture morphologies of 7A04 aluminum alloy spherical hinge

2.2 微观断口形貌

对疲劳裂纹源区进行高倍观察发现,疲劳裂纹在气孔、夹杂等薄弱位置萌生,呈现多裂纹源且相互竞争形成主裂纹继续扩展,如图5所示。

图5 7A04铝合金球铰断口微观形貌Fig.5 Microscopic fracture morphology of 7A04 aluminum alloy spherical hinge

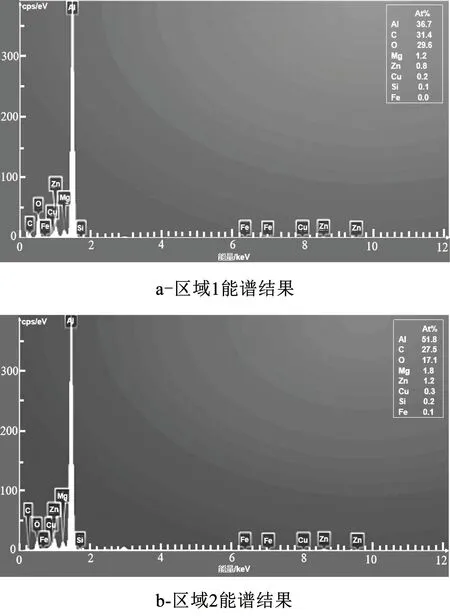

对图4中裂纹源区(区域1)和扩展区内黑色区域(区域2)进行能谱分析(图6),发现C和O含量很高,这可能是氧化夹杂物,导致裂纹萌生或加速裂纹扩展。

图6 能谱分析结果Fig.6 Energy spectrum analysis results

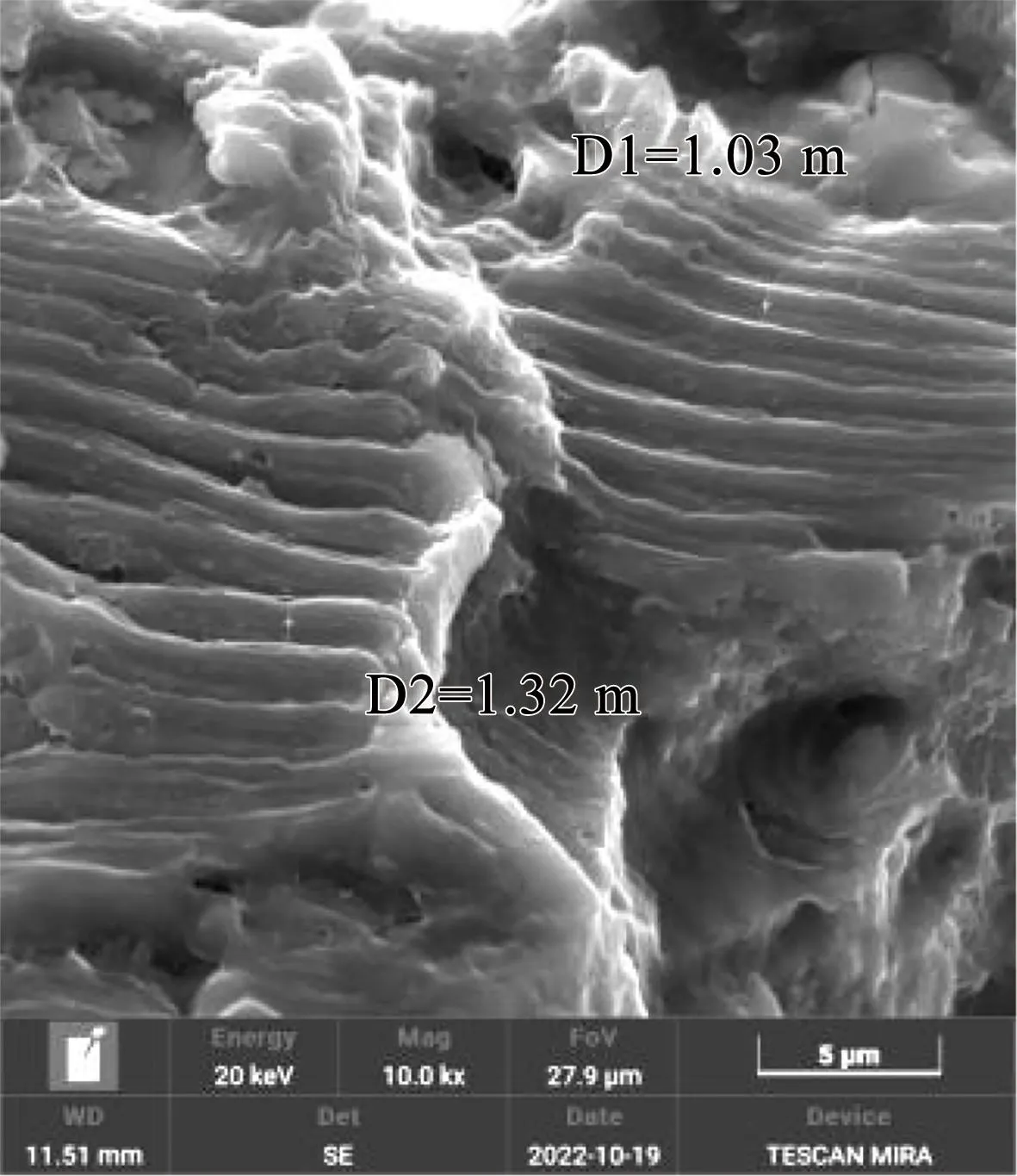

图7进一步高倍形貌观察发现,在疲劳裂纹扩展区可以观察到明显的疲劳辉纹,且单次循环裂纹的扩展距离均大于1 μm。这说明7A04铝合金球铰的裂纹萌生和短裂纹扩展阶段占据了疲劳寿命的极大部分,而在裂纹扩展区内由于裂纹扩展速率过快,其对疲劳总寿命的贡献不大。

图7 疲劳裂纹扩展区疲劳辉纹Fig.7 Fatigue striations of the fatigue crack propagation region

2.3 有限元分析

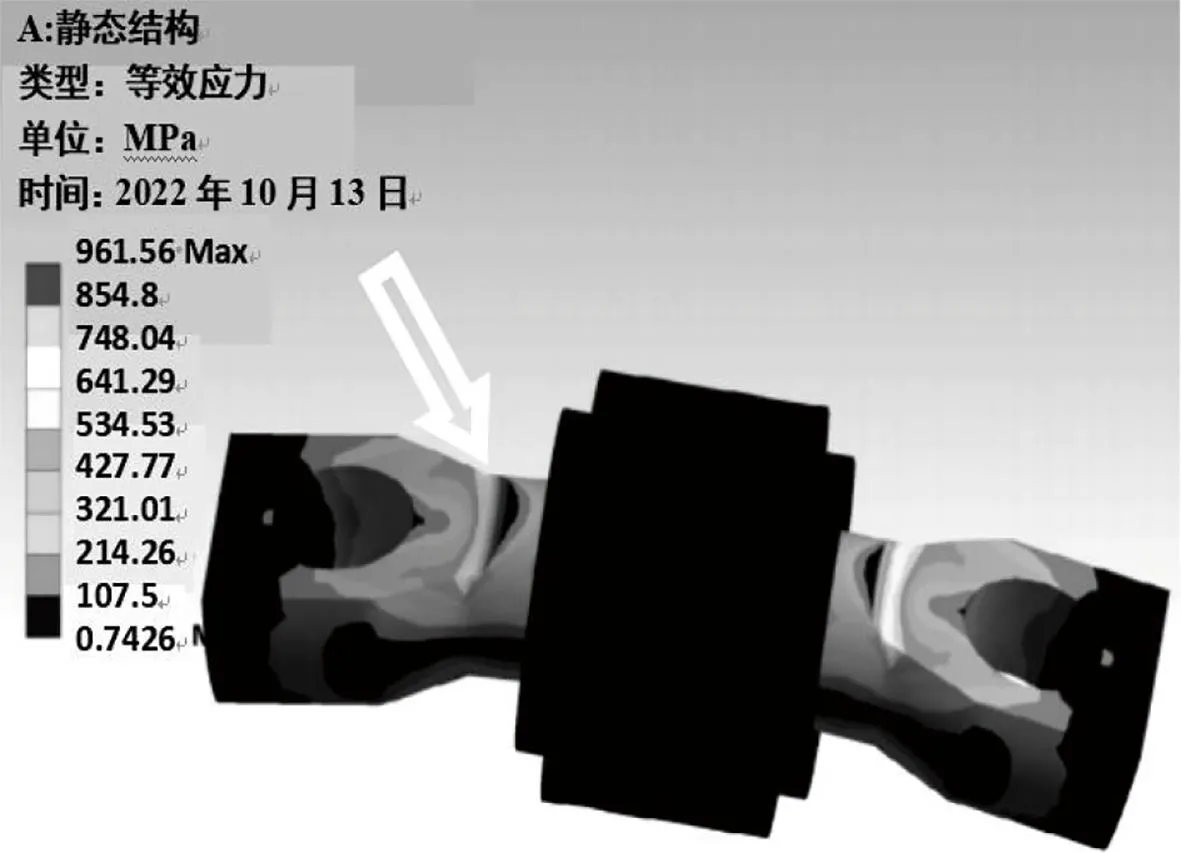

根据推力杆实际拉压试验条件,采用ANSYS软件对7A04铝合金球铰试验过程进行有限元模拟计算,基本步骤为建立几何模型、划分网格、施加载荷/边界条件、运行计算、结果分析等。有限元模拟结果表明,柄和球连接处的等效应力最大,是预判的最优先失效位置,与实际试验结果是相符的,如图8所示。

图8 ANSYS有限元模拟结果Fig.8 ANSYS finite element simulation results

3 措 施

通过上面的分析确认气孔、夹杂导致了裂纹萌生并加速裂纹扩展。对此熔铸时加强除气除渣,将原来的40ppi陶瓷板单级过滤调整为30ppi陶瓷板+50ppi陶瓷板双级过滤,同时对铸锭进行车皮,单边车皮厚度控制在1.5 mm~2.5 mm,去除坯料表面缺陷。采取以上措施后生产的球铰疲劳寿命达到10万次以上,满足产品应用要求。

4 结 论

1)循环加载过程中气孔、夹杂等冶金缺陷为疲劳裂纹的萌生提供了最佳位置,并在裂纹的后续扩展中起到桥接连通的作用,加速了裂纹扩展,从而造成试件快速断裂失效。

2)铸造时加强除气过滤,圆铸锭单边车皮量控制在1.5 mm~2.5 mm,生产的球铰疲劳寿命满足了使用要求。