铝热轧带材表面振纹产生的原因与改善措施

2024-01-08路纪轩章国华黄东海陈现德王绎潭陈金森

路纪轩,章国华,孔 军,黄东海,陈现德,王绎潭,陈金森

(1.奎克好富顿集团好富顿(上海)高级工业介质有限公司,上海 201613; 2.浙江永杰铝业有限公司,浙江 杭州 311222; 3.上海华峰铝业有限公司,上海 201613)

带材表面的振纹是在钢冷轧、铝冷轧、铝箔轧过程中普遍存在的一种现象。振纹与轧机的振动直接相关,凡是影响轧机振动的因素都影响振纹,但在不同设备、不同的工艺润滑条件下,振纹的表现有所不同。带材表面振纹缺陷严重影响其外观质量。针对1+3铝热连轧机生产的带材表面振纹,分析了设备、工艺润滑、控制系统等方面的影响因素,消除了铝热轧带材表面的振纹缺陷。

1 振纹及表征振动的参数

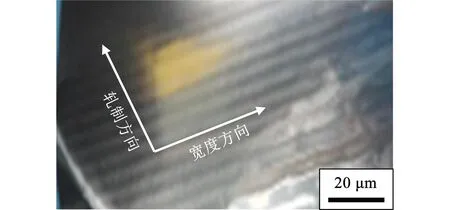

振纹是在带材表面出现的一种周期性明暗相间、且与带材轧制方向垂直的条纹(如图1所示),是在金属轧制的弹性物质系统中,对轧制的循环性扰动所产生的一种表面缺陷,这种扰动是有某一特征频率的振动。轧机振动是振纹形成的决定因素,凡是影响轧机振动的因素都与振纹有关。表征振动的三大关键参数为振纹间距、振动频率和轧制速度,它们之间存在着如下关系[1]:

图1 带材表面的振纹Fig.1 Chatter marks on strip surface

λ=ν/f

(1)

式中:

λ—振纹间距;

ν—轧制速度;

f—振动频率。

2 振动的分类及影响因素

1)振动的分类

按照载荷传递系统不同,轧机上发生的振动现象可分为两大类:一是轧机主传动系统的扭转振动即扭振,主要是传动轴扭矩变化造成的,扭转振动频率一般在5 Hz~20 Hz;另一类是轧机垂直系统的振动即垂振,与轧辊、上下横梁、液压系统、牌坊衬板、润滑系统、相关轧制工艺有关,其中125 Hz~240 Hz的振动频率称为三倍频,500 Hz~800 Hz的振动频率称为五倍频[2]。

2)影响振动的因素

影响振动的因素包括:设备状态(轴承齿轮磨损、机械传动的间隙、安装精度、刷辊状态),轧制工艺和润滑(压下量、带材厚度及温度、轧制速度、张力、轧辊表面状态、乳液的压力冷却及润滑性能),控制系统(电力驱动与控制系统、张力控制系统、液压弯辊压下系统、AGC系统)。

3 铝热轧带材表面振纹产生的原因

3.1 铝热轧带材表面振纹特征

铝热轧卷下机后开卷检查,在带材的上下表面对称地分布着振纹,测量相邻两振纹的间距为6.5 mm,其轧制速度为1.3 m/s,根据式(1)计算得出其振动频率f为200 Hz,依据振动的分类可以判断此振动为垂振。

3.2 引起垂振的因素

1)设备

在设备长期运转后,轧辊轴承的内、外环道经磨损后间隙增大,或者在轧辊拆装过程中辊颈出现划伤,都会直接导致轧辊偏心引起轧辊的振动。现场对工作辊、支撑辊的轴承内外环道间隙、辊颈的状况进行了彻底的检查,其装配间隙均在可控范围内。

工作辊和支撑辊轴承座两侧的衬板磨损后间隙增大,再加上牌坊上轴承座的锁紧装置为机械压紧,轧制期间轧辊在牌坊内就容易前后晃动。现场更换了轴承座两侧的磨损衬板,减小了与牌坊的间隙,同时轴承座的锁紧装置改造为液压锁紧,经过跟踪带材的振纹没有改善。

辊刷在运行中也存在一定的振动频率,其振动方向平行于工作辊的周向,当辊刷的各使用要素尤其是刷痕宽度控制不当时,轧辊表面的涂层就会严重不均,在辊径方向容易产生类似振痕的花纹再传导至带材表面。根据刷痕宽度对带材表面质量的影响[3],现场严格控制辊刷工作参数,同时不管轧制期间是否使用辊刷,均未发现因辊刷振动造成振痕的情况。

小学生可以通过阅读学习,体验到真挚的情怀,养成健康的审美情趣。小学语文教师在备课时,应该考虑到将文中集中表现出某类情感的部分设计成切入点,引起学生的情感共鸣,引发学习热情,进一步解读整篇文章。例如五年级上册《地震中的父与子》一文,在刚开始上课时,教师可以播放地震视频资料,然后引出文中的“父子”,接着让学生分角色朗读父亲与其他人的对话以及与儿子的对话,使学生深切地感受到父爱的伟大和儿子对同学的爱,懂得这令人敬佩的勇敢的父子不为困难所打倒的品质,从中受到启发。

如果磨削轧辊时轧辊表面上产生了振纹,则振纹可以通过轧辊传递到带材表面。结合徐继根在优化磨削工艺防止轧辊表面振纹方面的研究措施[4],检查并精细化操作磨削工艺,并未发现轧辊表面出现振纹的情况。

2)控制系统

液压控制系统的主要工作参数包括伺服阀的供油压力、弯辊力的补偿值。检查液压管路的接出压力以及弯辊力,未发现明显的异常波动情况。

检测并调出索尼磁尺(液压缸的位移传感器)二级数据,未发现明显的异常波动情况。

3)工艺润滑

当润滑不良或者润滑液油膜强度遭到破坏时,轧辊与带材之间的接触状态就会恶化,润滑油对轧机系统垂直运动的阻尼作用就减弱,轧机系统的稳定性降低,在外界同等激励作用下,系统更容易发生振动,在带材表面形成振纹。改善润滑从以下几方面进行:把乳液的浓度从7.0%提升至7.5%;把乳液中的润滑酯含量从30%提升至32%;把润滑的疏水粘度从55 mm2/s提升至58 mm2/s。通过以上三种手段来提升润滑,带材表面的振纹均无改善。

轧辊表面粗糙度的影响:当轧辊表面的粗糙度过小时,带材与工作辊处于流体润滑状态,会出现打滑的情况,导致轧制失稳引起轧机的振动而形成振纹。检查二级数据其轧制前滑值为4.5%属于正常范围,没有打滑的迹象。为了消除粗糙过小的影响,把轧辊的粗糙度由现在的1.0 μm提升至1.2 μm,前滑值未有任何变化,带材表面振纹没有改善。

轧制线高度的变化会引起轧件上下表面的压下变形量变化,进而导致辊缝区轧件上下表面的油量及油膜厚度变化,有可能引起轧机的振动。把轧制线提升或降低5 mm、10 mm,每种状态各轧制5卷,带材表面的振纹没有任何改善。

4)轧制速度

在相同的中间坯厚度30 mm及热轧成品厚度12 mm情况下,观察卷取速度、温度对振纹的影响(如表1所示)。在相同的卷取温度下,通过调整中间坯轧制速度和温度,乳液喷射压力、流量及模式,来实现不同的卷取速度。从表1可以看出,当卷取温度为270 ℃、300 ℃、320 ℃,卷取速度为1.1 m/s~1.4 m/s时,均出现明显的振纹,而不在1.1 m/s~1.4 m/s这个速度区间时无振纹情况出现。鉴于以上的数据情况,进一步对不同热轧成品厚度15 mm、10 mm、8 mm进行验证,在卷取速度1.1 m/s~1.4 m/s范围内,均出现明显的振纹。造成此情况的原因是,在此速度下轧机各种力的相互耦合引起系统的自激振动,自激振动是在没有外部振动激励源作用的情况下,由系统自身形成某种特定条件, 自身激发起来的一种振动,自激振动的振幅和频率完全是由轧机系统本身的参数决定[5]。试验表明:卷取速度在1.1 m/s~1.4 m/s这个区间能引发本台轧机的自激振动,最终导致带材表面振纹。如果通过某种手段改变本台轧机的相关硬件设施,则能改变其自激振动频率。当自激振动频率改变后,其激发自激振动的卷取速度区间随之也会改变,如果工艺要求的卷取速度不在能引发自激振动速度区间,就不会产生振纹缺陷。

表1 卷取速度、温度对振纹的影响Table 1 Influence of coiling speed and temperature on chatter marks

4 结 论

1)根据铝热轧带材表面振纹的间距和速度计算出现场振纹频率为200 Hz,处于垂振频率范围内。

2)通过现场验证排除了设备上轧辊轴承间隙、轴承座衬板、刷辊、轧辊磨削、液压控制系统、压下控制系统、工艺润滑、轧辊粗糙度、轧制线高度、卷取张力的影响后,确定带材表面振纹是由于卷取速度在1.1 m/s~1.4 m/s区间,轧机系统产生自激振动而形成的。

3)通过优化带材中间坯轧制速度和温度、乳液喷射压力、流量及喷射模式,避开触发轧机自激振动的卷取速度区间,消除了带材表面振纹。