泡沫铝填充结构改善汽车低速碰撞耐撞性研究

2024-01-08陈梦园秦玉英宿佳敏

陈梦园, 秦玉英,宿佳敏

(1.辽宁工业大学汽车与交通工程学院,辽宁 锦州 121000; 2.苏州奥杰汽车技术股份有限公司,江苏 苏州 215000)

泡沫铝材料具有质轻、比刚度高、吸能效果好等诸多优点,通常作为填充物与汽车结构零件结合,以在汽车发生碰撞时有效吸收冲击能量,从而达到降低车身变形、保护乘员安全的目的[1]。Kun Yang等[2]对比空方管和泡沫铝填充方管结构的三点弯曲性能,发现填充泡沫铝材料可以提高方管结构弯曲变形的承载能力和能量吸收性能。王二冬[3]对原保险杠结构和泡沫铝填充保险杠进行了台车低速碰撞数值仿真,发现填充泡沫铝的保险杠的能量吸收比原保险杠提升了6.61%。

目前泡沫铝已经正式应用到汽车的保险杠、吸能盒、门槛梁、电池包、B柱等关键部位。在实际交通事故中,低速碰撞占绝大多数,前防撞梁是前端低速碰撞的主要受力吸能部件,起到吸收碰撞能量,减小其他零部件变形的作用,因此深入研究泡沫铝材料以改善前防撞梁的耐撞性具有重要意义。本试验采用准静态加载的方法研究铝空管及泡沫铝填充管的三点弯曲性能,得到其载荷-位移曲线,验证泡沫铝填充管仿真模型的可靠性,并建立前防撞梁总成前端低速碰撞有限元仿真模型,模拟证实泡沫铝填充前防撞梁本体可大幅改善其耐撞性,为今后泡沫铝在汽车车身上的研究及应用提供参考。

1 试验方法

1.1 三点弯曲试验方法

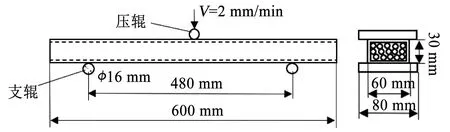

本试验选用截面尺寸为30 mm×60 mm,壁厚为2.5 mm的6082T4铝空管和密度为0.56 g/cm3的闭孔泡沫铝制备试验样件。参考YB/T 5349-2014《金属材料弯曲力学性能试验方法》[4]的试样尺寸要求切割铝空管。为使泡沫铝能够顺利填充至铝空管内,设计泡沫铝与铝管接触面两侧间隙共为0.5 mm,以线切割技术切割泡沫铝芯体,最终泡沫铝截面尺寸24.5 mm×54.5 mm,长度为600 mm。

在与铝管接触的泡沫铝表面均匀涂上车用粘接胶,将其填充于铝空管中得到泡沫铝填充管,再将泡沫铝填充管置于密闭箱中,加热至70 ℃,保持40 min,使两者固连,试样尺寸如图1所示。

图1 试验样件Fig.1 Test sample

三点弯曲试验按照图2所示进行,样件对称放置于两支辊上,两支辊的间距为480 mm,压辊轴线与样件纵向中心线垂直。试验开始前,移动压辊,直至紧贴样件上表面。试验开始时,压辊以2 mm/min的速度向下运动,当压辊位移达到50 mm或样件失效时,压辊停止运动。试验结束后,得到试验输出的载荷-位移曲线。

图2 三点弯曲试验示意图Fig.2 Diagram of three-point bending test

通过对比载荷峰值、吸能总量及比吸能三个性能指标来评价结构的吸能能力,吸能总量(EA)及比吸能(SEA)的计算公式为

(1)

(2)

式中:

d—压辊位移,mm;

F—样件所受载荷,N;

m—吸能结构总质量,g。

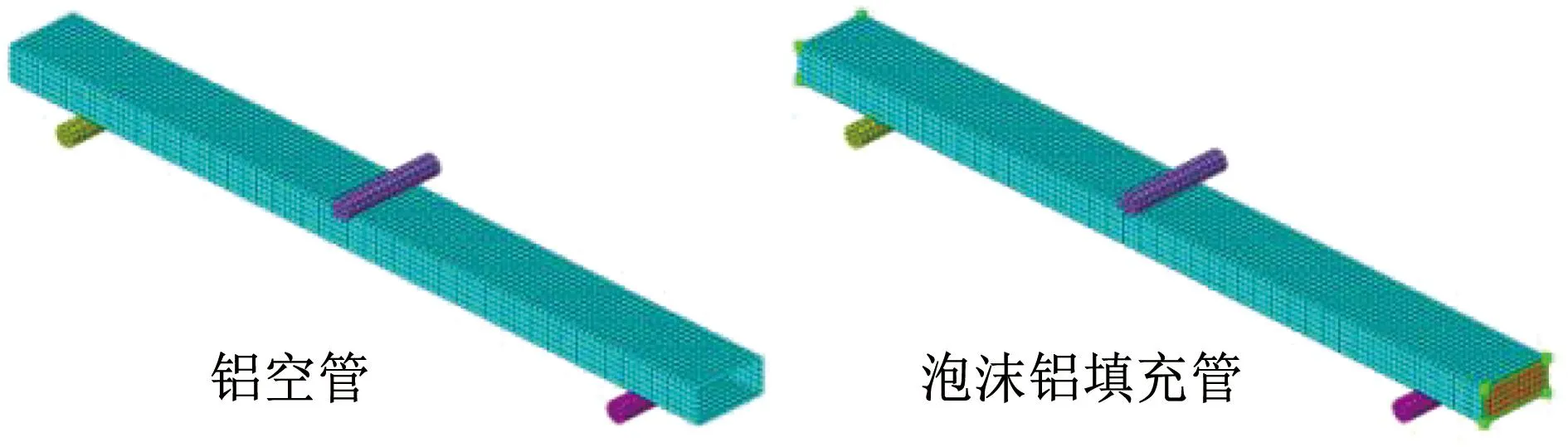

1.2 三点弯曲有限元仿真模拟方法

利用有限元仿真软件,建立与铝空管与泡沫铝填充管三点弯曲试验条件一致的有限元仿真模型。铝空管与支、压辊采用二维壳单元划分,泡沫铝材料采用三维六面体单元划分,单元尺寸均为5 mm。网格划分完成后,将表1、图3及图4的材料参数赋予仿真模型,设置支、压辊与试验样件之间为面面接触,约束支辊在x、y、z方向的移动和转动及压辊在x、y、z方向的转动和x、y方向的移动。为了模拟准静态试验过程,通过提高加载速率的方法来缩短计算时间,设置压辊z向移动速度为100 mm/s,同时忽略应变速率对铝材应力的影响[5],压辊最终位移与试验保持一致,仿真模型如图5所示。

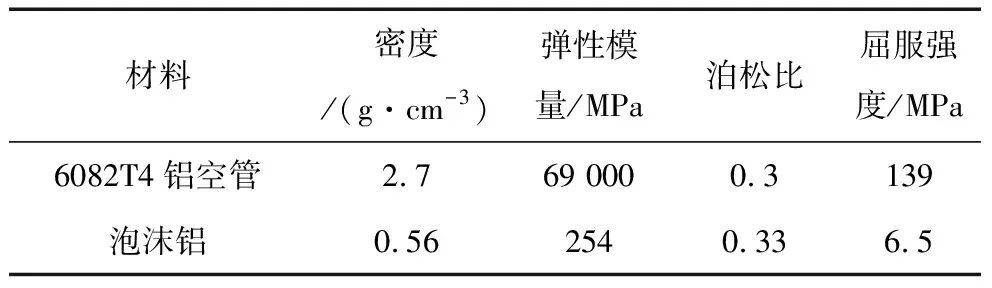

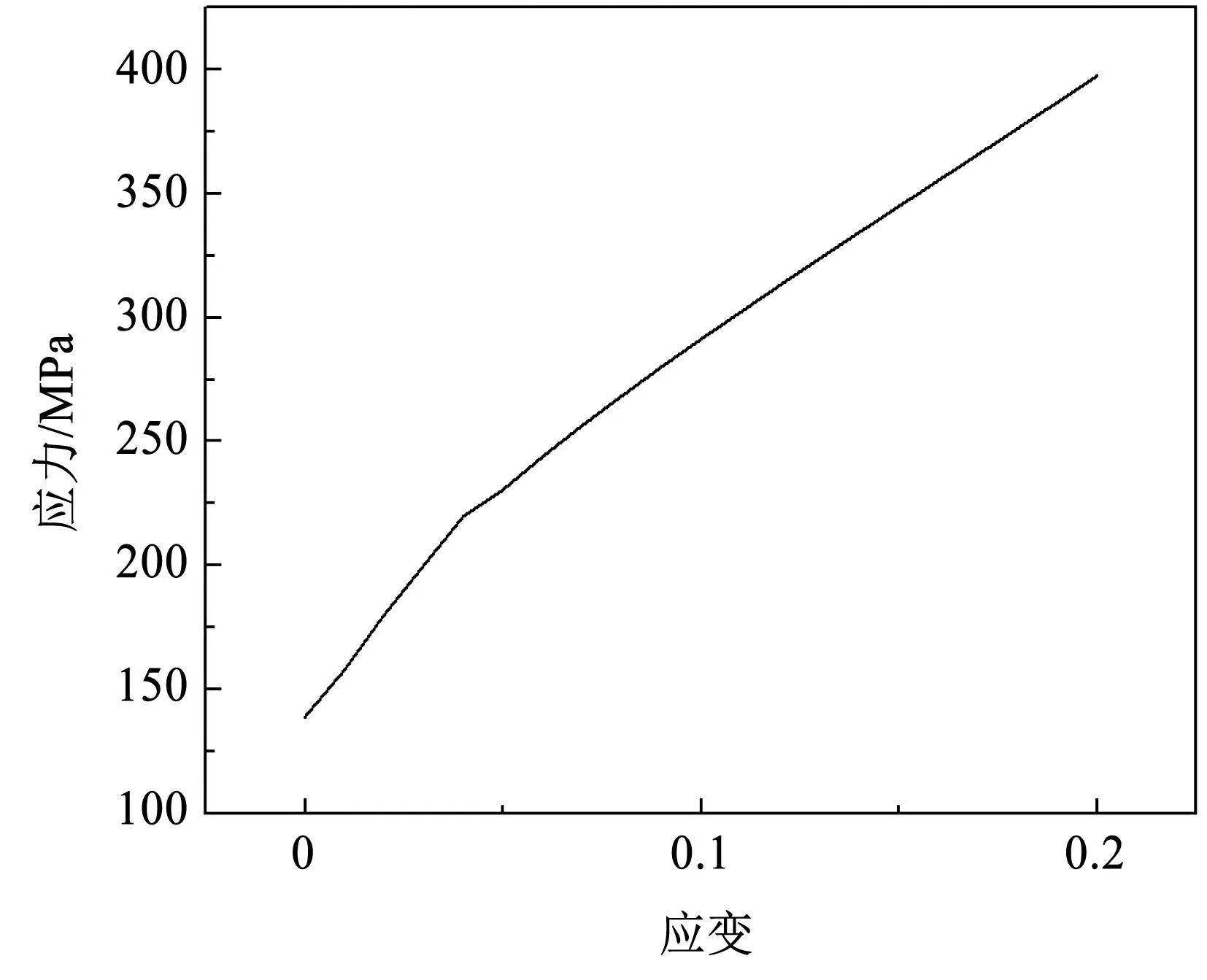

表1 材料参数Table 1 Material parameters

图3 铝空管应力-应变曲线Fig.3 Strain-stress curve of aluminum hollow pipe

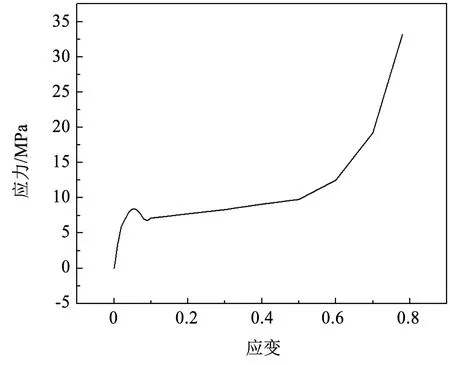

图4 泡沫铝应力-应变曲线Fig.4 Strain-stress curve of aluminum foam

图5 三点弯曲有限元仿真模型Fig.5 Three-point bending finite element simulation model

通过对比试验结果与模拟结果的峰值载荷和平均载荷的误差值判断模型准确性,误差值的计算公式为

(3)

泡沫铝为多孔结构,其密度对填充结构的吸能性能影响最大,本文应用仿真模型研究不同泡沫铝密度对填充结构承载能力和吸能性能的影响。

在工业应用中,通常采用孔隙率为75%~90%的泡沫铝材料,孔隙率换算成密度值为0.27 g/cm3~0.675 g/cm3,从该密度范围内选取0.32 g/cm3、0.42 g/cm3、0.56 g/cm3、0.67 g/cm3共四种密度的泡沫铝材料进行泡沫铝填充管三点弯曲仿真试验研究[6]。

通过式(4)和式(5)计算得出不同密度的泡沫铝填充管的吸能总量和比吸能的增长情况,判断适合实际应用的泡沫铝密度范围。吸能总量及比吸能的增长速率可表示为

(4)

(5)

式中:

k1—吸能总量增长速率;

k2—比吸能增长速率;

ΔW—吸能总量增量,J;

Δρ—泡沫铝密度增量,g/cm3;

ΔE—吸能总量增量,J/g。

2 试验结果及分析

2.1 模型验证

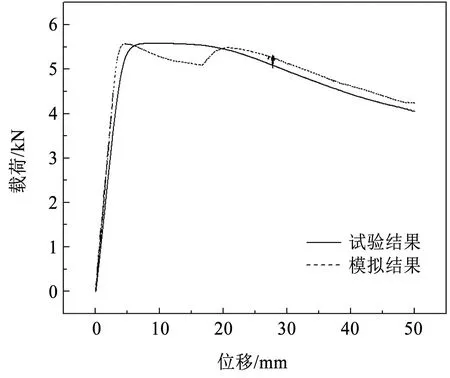

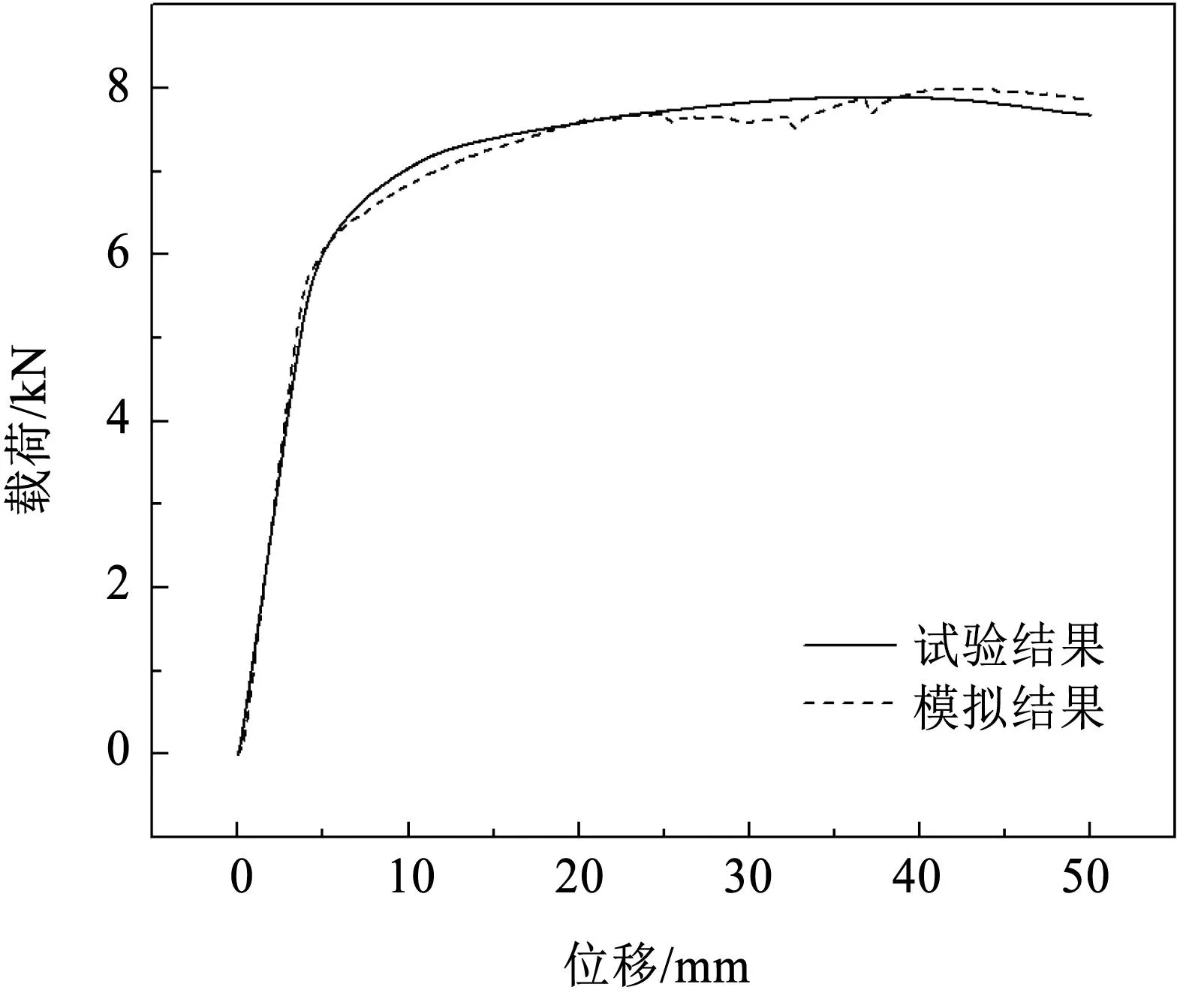

图6与图7分别为铝空管和泡沫铝填充管的三点弯曲试验与模拟的载荷-位移曲线。可以看出,铝空管和泡沫铝填充管的模拟结果与试验结果的曲线趋势整体均较接近。

图6 铝空管三点弯曲试验与模拟的载荷-位移曲线Fig.6 Load-displacement curves of aluminum hollow pipe in three-point bending test and simulation

图7 泡沫铝填充管三点弯曲试验与模拟的载荷-位移曲线Fig.7 Load-displacement curves of aluminum foam filled pipe tested and simulated at three points

表2为铝空管和泡沫铝填充管模拟结果与试验结果的峰值载荷和平均载荷。铝空管模拟结果的峰值载荷误差值为0.7%,平均载荷误差值为1.5%;泡沫铝填充管模拟结果的峰值载荷误差值为1.3%,平均载荷误差值为0.5%。

表2 铝空管与泡沫铝填充管试验结果与模拟结果对比Table 2 Comparison of test and simulation results of aluminum hollow pipe and aluminum foam filled pipe

铝空管与泡沫铝复合结构的模拟结果与试验结构误差均在5%以下,该仿真模型较有效地反映实际结构的变形情况。

2.2 铝空管及泡沫铝填充管三点弯曲试验结果及分析

2.2.1 铝空管与泡沫铝填充管三点弯曲试验结果及分析

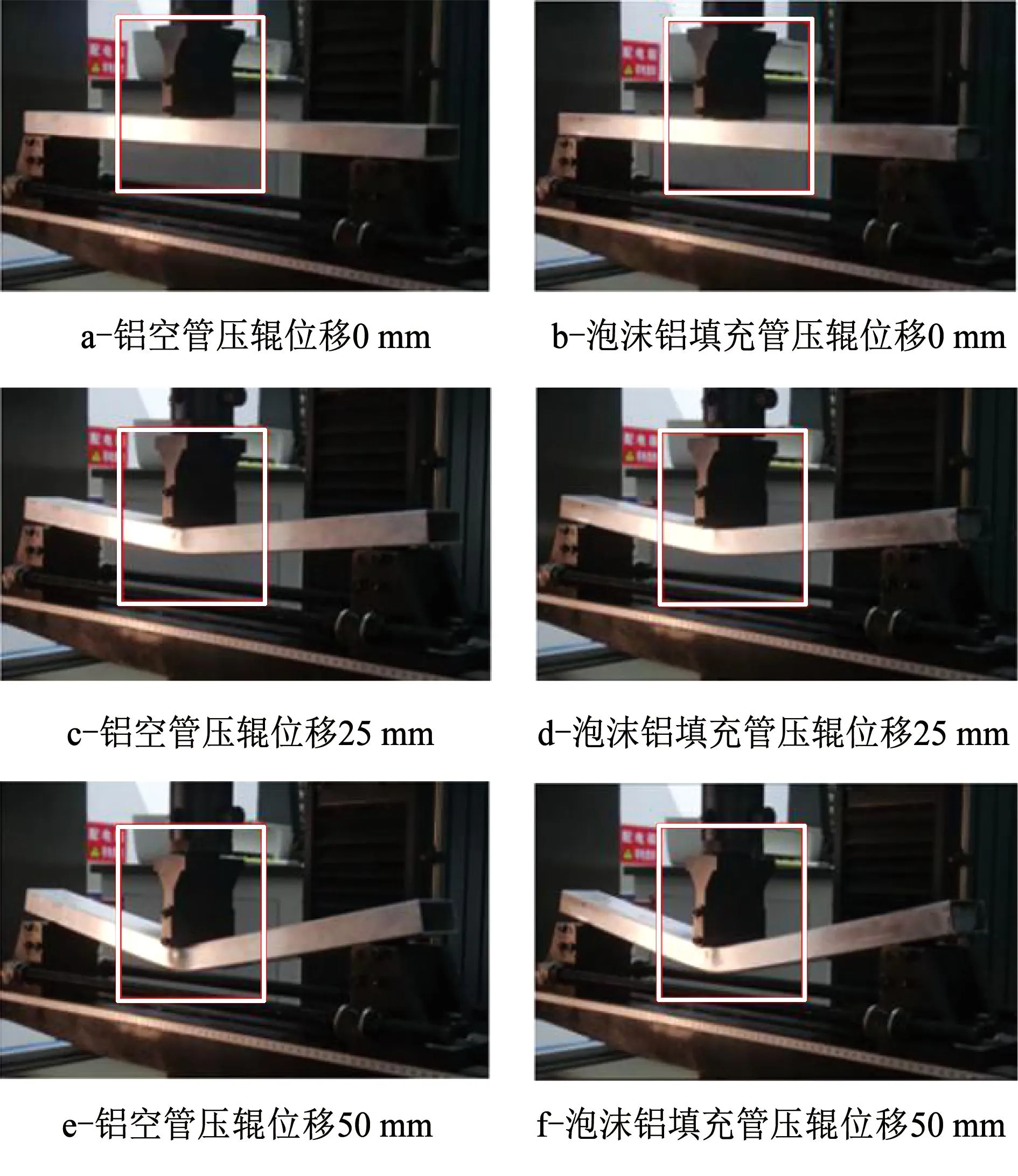

图8为铝空管和泡沫铝填充管三点弯曲试验过程。当压辊位移为25 mm时,空管变形较泡沫铝填充管变形明显;当压辊位移为50 mm时,空管褶皱变形较泡沫铝填充管严重。

图8 铝空管和泡沫铝填充管三点弯曲试验过程Fig.8 Quasi-static three-point bending experiment of aluminum hollow pipe and aluminum foam filled pipe

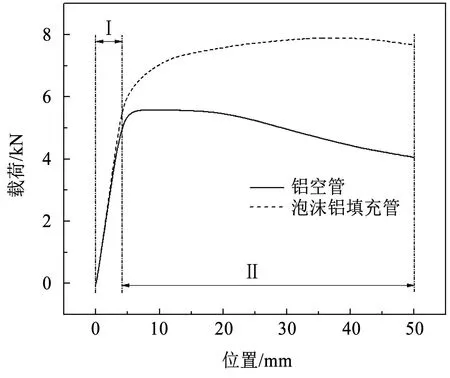

从图9所示的铝空管和泡沫铝填充管的载荷与位移关系可以得出,其三点弯曲试验过程可分为两个阶段:

图9 铝空管与泡沫铝填充管三点弯曲试验载荷-位移曲线Fig.9 Load-displacement curves of three-point bending test of aluminum hollow pipe and aluminum foam filled pipe

1)弹性弯曲阶段Ⅰ:此阶段压辊施加的载荷小于样件的屈服强度,样件不发生塑性变形,此时样件所受载荷快速增加,并与位移呈线性关系,压辊位移范围在0~4.5 mm之间。

2)弯曲变形阶段Ⅱ:此阶段样件发生塑性弯曲变形,载荷经历一定的平台期后随着位移的增大而减小,压辊位移范围在4.5 mm~50 mm之间。

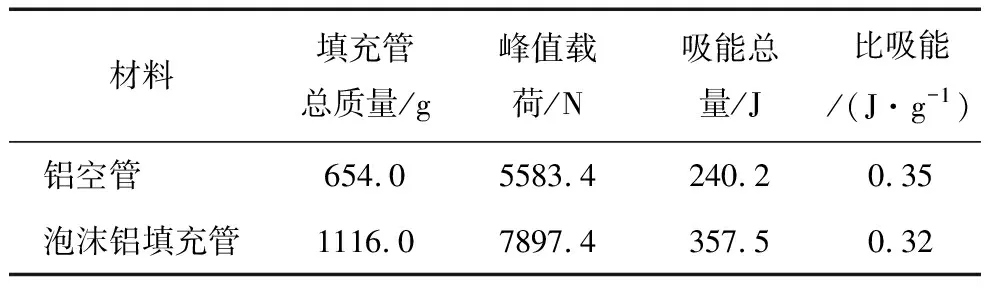

表3为铝空管与泡沫铝填充管三点弯曲试验结果对比。可以看到,泡沫铝填充管所受峰值载荷比铝空管高41.4%,吸能总量提高48.8%,比吸能下降8.6%。

表3 铝空管与泡沫铝填充管三点弯曲试验结果对比Table 3 Comparison of three-point bending test results between aluminum hollow pipe and aluminum foam filled pipe

在X光损伤仪下,铝空管与泡沫铝填充管的内部变形情况如图10所示。铝空管受力位置及附近结构均向下凹陷,填充管内部泡沫铝起到一定支撑作用,受力位置的两侧出现起皱现象,测得泡沫铝填充管变形长度为120 mm(见图10b)。

在铝空管内填充泡沫铝可以大幅提高其承载能力及吸能能力,但未起到承载和吸能作用的泡沫铝会导致整体填充结构的比吸能下降。以下进行只在承载位置填充120 mm泡沫铝(部分填充)的泡沫铝填充管三点弯曲试验,与全填充的泡沫铝填充管进行对比研究。

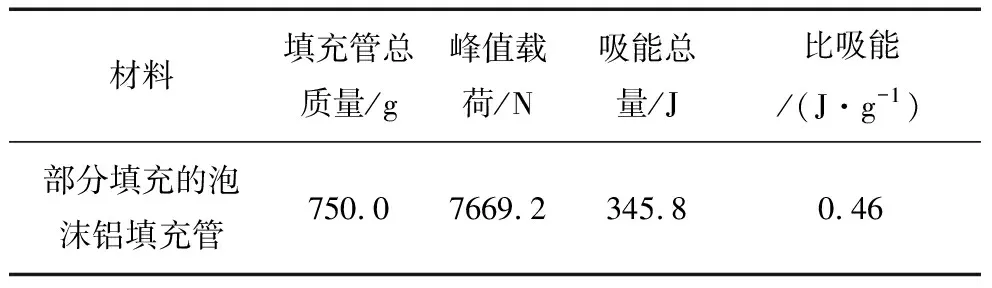

2.2.2 部分填充的泡沫铝填充管三点弯曲试验结果及分析

图11为部分填充的泡沫铝填充管三点弯曲变形结果。与图10中全填充的泡沫铝填充管对比可得,两者均出现受压下方部位凹陷,受压两侧起皱变形的现象。

表4为部分填充的泡沫铝填充管三点弯曲试验结果对比。与表3中的全填充的泡沫铝填充管的试验结果对比可得,部分填充的泡沫铝填充管所受峰值载荷下降2.9%,吸能总量下降3.3%,比吸能上升43.8%。可以得出,只在承载位置填充泡沫铝与全填充相比,对其承载能力和吸能总量的负面影响不大,但比吸能却大幅提高。

表4 部分填充的泡沫铝填充管三点弯曲试验结果Table 4 Three-point bending test results of partially-filled aluminum foam filled pipe

2.3 不同泡沫铝密度的泡沫铝填充管三点弯曲仿真试验及分析

表5为不同泡沫铝密度的泡沫铝填充管三点弯曲模拟结果对比。可以看到,构成复合结构的泡沫铝密度越大,其载荷峰值和吸能总量越大,但因填充管总质量递增的速度超过能量吸收递增的速度,导致吸能总量与比吸能的增长速度减缓。

表5 不同泡沫铝密度的泡沫铝填充管三点弯曲模拟结果对比Table 5 Comparison of three-point bending simulation results of aluminum foam filled pipes with different aluminum foam densities

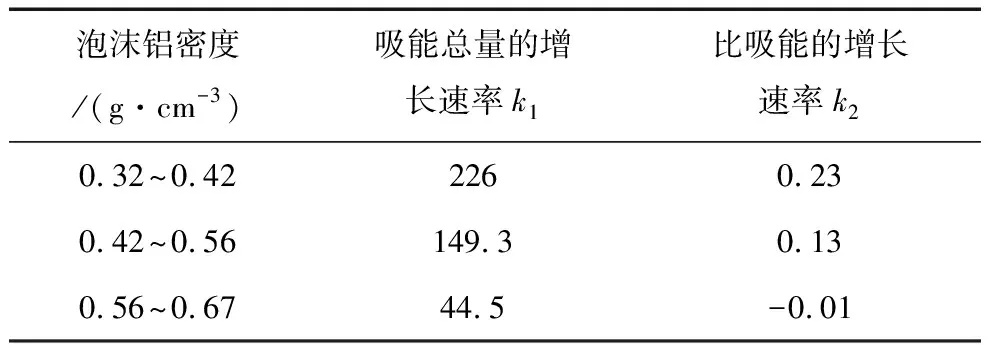

表6为不同密度的泡沫铝填充管吸能总量与比吸能的增长速率对比。可以看到,泡沫铝密度在0.32 g/cm3~0.56 g/cm3时,泡沫铝填充管的吸能总量及比吸能增长速度较快;在0.56 g/cm3~0.67 g/cm3时,吸能总量增长速度较慢,比吸能出现负增长。

表6 不同泡沫铝密度的泡沫铝填充管吸能总量与比吸能的增长速率对比Table 6 Comparison of the growth rate of total and specific energy absorption of aluminum foam filled pipes with different aluminum foam densities

2.4 基于C-IASI(中国保险汽车安全指数)的低速碰撞模拟结果及分析

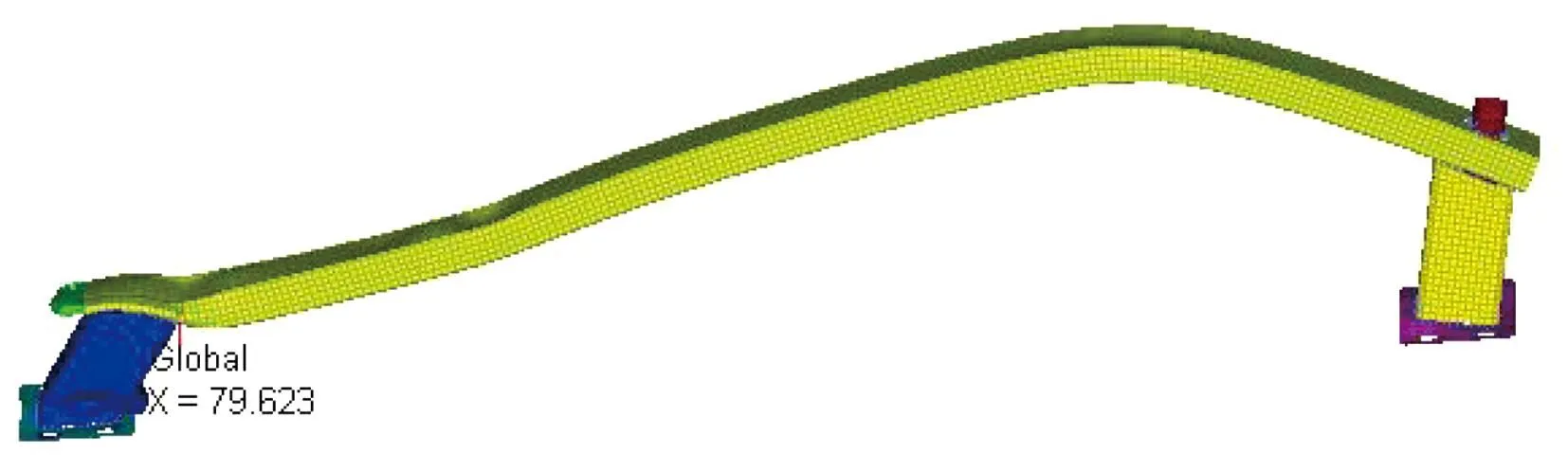

以某轻型物流车(N1类)的前防撞梁总成为研究对象,参考C-IASI车辆前端低速结构碰撞试验方法,建立前防撞梁总成碰撞仿真模型,如图12所示。

图12 前防撞梁总成前端低速碰撞有限元仿真模型Fig.12 Finite element simulation model of low speed collision at front end of front anti-collision beam assembly

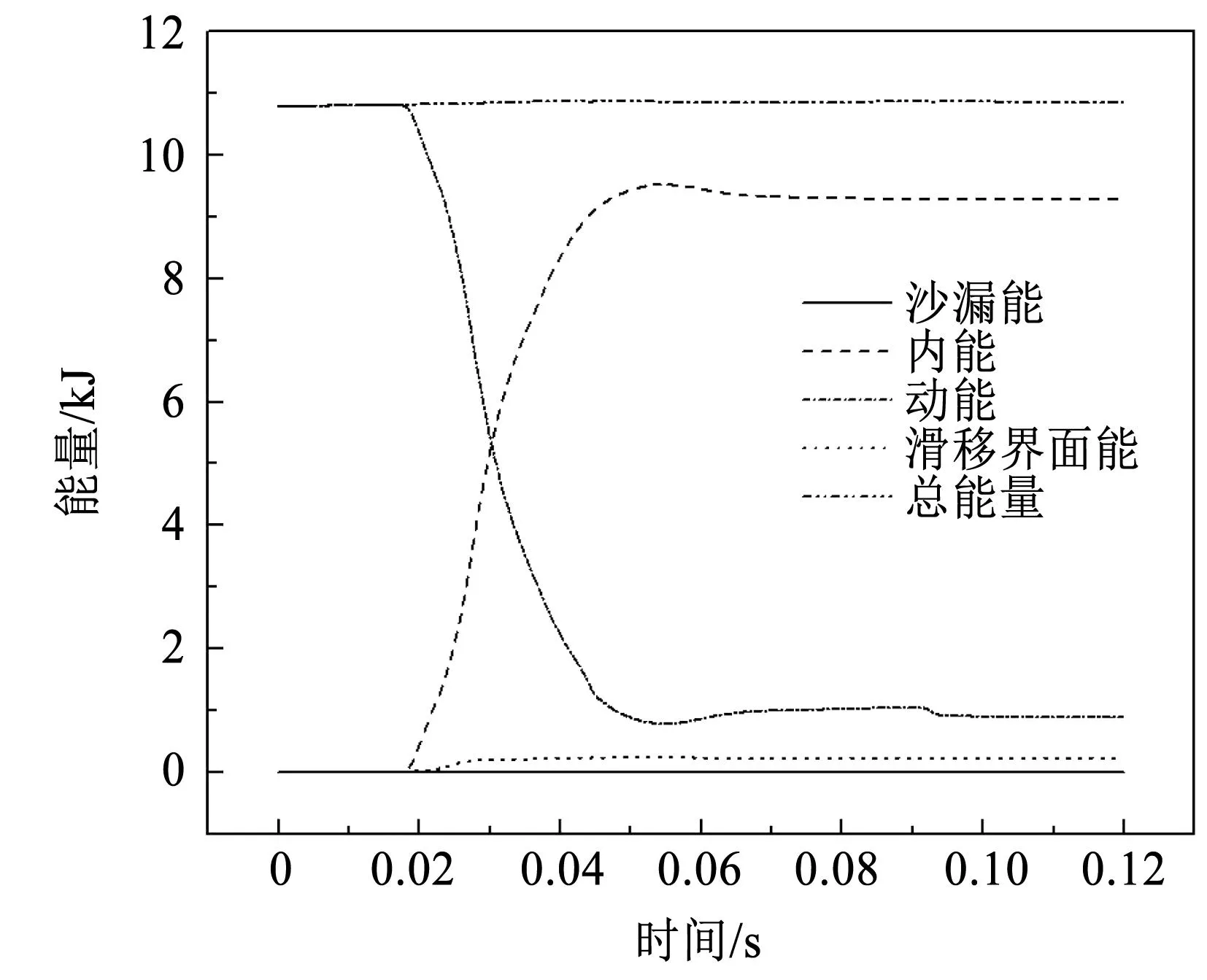

图13为原前防撞梁总成低速碰撞能量曲线。可以看到,在碰撞过程中,原防撞梁总成能量均守恒,初始动能相当。在能量变化过程中,总能量保持不变,动能逐渐转化为内能,沙漏能和滑移界面能均在3%以下,能量变化在要求范围内。

图13 原前防撞梁总成低速碰撞能量曲线Fig.13 Low-speed impact energy curves of the original front beam assembly

本文通过对比侵入量和吸能总量两个指标来评价车辆碰撞耐撞性。选取左侧吸能盒内侧靠近前防撞梁一点为测点,前防撞梁左连接板一不变形点为参考点。碰撞前,测得测点与参考点在X向的距离为120.6 mm。

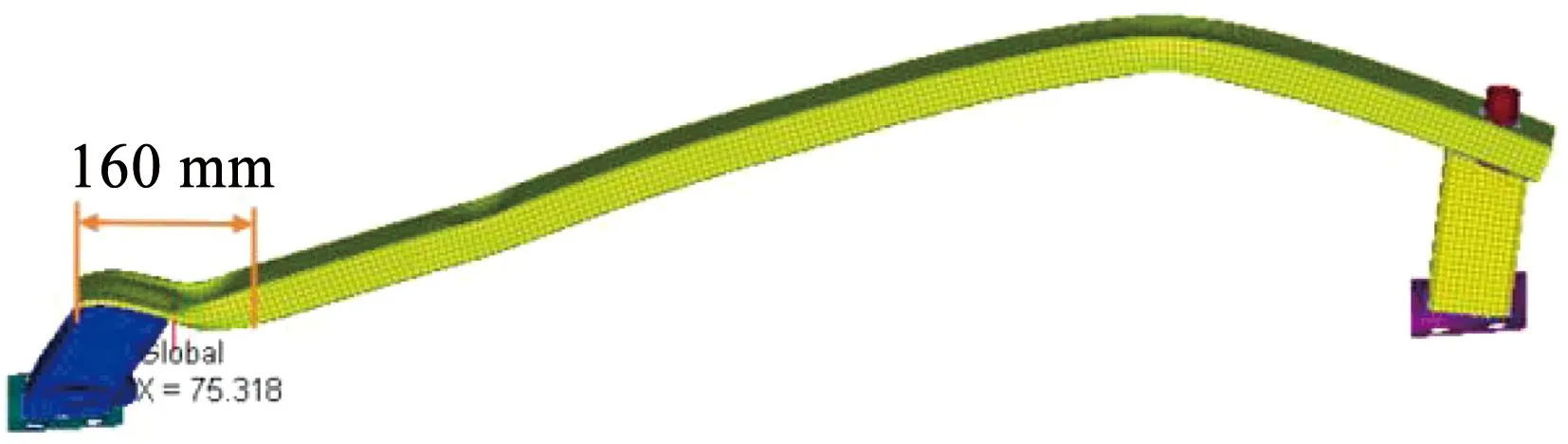

图14为原前防撞梁总成前端低速碰撞模拟结果。可以看到,碰撞后原前防撞梁总成测点与参考点在X向的距离为75.318 mm,可得原前防撞梁总成左侧吸能盒在X向的侵入量为45.3 mm,同时测得原前防撞梁左侧压溃部位长160 mm。

图14 原前防撞梁总成前端低速碰撞模拟结果Fig.14 Simulation results of low-speed collision at the front end of the original front anti-collision beam assembly

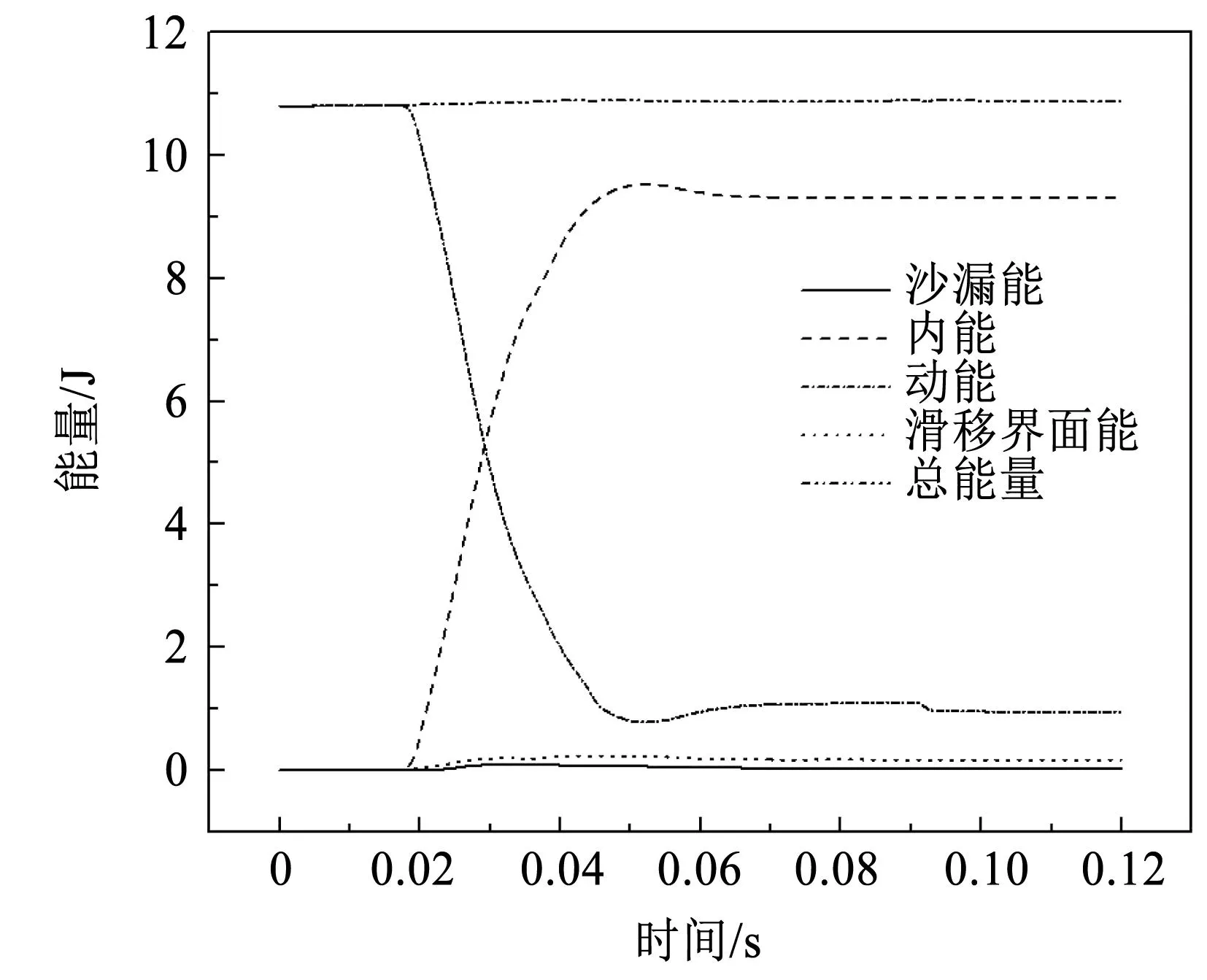

基于不同泡沫铝密度的泡沫铝填充管的三点弯曲模拟对比结果和原防撞梁总成前端低速碰撞模拟结果,提出将长为160 mm、密度为0.56 g/cm3的泡沫铝填充至前防撞梁本体左侧的方案。图15为泡沫铝填充前防撞梁总成低速碰撞能量曲线,能量变化均在要求范围内。

图15 泡沫铝填充前防撞梁总成低速碰撞能量曲线Fig.15 Low-speed impact energy curves of the front anti-collision beam assembly with aluminum foam filled

图16为泡沫铝填充前防撞梁总成前端低速碰撞模拟结果。可以看到,碰撞后泡沫铝填充前防撞梁总成的测点与参考点在X向的距离79.623 mm,可得泡沫铝填充前防撞梁总成左侧吸能盒在X向的侵入量为41.0 mm。

图16 泡沫铝填充前防撞梁总成前端低速碰撞模拟结果Fig.16 Simulation results of low-speed collision at the front end of front anti-collision beam assembly with aluminum foam filled

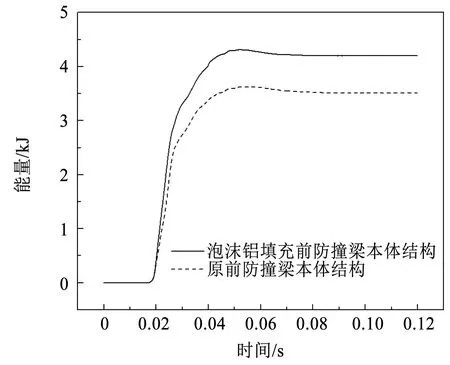

图17为填充泡沫铝前后的前防撞梁本体吸能总量对比。可以看到,原防撞梁本体吸能总量为3 631.8 J,泡沫铝填充前防撞梁吸能总量为4 317.0 J,泡沫铝填充前防撞本体能够提高结构的吸能能力。

图17 前防撞梁本体吸能总量对比Fig.17 Comparison of total energy absorption of front anti-collision beam body

4 结 论

1) 泡沫铝复合结构的模拟结果与试验结构误差均在5%以下,泡沫铝填充管的有限元仿真模型有效反映了实际结构的变形情况,可用该模拟方法进行其他拓展研究。

2)泡沫铝填充管的载荷峰值比铝空管高出41.4%,吸能总量比铝空管高出48.8%,泡沫铝填充管在三点弯曲试验工况下的承载特性与吸能特性均远优于铝空管。

3)部分填充泡沫铝的方式相比于全填充,满足了在没有大幅降低泡沫铝填充管峰值载荷和吸能总量的情况下,提高其比吸能值,实现了降低成本、满足轻量化要求的目的。

4)泡沫铝密度在0.32 g/cm3~0.56 g/cm3范围内,填充结构的吸能总量及比吸能的增长速度均较快。

5)在C-IASI车辆前端低速碰撞模拟试验工况下,泡沫铝填充前防撞梁总成左吸能盒的侵入量比原前防撞梁总成的降低9.5%。泡沫铝填充前防撞梁吸能总量比原防撞梁本体高出18.9%。在前防撞梁本体中填充泡沫铝可以降低碰撞侵入量、提高结构吸收冲击能量的能力,改善前防撞梁耐撞性能,从而减少车身部件损坏、保护乘员及行人的安全。