铝合金铸锭孔隙辨识及孔隙率测定方法

2024-01-08于宏,徐坤,杨杰

于 宏,徐 坤,杨 杰

(龙口南山铝压延新材料有限公司,山东南山铝业股份有限公司,山东 龙口 265700)

2×××和7×××系铝合金材料具有较高的强度和良好的综合性能,在航空航天领域得到广泛应用。为了获得高性能的铝合金材料,铝合金铸锭的冶金质量至关重要。

金属在熔炼及浇铸过程中,由于熔体温度较高,与空气中的气体发生作用,在熔体与气体接触的界面上发生吸附、扩散、溶解和化合等过程[1],当熔体结晶时,由于基体树枝晶间熔体补充不足或由于存在未排除的气体(主要为氢气),结晶后在枝晶内形成的微孔称疏松。疏松是一种微小的分散缩孔,多分散于晶粒之间,合金的凝固温度范围大、实际的结晶过渡带也较大时,合金铸锭易形成分散性疏松。在铸锭内形成圆形或椭圆形的球形小洞称为气孔,疏松使铸锭密度减小,致密性降低,特别是降低高强铝合金的冲击韧性和横向伸长率。铸锭中的气体在压力加工时虽能被压缩,但不能被压合,常在加工、热处理后引起起皮、起泡等缺陷。铝合金铸锭的疏松总是分布在过渡带较宽的等轴晶区,且总是为气体所填充。在通常条件下,扁铸锭的最大疏松区发生在宽面表皮层30 mm以内的部位。圆铸锭的最大疏松区发生在铸锭中心,且随结晶器高度增加而向边部发展。

铝合金铸锭含氢量的控制一直是冶金工作者关注的重点,为了控制铝合金铸锭及其加工制品的含氢量,在铝合金的熔炼和铸造过程中进行熔体氢含量的检测,必要时也对铸锭及后续的加工制品进行固态氢含量的检测。

铝合金铸锭孔隙的产生与铸锭的含氢量密切相关,铸锭的含氢量高,产生孔隙的概率也高。国际上除了对铝合金航空材料进行常规的综合性能检测外,还要求对铝合金铸锭孔隙率进行定量检测,铸锭中已产生的疏松要进行严格控制,当超出标准允许值时,铸锭就要判废。

目前,对孔隙率的检测方法主要为气体吸附法[2],但此方法过于复杂,尤其对于高产量的铝合金铸锭生产厂而言,检测周期过长,检测效率低,不能满足大批量检测要求。

当前国内铝行业对于孔隙率检测没有一个统一的标准规定检测方法,国际上对此也没有达成检测方法共识。为了国内铝合金铸锭孔隙率检测有方法参照,提高国内同行业铝合金铸锭孔隙率检测水平,优化检测方法,提高检测效率,南山铝业股份有限公司独立创建了一种适用于铝合金铸锭孔隙率检测的方法,供同行业工作者参考借鉴。以2×××系和7×××系铝合金铸锭为例,此方法可简要概括为,在2×××系和7×××系铝合金铸锭头、尾端面取样,通过光学显微镜对试样的孔隙进行辨识,确定铸锭孔隙的显微特征,再通过分析软件的物相分析程序对孔隙进行孔隙率定量测定,最终得到铝合金铸锭孔隙率的检测方法。此方法操作简便,过程缩短,对人员素质及经验要求较低,检测周期可满足大批量铝合金铸锭的检测需求,大大节省了检测成本和时间。

1 试验方案

试样用料为航空航天常用的2024、7050、7075铝合金铸锭,每一个铝合金取同一铸次铸锭的头、尾端各12个试样。

试验试样经锯切、镶嵌和磨抛后,将辨识出的孔隙进行拍照,对孔隙定量测定,并确定孔隙率的定量检测方法。

根据上述检测结果,对孔隙的产生原因和孔隙的辨识方法进行分析阐述。

2 铸锭孔隙的辨识

2.1 铝合金铸锭孔隙的辨识

将磨抛后的2024、7050、7075铝合金试样放在光学显微镜下,对每一个试样的抛光面进行全方位观察,将发现的孔隙拍照并保存,如图1~图9。

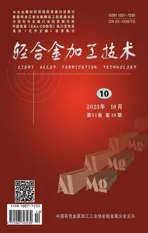

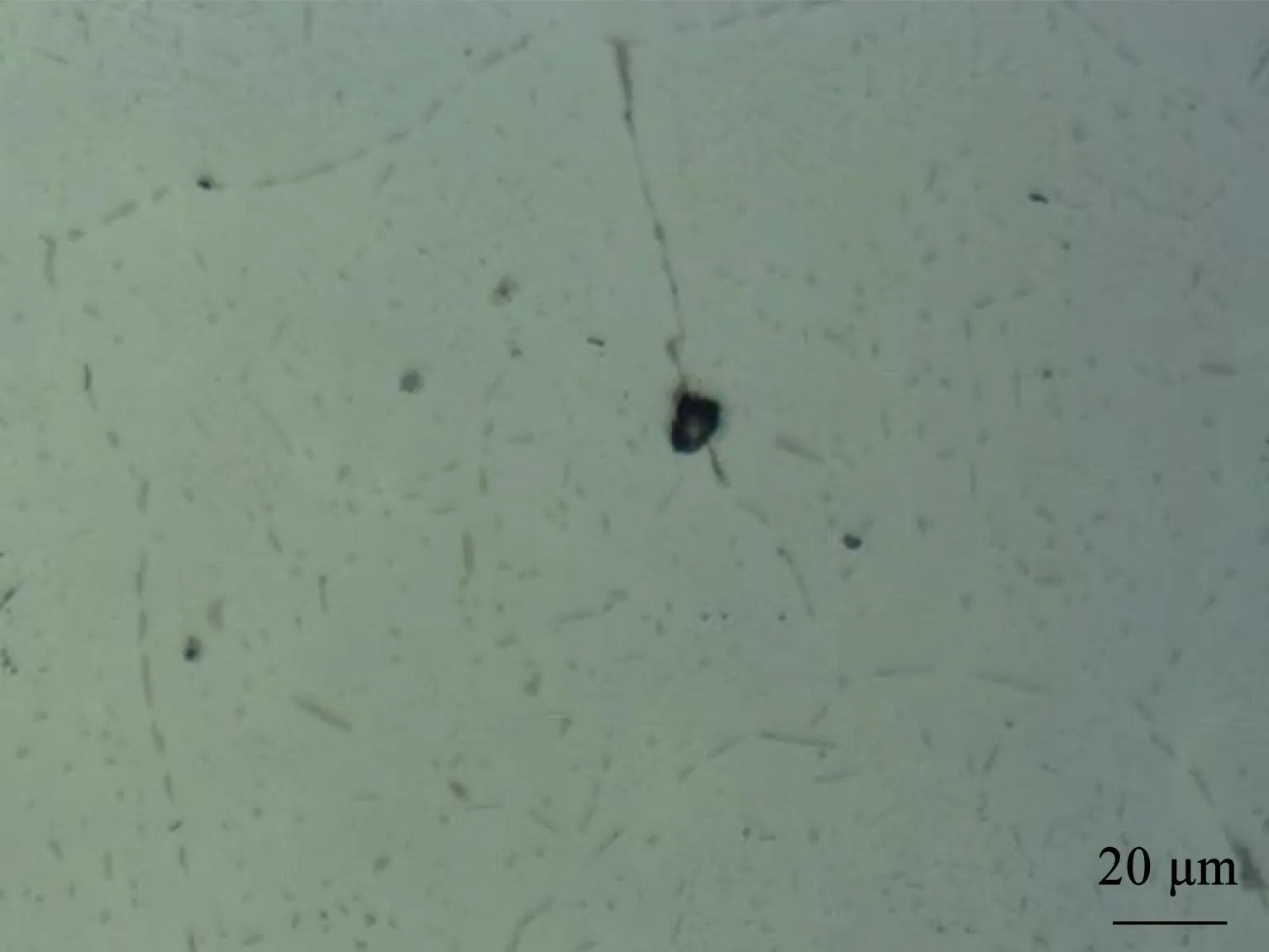

图1 未浸蚀的7050铝合金铸锭气孔的显微组织Fig.1 Microstructure of unetched 7050 aluminum alloy ingot pore

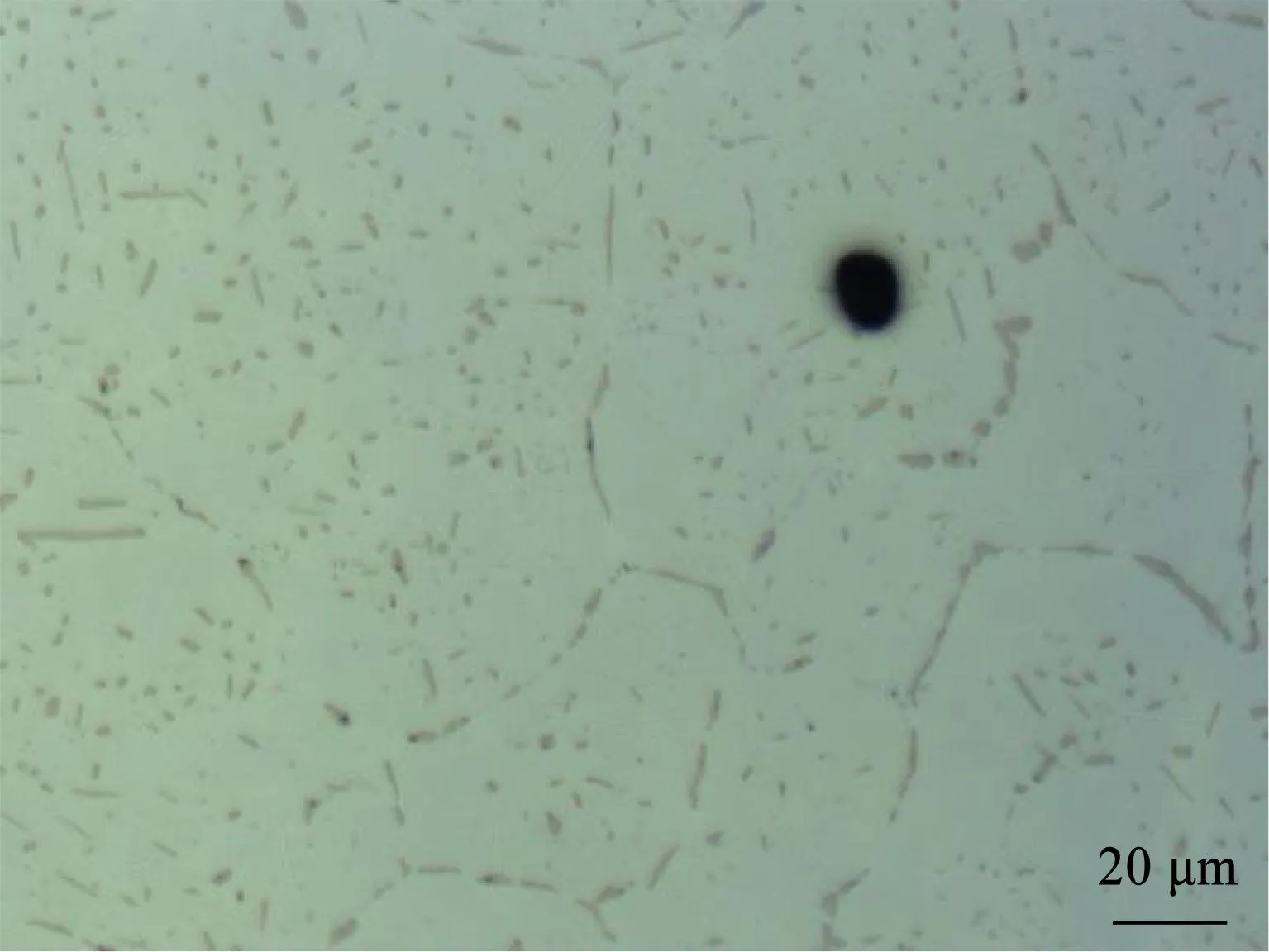

图2 未浸蚀的7075铝合金铸锭疏松的显微组织Fig.2 Microstructure of unetched 7075 aluminum alloy ingot looseness

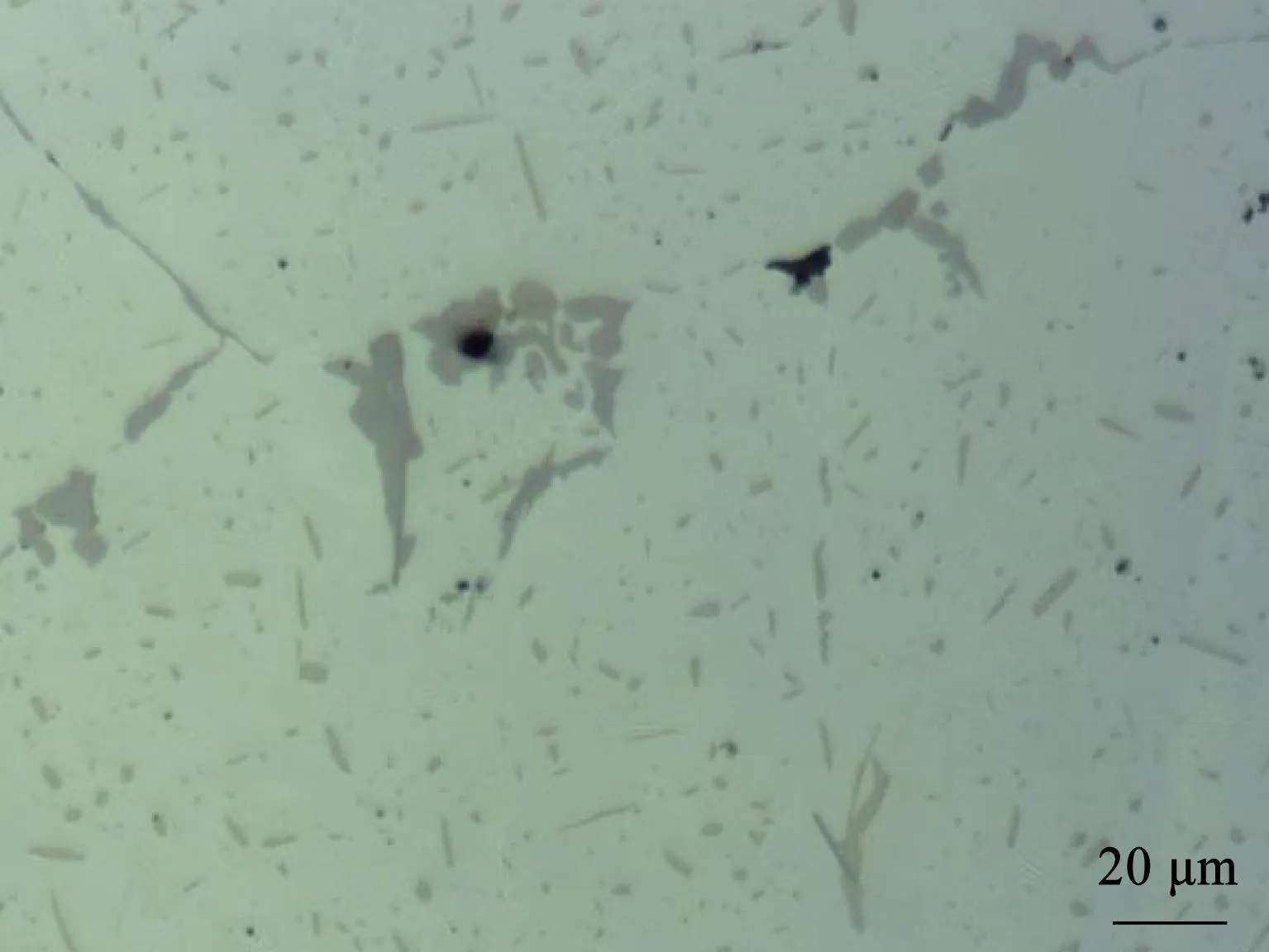

由显微组织观察可知,孔隙是指铸锭中的气孔和疏松。疏松的宏观组织特征为黑色针孔,断口组织特征为组织粗糙,不致密,疏松严重时断口上有白色小亮点,其显微组织特征为有棱角形的黑洞,疏松愈严重,黑洞数量愈,多尺寸也愈大;而气孔的显微特征多呈黑色圆形或椭圆形空洞,内表面光滑多,不被氧化,无规律地分布在铸锭的固溶体内,因此可与疏松、缩孔相区别。孔隙的典型形状如图1~图3所示。

图3 2024铝合金铸锭疏松的显微组织(未浸蚀)Fig.3 Microstructure of unetched 2024 aluminum alloy ingot looseness

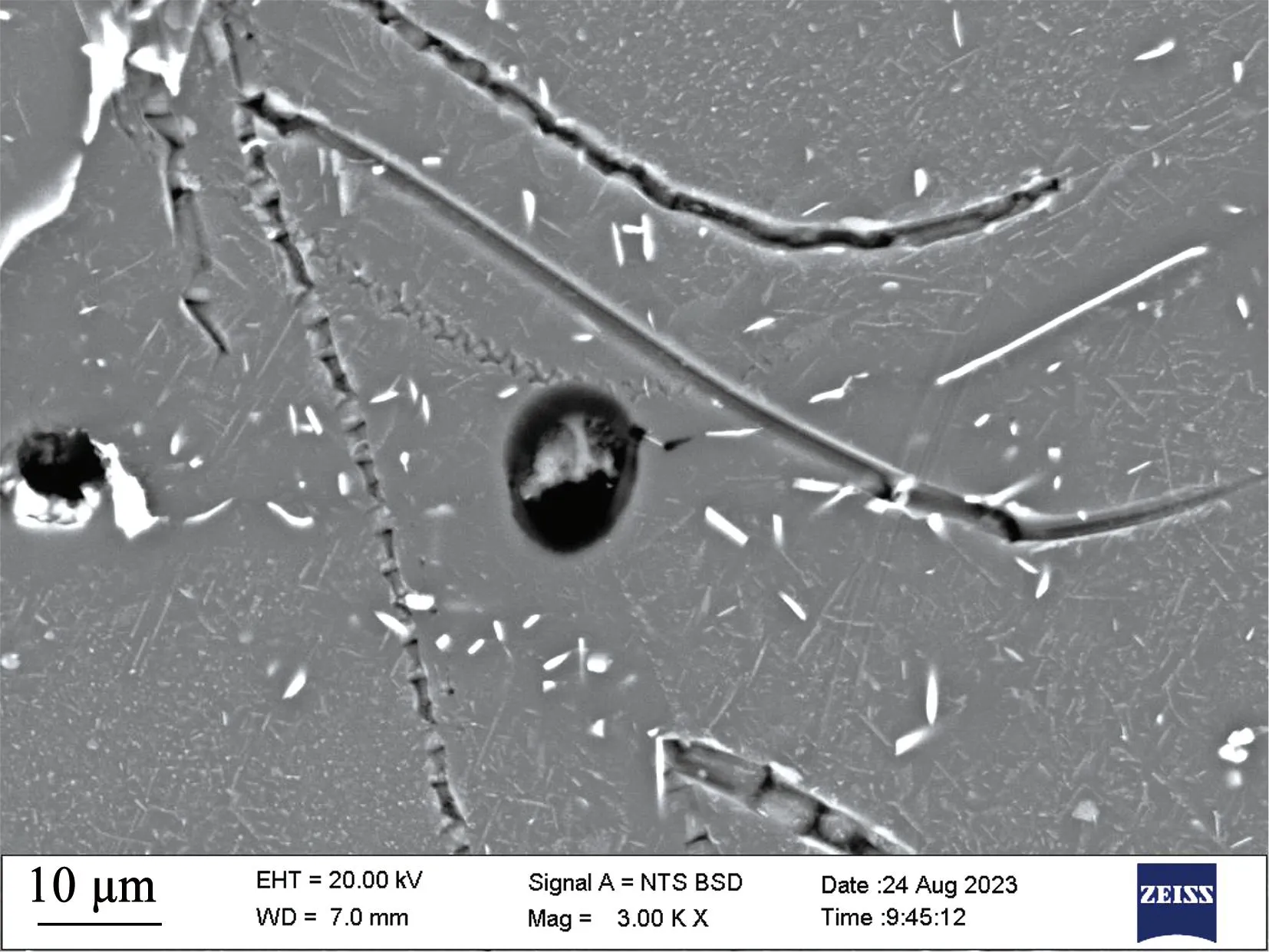

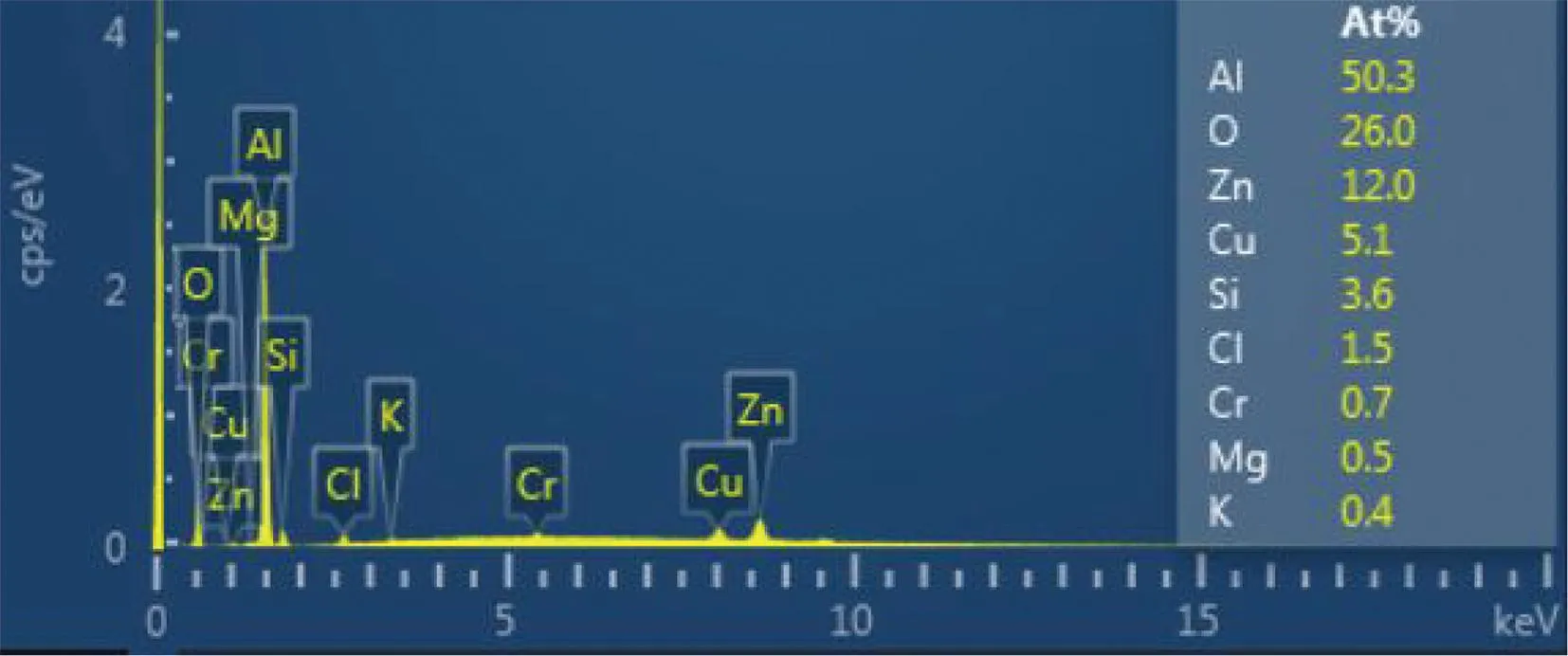

图4中化合物上的空腔不是孔隙,而是试样在磨制过程中的化合物脱落所致,其显微特征根据不同铝合金中化合物的形貌而定;图5中的空腔也不是孔隙,是氯化物,在金相显微镜下呈黑色凹坑,通常会在凹坑处存在未溶解的絮状白色盐类物质。氯化物夹杂由于较软,在其周围容易形成孔洞缺陷[3-4],其显微特征是黑色的圆洞,在洞的中间呈现一个白色的圆点,图6和图7为7050铝合金中氯化物底部未溶解的絮状白色盐类物质的SEM和EDS图像。由图6可知,絮状白色盐类物质中含有氯元素,证明该黑色空腔内有氯化物。在孔隙辨识时应将他们区分开来;图8和图9为无孔隙的2024和7050铝合金铸锭的显微组织。

图4 7050铝合金铸锭中化合物脱落(未浸蚀)Fig.4 Compound shedding in unetched 7050 aluminum alloy ingot

图5 7050铝合金铸锭中氯化物(未浸蚀)Fig.5 Chloride in unetched 7050 aluminum alloy ingot

图6 7050铝合金中未溶解的残留絮状白色盐类的SEM图像Fig.6 SEM images of undissolved residual flocculent white salts in 7050 aluminum alloy

图7 7050铝合金中未溶解的残留絮状白色氯化物的EDS图像Fig.7 EDS image of undissolved residual white flocculent chloride in 7050 aluminum alloy

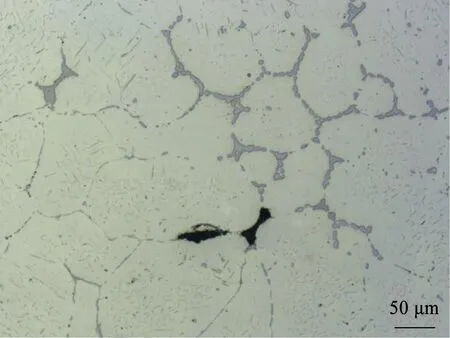

图8 2024铝合金铸锭的显微组织(未浸蚀)Fig.8 Microstructure of unetched 2024 aluminum alloy ingot

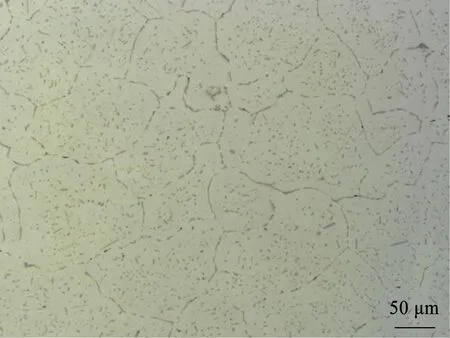

图9 7050铝合金铸锭的显微组织(未浸蚀)Fig.9 Microstructure of unetched 7050 aluminum alloy ingot

2.2 铝合金铸锭孔隙分布特点

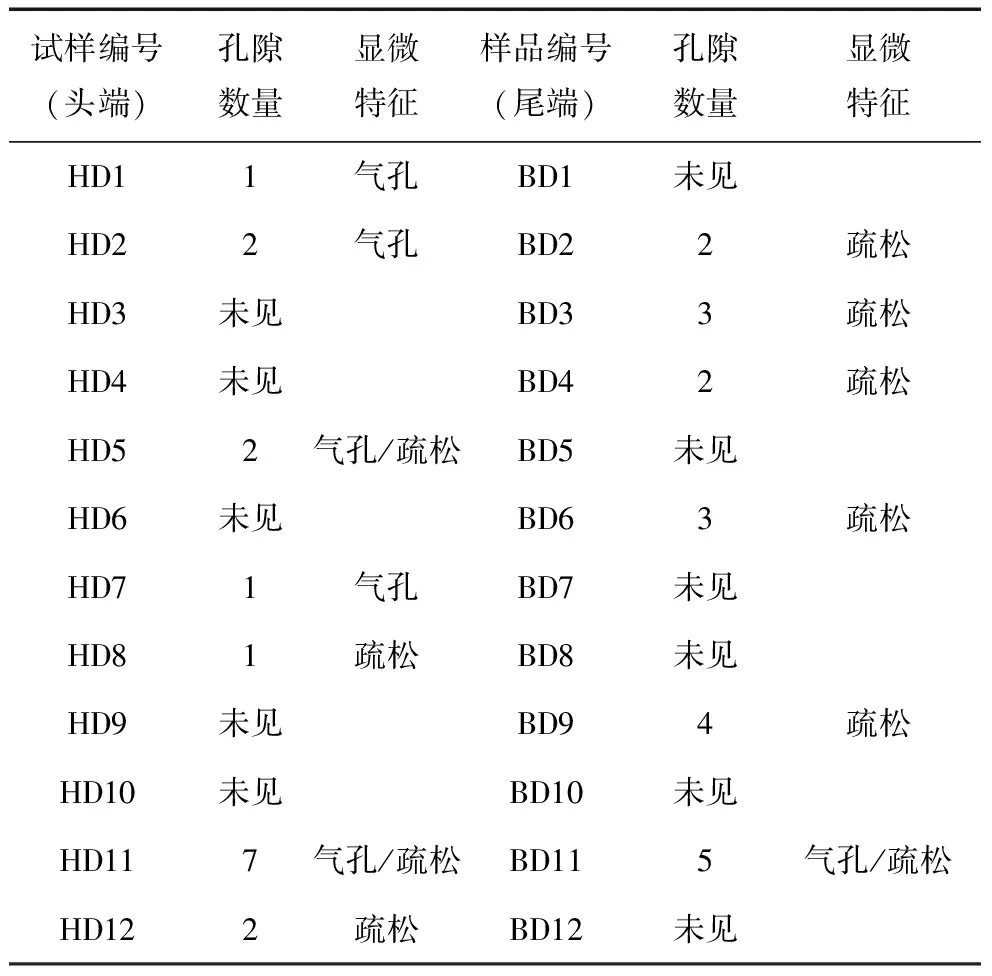

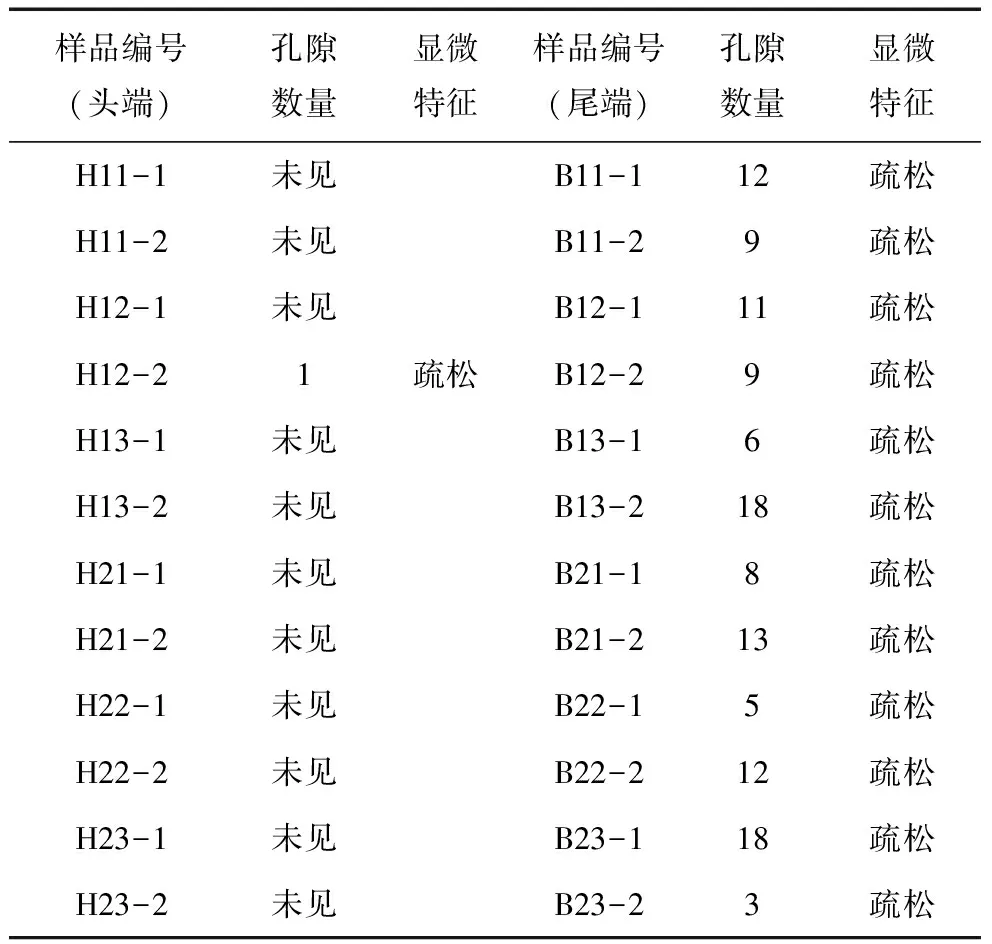

表1~表3分别为7050、7075、2024铝合金各12个样品中孔隙的显微特征及数量。

表1 7075铝合金孔隙分布特点Table 1 Porosity distribution characteristics of 7075 aluminum alloy

由表1和表2可见,7075和7050铝合金试样孔隙的显微特征是气孔和疏松,铸锭的头端和尾端都有孔隙的存在。由表3可见,2024铝合金样品孔隙的显微特征主要是疏松,在2024铝合金铸锭尾端试样中均存在孔隙,头端试样只有一个孔隙。2024铝合金铸锭尾端均有孔隙且孔隙数量较多,这可能与铸锭尾端切废料过短有关。

表2 7050铝合金孔隙分布特点Table 2 Porosity distribution characteristics of 7050 aluminum alloy

表3 2024铝合金孔隙分布特点Table 3 Porosity distribution characteristics of 2024 aluminum alloy

3 铸锭孔隙率定量检测方法的确定

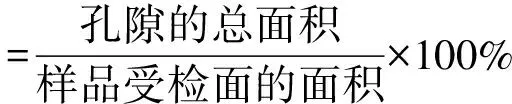

孔隙率是指孔隙占整个抛光受检面的百分比,即单个样品中所有孔隙的总面积与受检面面积之比的百分数。

根据ProImaging分析软件的功能,选定用物相分析程序,将铸锭中的孔隙提取出来,应用“二相面积含量”测定出每张图片孔隙的面积,通过计算得出铸锭的孔隙率。

用蔡司光学显微镜的ProImaging分析软件,定量测定孔隙率的方法如下:

1)打开ProImaging分析软件,选取相应的放大倍数。

2)点击分析软件上的“ 文件”菜单,找到要检测的文件夹,将同一个试样中所有存在孔隙的图片提取出来。

3)用物相分析程序将图片中的所有孔隙提取出来。

4)点“专用分析”菜单中“二相面积含量”,测定出每张图片孔隙的面积。

5)用每个试样中所有图片的孔隙面积之和除以该样品抛光受检面的面积,得出的数值再乘以百分数,即为该样品的孔隙率:

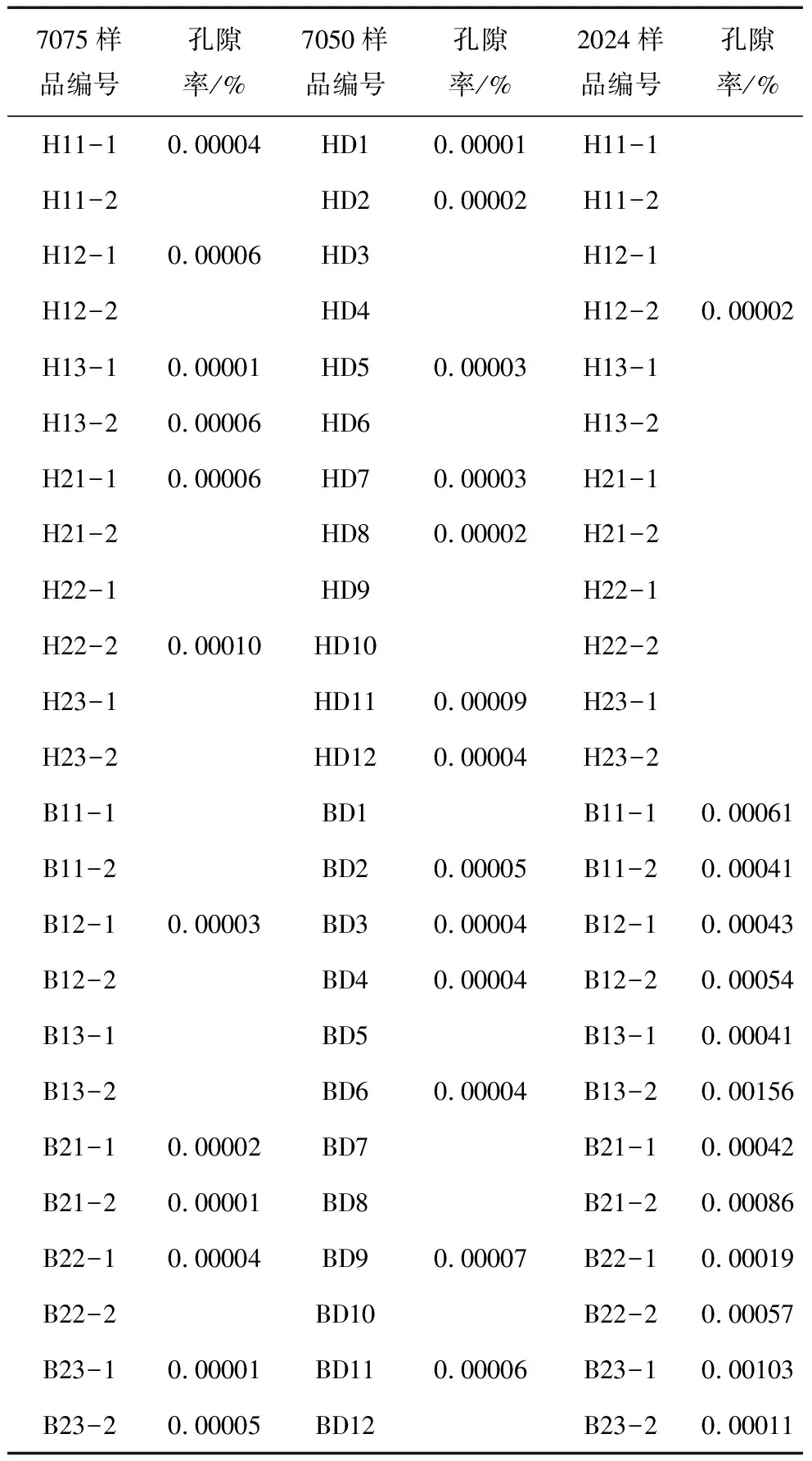

按着上述孔隙率的检测方法,7075、7050、2024铝合金铸锭试样的孔隙率见表4。由表4可知,试样的孔隙率在0.000 01%~0.001 56%范围内,表明这三批铝合金铸锭所含的孔隙极少。

表4 7075、7050、2024铝合金铸锭样品的孔隙率Table 4 Porosity of 7075/7050/2024 aluminum alloy ingot samples

4 分析

铝合金铸锭的孔隙是指疏松和气孔。疏松的产生原因有两种,一是熔体的补缩不足,二是熔体中的氢聚集。铸锭中形成气孔的气体主要是氢气。

氢在铝熔体和铝固溶体中的溶解度比值大约为20∶1。在铝合金结晶过程中随温度的下降,氢的溶解度急剧降低,熔体中析出的氢原子一部分形成氢气由液穴表面放出,未放出的氢以气泡形式保留在铸锭内形成气孔。在铝合金铸造时熔体中的氢聚集在树枝状晶枝杈之间形成的空隙,结晶时熔体补充不足所形成的缩孔都叫疏松。所有铝合金,随氢含量增大,铸锭内的疏松显著增多,因此,在通常情况下生产铝合金时都需要控制氢含量,保证铝合金铸锭中的气孔数量在可控范围内。

疏松在热加工率大的条件下可能被压合,但是含有气体,特别是内表面被氧化的疏松或气孔,在热加工过程中难以压合而形成分层或裂纹,对产品的使用性能有显著的损害,因此要对其严格控制。

为了保证铝合金材料的产品质量,国内对航材产品要求进行氧化膜的检测,国外对航材产品要求进行铸锭孔隙率的定量测定。

由显微组织观察结果可知,试样在光学显微镜下观察时,也会发现因化合物脱落和氯化物溶解而导致的空腔,故在铸锭孔隙的辨识中,应根据疏松和气孔的显微特征将孔隙与其他空腔区分。当试样中含有氯化物时,磨抛过程中氯化物与水接触发生溶解,在后期显微观察时氯化物溶解导致的空腔显微特征为黑色的圆洞,且在洞的中间呈现一个白色的圆点;而气孔则是内壁光滑的黑色圆形孔洞,中心无白色圆点;疏松为分布于铸锭枝晶上外形不规则的黑色孔洞,脱落的化合物空腔呈不规则形状。

将光学显微镜观测到的孔隙进行拍照,采用ProImaging分析软件,按照确定的铸锭孔隙率检测方法,可得到铸锭的孔隙率。只有准确的辨识孔隙,才能保证孔隙率定量检测结果的准确性,为航空铝材产品的质量保证提供技术支持。

5 结论

1)铝合金铸锭中的孔隙是疏松和气孔。用ProImaging分析软件中物相分析程序,测定出孔隙的相面积,并通过计算可以测定铸锭的孔隙率。

2)此方法表征了铝合金铸锭孔隙率,适用于铝合金行业,并可作为一种通用检测方法,操作简便,过程缩短,对人员素质及经验要求较低,检测周期可满足大批量铝合金铸锭的检测需求,可大大节省检测成本和时间。