基于塑料盒的家族制塑料模具设计

2024-01-08陈攀

陈 攀

(闽江师范高等专科学校 福建 福州:350018)

模具是以特定的结构形式通过一定的方法使材料成为制品的一种工具产品,是工业生产的基础工业装备。随着人们生活水平的日益提高,产品研发人员开发了许多新颖的家用电器和日常用品,这些新产品通常由多种不同的塑料配件组成,比如小玩具、耳机等。这些产品尺寸较小,如果使用不同的模具生产这些产品塑料配件,生产周期长,效率低。为了尽可能地缩短整个生产周期,提高效率,降低成本,将整套产品的几个塑料件放在同一套模具中进行生产,这种由同一套产品的不同塑料件组成的模具称为家族制模具。家族制模具往往具有型腔尺寸不一致、浇注系统布置非平衡的结构特点,使得熔体很难均衡充满型腔,从而导致局部模腔充填时间过长、充填不满、过保压等,甚至会造成迟滞效应等[1-2],影响产品的装配关系和外观质量。因此,在设计家族制塑料模具时,比设计单一产品的模具更加复杂。如今许多电器厂使用家族制模具来生产成套产品的塑料件,设计家族制模具的关键在于设计良好的浇注系统和冷却系统。本文以塑料盒的上盖和下盖为例,详细介绍家族制模具的设计过程,为家族制塑料模具的设计提供一定的参考价值。

1 塑料模设计

1.1 产品结构分析

图1为塑料盒的三维结构图,其中图1a、图1b分别为上盖的正、反面,图1c、图1d分别为下盖的正、反面,塑件材质为ABS,塑料盒形状近似为三角形。上盖的尾部有一个圆管形结构,上盖的内壁有4个扣位,及5个圆柱,根据上盖的结构,选择内表面5个圆柱的轴线方向为脱模方向,对于内表面的扣位,采用斜顶脱模;对于尾部的圆管,采用滑块脱模。下盖的内、外圈都近似于三角形,产品上有若干小孔,外表面比较光滑,内表面有一条筋位和5个圆柱孔,根据下盖的结构,选择内表面5个圆孔柱的轴线方向为脱模方向。

图1 产品图

1.2 型腔布局

模具为一模四腔,上盖和下盖各两个型腔, 为了保持模具平衡,将4个型腔呈正方形排列,两个产品分别放在对角位置,其中上盖的圆管朝外,便于设计滑块;为了与上盖分型面的高低方向基本保持一致,防止分型面上出现较大的台阶,将下盖的尖端朝向模具的两端[3-4],如图2所示。

1.3 分型面设计

对于本产品而言,产品的分型线是沿开模方向的最大轮廓曲线,模具的分型面是分型线向周围扩散创建的曲面。但由于上盖和下盖两个产品的分型线不一致,因此所创建的分型面也不相同。为了将两个产品的分型面用平滑的方式过渡,用一个斜面将两个产品的分型面连接起来,并用圆弧曲面过渡,如图3所示。为了增加定模与动模的定位精度,在分型面的4个角位上设置凸台,凸台的侧面为5°斜度。为了增加定模与动模的贴合度,除封胶位以外的分型面上设置合模间隙,由封胶面承担合模力,有利用防止产品产生毛边[5-6]。

图3 分型面设计

1.4 滑块设计

在塑料上盖的尾部有一个圆管,不能正常脱模,根据产品的结构,采用由斜导柱驱动的滑块机构脱模,如图4所示。由于模具的体积较小,空间有限,滑块的抽芯和斜导柱不在同一水平线上,如图4a所示。为了保持滑块运动平衡,在滑块座上设计弹簧,如图4b所示,由弹簧协助滑块运动。由于上盖的圆管中间还有一支圆管,为了防止产生困气,在滑块的抽芯中再镶一支抽芯,并用滑块斜面上的耐磨片进行定位,剖面结构如图4c所示。

图4 滑块结构设计

1.5 浇注系统设计

采用三板模结构,分流道为X型,每个产品各有一条分流道。经测量,上盖的体积和下盖的体积相差较大。为了保证产品的注塑压力均匀,在上盖开设两个浇口,上盖的分流道再次分流,由两条竖直流道引入到型腔中;而下盖开设一个浇口,下盖的分流道不分流,用一条竖直流道引入到型腔,如图5a所示。塑料盒的上盖和下盖分别采用彼此独立的流道进胶,一级流道为竖直流道,二级流道是在分型面上开设的圆形冷流道,用潜伏式浇口进胶。如图5b所示,在下盖内圈的分型面上开设分流道,再用2个潜水口从产品内圈的两侧进胶;如图5c所示,在上盖圆管滑块两侧的分型面上各开设一条分流道,再用潜水口进胶,为了防止产品表面出现流痕,将分型面上的流道沿反方向延长,延长部分视为冷料井[7-8]。

图5 浇注系统

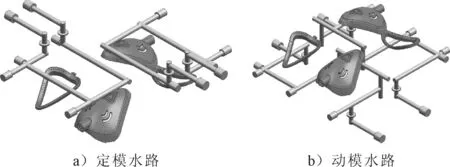

1.6 冷却系统设计与顶出系统设计

在这套模具中有4个型腔,同时生产两种不同的产品。为了使同一产品的不同型腔所生产的产品彼此相同,除了型腔完全相同外,冷却水路的布局也必须相同,这样才能使同一个产品的不同型腔的模温相同。冷却水路的创建方法是先创建其中一个上盖、下盖的冷却水路,再用旋转的方法,创建另一个上盖、下盖的冷却水路,这样可以保证两个型腔的水路完全相同。根据上盖和下盖不同的型腔结构设计不同的冷却水路,其中定模与动模的水路为直通式水路,由于上盖的型腔体积较大,为了使模温均匀,在定模上盖的型腔区域比下盖的型腔区域多设置一条直通水路,如图6所示[9-10]。

图6 冷却系统

这套模具采用“斜顶+直推+顶筒”的混合顶出系统。对于下盖,由于其内表面有几个圆柱孔,为了防止圆柱孔出现困气现象,采用顶筒顶出,对于圆柱孔的内表面,采用顶筒中的顶针顶出,对于圆柱的胶位,由顶筒套顶出;对于下盖的其他位置,采用直顶杆顶出。对于上盖内表面的扣位,采用斜顶机构顶出,对于上盖的其他位置,采用直顶杆顶出[11-12],模具的顶出机构如图7所示。

图7 顶出机构

1.7 模具总体结构

模具采用三板模结构,采用冷流道浇注系统,一模四型,产品上的圆管采用由斜导柱驱动的滑块,模具总体结构如图8所示。

图8 模具总体结构

模具的工作过程:注塑完成后,模具首先在定模座板20与推料板19处分开,即在L1处分开,分开距离为8mm后,完成第一次开模;然后在推料板19与定模板18处分开,即在L2处分开,分开距离为150mm后,完成第二次开模;最后动模板9与定模板18处分开,即在L3处分开,完成第三次开模。在动模与定模分开的过程中,斜导柱15驱动滑块14分模。当动模与定模完全分开后,注塑机推动模具的顶出机构运动,此时推杆8、斜顶10、顶筒31推产品脱模,产品完全脱模后,模具开始复位,复位过程与开模过程完全相同。

2 总结

本文以某塑料盒的上盖和下盖为研究对象,分析了塑料盒的上盖和下盖的结构特点,针对塑料盒上盖和下盖的尺寸较小,并且形状相对简单的特点,将两个塑料件放在同一套模具中,形成家族制模具。由于上盖需要用滑块脱模,而下盖不需要,为了使模具受力平衡,采用一模四腔,呈正方形布局,相同的产品放在对角线上;为了克服产品上的注塑缺陷,采用多点进胶的潜水式浇口浇注系统;为了维持浇注系统的压力平衡,由于上盖的体积大,采用两个竖直浇口,下盖的体积小,采用一个竖直浇口,为了配合这个浇注系统,采用三板模结构。由于上盖和下盖的分型面不一致,将两个产品的分型面用斜面连接,并用圆弧曲面过渡,以消除分型面上的拐角等结构。为了使模温均匀,针对上盖和下盖两个不同的型腔结构,设计不同的冷却水路,并且设计了两套完全相同的、独立的冷却水路。针对上盖的圆管结构,采用斜导柱+滑块的机构脱模,针对产品内表面的圆柱孔,为了防止出现困气现象,采用顶筒结构脱模。针对产品内表面的扣位,采用斜导柱脱模[13]。经批量生产验证,该模具结构合理,产品稳定。为家族制塑料模具的设计提供了较好的技术参考。