减速器齿轮轴断裂失效分析

2024-01-08王志奋

闻 臻 王志奋 刘 冬 贾 雁

(1.武钢有限技术中心 湖北 武汉:430080;2.武钢有限热轧厂 湖北 武汉:430080)

0 引言

齿轮轴起到传递动力的作用,在驱动装置中往往有至关重要的作用,作为一个高转速、少支承的旋转体,在动平衡中稳定工作是维持整体构件安全运行的前提保障。轴断裂引起的事故时有发生,断裂原因包括:过载运行、材质不合格、超出使用寿命期限、应力集中造成疲劳断裂、加工缺陷等[1-5]。对断裂轴进行失效原因分析,并及时提出改进措施,保障减速器正常稳定运行,具有较大的经济效益。

某减速器齿轮轴在运行不到1年发生了断裂,齿轮轴工作时间低于设计使用寿命。本文结合设备使用情况、环境等特点,通过物理、化学、力学等综合分析手段分析了该齿轮轴失效断裂的原因。

1 试验材料和方法

断裂减速器包括齿轮轴部分和电机部分,齿轮轴断裂部分带齿,见图1。应用ARL-460直读光谱对试样进行了化学成分检验。应用Olympus GX71光学显微镜、FEI Quanta FEG 450扫描电镜对断裂试样的断口形貌、微区成分、金相组织、EBSD进行了分析。应用FV-700维氏硬度计、iXRD-X射线残余应力测试仪对试样硬度和残余应力进行分析。应用HY2050型豪克能焊接应力消除装置进行超声冲击强化试验。

图1 减速器齿轮轴宏观形貌

2 试验结果与讨论

2.1 化学成分

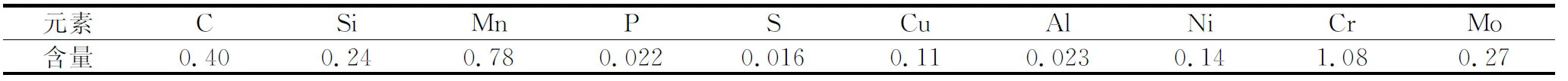

运用化学直读光谱对材料化学成分进行分析,齿轮轴成分见表1,从成分可知,该材质成分符合GB/T3077-2015《合金结构钢》中40Cr的成分范围。

2.2 微观分析

断口观察:由图1观察,断裂位于齿轮轴与电机链接的R角位置,根据实际工况判断该部位应力集中,整体断口表现为类似花瓣状开裂特征,每一齿分别开裂。对齿轮轴断口进行超声清洗后在扫描电镜下观察形貌,可观察到断口均由齿轮轴表面起裂,沿径向向内部扩展,断口起裂附近断面上存在明显的疲劳弧线以及高温氧化特征,氧化产物中存在含S等腐蚀性元素,形貌和成分见图2、图3。

表1 齿轮轴化学成分含量(wt.%)

图3 齿轮轴断口微区成分

低倍检验和高倍观察:取断口附近和远离断口的齿轮轴圆截面加工成低倍样,按国家标准GB/T 226-2015 《钢的低倍组织及缺陷酸蚀检验法》进行低倍检验,取断裂附近截面部分制备金相样,在光学显微镜和扫描电镜下观察。可观察到齿轮轴断面未见明显的低倍冶金缺陷,断口附近截面观察到多源起裂,裂纹由齿底起裂向中心延伸,裂纹扩展过程中分叉,与其他齿底产生裂纹汇合,从而形成断面,在裂纹中发现与断口表面氧化产物成分一致的腐蚀产物,见图4~图5。

图4 齿轮轴截面低倍形貌

图5 齿轮轴断口截面微观形貌

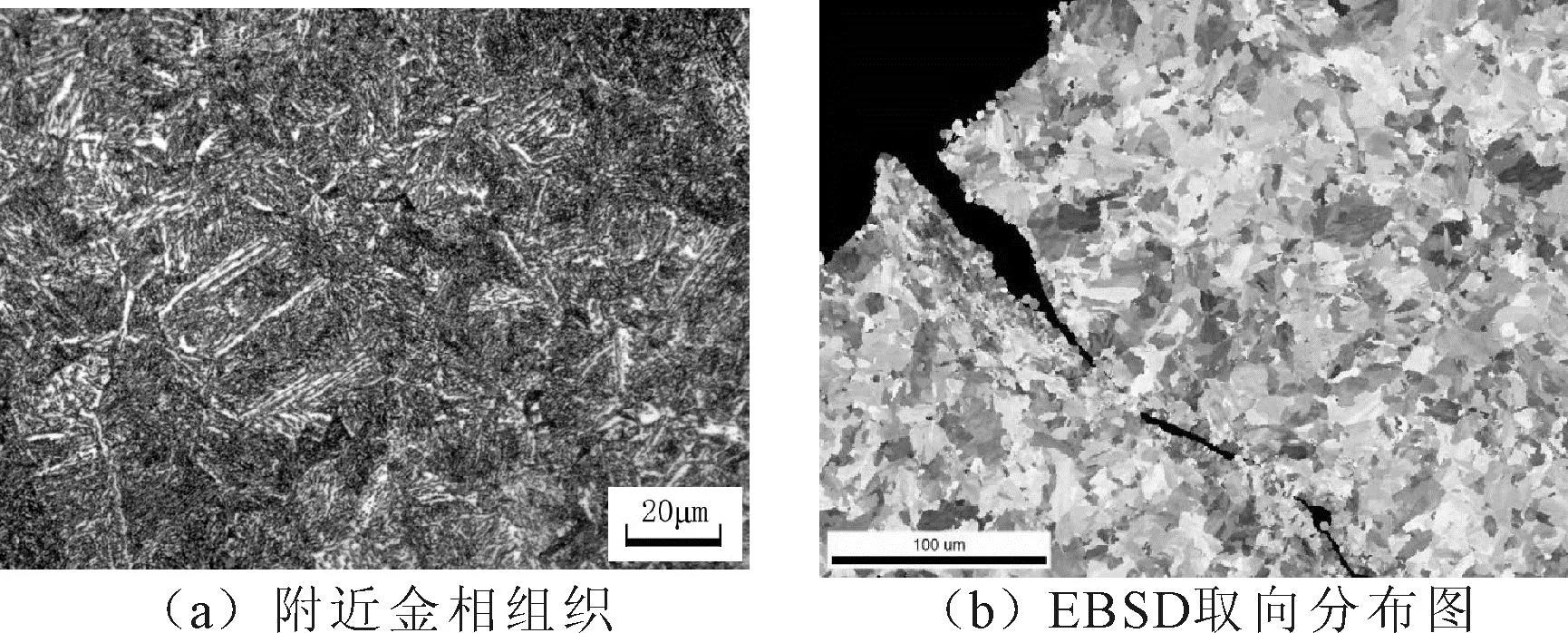

金相组织和EBSD分析:断口截面金相样经3%硝酸酒精浸蚀后观察金相组织,裂纹起源于齿底,起裂区及裂纹附近组织均为回火索氏体+少量贝氏体组织,材料进行过调质处理,见图6。EBSD分析结果表明,裂纹起裂部位和扩展区域的晶粒取向无明显的织构特征,晶粒尺寸亦无明显差异,试样的有效晶粒尺寸为2.41μm,材料强度较高,见图6。40Cr合金结构钢,一般经过淬火及中温回火后用于制造承受高负荷、冲击及中等速度工作的零件,如齿轮、主轴等。该回火索氏体组织与材料的调质处理工艺一致。

图6 齿轮轴裂纹附近金相组织(a)和EBSD取向分布图(b)

2.3 分析与讨论

该减速器是钢卷运输带的一部分,且位于运输第一个转向部位,存在使用频率高、环境温度高(负载钢卷在500℃~600℃)等特点。从上面微观分析可知,在高温工业大气环境下,温度升高,设备零部件强度随之下降,在较高频率的不断转动下,裂纹更加容易在应力集中的R 角部位萌生,随着减速器运行,产生疲劳开裂。

针对上面原因分析,提出了应用表面强化技术来对现有的备件进行强化,延长使用寿命。表面强化技术,主要有喷丸强化、滚压强化、感应淬火以及超声冲击等,这些方法具有良好的强化效果。超声冲击技术作为一种有效的表面强化方法,可以使金属表面产生弹塑性变形,晶粒减小,硬度增加,同时改变表面的残余应力状态、提高金属的疲劳寿命和腐蚀性能,因此可把超声冲击技术应用于齿轮轴的表面强化上,提高其综合力学性能[6-8]。

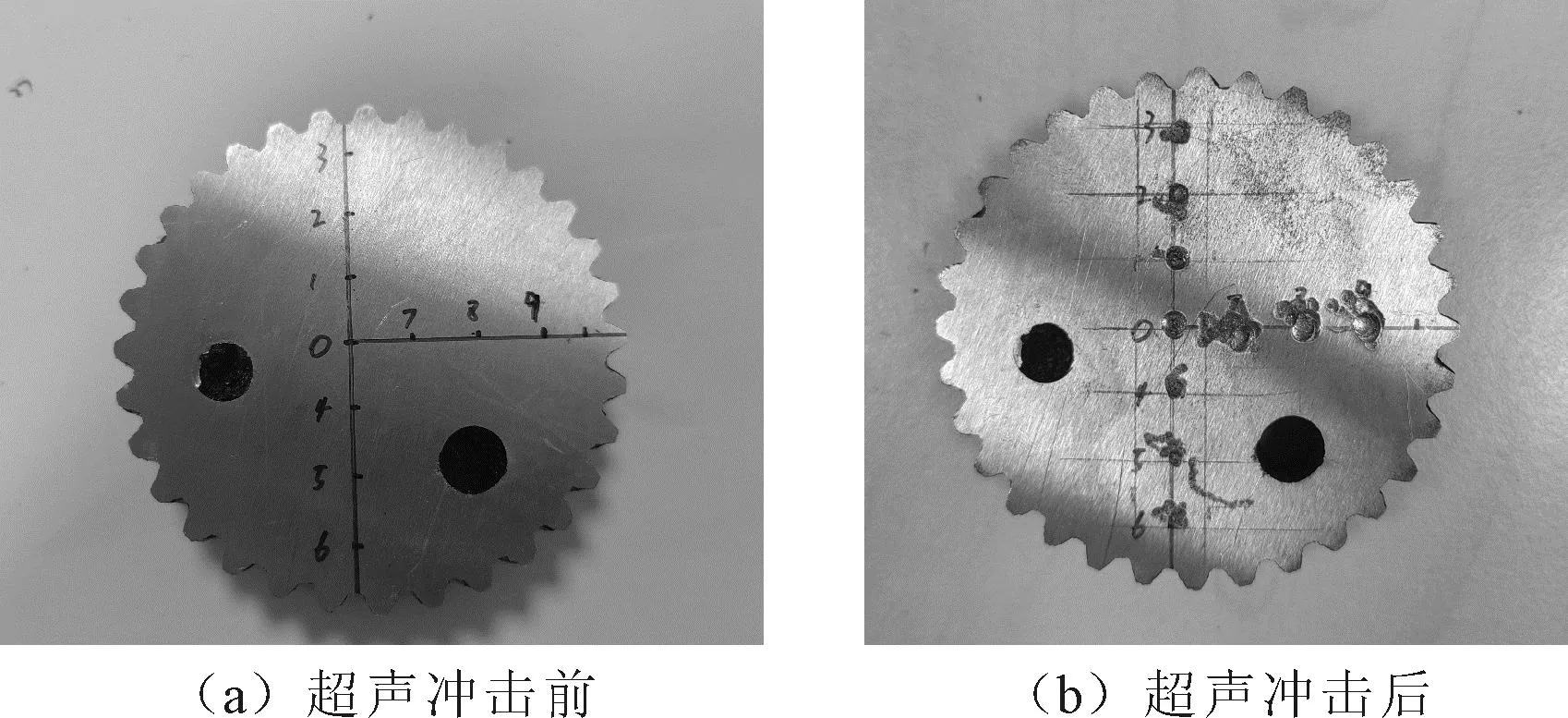

选取齿轮轴截面样品,表面打磨光洁,按图7中沿3个半径方向分布布置近表面、半径1/3位置、半径2/3位置被侧点位。为了考虑超声冲击设备、试样表面粗糙度等因素对于硬度、残余应力等试验结果的影响,因此每个电流下测试3点,取平均值。3个半径线上超声冲击设定不同的冲击能量,输入电流分别为:点位1、2、3对应电流1.5A,点位4、5、6对应电流1A,点位7、8、9对应电流2A。在超声冲击应力调控前后分别测试了9个被侧点位的维氏硬度HV1,并依据经验公式换算了调控前后的抗拉强度Rm,见图8。同步还测试了超声冲击应力调控前后9个被侧点位的表面残余应力,见图9。

图7 齿轮轴截面测量区域

图8 超声应力调控前后硬度及抗拉强度变化

图9 超声应力调控前后表面残余应力变化

由图8可知,超声冲击处理后齿轮轴材料的表面硬度和强度都有显著提升。超声处理电流1A、1.5A和2A,调控前后强度提升的幅度分别为12.5%、27.9%、61.2%。单点强度最大增幅由1026MPa增加至1842MPa,超声冲击表面强化效果显著。

由图9可知,超声冲击前齿轮轴截面均存在压缩残余应力,且各测点的测量结果有较好的一致性,说明齿轮轴出厂前也进行了热处理应力调控且沿截面由内向外调控应力较为均匀。超声冲击后,法向残余应力的增幅大于切向残余应力,但考虑抵抗扭转切应力造成的疲劳断裂,切向残余压应力的增幅可起到阻碍裂纹萌生,延长齿轮轴使用寿命的功效,统计超声处理电流1A、1.5A和2A,对应切向残余应力增幅平均值分别为57.9%、79.1%和109.9%,单点最大残余应力增幅由-243MPa至-540MPa。在后期齿轮轴使用过程中,由于增加了约300MPa的残余压应力,因此要发生扭转疲劳破坏承受的外部载荷(譬如钢卷自重、齿轮轴扭矩、热应力等)需要在原有工况下再增加300MPa才会发生。

齿轮轴发生扭转疲劳破坏的临界条件是:外部载荷P≥扭转疲劳极限Pmax,且达到该外部载荷对应服役疲劳寿命(服役时间)。超声冲击应力调控的两项作用分别是表面强化和预制压应力场。表面强化对材料自身强度提升在50~800MPa不等,预制压应力场对材料承载能力的容限增加在120~300MPa不等。这两项作用可以从提升材料变形抗力和抑制疲劳裂纹萌生,都可以提升扭转疲劳极限Pmax,从两个角度实现齿轮轴延寿。但还得考虑不同冲击能量对齿轮轴表面粗糙度的影响,粗糙度的增加会增加应力集中系数,对外部载荷P有放大作用,不利于延寿,应尽量减少粗糙度的增加。从上面分析结果,建议选用参数1.5A冲击电流实施实物超声冲击应力调控,并在现场装配验证延寿效果。

3 结论

本文对减速器齿轮轴的断裂失效行为进行了研究,主要结果如下:

(1)开裂起源及裂纹附近组织为回火索氏体+少量贝氏体组织,低倍检验未见明显冶金缺陷,化学成分符合40Cr的国家标准要求。

(2)断裂位于齿轮轴与电机链接的应力集中R角位置,裂纹由齿底起裂向中心延伸,各齿底裂纹扩展过程中汇合,形成断面。

(3)断口存在明显的疲劳弧线以及高温腐蚀氧化特征。

结论:该齿轮轴的化学成分、金相组织以及低倍检验结果均符合材质的标准要求。在高温高频率旋转条件下,齿轮轴在应力集中的R角位置高温扭转疲劳开裂。根据分析结果,提出了改进措施:运用超声冲击应力调控技术,对现有的备件的齿轮轴R角部位进行超声冲击,使该部位表面强度提升,并形成预制压应力场,从而增加抵抗扭转疲劳能力,并减缓疲劳裂纹萌生。建议开展超声冲击应力调控技术现场试用,摸索合理工艺并推广。