粉煤灰-石膏-钢渣复掺充填料浆制备与性能研究

2024-01-08朱丽丽王一光

朱丽丽 王一光

(1.内蒙古交通职业技术学院建筑工程系,内蒙古 赤峰 024000;2.郑州大学水利与土木工程学院,河南 郑州 450001)

充填采矿法不仅能够高效回采地下矿体资源,而且能够有效处理地表堆存的固体废弃物,具有十分广阔的应用前景[1-2]。该方法通常采用地表堆存的固体废弃物(尾砂,废石等)与水泥搭配制备成流动性能优良的充填体置换采场矿体,因此充填体的力学性能对于整体采矿方法而言至关重要,若充填体强度过高则会导致充填成本增加,强度过小则无法有效保证采场稳定[3-4]。因此,如何制备出强度高、成本低的充填体受到业内学者和工程技术人员的广泛关注。近年来,采用矿物掺合料及冶炼废料代替部分水泥制备新型绿色充填材料的成果多有报道,采用矿物掺和料及冶炼废料代替部分水泥不仅能够降低采矿成本,也有利于保护环境。李胜辉等[5]通过矿渣基胶结充填体力学性能试验,得出矿渣的合理掺入能够在一定程度上改善充填体的力学性能。王永定等[6]通过复掺粉煤灰和矿渣,得出掺入矿物掺和料后,充填成本与采用普通硅酸盐相比降低了70%左右。李宏业等[7]通过开展掺入磷石膏和矿渣的充填体配比优化试验,得出掺入两种矿物掺和料后,充填体的早期强度虽有降低,但后期抗压强度则明显增大[7]。黄笃学等[8]通过开展矿渣基充填材料的配比优化试验,得出矿渣的掺入也能够在一定程度上改善充填体的力学性能。吴凡等[9]通过开展钢渣掺量对膏体早期强度试验,得出掺入适量的钢渣后,充填体的力学强度表现出增大趋势。李召峰等[10]通过开展多固废基注浆材料试验研究,得出合理调配多元固废材料的配比参数能够有效提高注浆材料的力学性能。王宏宇等[11]通过开展钢渣基多固废掺和料制备水泥砂浆的试验,得出复合掺入多元固废材料后能更好地改善水泥砂浆的力学性能。本研究在上述成果的基础上,以国内某矿山为工程背景,利用钢渣、粉煤灰及石膏等为材料,开展绿色胶凝材料的尾砂胶结充填体强度性能研究,揭示固废材料掺量及添加方式对充填体强度的影响。

1 试验材料

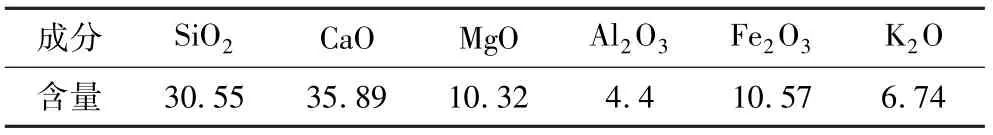

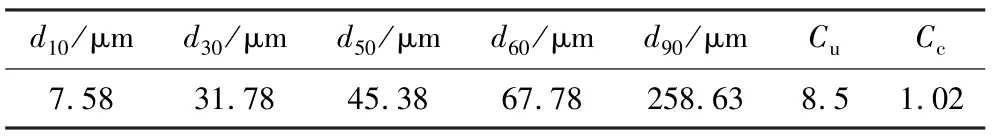

试验采用的充填骨料为全尾砂,其化学成分见表1,粒径分布特征参数见表2。钢渣取自于某冶炼厂的钢渣,其粒径分布特征参数见表3。其他胶凝材料如石膏和粉煤灰均取自于某建材公司,对其进行测试得到粉煤灰的细度为3.4%。由表1和表2可知:尾砂的化学成分并没有对充填体强度不利的化学元素,并且尾砂的曲率和不均匀系数均在参数合理取值范围内,说明尾砂适合作为充填骨料制备充填体。通过表3可知,钢渣的细度(+45 μm)含量较多,说明钢渣较粗,适合与尾砂搭配使用。

表1 尾砂的化学成分测试结果Table 1 Chemical composition test results of tailings %

表2 尾砂颗粒粒径分布特征Table 2 Distribution characteristics of particle size

表3 其他材料的颗粒粒径分布特征Table 3 Distribution characteristics of particle size of other materials

2 试验方案

本研究试验方案主要包括粉煤灰和矿渣的单掺和复掺试验,并且与采用普通硅酸盐水泥作为胶凝材料的充填体进行强度对比分析,进一步说明绿色胶凝材料的可替代性。试验设计粉煤灰的掺量为5%、10%、15%及20%,钢渣掺量设计为10%、20%、30%及40%,石膏掺量设计为4%~12%。此外,为更好地激发出材料的胶凝效果,添加99%分析纯级颗粒NaOH作为激发剂,掺量取为胶凝材料总质量的2%。试验首先开展材料的单掺试验,在确定出各自最佳的掺量水平后,开展复合掺入的试验研究,从而揭示出掺入两种材料下的充填体强度变化特征,以期为矿山的充填体配比参数设计提供指导。试验设计充填体的灰砂比为1∶4,料浆质量浓度为68%。

3 试验结果与分析

3.1 单掺粉煤灰对充填体强度的影响

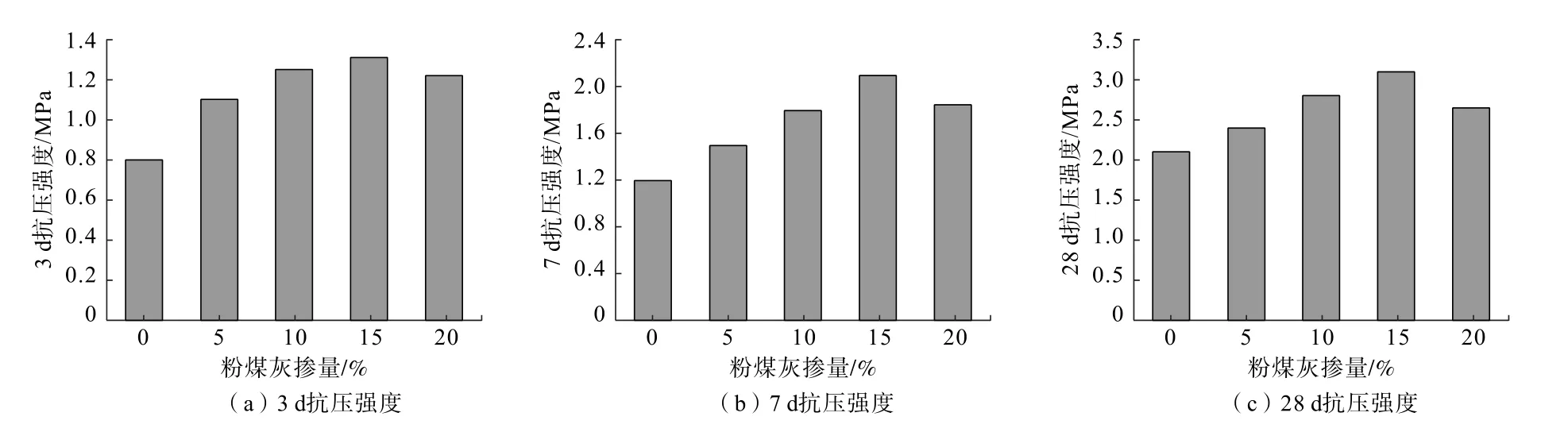

结合试验设计的粉煤灰掺量,开展不同粉煤灰掺量下的充填体强度试验,从而揭示出单掺粉煤灰对充填体强度的影响规律。不同粉煤灰掺量下充填体强度的变化特征如图1所示。由图1可知:随着粉煤灰掺量增加,充填体的强度表现出先增大后减小趋势,并且都在粉煤灰掺量为15%时达到最大值,说明粉煤灰掺量存在临界值现象。由图1(a)可以看出,当粉煤灰掺量从0%增加至15%时,充填体的3 d强度增加了63.8%,而当粉煤灰掺量从15%增加至20%时,充填体的3 d强度则下降了6.9%,但3 d强度值仍高于未掺粉煤灰充填体的强度值;通过图1(b)可以看出,当粉煤灰掺量从0%增加至15%时,充填体的7 d强度增加了75.1%,而当粉煤灰掺量从15%增加至20%时,充填体的7 d强度则下降了11.9%,但7 d强度值仍要高于未掺粉煤灰充填体的7d强度值;通过图1(c)可知,当粉煤灰掺量从0%增加至15%时,充填体的28 d强度增加了47.6%,而当粉煤灰掺量从15%增加至20%时,充填体的28 d强度则下降了14.5%,但28 d强度值仍高于未掺粉煤灰充填体的28 d强度值。因此,随着粉煤灰掺量从0%增加至15%,充填体的3、7、28 d抗压强度均表现出不同程度的增加,其中早期抗压强度递增最为明显,但掺入过量的粉煤灰也会降低粉煤灰对充填体强度的改善效果。在碱性环境下,粉煤灰中会解离出活性SiO2和Al2O3,这些物质参与水化反应,从而能够更有效地提高充填体的早期抗压强度[12]。

图1 单掺粉煤灰下充填体强度的变化特征Fig.1 Variation characteristics of backfill strength under single fly ash

3.2 单掺钢渣对充填体强度的影响

结合试验设计的钢渣掺量,开展不同钢渣掺量下的充填体强度试验,不同钢渣掺量下充填体强度的变化特征如图2所示。由图2可知:随着钢渣掺量增加,充填体的强度表现出先增大后减小趋势,并且都在钢渣掺量为30%时达到最大值,说明钢渣掺量也存在临界值的现象。由图2(a)可知:当钢渣掺量从0%增加至30%时,充填体的3 d强度增加了60.1%,而当钢渣掺量从30%增加至40%时,充填体的3 d强度则下降了3.9%,但3 d强度值仍高于未掺钢渣充填体的强度值;由图2(b)可知:当钢渣掺量从0%增加至30%时,充填体的7 d强度增加了65%,而当钢渣掺量从30%增加至40%时,充填体的7 d强度则下降了5.05%,但7 d强度值仍高于未掺钢渣的充填体7 d强度值;由图2(c)可知:当钢渣掺量从0%增加至30%时,充填体的28 d强度增加了40.5%,而当钢渣掺量从30%增加至40%时,充填体的28 d强度则下降了6.80%,但28 d强度值仍高于未掺钢渣充填体的28 d强度值。因此,随着钢渣掺量从0%增加至30%,充填体的3、7、28 d抗压强度均表现出不同程度增加,其中早期抗压强度递增最为明显,但掺入过量的钢渣同样也会降低钢渣对充填体强度的改善效果。在碱性环境下,钢渣中也会解离出活性SiO2和Al2O3,这些物质参与水化反映,从而能够有利于充填体强度的形成[13]。

图2 单掺钢渣下充填体强度的变化特征Fig.2 Variation characteristics of backfill strength under single steel slag

3.3 石膏掺量对充填体强度的影响

结合试验设计的石膏掺量,开展了不同石膏掺量下的充填体强度试验。粉煤灰掺量为15%时,充填体抗压强度随石膏掺量的变化特征如图3所示。钢渣掺量为30%时,充填体抗压强度随石膏掺量的变化特征如图4所示。由图3可知:当粉煤灰掺量为15%时,充填体3、7、28 d抗压强度均随着石膏掺量增加而增大,说明添加适量的石膏能够有效提高粉煤灰充填体的抗压强度;当石膏掺量从0%增加至8%,单掺粉煤灰的充填体3、7、28 d抗压强度分别提高了18.3%、14.6%及14.3%,说明石膏的掺入不仅能够提高充填体的强度,而且更有利于提高单掺粉煤灰充填体早期强度。由图4可知:单掺钢渣时,充填体的抗压强度与石膏掺量间表现出了明显的正相关关系,即单掺钢渣的充填体3、7、28 d抗压强度随着石膏掺量增加均表现出增大趋势,说明添加适量的石膏也能够有效提高钢渣基充填体的抗压强度;当钢渣掺量为30%时,随着石膏掺量从0%增加至8%,单掺钢渣的充填体3、7、28 d抗压强度分别提高了17.9%、19.7%及13.5%,说明石膏的掺入不仅能够提高充填体的强度,而且同样更有利于提高单掺钢渣充填体的早期强度。此外,进一步分析图3和图4可知:当石膏掺量从8%增加至12%时,单掺钢渣和粉煤灰的充填体强度基本没有表现出明显增大趋势,说明此时石膏掺量增加对充填体强度的提升效果开始弱化,因此石膏的合理掺量应控制在12%以内。

图3 粉煤灰掺量为15%时充填体抗压强度与石膏掺量的关系Fig.3 Relationship between compressive strength of backfill and gypsum content when fly ash content is 15%

图4 钢渣掺量为30%时充填体抗压强度与石膏掺量的关系Fig.4 Relationship between compressive strength of backfill and gypsum content when steel slag content is 30%

3.4 复掺粉煤灰和钢渣对充填体强度的影响

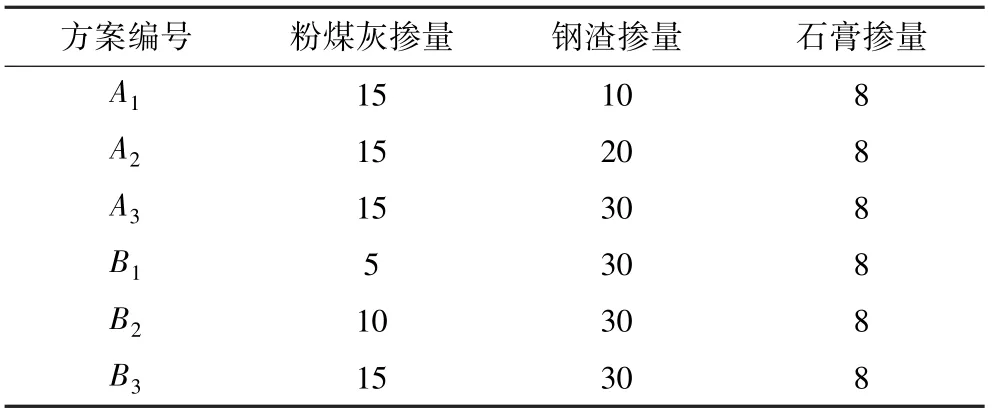

通过前述分析可知,单掺粉煤灰和钢渣时,最佳的掺入量分别为15%和30%,并且石膏的最佳掺量为8%。因此在单掺粉煤灰和钢渣的试验结果基础上开展了粉煤灰和钢渣的复掺试验,试验方案见表4。依据表4所示方案开展试验,所得复掺粉煤灰和钢渣下的充填体强度变化特征如图5和图6所示。

图5 粉煤灰掺量为15%时不同钢渣掺量下的充填体强度变化特征Fig.5 Variation characteristics of backfill strength under different steel slag content when fly ash content is 15%

图6 钢渣掺量为30%时不同粉煤灰掺量下的充填体强度变化特征Fig.6 Variation characteristics of backfill strength under different fly ash content when steel slag content is 30%

表4 粉煤灰和钢渣的复掺设计方案Table 4 Design schemes of fly ash and steel slag %

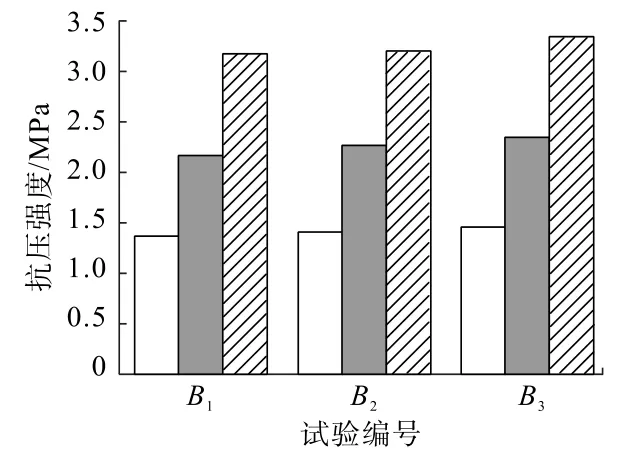

由图5可知:当粉煤灰固定为15%时,充填体的抗压强度与钢渣掺量表现出明显的正相关关系,即充填体的3、7、28 d抗压强度随着钢渣掺量增加而不断增大,说明钢渣掺量的增加能够改善充填体的力学性能。分析图6可知:当钢渣掺量为30%时,充填体的抗压强度与粉煤灰掺量间也表现出明显的正相关关系,即充填体的3、7、28 d抗压强度也随着粉煤灰掺量增加而不断增大,说明粉煤灰掺量的增加能够改善充填体的力学性能。因此,综合图5和图6的充填体强度变化可知,固定粉煤灰或钢渣掺量不变时,随着钢渣或粉煤灰掺量增加,充填体强度均表现出逐渐增大趋势,说明两种材料发挥了正向协同作用,有利于充填体强度形成。此外,为进一步分析复掺粉煤灰和钢渣对充填体力学性能的改善效果,将复掺和单掺粉煤灰或钢渣下的充填体强度进行了对比分析,复掺粉煤灰和钢渣与单掺粉煤灰或钢渣下的充填体强度随养护龄期的变化特征如图7所示。由图7可知:不论单掺还是复掺粉煤灰和钢渣,充填体的抗压强度随着养护龄期延长均表现出不断增大趋势,并且复掺粉煤灰和钢渣的充填体强度均高于单掺粉煤灰或钢渣的充填体强度,进一步说明复掺粉煤灰钢渣对充填体力学性能的改善效果明显于单掺粉煤灰或钢渣对充填体力学性能的改善效果,反映出两种固废材料之间存在正向协同作用,从而进一步提高了充填体的强度[14-15]。

图7 复掺与单掺粉煤灰和钢渣下的充填体强度随养护龄期的变化特征Fig.7 Variation characteristics of backfill strength with curing age under mixed and single fly ash and steel slag

4 结 论

(1)通过开展单掺粉煤灰对充填体强度试验,发现随着粉煤灰掺量增加,充填体的强度表现出先增大后减小的趋势,并且都在粉煤灰掺量为15%时达到最大值。

(2)通过开展单掺钢渣对充填体强度试验反映出,随着钢渣掺量增加,充填体的强度表现出先增大后减小的趋势,并且都在钢渣掺量为30%时达到最大值。

(3)当石膏掺量从0%增加至8%时,单掺粉煤灰或钢渣下的充填体抗压强度随着石膏掺量增加表现出不断增大趋势,并且石膏掺量增加更有利于提高充填体的早期抗压强度。此外,当石膏掺量从8%增加至12%时,单掺钢渣和粉煤灰的充填体强度基本没有表现出明显增大趋势,说明石膏的合理掺量应控制在12%以内。

(4)复掺粉煤灰和钢渣下,充填体抗压强度也得到了显著提高,并且复掺粉煤灰和钢渣的充填体强度均高于单掺粉煤灰或钢渣的充填体强度,进一步说明复掺粉煤灰钢渣对充填体力学性能的改善效果显著于单掺粉煤灰或钢渣。