电解锰渣协同钢渣制备矿山充填材料及性能研究

2024-01-08邬忠虎杨玉翰

冯 政 邬忠虎 杨玉翰 曾 炽

(1.贵州大学土木工程学院,贵州 贵阳 550025;2.贵州天威建材科技有限责任公司,贵州 贵阳 550009)

随着工业的发展,产生了许多的工业废渣[1],例如电解锰渣(EMR)、钢渣(SS)。EMR是生产电解金属锰过程中产生的滤渣,在现有的技术下,每生产1 t锰金属将产生10~12 t的EMR[2-3]。中国目前有超过1.6亿t未经处理的EMR[4]。EMR中含有Mn、Cr、Pb、Cu、Zn、Se和Ni等元素,对环境有严重威胁[5]。EMR露天堆存,不仅占用大量土地资源,而且污染和破坏生态系统,甚至危及周边地区居民的健康[6]。众多学者对EMR进行了研究,例如,WANG等[7]采用焙烧后的EMR与Ca(OH)2、球磨水泥熟料共同制备高炉矿渣(GBFS)激发剂,制备出磨碎的高炉矿渣水泥,强度超过P.S.32.5。虽然长期以来许多研究者对EMR的无害化处理和资源化利用做了大量的研究,但到目前为止,还没有相关的成熟技术获得实际应用。

SS是在碱性氧炉中将铁转化为钢时产生的副产品[8]。中国是世界上最大的钢铁生产国,SS利用率约为30%,SS回收率相当低[9-10]。SS具有胶凝性,可以视为一种弱水泥熟料,在大多数国家被用作沥青混凝土骨料[11]。SS因其硬度高,也常被用作公路沥青路面材料[12]。对SS的研究也产出了许多成果,如许子凯以矿渣和SS为原材料,掺入玄武岩纤维和PVA纤维来研究矿渣-钢渣基复合胶凝材料的强度及收缩性能[13]。尽管SS作混凝土骨料可以被消耗掉一部分,但消耗的SS有限,从技术、经济和环境方面出发,应该考虑如何大量消耗SS。

矿山经过开采后会遗留大量的采空区,可能会引起地表沉降和塌陷,对周边居民和环境造成威胁,因此对地下采空区进行充填以保证地表的安全是有必要的[14]。利用水泥作为充填材料对矿山来说是不经济的,因此开发高性能、环保、低成本的充填材料具有良好的经济效益[15]。并且矿山充填流量是巨大的,不仅可以消耗大量的工业固废而且能提高矿山生产的安全性[16]。为此,本文以电解锰渣和钢渣为原料制备碱激发矿山充填材料,探讨了电解锰渣与钢渣的不同配比对充填材料的流动度、凝结时间、抗压强度和重金属浸出的影响。利用XRD、SEM、EDS表征了试样微观特性。为多元化利用电解锰渣和钢渣提供了参考。

1 试验材料与方法

1.1 试验原料

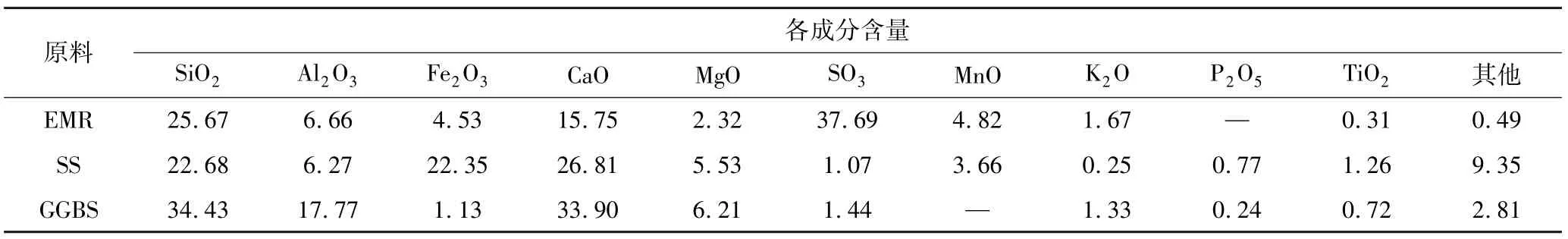

试验材料为电解锰渣(EMR)、钢渣(SS)、S95级高炉矿渣(GGBS)。EMR来自于某锰业公司。现场的EMR呈黑色泥状,含水率为28.4%,密度为1.09 g/cm3。EMR在鼓风干燥箱中105 ℃烘干3 h,然后使用圆盘粉碎机破碎。将破碎后的EMR放入马弗炉中煅烧3 h,马弗炉温度设置在800 ℃[17-18]。煅烧后的EMR粉碎过100目筛后备用。SS和GGBS均购自某加工厂,密度分别为1.69、1.36 g/cm3。EMR、SS和GGBS的主要化学成分及含量使用X射线荧光光谱仪(XRF)测得,结果见表1。EMR主要化学成分是SiO2、Al2O3、CaO和SO3。SS主要化学成分是SiO2、Al2O3、Fe2O3、CaO和MgO。根据碱度计算公式A=CaO/(SiO2+P2O5)[19],SS碱度为1.15,小于1.8,为低活性SS。GGBS主要化学成分为SiO2、Al2O3、CaO和MgO。激发剂采用氢氧化钠(NaOH)固体,购自于天辰化工有限公司,NaOH呈白色片状固体,分析纯,纯度≥98.0%。

表1 原料化学成分分析结果Table 1 Chemical composition and content of industrial waste residue %

EMR毒性浸出试验结果见表2。根据GB 8978-1996《中华人民共和国国家标准污水综合排放标准》[20],EMR浸出溶液中NH+4、Mn2+的浓度严重超标。NH+4、Mn2+浓度分别是标准规定的46倍和675倍。Zn2+、Se4+和Ni2+浓度也大于标准规定值。

表2 EMR毒性浸出结果Table 2 EMR toxicity leaching resultsmg/L

使用X射线衍射仪(XRD)对EMR、SS的矿物组成进行检测,结果如图1所示。

图1 EMR、SS的XRD图谱Fig.1 XRD diagram of EMR and SS

由图1(a)可知,EMR的主要矿物是SiO2、CaSO4·0.5H2O、CaSO4·2H2O和Ca3Mn(SO4)2(OH)6·3H2O。这与以往文献相同[5-7,18]。

由图1(b)可知,SS主要矿物是RO相、C2S、C3S、C4AF、C2F,这在以往文献中也被观察到[8-12,18]。

1.2 试验方案

固定GGBS占材料总质量的30%,设计6个配比,碱激发剂浓度为0.2(以氢氧化钠质量占碱激发剂总质量比表示)[19],水灰比为0.5。具体试验方案见表3。

表3 试验方案设计Table 3 Design of the experimental plan

1.3 试样的制备

根据试验方案,首先称取氢氧化钠溶于蒸馏水,密封冷却24 h备用。按不同配比称取原料粉料,置于NJ-160A水泥净浆搅拌机中,先慢速干搅拌5 min使3种粉料充分混合。然后倒入配置好的NaOH激发剂溶液,按标准规程自动搅拌。搅拌完成后,将浆液倒入三联试模中浇筑试样。浇筑完成后,将试模放入标准养护箱中(温度20±2 ℃、相对湿度≥95%)养护24 h后脱模。脱模后将试件进行编号,继续放回养护箱进行养护,直至达到试验龄期,对其进行抗压强度试验。

1.4 测试与表征

浆液流动度参照GB/T 8077-2012《混凝土外加剂均质性试验方法》[21]进行测试。测试时将金属截锥试模置于用湿润抹布擦拭干净的玻璃板的中心;随后将浆液注满截锥试模后快速提起试模;待到浆液在玻璃板上流动30 s后,用直尺测量浆液在玻璃板上3个方向的扩展直径,取平均值作为浆液的最终流动度。

浆液初凝时间和终凝时间参照GB/T 1346-2011《水泥标准稠度用水量、凝结时间、安定性检验方法》[22]使用维卡仪进行测试。在混合粉料与碱激发剂接触时开始计时,搅拌完成后将浆液注入放置在擦拭干净玻璃片上的试模中。将试模放置在维卡仪上,使初凝针自由落入浆体,当试针距底板4±1 mm不再下沉时,间隔时间为初凝时间;将测试完初凝时间的试模倒置,将终凝针刚好接触到浆体,当试针的环形附件在浆体上不能留下痕迹时,间隔时间为终凝时间。

试样抗压强度测试参照GB/T 17671-1999《水泥胶砂强度检验方法(ISO法)》[23]进行测试。采用TYE-300D型水泥胶砂抗折抗压试验机,加载速率为100 N/s。EMR和试样毒性浸出参照中国标准(HJ/T 299-2007)进行测试,重金属离子的浸出浓度使用电感耦合等离子体光学发射光谱仪(ICP-OES)测定,NH+4采用纳氏试剂分光光度法测定。

X射线衍射分析(XRD)使用德国D8 Advance型X射线衍射仪,仪器采用Cu-Kα辐射,工作电流80 mA,工作电压60 kV,扫描测试范围为5°~90°,扫描速度为5 °/min。扫描电子显微镜测试(SEM)采用配备有OXFORD Xplore能量色散光谱仪(EDS)的ZEISS Gemini 300型扫描电子显微镜。在进行SEM检测的同时,选取代表性试样进行能谱分析(EDS)。

2 试验结果及讨论

2.1 流动度和凝结时间

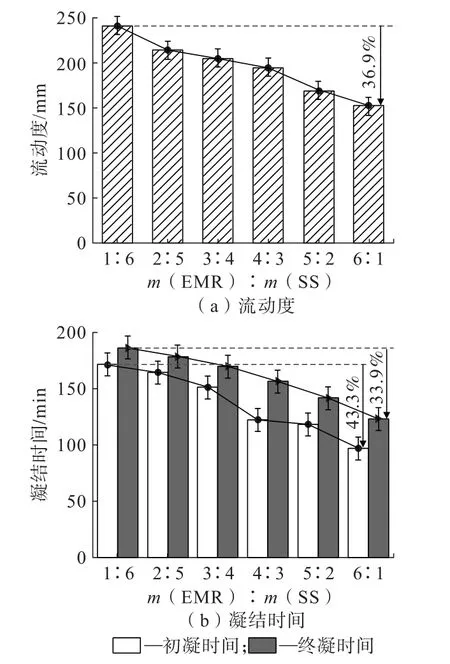

浆液流动度和凝结时间随EMR与SS配比的变化如图2所示。

图2 EMR与SS质量比对浆液流动度和凝结时间的影响Fig.2 Effect of mass ratios of EMR and SS on slurry fluidity and setting time

由图2可知,浆液流动度和凝结时间随EMR含量的增加而减小,即随SS含量的增加而增大。EMR与SS质量比从1∶6变化到6∶1时,流动度降低了36.9%,初凝时间降低了43.3%,终凝时间降低了33.9%。在EMR与SS质量比为1∶6时,流动度为241 mm,随着EMR含量增加,流动度逐渐减小;当EMR与SS质量比为4∶3时流动度为195 mm,满足《DB42T+1218-2016+盾构法隧道同步注浆材料》规定流动度≥180 mm要求。当EMR掺量继续增加时,流动度小于180 mm。

EMR含有大量的水合硫酸钙[4-7],经过煅烧后EMR中部分水合硫酸钙被分解为氧化钙,部分以无水硫酸钙的形式存在,无水硫酸钙具有很强的吸水特性。SS活性低、早期反应性差、需水量较少,有较好的延缓凝结时间、降低水化热的能力[24]。试验用SS活性较低,因此在SS含量高时,生成的胶凝物质较少。因此EMR掺量增加,SS掺量减少,导致浆液中自由水减少,从而减小浆液的流动度和凝结时间。反之,SS掺量增加,流动性增加,与以往研究一致[12]。另一方面,EMR经过高温热活化后,其活性增加[17]。EMR掺量的增加,使浆液中活性物质增加,且EMR中含有硫酸钙,使得浆液中短时内生成N-A-S-H凝胶和钙钒石(AFt)[25],进而降低了其流动度和凝结时间。生成凝胶过程中消耗了钙离子,加速了粉料的溶解,生成更多的凝胶产物,也会减小浆液的流动度和凝结时间。此外,有研究表明硫酸盐对矿渣与钢渣的活性有激发作用[26]。EMR含量的增加,意味着硫酸钙含量增加,钢渣和矿渣得到一定的激发,加速凝胶的形成,一定程度上减少了流动度和凝结时间。

2.2 抗压强度

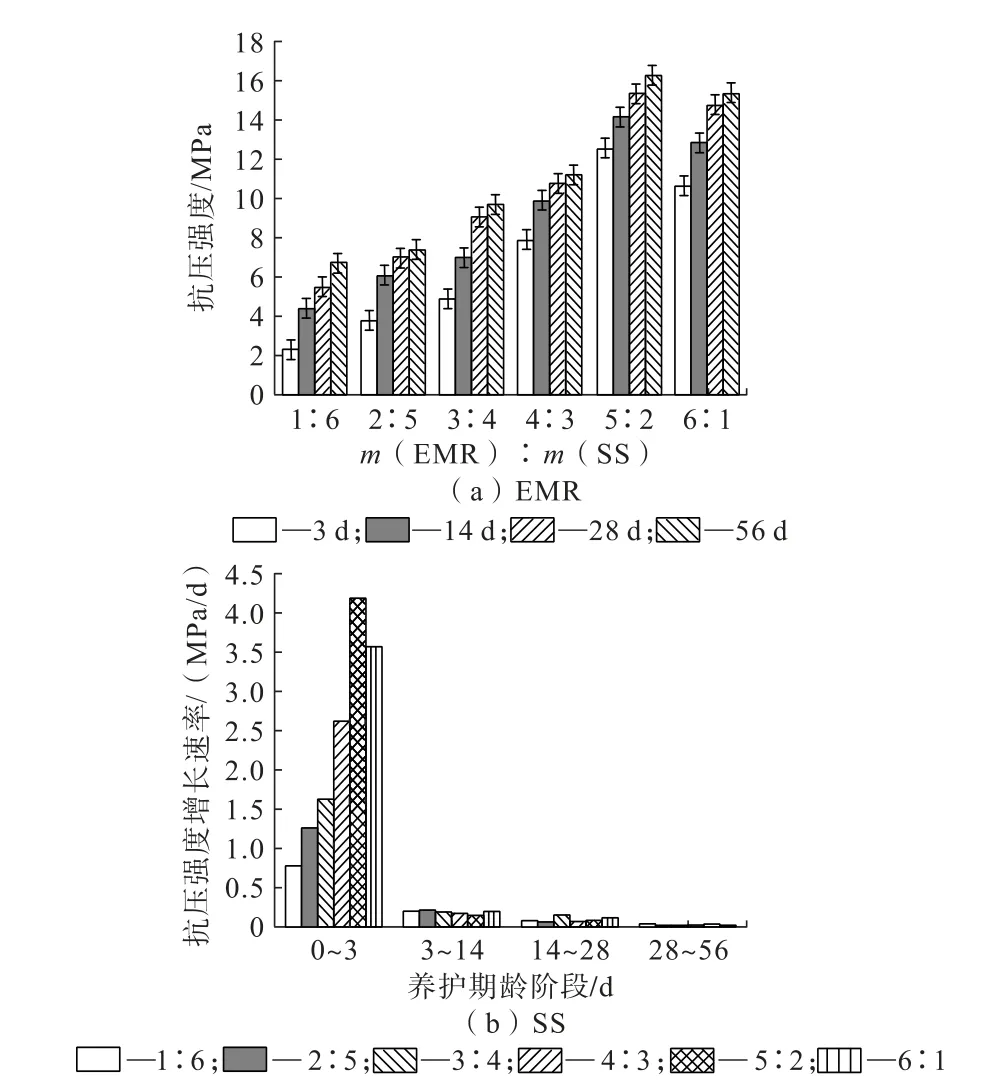

图3为EMR与SS不同配比对试样抗压强度的影响。

图3 EMR与SS不同配比下的抗压强度Fig.3 Compressive strength under different ratios of EMR and SS

由图3可知,抗压强度随EMR添加量的增加而增大,在EMR与SS质量为5∶2时最大(56 d强度为16.3 MPa),随后降低。试样抗压强度随养护期龄的增加而增强,强度增长主要集中于0~14 d内;0~3 d范围内抗压强度增长速率最大。EMR掺量的增加有利于促进硬化试样早期强度的发展,这对于充填材料是有益的。产生上述现象是由于EMR中含有未分解的CaSO4。EMR的增加,浆液中CaSO4含量增加,在碱性环境下,生成的C-(A)-S-H与CaSO4生成钙钒石[27],强度增加。此外,经过煅烧后,EMR中部分CaSO4·2H2O和CaSO4·0.5H2O热分解为CaO,部分惰性SiO2转变为活性SiO2,增加了EMR的活性[17]。可以看出热活化后的EMR活性比SS高。当EMR与SS质量比为6∶1时,由于硫酸钙具有高吸水性,所生成的水合硫酸钙和石膏中有结晶水,导致试样体积膨胀,增加内部裂纹,强度降低[28]。此外,原材料粒度也是重要影响因素,WANG等[29]研究发现,钢渣粒度和比表面积对胶凝产物强度发展起着重要作用,并且原材料粒度的增加会导致粉料溶解速率的降低,本次所使用SS粒度相对较大。因此SS含量高的试样抗压强度较低,SS在试样中可能作为细集料。

2.3 硬化试样矿物组成

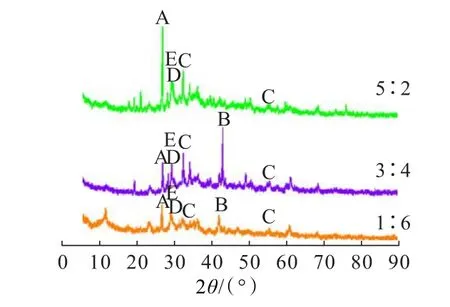

EMR与SS不同配比28 d硬化试样XRD图谱如图4所示。

图4 EMR与SS不同配比硬化试样的XRD图谱Fig.4 XRD pattern of hardened sample

从图4可知:2θ=20°~40°主要为C-(A)-S-H和N-A-S-H的复合凝胶[19];SiO2衍射峰随EMR增多变强,表明其主要来源于EMR,且不参与或少部分参与反应;RO相存在表明其不参与水化反应,RO来源于SS,在SS含量多的试样中衍射峰较强;EMR含量越多钙钒石衍射峰越强,表明钙钒石的形成与EMR有关;H2Mn8O16·2.4H2O的形成表明锰离子得到固化。CaCO3为CaO、水和二氧化碳结合形成。随着EMR掺量的增多,2θ=20°~40°范围内的面积也越大,意味着形成的无定形C-(A)-S-H和N-A-S-H凝胶更多,试样强度也更高[19]。结果表明,凝胶产物主要为钙钒石、C-(A)-S-H和N-A-S-H复合凝胶,锰以H2Mn8O16·2.4H2O形式得到有效稳定。

2.4 微观结构

图5为EMR与SS不同配比硬化试样28 d的SEM及EDS图。

图5 EMR与SS不同配比硬化试样SEM图及EDS结果Fig.5 SEM and EDS results of hardened specimens

由图5可知,水化形成了无定形网络状凝胶。EMR与SS质量比为1∶6的试样结构比较疏松,孔隙较多,颗粒间连结较弱,整体性差。表明其形成的胶凝产物不足以填充孔隙,宏观强度较差。EMR与SS质量比为3∶4的试样结构更加紧密,孔隙相对较小,孔隙被更多胶凝物质充填。因此试样孔隙率降低,整体性更好,宏观表现为强度更强。EMR与SS质量比为5∶2的试样微观结构最为致密,胶凝产物紧密堆叠在一起形成无明显孔隙的致密基体,存在个别孔隙和裂缝,整体性最好,宏观表现为强度最强。图5(d)的EDS分析结果可知,O、Ca、Na、Si和Al的存在表明生成了C-(A)-S-H和N-A-S-H凝胶;凝胶产物的钙硅、铝硅和钠硅原子比分别为0.87、0.06和0.18;Fe元素表明SS参与水化反应,形成凝胶;S元素的存在表明形成了钙钒石;Mn和Pb的存在表明重金属元素被固定在凝胶中,不会产生重金属浸出。与XRD结果一致。上述试验结果表明,EMR含量的增加有利于形成更多的胶凝产物以充填孔隙,降低试样孔隙率。说明煅烧后的EMR活性得到提高且比SS活性更高。这归功于煅烧后的EMR中CaO和活性SiO2含量得到增加[17],生成更多的钙钒石、C-(A)-S-H凝胶和N-A-S-H凝胶。

2.5 毒性浸出

对28 d硬化试样进行毒性浸出试验,结果见表4。

表4 28 d硬化试样毒性浸出结果Table 4 Toxic leaching results of 28 d hardened samples under different ratias of EMR and SS

由表4可知,在浸出液中几乎检测不到NH+4,表明EMR中的NH+4已完全去除。Mn2+浸出浓度最大为0.091 mg/L,远低于GB 8978-1996标准规定值,固化效率达到99.99%以上。其他重金属浸出浓度也低于标准规定值。Zn2+、Se4+和Ni2+的固化效率分别在99.65%、91.79%和99.88%以上。表明利用EMR制备的充填材料对环境不会产生氨氮和重金属浸出污染。

重金属固化和氨氮的去除原理见图6。在高温煅烧过程中,EMR中的NH4-N会转变为NH3(g)气体而被去除,Mn2+被氧气氧化为MnO2。在水化反应过程中,氧化生成的MnO2和Mn2+在碱性环境下生成H2Mn8O16·2.4H2O,使EMR中的Mn2+得到有效稳定。

图6 Mn2+稳定及NH+4的去除Fig.6 Mn2+stability and NH+4 removal

3 结 论

探究了碱激发EMR与SS协同制备充填材料的可行性。研究EMR与SS配合比对浆液流动性、凝结时间、抗压强度、微观特性以及固化重金属的影响,得到主要结论如下:

(1)浆液流动度和凝结时间随EMR含量的增加而减小,即随SS含量的增加而增大。

(2)抗压强度随EMR的增加而增强。56 d时,EMR与SS质量比为5∶2时试样的抗压强度最大,为16.3 MPa。试样抗压强增长主要集中于0~14 d内。EMR掺量的增加有利于促进硬化试样早期强度的发展。

(3)胶凝产物主要为钙钒石、C-(A)-S-H和N-A-S-H复合凝胶。EMR含量的增加有利于形成更多的胶凝产物来充填孔隙,降低试样孔隙率。煅烧后的EMR活性得到提高且比SS活性更好。

(4)毒性浸出试验结果表明利用EMR制备的充填材料重金属得到有效稳定,锰离子以H2Mn8O16·2.4H2O形式存在得到稳定,对环境不会产生氨氮和重金属浸出污染。