千米深井锰矿炭质页岩顶板巷道围岩变形破坏特征

2024-01-08申业兴黄小芬赵世毫战新宇赵芳昊

申业兴 高 林,2,3 黄小芬,3 赵世毫 战新宇 赵芳昊

(1.贵州大学矿业学院,贵州 贵阳 550025;2.煤炭行业巷道支护与灾害防治工程研究中心,北京 100083;3.喀斯特地区优势矿产资源高效利用国家地方联合工程实验室,贵州 贵阳 550025)

贵州省锰矿资源储量丰富,已探明的资源量达到7.5亿t,约占全国锰矿资源储量的37%,超大型锰矿床数量约占全球的1/3,位居亚洲第一、世界第三[1-2],是中国锰矿资源最丰富的地区及世界级锰矿资源富集区,被誉为“中国锰都”。但矿体埋深普遍较深,以高地、普觉、道坨、李家湾等锰矿山为典型代表的超千米矿井普遍存在[3]。

近年来,随着开采深度的增加,我国金属矿山开采面临的难题及挑战越发严峻[4-5],其中,巷道顶板冒落、垮塌等导致的矿山事故是发生频率最高、死亡人数最多的灾害之一[6-7]。一些学者针对金属矿山巷道失稳变形展开了相关研究,如江权等[8]针对深部高应力下硐室和巷道时效大变形问题,从变形破坏的表现形式展开研究,总结了巷道的多种典型变形破坏模式,并详细阐明了其形成的机制;王春等[9-10]以铜矿深井出矿巷道为研究对象,推测出巷道顶板及靠近采场一侧巷道两帮易发生变形破坏,动态扰动影响巷道围岩塑性区的分布及位移变化,内部动态扰动促使出矿巷道墙角、拱角出现应力集中并需加强支护;由伟等[11]针对深部巷道围岩地压显现特征及其稳定性,分析其巷道围岩破坏特征,并判断岩体赋存的空间位置及其失稳机理;瓮磊等[12]为解决处于冒落松散带内的巷道重新支护问题,分析该巷道的围岩变形特征,主要表现为喷混脱落、墙壁弯折、拱顶垮塌和墙角隆起等多种形式,并针对破坏严重区域提出合理有效的支护对策;何荣兴等[13-14]分析锰矿采区运输巷道地压显现规律和巷道破坏机理,总结出巷道破坏的主要形式,即片帮-底鼓-顶板下沉和顶板持续冒落,并根据破坏形式设计了顶、底板椭圆拱断面、全断面喷锚网支护的协同围岩变形支护技术;姜玉恒[15]建立了瓦房子锰矿巷道顶板岩层破坏和底板受压鼓起的力学模型,分析当巷道周围的矿体开采后,巷道两帮及顶板产生很大的应力集中,且巷道顶底板及两帮的变形量较大;张遂等[16]针对贵州省典型锰矿山,研究不同开采支护方案条件下矿体顶板的变形破坏特征和规律,通过施加不同支护压力,以模拟不同的支护方案,确定采用0.25 MPa支护压力进行护顶控制效果较好。

近年来,为实现贵州深井锰矿资源安全高效开采,一些矿井开始尝试借鉴煤矿开采常用的走向长壁采矿法[17]。然而,由于深井锰矿在矿体赋存条件、岩性以及工作面长度等方面的差异,加上厚层炭质页岩顶板的存在[18],导致回采过程中矿压显现规律与煤矿开采相比不尽相同。整理上述研究文献发现,尽管学者们在金属矿山开采巷道失稳方面进行了诸多研究,但针对走向长壁开采炭质页岩顶板厚度对中段平巷围岩变形破坏影响的研究鲜有提及。故本研究以贵州铜仁地区某锰矿中段回风平巷为研究背景,基于围岩力学试验及数值仿真试验方法,从顶板炭质页岩厚度出发研究深埋锰矿巷道围岩变形破坏特征,以期研究结论为该地区锰矿巷道围岩变形控制提供理论依据。

1 工程概况

1.1 巷道布置

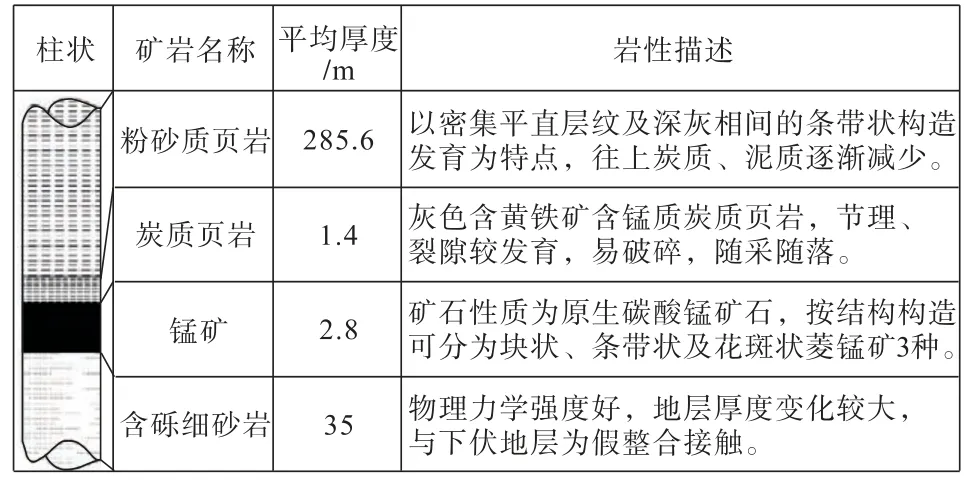

贵州铜仁地区某锰矿目前最大开采深度已达1 200 m,矿体由含锰炭质页岩和菱锰矿等组成(图1),呈层状产出,平均厚度约为2.5 m,矿体倾角30°~55°,平均倾角40°,属于急倾斜矿体。矿层直接顶板为炭质页岩,厚度变化范围较大,约为1~3 m,平均1.4 m,以层状构造为主,层间节理裂隙发育,属半坚硬-软弱岩组,炭质页岩及巷道顶板破碎情况如图2所示。矿层底板为细粒砂岩及含砾细砂岩,物理力学强度好,属坚硬-半坚硬岩组。目前,矿井-75 m中段采用俯伪斜柔性掩护支架长壁崩落法开采(图3),工作面沿伪斜25°~35°布置,走向后退式开采,中段垂高30 m,上回风巷和下运输巷沿矿脉走向掘进。

图1 矿层柱状图Fig.1 Histogram of ore seam

图2 炭质页岩破碎情况Fig.2 Fracture of carbonaceous shale

图3 俯伪斜柔性掩护支架长壁崩落法布置Fig.3 Layout of long wall mining technology for inclined flexible shield

1.2 巷道围岩变形特征

现场调研发现,急倾斜锰矿体中段回风巷开挖后,由于顶板主要由炭质页岩组成,层间节理和裂隙发育,自重作用下巷道顶板易折断垮落,加之非对称围岩结构条件下上覆岩层倾向附加剪应力影响,巷道变形及破裂严重区域多集中于巷道高帮或靠近高帮侧顶板位置,形成非对称冒落拱结构,如图4所示。且顶板炭质页岩岩层厚度越大,趋势越明显。

图4 巷道顶板非对称冒落拱示意Fig.4 Schematic diagram of deformation and failure of roadway roof

同时,作为非煤地下矿山,该矿目前尚处于尝试推广煤矿用树脂锚杆支护的初试阶段,受工人技能素养、支护材料、认知理念等因素限制,现场锚杆支护预紧力不足、托盘不贴顶、锚杆长度及间排距不合理等现象屡见不鲜,造成超千米深井高应力状态影响下,锚网支护失效的情况时有发生,导致巷道顶板形成大面积破碎网兜。回采期间,受上中段侧向支承压力与本中段超前支承压力双重叠加影响,变形破坏主要集中在顶板及两帮上顶角处,围岩控制效果差(图5),严重制约着矿山安全高效生产。

图5 巷道顶板变形破坏Fig.5 Roadway deformation and failure

2 千米深井锰矿中段回风平巷围岩力学特性

贵州铜仁地区主要含锰地层为南华系大塘坡组,本研究在矿井中段回风平巷围岩中取样,进行室内岩石力学实验,获取矿区巷道围岩的力学特性及相应物理力学参数值。

2.1 点载荷实验

鉴于现场进行标准岩石试件取样的困难性,使用HDH-1点载荷试验仪对锰矿层及其顶板炭质页岩进行点载荷实验,通过仪器配套的TY5D/A数显仪获取破坏载荷的数值。试件的加载过程参见图6所示。

图6 点载荷实验Fig.6 Point load experiment

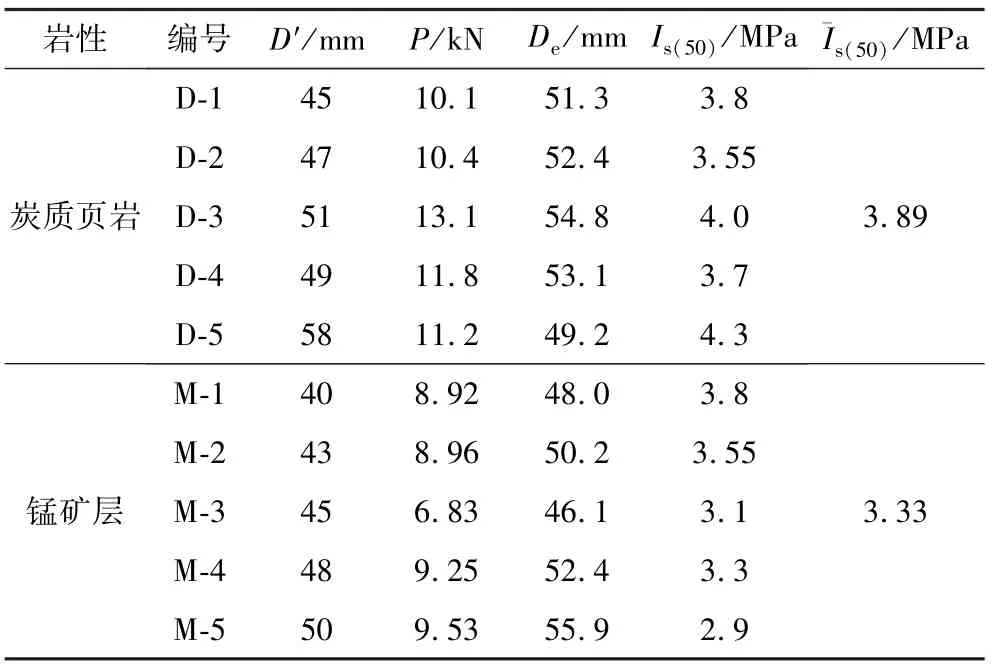

根据《GB/T 23561.13-2010 点载荷强度指数测定方法》中点荷载强度指标公式,计算得出修正后的炭质页岩和锰矿层点载荷强度指数,见表1。

表1 点载荷强度Table 1 Point load strength

岩石的单轴抗压强度和点载荷强度之间存在线性关系,因此可以通过点载荷强度来估计试样的单轴抗压强度和单轴抗拉强度。换算公式[19-20]如下:

式中,σc为岩石试样的抗压强度,MPa;σt为岩石试样的抗拉强度,MPa。

通过表1计算得出,炭质页岩顶板岩层天然状态下的抗压强度、抗拉强度分别为70 MPa、3.5 MPa;锰矿层天然状态下的抗压强度、抗拉强度分别为60 MPa、3 MPa。

2.2 坚固性系数测试

岩体的坚固性是岩体各种性质综合作用下抵抗外力破坏的指标。从中段回风平巷围岩中采集了顶板炭质页岩试样进行实验,每份试样质量为50 g,共制备了3组,每组包含5份,共计15份(图7)。在实验过程中,对每个试件进行了3次冲击测试,并测得矿井炭质页岩顶板的坚固性系数范围为3.4~5.0。

图7 坚固性系数测定Fig.7 Determination of firmness coefficient

3 中段回风平巷围岩变形破坏的炭质页岩顶板厚度效应

3.1 模型建立

以前述锰矿-75 m中段回风平巷为工程背景,采用FLAC3D三维有限差分数值计算软件构建走向长壁开采中段回风平巷数值仿真模型(图8),模型尺寸长×宽×高为170 m×120 m×110 m,巷道形状为三心拱,长×高=2.2 m×2.8 m,对其四周网格进行加密处理,模型顶部施加30 MPa垂直应力用以模拟巷道埋深上覆岩层重力,模型底部固定,四周限制水平位移。

图8 三维数值模型Fig.8 Three-dimensional numerical model

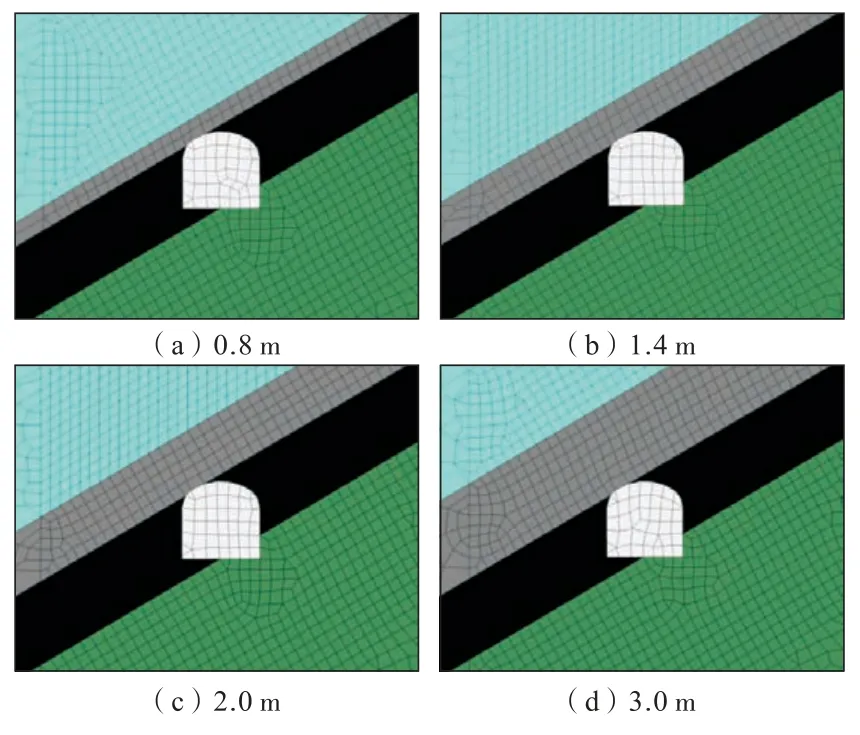

为了研究中段回风平巷在不同炭质页岩顶板厚度下的变形破坏和应力演化特征,同时结合现场实际条件,在图8数值模型的基础上,建立炭质页岩顶板厚度分别为0.8 m、1.4 m、2 m、3 m 4种情况下的数值仿真模型(图9)。依次模拟千米深井高应力条件下,走向长壁开采过程中围岩变形破坏和应力演化特征,测定巷道围岩变形的收敛程度,观察围岩的主要破坏形式,得出巷道围岩塑性区范围、方位变化规律等。

图9 不同炭质页岩厚度条件下模型示意Fig.9 Schematic diagram of models under different thicknesses of carbonaceous shale

参考该矿区地质资料及区域内其他邻近矿山相关岩石参数数据,同时,结合室内测定的岩石力学参数,采用Hoek-Brown经验公式[21]对各项参数进行修正,综合确定了模型岩石物理力学参数,详见表2。

表2 岩石物理力学参数Table 2 Rock physical and mechanical parameters

3.2 结果分析

3.2.1 不同炭质页岩厚度下巷道围岩应力分布特征

待模型开挖运行稳定后进行切片处理,得到不同炭质页岩厚度下中段回风平巷围岩应力云图,如图10所示。分析可知,开挖后巷道围岩由于应力重新分布导致在巷道周围形成不同程度的应力集中,相比于巷道两帮对顶板有支撑作用,巷道顶板表面为悬空自由面,出现应力释放。同时,由于巷道围岩结构的非对称性,顶板应力呈现非对称分布,形成非对称应力拱,应力拱的范围一直延伸至基本顶粉砂质页岩处,大于底板的应力释放范围,且左部略高于右部,从而导致顶板潜在非对称冒落拱的形成。随着炭质页岩顶板厚度增加,矿柱侧垂直应力逐渐减小,垂向上两帮顶板应力值由浅部向深部逐渐增大,应力分布状态发生明显改变,此时深部应力圈端部已经由中心位置偏至左侧处,并且“应力圈”的范围明显增加,使得顶板潜在非对称冒落拱范围也进一步增大。

图10 不同炭质页岩厚度下巷道垂直应力云图Fig.10 Vertical stress cloud map of roadway under different carbonaceous shale roof thickness

不同炭质页岩厚度下巷道顶板垂直应力如图11所示。当炭质页岩顶板厚度为0.8 m、1.4 m时,在巷道两侧3~4 m形成应力集中区域,范围大致呈椭圆形分布,随着顶板厚度从0.8 m增加到1.4 m时,应力集中区域范围也随之变大,且顶板最大垂直应力值为46 MPa;而当顶板厚度为2 m、3 m时,应力集中区域变小,顶板最大垂直应力值为42 MPa,应力释放区在左帮、右帮、顶板、底板均有分布,在顶帮区域分布范围最大,呈现出非对称分布特征,延伸范围3 m左右,破坏失稳区发生在顶板一定区域,巷道顶板深部垂直应力分布特征整体呈现出左低右高状态,沿垂直方向随顶板深度增加。由于顶板内部节理、裂隙的存在,导致应力变化不连续,应力分布不均匀是导致巷道支护效果不理想的主要原因之一。

图11 不同炭质页岩厚度下巷道顶板垂直应力分布Fig.11 Distribution of vertical stress of roadway roof under different thicknesses of carbonaceous shale

3.2.2 不同炭质页岩厚度下巷道围岩变形特征

不同炭质页岩厚度下巷道位移云图,如图12所示,提取布置在巷道顶板及两帮测线的位移数据,得到不同炭质页岩厚度下巷道围岩位移云图,如图13、图14所示。

图12 不同炭质页岩厚度下巷道位移云图(单位:m)Fig.12 Displacement cloud map of roadway under different thickness of carbonaceous shale

图13 不同炭质页岩厚度下巷道顶板垂直位移分布Fig.13 Distribution of vertical displacement of roadway roof under different thicknesses of carbonaceous shale

图14 不同炭质页岩厚度下巷道帮部水平位移Fig.14 Displacement distribution on both sides of roadway with different thickness of carbonaceous shale

分析可知,不同炭质页岩厚度条件下巷道顶板及两帮的变形特征:

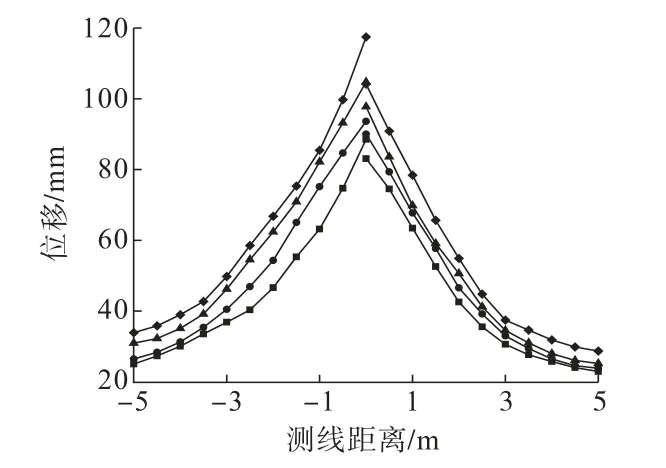

(1)巷道顶板位移。受掘采扰动影响,巷道顶板垂直位移量随炭质页岩厚度增大线性增大(图13)。当炭质页岩厚度从0.8 m逐渐增大到3 m时,顶板垂直位移从59.6 mm增加到96.7 mm,当炭质页岩顶板厚度越厚时,因节理、裂隙较发育,无法支撑巷道上覆岩体发生的强烈变形下沉,使得巷道顶板产生大变形,导致位移峰值处于巷道顶板上方,逐渐形成顶板潜在非对称冒落拱,而随着炭质页岩厚度的增加,顶板变形破坏开始向上巷道左侧高帮移动,位移影响范围并逐渐增大,潜在非对称冒落拱范围逐渐扩大。

(2)巷道帮部位移。从模拟的4种方案结果可看出(图14),巷道两帮水平位移随着炭质页岩顶板厚度的增加而增加,左帮位移幅度大于右帮,由于围岩结构的非均质性,巷道两帮表现出差异性变形,且两帮位移图像整体呈现出“倒V”字形。在上中段开采后矿柱受侧向支承压力影响较大,因此,矿柱侧的变形影响范围要高于矿层侧。当顶板厚度为0.8 m时,两帮水平位移峰值分别为88 mm、83 mm,随着炭质页岩厚度从0.8 m增加到3 m,位移量逐渐增加,两帮水平位移峰值分别为117 mm、104 mm,整体呈现出差异性变形特征。

3.2.3 不同炭质页岩厚度下巷道围岩破坏特征

巷道受采掘扰动影响,巷道围岩内出现应力集中,使得围岩应力大于岩体强度,巷道周围产生塑性变形。结合图15、图16可知,巷道围岩塑性区宽度均随着炭质页岩厚度的增大而呈增大趋势,其中以巷道顶板变化最为明显。当炭质页岩顶板厚度为0.8 m时,巷道顶底板、矿柱侧及矿层侧塑性区宽度分别为1.1 m、1.9 m、2.1 m、2.4 m,巷道围岩塑性区与采空区侧塑性区相连通,巷道塑性区体积为4 980 m3;而当炭质页岩顶板厚度为1.4 m时,巷道顶底板、矿柱侧及矿层侧塑性区宽度均有所增加,变化幅度不大,其巷道塑性区体积为4968.43m3,但顶板巷道围岩塑性区与采空区侧塑性区巷道并未连通,通过对比发现当炭质页岩厚度为0.8 m时,直接顶厚度较薄,其基本顶为粉砂质页岩,物理力学强度较低,故塑性区主要连通区域是粉砂质页岩与采空区侧影响区域。

当顶板厚度为2 m时,巷道顶板(2.3 m处)、矿柱侧(2.2 m处)及矿层侧(1.24 m处)塑性区宽度均有所增大,而底板基本保持不变,随着炭质页岩厚度增加,其顶板与采空区侧塑性区重新连接相通,顶板及矿柱侧塑性区深度呈增加趋势,巷道塑性区体积为6 115.7 m3,增加幅度约为25%;当顶板厚度增加到3 m时,巷道围岩塑性区影响范围主要集中在顶板及矿柱左上帮区域,逐渐形成非对称分布,顶板塑性区范围沿炭质页岩垂直方向最大深度约为2.6 m,将巷道顶板与采空区侧塑性区完全连接,矿柱侧塑性区影响范围主要集中在矿柱上方与顶板连通,而矿层侧塑性区范围较小,保持在1.3 m左右,底板含砂砾细砂岩塑性区范围较其他方案变化不大,竖向深度约为2.6 m,巷道塑性区体积为6 345.8 m3。巷道将承受其围岩的挤压作用,而且上覆岩层的自重应力通过传递到巷道顶板及其矿柱左上方处,巷道稳定性受影响较大,该段弹性区最终也会因其承载能力不足而产生破坏,从而加剧顶板非对称冒落拱结构的形成。

由图16可知,巷道围岩塑性区的剪切破坏体积随着巷道炭质页岩厚度的增加而增大,而已发生剪切破坏的体积,在炭质页岩厚度为3 m时,塑性区体积达到最大值,为2 980 m3;炭质页岩厚度在0.8 m和1.4 m时,正发生剪切破坏的体积没有明显变化,在炭质页岩厚度增加为2 m时,正发生剪切破坏的体积逐渐增大,正发生剪切破坏的体积最大为2 433.3 m3,相比于炭质页岩厚度1.4 m时正发生剪切破坏的体积增长幅度为39.3%;随着炭质页岩厚度增大,已发生拉伸破坏的体积未发生显著变化;正发生拉伸破坏的体积由于比例很小,在柱状图中显示并不明显,且变化幅度不大。

为了分析巷道中各种破坏类型所占的塑性区体积比例,把相同破坏类型的塑性区体积进行了平均计算,结果以饼状图的形式展示(图17)。根据图中数据,已发生剪切破坏、正发生剪切破坏、已发生拉伸破坏、正发生拉伸破坏的体积分别占塑性区总体积的57.81%、36.01%、5.5%、0.69%。而巷道中剪切破坏所占的体积占塑性区总体积的93.82%,这表明在千米深井锰矿巷道的围岩塑性区破坏类型中,剪切破坏是主要的破坏类型。

图17 巷道塑性区破坏比例分布Fig.17 Proportion distribution of plastic zone failure ratios in roadway

综合上述分析可知,随着炭质页岩顶板厚度的逐渐增大,巷道顶板岩层塑性区范围在垂直炭质页岩及沿倾斜向下方向有逐渐增大趋势,表明上中段工作面开采之后对巷道顶板岩层的破坏影响逐渐增强。顶板整体受拉伸和剪切复合破坏,相对顶板而言,砂砾细砂岩底板塑性区范围受影响较小,变化不大。

4 结 论

(1)千米深井锰矿走向长壁开采炭质页岩顶板中段回风平巷围岩破裂严重区域多集中于巷道高帮或靠近高帮侧顶板位置,典型破坏方式为顶板炭质页岩冒落,形成非对称冒落拱结构,且随着顶板炭质页岩厚度的增加,趋势越明显。

(2)炭质页岩厚度对千米深井锰矿巷道围岩变形特征影响显著,随着炭质页岩顶板厚度增加,当炭质页岩厚度从0.8 m逐渐增大到3 m,顶板垂直位移从59.6 mm增加到96.7 mm;左、右两帮最大水平变形值分别为117 mm、104 mm,围岩变形呈线性增大趋势,且位移图像整体呈现出“倒V”字形分布,巷道两帮表现出差异性变形破坏特征。

(3)中段回风平巷围岩塑性区影响范围随着炭质页岩顶板厚度的增加而扩大,主要集中在顶板及矿柱侧左上帮区域,塑性区影响范围呈现出非对称分布,从而导致顶板潜在非对称冒落拱结构的形成,在炭质页岩厚度为3 m时巷道塑性区体积达到最大,且巷道塑性区以剪切破坏为主。

(4)走向长壁采矿过程中,在对千米深井锰矿炭质页岩中段巷道进行稳定性控制时,加强顶板非对称冒落拱及巷道高帮侧支护是其该类巷道稳定性控制的关键,支护设计时应针对该类巷道变形破坏区域的差异性进行差异化设计。