煤炭机器人制样系统水分损失探究

2024-01-08王增慧郭伟程

郑 波,王增慧,刘 军,杨 勇,郭伟程

(1.贵州省习水鼎泰能源开发有限责任公司,贵州 遵义 564600;2.湖南三德科技股份有限公司,湖南 长沙 410205)

0 引 言

在火力发电企业中,煤炭采购成本约占发电总成本的70%,因此,各大电力集团先后启动燃料智能化建设以提高其竞争力和经济效益[1-3]。煤炭自动制样系统是燃料智能化的重要组成部分,更是煤炭采样-制样-传输-储存-化验中至关重要的环节[4-6],自动制样的准确性对电厂的生产经营有着至关重要的影响。然而在煤炭制样过程中,破碎缩分系统的机械设备结构、煤炭自身粒度、全水分、样品集样储存时间等均会对煤样水分损失产生影响,导致自动制样系统输出的全水分样品水分值低于真实值,影响到电厂与矿方的贸易结算,甚至影响电厂内部的煤场管理、运煤卸煤系统、锅炉燃烧、发电煤耗等关键环节,因此,须对自动制样系统全水分损失进行探究,以降低煤炭全水分的损失。

目前,煤炭价格和煤质指标波动较大,随之煤炭在自动制样过程中的水分损失也受到越来越多的关注。安香菊等[7]研究入厂煤全水分损失的因素,提出减少煤样全水分损失的改进措施;陈立平、何小琴等[8-9]对煤炭全自动制样系统的水分损失检验方法、校正方法进行探讨。一般采用全水分偏倚试验方法、全水分损失率2种方案对自动制样设备进行性能评价,笔者采用不同水分的煤进入系统进行测试,从而得出机器人制样系统各环节的水分损失率,并提出相应改进措施,以使机器人制样系统的总水分损失率降至最低,使其不存在实质性水分偏倚,满足国家标准要求,用于指导电厂的实际应用。

近年来,自动制样系统历经了从传统流水线式到工业机器人式的演变。笔者所在的研发团队[10]提出了1种机器人制样系统机器,探讨其中的核心技术,并通过性能试验验证其数据有效;崔修强等[11-12]论述机器人制样系统制样的流程、制样系统的设计及其主要特点。笔者针对行业内应用广泛的1款机器人制样系统[10],从全水分样制取前的各环节进行分析,探索影响煤炭机器人制样系统水分损失的主要因素,并采用称重法进行全水分损失率试验,试验采用不同的煤种(无烟煤、烟煤、高挥发分烟煤、褐煤)进入机器人制样系统的存储、破碎、输送、缩分环节,得出机器人制样系统的水分损失率,进一步地从制样流程、接料方式、样品清洗等方面提出改进措施,以减少煤炭机器人制样系统各环节的水分损失。

1 煤炭机器人制样系统水分损失的影响因素

煤炭在机器人制样系统中存在水分损失是由于水分蒸发分压差所导致。煤炭是多孔固体物质,具有易于吸附和蒸发水分的特性,当煤炭所处的环境存在压差时,吸附水分就会从煤炭表面逃逸而扩散至环境,直到气压达到新的平衡。煤炭从进入机器人制样到制取出全水分样品,需要经历存储、破碎、输送、缩分等过程。

(1)煤样存储环节水分损失的原因分析。煤样从采样端通过不锈钢密码桶集样后,到进入机器人制样系统,往往需要数小时。煤样的初始全水分含量、环境温度、环境湿度、密封情况、煤样存储时间均可能造成水分的损失。

(2)煤样破碎环节水分损失的原因分析。破碎过程中煤炭的多孔结构被不断破坏、粒度不断变小产生了新的表面积,孔结构破裂后原孔内吸附的水分暴露在环境当中,形成了水分蒸发压差,导致水分的蒸发。同时,破碎系统的锤头与煤炭颗粒物之间反复摩擦和击打产生了热量,加上切割元件高速旋转产生的鼓风加速了煤炭表面的气流,进一步加大了压差,使得水分损失得更快。因此,从理论上分析,破碎环节是导致机器人制样系统水分损失的主要因素。

(3)煤样输送及缩分环节水分损失的原因分析。煤样在破碎到6 mm或13 mm粒度之后,将通过胶带输送系统和缩分刮扫器缩分出1.25 kg或3 kg,作为全水分测试样。在煤样输送及缩分过程中,煤样被持续铺设为长条形平摊于胶带上,以达到合适的缩分刮扫次数。影响该环节的水分损失的因素有:煤炭堆积的厚度、平铺的长度、胶带传输的速度、环境温度、湿度、煤样初始水分含量及粒度等。

2 煤炭机器人制样系统水分损失试验

2.1 试验煤样

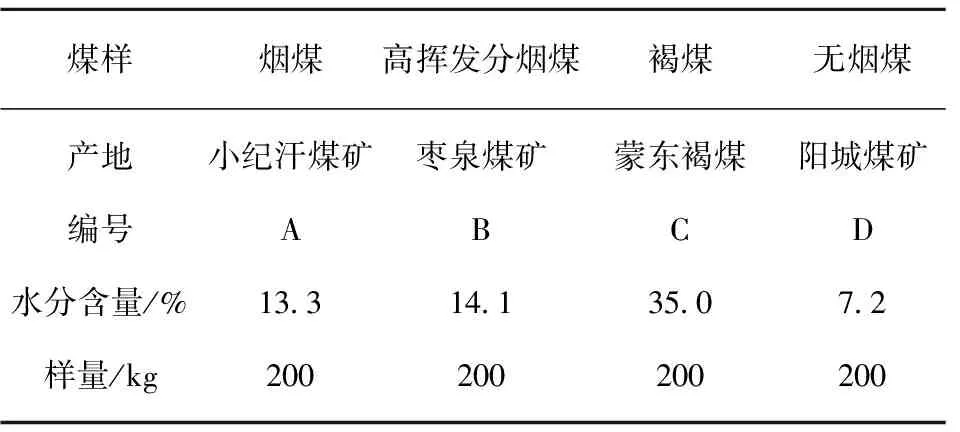

破碎过程水分损失试验采用最大标称粒度为25 mm的煤样,每次试验样品20 kg;破碎机出料以后的煤样为6 mm,用于样品输送及缩分的水分损失试验;样品存储环节的水分损失试验采用的煤样为6 mm,每次试验样品6 kg。共选用四个典型矿点的煤样,分别为山西阳城地区无烟煤、宁夏枣泉地区烟煤、陕西榆林地区烟煤、内蒙古东部地区褐煤,每种均为200 kg。试验用煤样见表1。

表1 制样系统水分损失试验用煤样Table 1 The test coal sample of moisture loss in sample preparation system

2.2 样品存储环节的水分损失

样品存储环节是指在煤样进入机器人制样系统之前在密码桶内存储的时间。样品存储的工况1是指智能分矿封装系统的密码桶不断集样的过程,以汽车采样机为例,假如设置10车为1个批次,10辆车可能不是同时运到电厂,则密码桶集样过程中还存在等待,在该过程中的密码桶在接样时打开,不接样时密封,密码桶将不断地收集各车煤样直到装满。样品存储的工况2是指密码桶装满以后到倒入机器人制样系统的过程,煤样需完成出桶、运输、缓存、归批、合样等动作,此过程中的密码桶始终处于密封状态。

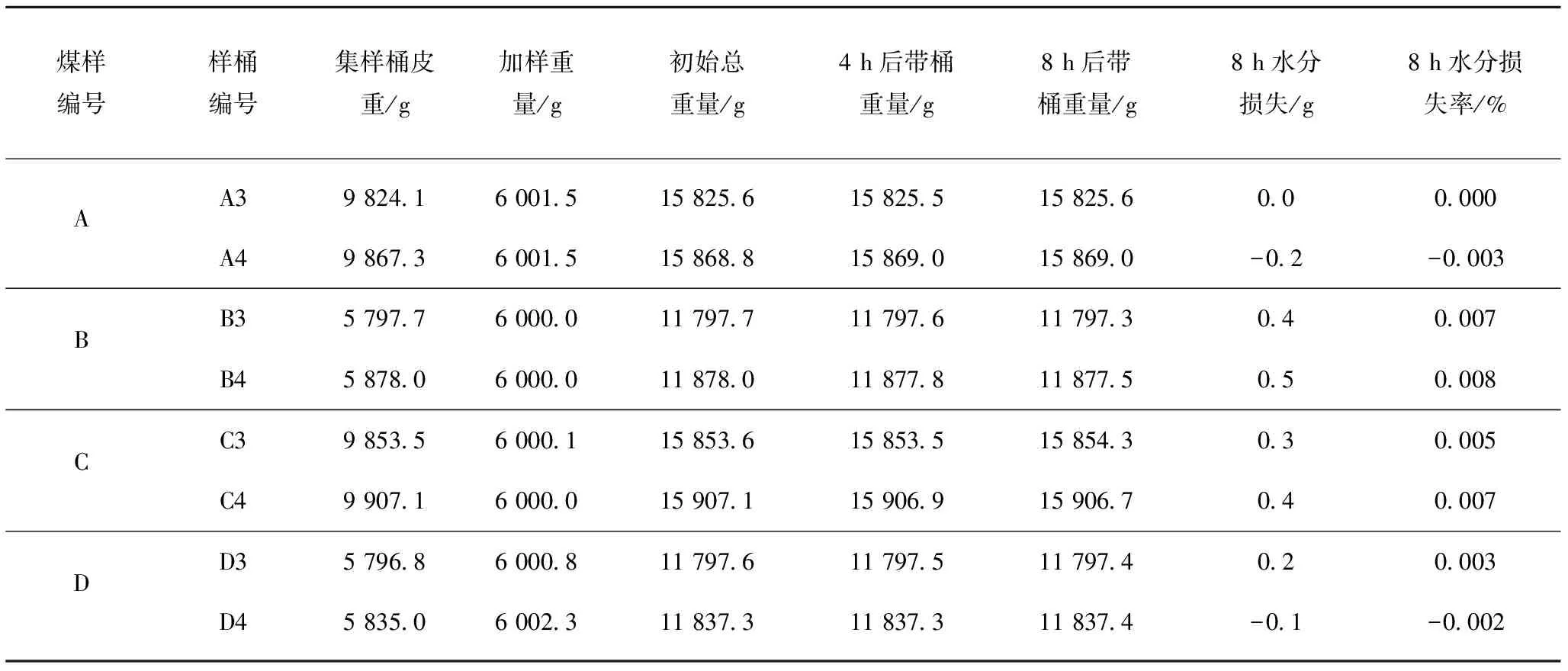

针对工况1,每种煤选取2个试验煤样桶(4种煤共计8桶),先称取集样桶皮重(g),装入 0.5 kg 煤样后带桶称量质量,记录至表格;然后每 30 min 加入 0.5 kg 样品,共12次加入约6 000 g煤样,记录至存储试验表格;集样桶密封放置总时长8 h后再次称重,计算煤样的质量损失率。

针对工况2,用密封桶中的煤样进行封装试验,每1种煤另选取2个试验煤样桶(4种煤共计8桶),一次性装入(6 000±5)g 煤样,并带桶称量质量,记录至表格,计算煤样的质量损失率。

试验工具:电子天平,量程30 kg、精度0.1 g;智能分矿封装系统的密码桶,分为分别选择不锈钢材质及高密度聚乙烯材质2种密码桶。

试验环境温度为(18±1)℃,湿度为(69±2)%,工况1、2的试验结果分别见表2、3。从表格数据可得出,在存储过程中,只要密封严密,各种煤种都不会造成水分损失(损失率基本在0.01%以下)。在部分试验样品称量过程中出现负值,即样品质量增加。一方面是天平称量过程中存在称量误差,即称量不确定度的影响;另一方面可能是由于试验期间湿度较大、温度不高,煤炭吸附很少量的环境水分。

表2 工况1的样品存储环节水分损失试验Table 2 Moisture loss test of sample storage after condition 1

表3 工况2的样品存储环节水分损失试验Table 3 Moisture loss test of sample storage after condition 2

2.3 样品破碎环节的水分损失

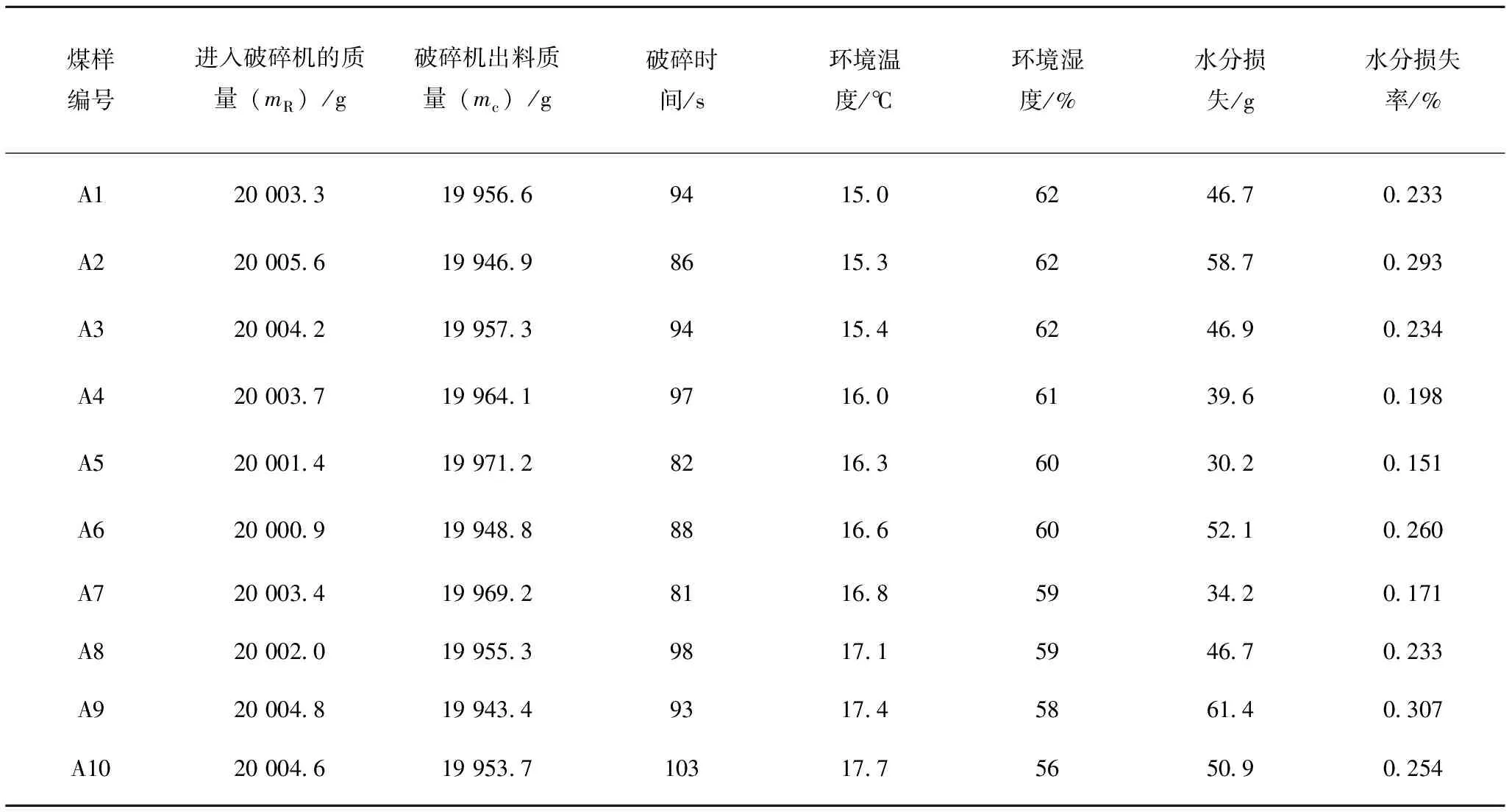

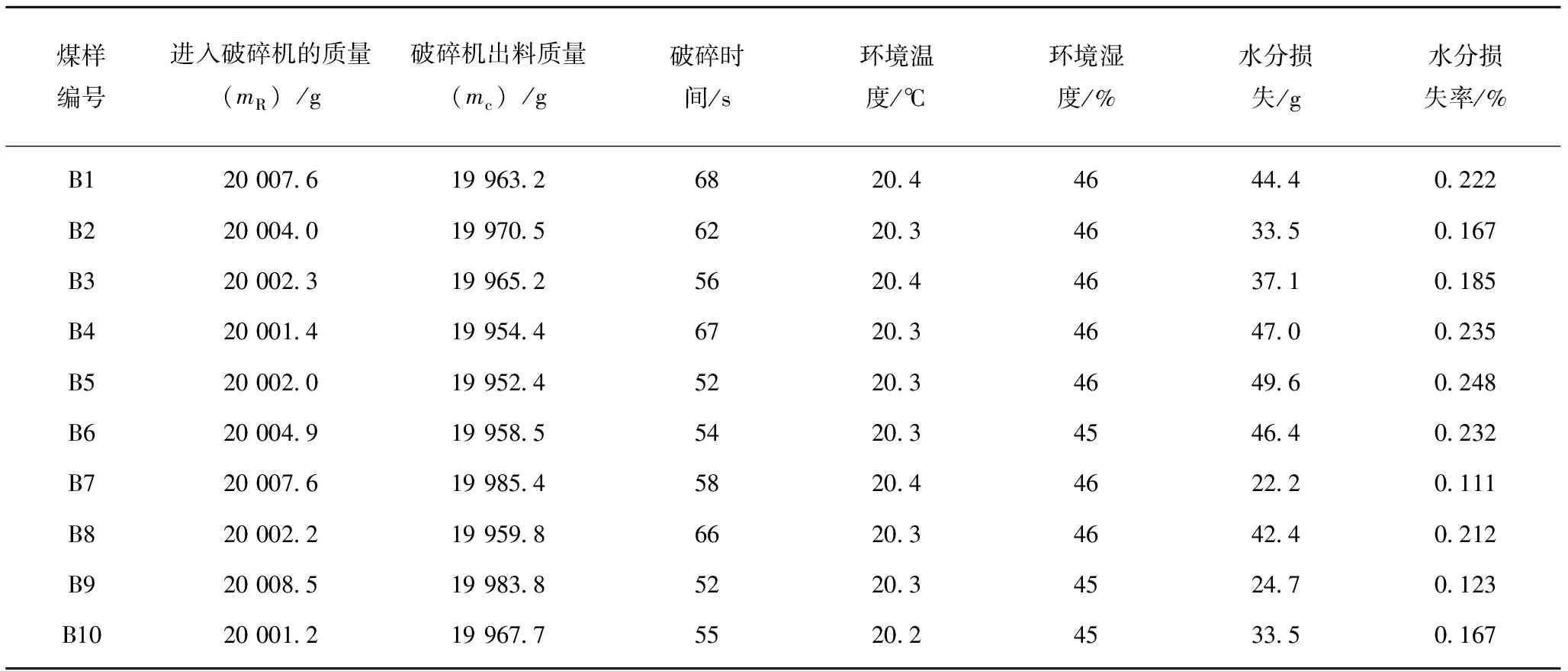

试验采用机器人制样系统内配置的SDHC5040款破碎机,出料粒度为6 mm。试验前,先将破碎系统清扫干净,启动破碎系统,先需要用相同煤源、相同煤种的部分样品进行至少1个子样的“冲洗”,使设备内部环境湿度与煤样达到平衡,冲洗后的破碎系统在正式进样前将设备清扫干净。

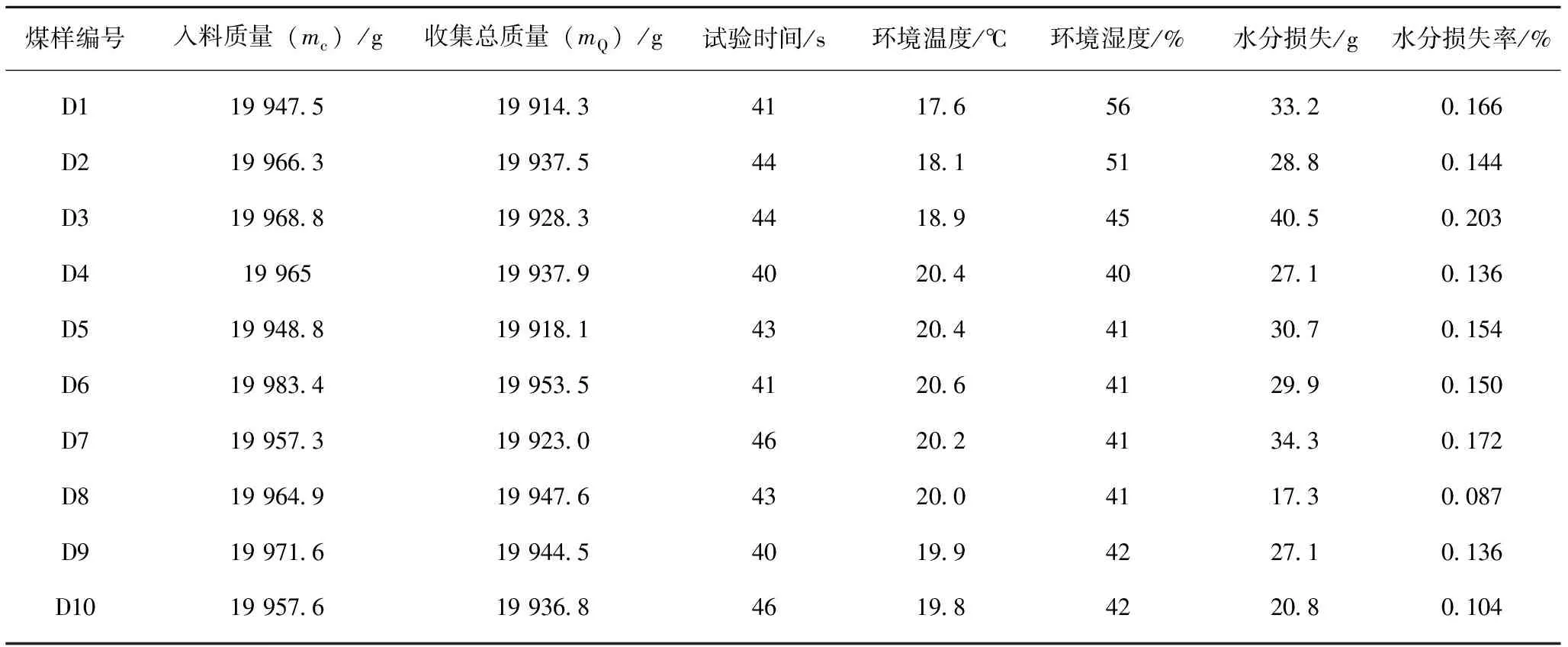

4个煤种的煤样分别人工混合均匀,称量试验煤样质量mR1,将煤样从破碎机入料口快速投入,下方人工用物料箱接料,试验过程中入料口、接料口有部分样品损失、破碎腔内有少量黏附残留,均尽量通过人工收集干净,以确保可见表面无明显残留为判断标准,称量收集的样品总质量(mC1),重复试验,冲洗后的第1次试验数据不采用,再进行不少于10次试验,直到试验结束。各煤种的试验结果见表4~7。

表4 烟煤样品破碎环节的水分损失试验Table 4 Moisture loss test in bituminous coal sample crushing process

表5 高挥发分烟煤样品破碎环节的水分损失试验Table 5 Moisture loss test in high volatile content bituminous coal sample crushing process

表7 无烟煤样品破碎环节的水分损失试验Table 7 Moisture loss test in anthracitic coal sample crushing process

从试验数据表格来看,破碎环节存在明显的水分损失。

2.4 样品输送及缩分环节的水分损失

采用1条3.5 m长的缩分胶带来进行测试,胶带和缩分器为全密封结构,胶带的带宽为400 mm,缩分器刮子为40 mm,每个样品的缩分次数不少于60次。在进行样品的输送及缩分环节的水分损失试验前,同样采用相同煤源、相同煤种的部分样品进行至少1个子样的“冲洗”,使设备内部的环境湿度与煤样达到平衡,之后,将输送、缩分单元清理干净。将上一试验环节破碎后的煤样,倒入缩分胶带机的入料斗,收集全部的弃样和留样,清扫胶带、缩分器,确保可见表面无明显残留,称量弃样、留样和清扫出的残留煤样总质量MQ1,重复试验,除第一次试验数据不采用外,再进行不少于10次试验,直到试验结束。各煤种的试验结果见表8~11。

表8 烟煤样品输送及缩分环节的水分损失试验Table 8 Moisture loss test of bituminous coal sample transport and shrinkage

表10 褐煤样品输送及缩分环节的水分损失试验Table 10 Moisture loss test of lignitous coal sample transport and shrinkage

表11 无烟煤样品输送及缩分环节的水分损失试验Table 11 Moisture loss test of anthracitic coal sample transport and shrinkage

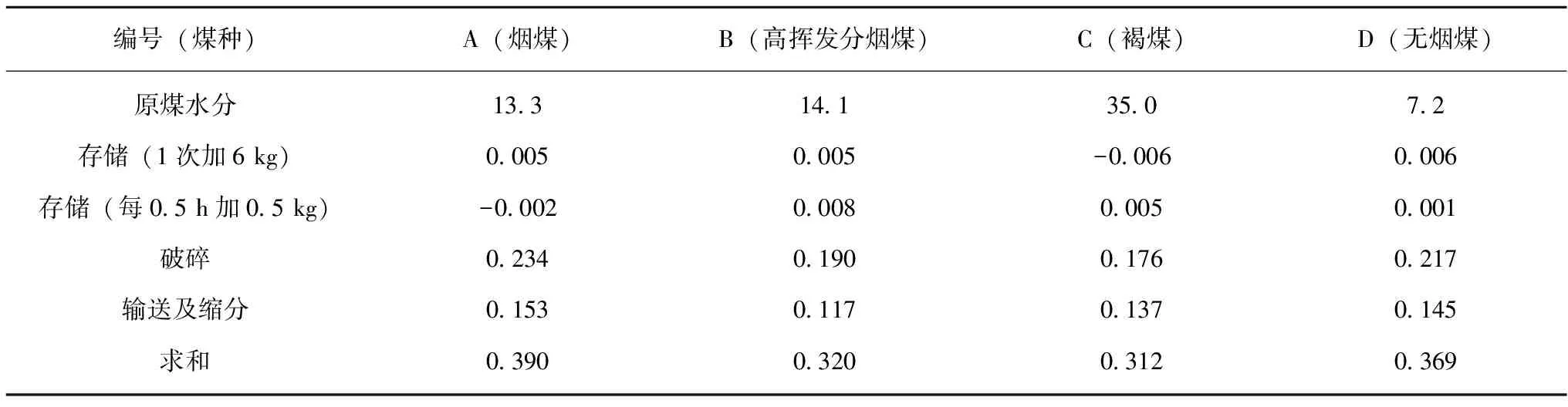

综上所述,烟煤、高挥发分烟煤、褐煤、无烟煤在存储、破碎、输送及缩分环节的水分损失的平均值见表12。

表12 各煤种水分损失率统计Table 12 Statistical of moisture loss rate of each coal %

2.5 试验中存在的不足及改善措施

上述采用称重法进行试验的过程中,样品重量的前后变化除了水分的损失外,还包括一定的样品损失。例如,样品破碎过程中除水分损失外,还可能有粉尘损失、黏附在破碎设备机械表面的样品损失;样品在缩分过程中除水分损失外,还可能有粉尘损失、黏附在胶带和缩分器刮子表面的样品损失。针对上述样品损失,试验中不可能完全避免。

为减少样品损失率对水分损失率的影响,笔者采取以下措施来降低样品的损失率,使沾污或损失等忽略不计。

(1)每一次试验前后,对破碎机的入料口、接料口、破碎腔内、锤头、筛板等部位的少量黏附残留,均尽量通过人工收集干净,以确保可见表面无明显残留为判断标准;

(2)每一次试验前后,对缩分胶带机的入料斗、胶带、缩分器、出料口等部分的少量黏附残留,均尽量通过人工收集干净,以确保可见表面无明显残留为判断标准;

(3)为减少破碎过程中的粉尘损失,破碎机与下方物料箱之间采用密封垫软连接,破碎后静置3 min,待粉尘尽量沉落在物料箱之后再进行下一步试验动作;

(4)胶带和缩分器采用全密封结构,缩分器出料口与下方物料箱之间采用密封垫软连接,缩分完成后静置3 min,待粉尘尽量沉落在物料箱之后再进行下一步试验动作;

(5)在破碎、缩分试验前,均用相同煤源、相同煤种的部分样品进行至少1个子样的“冲洗”,使设备内部环境湿度与煤样尽量达到平衡。

3 减少系统全水分损失的措施

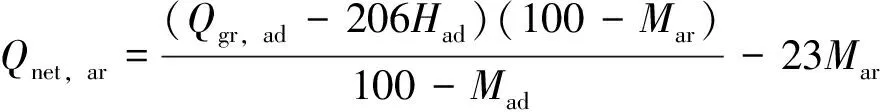

煤的低位发热量计算公式如下:

(1)

式中,Qnet,ar为煤的收到基低位发热量,J/g;Qgr,ad为空干基高位发热量,J/g;Had为煤的氢含量,%;Mar为煤的全水,%;Mad为煤的分析水,%。

假定某个煤样,其Qgr,ad=20 000 J/g,Had=3%,Mar=15%,Mad=2%,代入式(1)中,得Qnet,ar1=16 465.92 (J/g)。当其他条件不变,全水分损失1%,从原来的15%变成14%,代入式(1)中,得Qnet,ar2=16 663.69 (J/g)。根据上述2个低位发热量的计算值,煤价按1 000元/t计算,入厂煤价虚高推算约为12.01 元/t。按某电厂年消耗煤量400万t计算,全水分损失1%,每年多付出4 804万元的成本。由此可见,降低水分损失对于电厂有着显著的经济意义。

从表12可看出,煤样在破碎过程水分损失最为明显,输送过程煤样损失次之,存储过程基本不会造成水分损失。

根据上述煤样全水分损失因素的分析,对破碎、输送及缩分环节提出以下减少水分损失的解决措施:

(1)优化流程并尽量减少破碎环节。从采样到自动测全水,一般至少需要经过一级破碎,将样品破碎到13 mm或6 mm;如果前端是机械自动采样,已进行破碎,在进入机器人自动制样系统后,优先取全水分样,减少破碎、输送、缩分的环节。

(2)如需在机器人自动制样系统进行破碎,采用样品清洗、密封接料的方式减少水分损失。样品清洗,是指在正式制样前,从拟制样品中缩分出一定质量的样品对破碎机内部进行冲洗,将破碎机内部的上一个煤样的残留冲洗掉,减少样品之间的相互污染,同时使得样品与破碎机之间的环境湿度保持平衡;密封接料是指在破碎机的下方采用接料桶接料,接料时,样桶的上沿与破碎机出料的下沿保持密封,一方面减少粉尘损失,另一方面减少了空气的流动,从而降低水分的损失。

(3)做好设备的运维、检修。应定期对锤头、筛板的机械磨损情况,缩分器的缩分精密度,给料胶带的张紧度等进行检测或性能鉴定,对于不符合要求的设备予以维修或更换,从而避免制样结果、缩分结果存在偏倚,造成水分损失[13]。

(4)对水分损失进行校正[14-15]。按照GB/T 19494.3《煤炭机械化采样 第3部分:精密度测定和偏倚试验 》的规定对制样系统进行水分偏倚试验,如制样系统存在实质性水分偏倚,可进行水分偏倚校正。但此时仍需查找产生水分偏倚的原因,采取改进措施,最终使制样系统达到无实质性水分偏倚的状态。

4 结 语

(1)煤炭机器人制样系统水分损失的主要环节包括存储、破碎、输送及缩分环节。从理论上分析,破碎环节水分蒸发压差最高,此为导致机器人制样系统水分损失的主要因素。

(2)采用称重法,通过无烟煤、烟煤、高挥发分烟煤、褐煤等不同煤种进入机器人制样系统的存储、破碎、输送及缩分环节,通过试验数据得出破碎环节是影响水分损失的主要因素,输送及缩分环节次之,存储环节几乎无水分损失。

(3)降低全水分损失对电厂有着显著的经济意义,可通过优化制样流程、减少破碎环节、进行样品清洗、密封接料、及时进行设备的检修和维护等方式降低机器人制样系统的水分损失,并在有实质性水分偏倚时对水分损失进行校正,提升火电企业的效益。