变压吸附法提纯驱替煤层气中甲烷的实验研究

2024-01-08李小亮白洪灏郭昊乾

李小亮,白洪灏,郭昊乾

(1.煤炭科学技术研究院有限公司,北京 100013;2.国家能源煤炭高效利用与节能减排技术装备重点实验室,北京 100013;3.煤基节能环保炭材料北京市重点实验室,北京 100013)

0 引 言

环境中二氧化碳与甲烷浓度的增加是目前全球变暖的主要原因[1-2],因而需通过对二氧化碳进行收集和储存(CCS)以降低环境中的CO2体积分数。预计CCS技术将对未来十年的碳减排做出最大贡献[3-5],目前CCS应用领域主要覆盖从大型排放源中收集CO2并将其运输至地下封存[5-8]。在二氧化碳的封存方案中,通过二氧化碳驱替煤层气中的甲烷可为二氧化碳的封存提供经济价值,由此抵消封存成本[9]。采用二氧化碳驱替煤层气是1种CO2封存同时促进煤层气排采的工艺,但该工艺中不可避免会导致煤层气中混入CO2。在使用二氧化碳驱替法抽采的煤层气中,CO2体积分数通常小于20%,因而当产出气中CO2体积分数达到20%时则认为CO2已穿透并大面积随排采煤层气涌出,从而失去驱替效果[10-11]。二氧化碳的混入易降低煤层气的利用价值,可通过气体分离的方法对驱替煤层气中的甲烷进行提纯,使CH4体积分数达到国标中对质量的要求后即可进入管网并输送至下游用户。

目前用于气体分离领域的工艺主要包括深冷分离、膜分离、水合物法和变压吸附分离等,其中变压吸附分离为无相变分离的典型代表。变压吸附分离工艺是1种较为成熟的技术,使用不同的吸附剂即可分离气体混合物[12],目前该工艺已用于空气分离、提氢工艺、CO2捕集和煤层气分离等领域[13-15]。变压吸附(PSA)循环的4种基本结构包括低压床、高压床、重组分吸附床与轻组分吸附床,其中低压重组分和高压重组分循环是分离的最佳选择[16]。SALEMAN等[17]使用双回流PSA从低浓度混合物中回收并富集甲烷,在多套操作条件下从含CH4体积分数为2.4%的煤层气中得到体积分数为51.3%的CH4,同时得到含CH4体积分数为0.3%的清洁氮气产品。沈文龙等[18]使用沸石ZSM-5对于CO2/CH4二元组分进行吸附平衡研究,结合垃圾填埋气CO2/CH4混合气中CO2体积分数分别为22%、47%、71%条件下的吸附等温线,得出在293 K、100 kPa实验条件下CO2/CH4体系的竞争吸附选择性系数为6.9。该技术利用气体组分在固体材料吸附特性的差异以及吸附量随压力而变化的特性,通过周期性的压力变换过程实现气体的分离或提纯[19-20]。气体分离过程是1个无新物质产生的纯物理过程,产品气的回收率高、流程短且在常温低压下分离、运行成本低、自动化程度高[16]。因此,利用PSA技术富集低浓度煤层气则兼具高效和经济性特点,其为有效的煤层气回收方法[21-22]。

针对CO2驱替煤层气中气体的浓度特性,以下通过对CO2/CH4吸附分离和CH4吸附提纯两级浓缩分离实验,以期验证CO2/CH4分离提纯工艺的可靠性及稳定性,并考察CO2和CH4分离效果以及吸附剂对于CO2/CH4分离提纯的处理能力。

1 实验部分

首先根据不同炭质吸附材料对CO2和CH4的吸附性能以及CO2/CH4分离吸附剂筛选实验结果,选取1号吸附剂并在7 Nm3/h变压吸附中试评价装置上进行分离效果评价,考察不同CO2体积分数条件下吸附时间和吸附压力等变压吸附工艺参数对CO2和CH4的分离效果,根据CO2/CH4分离尾气组成再进行CH4提纯分离实验。CO2/CH4变压吸附分离提纯工艺评价的具体实验条件如下:进行CO2/CH4分离实验时,采用CO2体积分数为15%、20%的CO2/CH4混合气,设定吸附时间为90、120、150、180、210、240 s,吸附压力设置为150、350、600 kPa;进行CH4提纯实验时采用CO2体积分数为40%、50%的CO2/CH4混合气,设定吸附时间为90、120、150、180、210、240 s,设置吸附压力为100、300、500 kPa。

在原料气体积分数方面,根据以往的CO2驱煤层气研究结果以及抽放泵站现场排采经验,CO2驱煤层气后产出气中的CO2体积分数随时间从无到有至再逐渐增加。当产出气中的CO2体积分数达到15%~20%时,可认为CO2已穿透并大面积随排采煤层气涌出,易失去驱替效果。

鉴于以上分析,确定此次研究实验的原料气组成条件中CO2体积分数为15%和20%。根据井场排采煤层气的工程经验,一般产出气压力范围为0.1~0.6 MPa,因此确定此次研究实验的产出气变压吸附分离实验压力范围为0.1~0.6 MPa,具体压力设定为150、350、600 kPa,变压吸附吸附时间设定在90~240 s的6个条件。

针对CO2/CH4分离尾气中CH4的再提纯分离实验,可根据分离尾气组成以确定CO2体积分数为40%和50%该2个条件,将变压吸附时间设定在90~240 s的6个条件;考虑到吸附过程中的压降因素,将吸附压力设定为100、300、500 kPa该3个条件。

实验装置采用7 Nm3/h变压吸附中试评价装置,变压吸附工艺采用六塔真空解吸工艺。实验气体组分分析采用红外分析仪和色谱分析仪,实验采用红外气体分析仪连续取样检测原料气、产品气和尾气中的CO2和CH4体积分数,同时在连续稳定性实验过程中针对产品气和尾气进行取样,利用色谱分析仪Agilent 7890-A分析气体组分,实验条件下气相色谱浓度误差为±0.1%。

2 结果与讨论

2.1 CO2/CH4分离实验

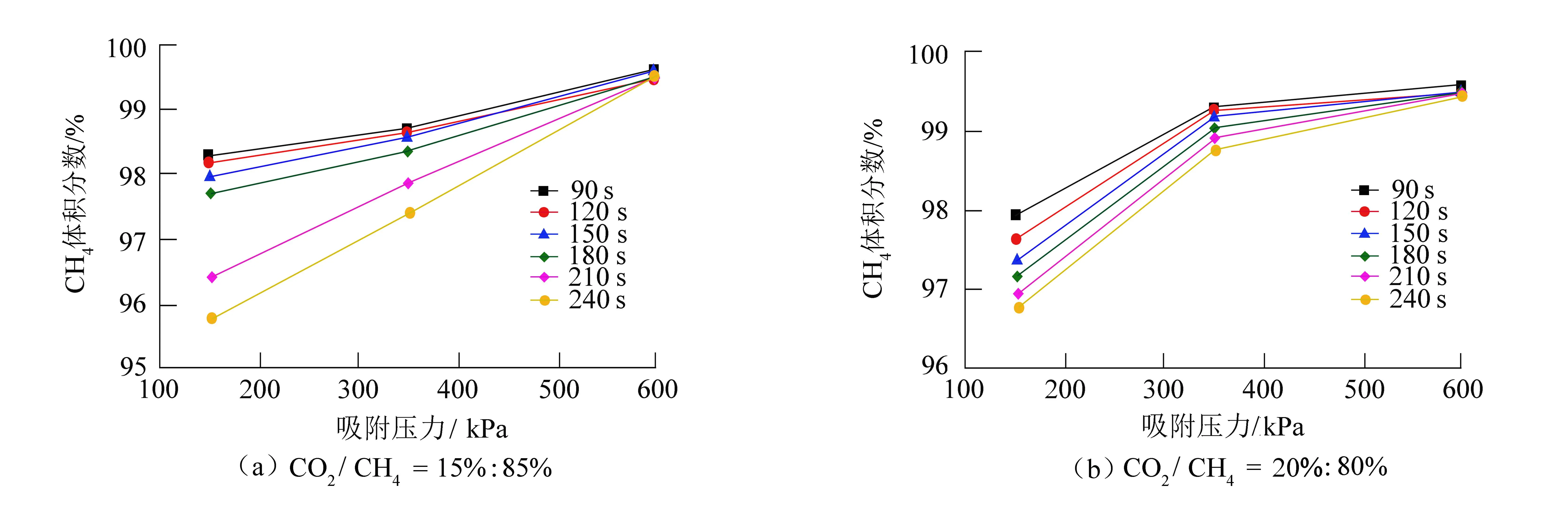

不同吸附压力对产品气中CH4体积分数的影响如图1所示。

图1 不同吸附压力对产品气中CH4体积分数影响Fig.1 Effect of different adsorption pressures on CH4 concentration in product gas

由图1可知,在不同吸附时间条件下,吸附压力对产品气CH4体积分数的影响却呈现一致的变化趋势,即原料气中CH4体积分数变化不会改变吸附压力对产品气CH4体积分数影响的趋势;随着吸附压力的增加,产品气CH4体积分数逐渐升高。当原料气CH4体积分数为80%时,产品气CH4体积分数随着吸附压力的增加而提高;在吸附压力150 kPa条件下,原料气CH4体积分数为85%时,产品气CH4体积分数最高达98.5%;当吸附压力增加至600 kPa条件时,产品气CH4体积分数均大于99%,尾气中的CH4体积分数则在60%左右。

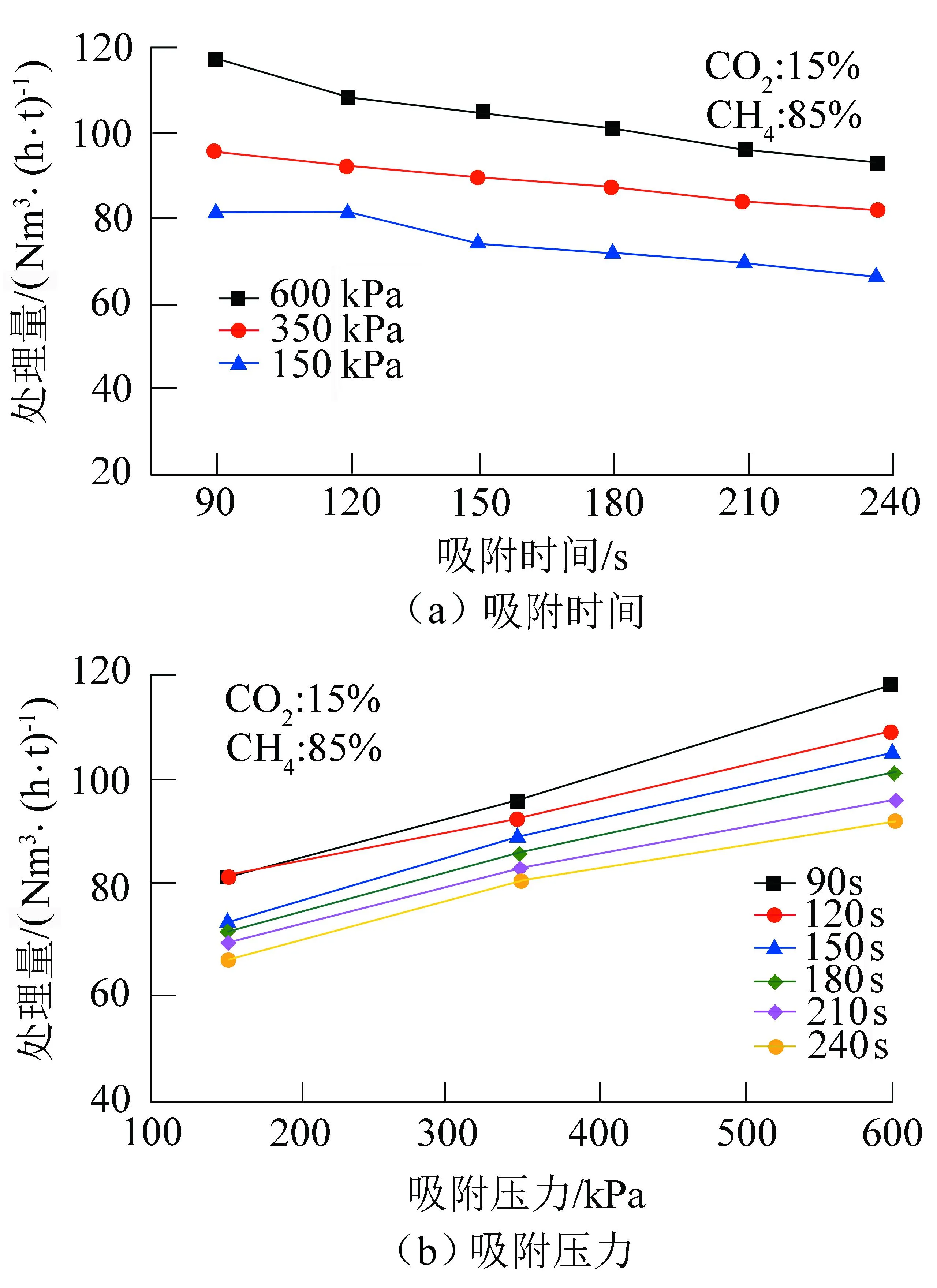

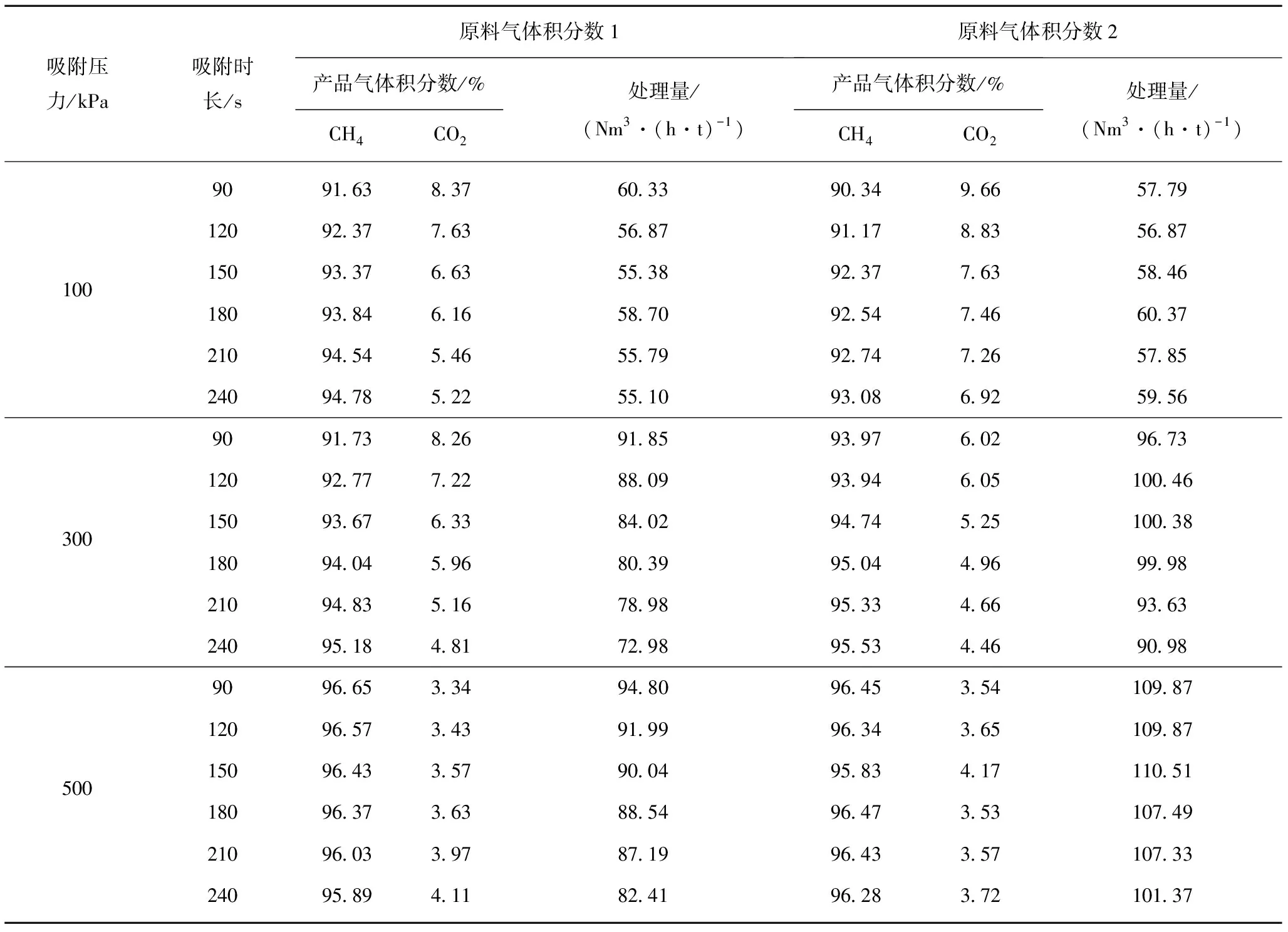

不同吸附条件下CO2/CH4分离的具体实验结果见表1。当原料气的体积分数为CO2/CH4=15%∶85%时,不同工艺参数对处理量的影响如图2所示。吸附时间和吸附压力各自对于CO2/CH4分离系统吸附剂处理量的影响均呈现一致的变化趋势。随着吸附时间增加,吸附剂处理量逐渐降低;随着吸附压力增加,吸附剂处理量逐渐上升。吸附压力越高则吸附时间越短,吸附剂处理量就越大,吸附压力600 kPa、吸附时间180 s条件下的处理量达到101 Nm3/(h·t),吸附压力600 kPa、吸附时间90 s时的处理量可达109 Nm3/(h·t)。

表1 不同吸附条件下CO2/CH4分离实验结果Table 1 Experimental results of CO2/CH4 separation under different adsorption conditions

图2 CO2/CH4=15%∶85%下工艺参数对处理量的影响Fig.2 The effect of different process parameters on the treatment capacity under CO2/CH4=15%∶85%

当原料气的体积分数为CO2/CH4=20%∶80%时,不同工艺参数对处理量的影响如图3所示。 吸附时间和吸附压力对于CO2/CH4分离系统吸附剂处理量的影响不受浓度变化影响。随着吸附时间增加,吸附剂处理量逐渐降低;随着吸附压力增加,吸附剂处理量逐渐上升;吸附压力越高,吸附时间越短,则吸附剂处理量就越大。如吸附压力600 kPa、吸附时间180 s条件下的处理量达到100.6 Nm3/(h·t),吸附压力600 kPa、吸附时间90 s条件下的处理量可达107.2 Nm3/(h·t)。

图3 CO2/CH4=20%∶80%下工艺参数对处理量的影响Fig.3 The effect of different process parameters on the treatment capacity under CO2/CH4=20%∶80%

经变压吸附分离后产品气中CO2体积分数均可达2%以下,且部分吸附压力(600 kPa)和吸附时间(180 s)条件下,产品气中CO2体积分数可低于1%,吸附剂处理能力达到100 Nm3/(h·t)左右。分离尾气中CH4体积分数约在60%,针对分离尾气有必要进一步分离提纯,以提高CH4回收率。

2.2 甲烷提纯实验

不同吸附时间条件下的吸附压力对产品气和尾气CH4体积分数的影响呈现一致的变化趋势(图4)。

图4 不同吸附压力对产品气中CH4体积分数影响Fig.4 Effect of different adsorption pressures on CH4 concentration in product gas

随着吸附压力的增加,产品气中的CH4体积分数逐渐升高。在吸附压力100 kPa、原料气中CH4体积分数分别为50%、60%的条件下,产品气中的CH4体积分数最高分别达到93.5%、95.0%。当吸附压力增加至500 kPa时,在2个不同原料气的体积分数条件下,产品气中的CH4体积分数均在96%以上,具体实验结果见表2。原料气的体积分数为CO2/CH4=40%:60%时,吸附时间与吸附压力对吸附剂处理量的影响如图5所示。

表2 不同吸附条件下CH4提纯实验结果Table 2 Experimental results of CH4 purification under different adsorption conditions

图5 原料气体积分数为CO2/CH4=40%∶60%时不同工艺参数对处理量的影响Fig.5 The effect of different process parameters on the treatment capacity when the concentration of raw gas is CO2/CH4=40%/60%

吸附时长越长,吸附剂对混合气的分离处理能力越慢,压力越大则该趋势越明显。吸附压力越大,吸附剂对混合气的工作容量越大。当吸附压力500 kPa、吸附时间180 s时,处理量达到90.4 Nm3/(h·t);当吸附压力500 kPa、吸附时间90 s时,处理量可达104.0 Nm3/(h·t)。当原料气的体积分数为CO2/CH4=50%∶50%时,吸附时间与压力对吸附剂处理量的影响如图6所示。

图6 原料气体积分数为CO2/CH4=50%∶50%时不同工艺参数对处理量的影响Fig.6 The effect of different process parameters on the treatment capacity when the concentration of raw gas is CO2/CH4=50%∶50%

由图6中实验结果表明,吸附时间与吸附压力2个工艺参数对吸附量的影响趋势不受原料气浓度的影响。但受吸附剂对CO2与CH4的吸附量差异的影响,处理量整体低于原料气条件为CO2/CH4=40%∶60%时的处理量。当吸附压力500 kPa、吸附时间180 s时,处理量达到84.9 Nm3/(h·t);当吸附压力500 kPa、吸附时间90 s时,处理量可达87.1 Nm3/(h·t)。

2.3 CO2/CH4吸附分离及提纯回收率计算

在完成采用两级变压吸附分离试验后,通过连续性实验评价CO2/CH4分离效果及工艺连续稳定性,形成CO2/CH4变压吸附分离提纯工艺技术。CO2/CH4变压吸附分离提纯工艺流程如图7所示。

图7 CO2/CH4变压吸附分离提纯工艺流程Fig.7 CO2/CH4 pressure swing adsorption separation and purification process flow

CO2驱煤层气产出气经集输压缩后通过脱水除油和除尘净化,CH4经变压吸附分离提浓,脱碳尾气经压缩净化后变压吸附提浓,2 次变压吸附塔顶产品气混合作为最终产品气。考察CO2/CH4吸附分离、提纯回收率旨在提高系统工艺CH4回收率。不同吸附时间和压力条件下CH4回收率不同,根据CO2/CH4分离、CH4吸附提纯重复性放大及连续稳定性验证实验,优选分离效果好的吸附压力和时间条件并计算CO2/CH4分离、CH4吸附提纯两级系统工艺CH4回收率。针对CO2/CH4分离而选择CO2体积分数20%、CH4体积分数80%、吸附压力600 kPa、吸附时间180 s条件,CH4吸附提纯选择CO2体积分数50%、CH4体积分数50%、吸附压力500 kPa、吸附时间180 s条件,CO2/CH4分离尾气为CH4吸附提纯原料气,CO2/CH4分离产品气和CH4提纯产品气混配得最终提纯回收产品气,物料平衡见表3。其中,V为气体体积分数,%;B为气体流量,Nm3/h。

表3 CO2/CH4吸附分离提纯回收率计算Table 3 Calculation of CO2/CH4 adsorption separation and purification recovery rate

从表3可看出,在原料气CO2体积分数20%、CH4体积分数80%、进气量4.314 Nm3/h条件下,经一级CO2/CH4分离后产品气中CO2体积分数达到0.39%,CH4体积分数达99.61%,与CO2/CH4分离实验结果保持一致,CO2/CH4分离尾气中CO2体积分数达55.91%,CH4体积分数达44.09%。将其作为CH4分离提纯原料气,经二级CH4分离提纯后产品气中CO2体积分数达3.0%,CH4体积分数达97.0%,CH4提纯尾气中CO2体积分数达82.7%,CH4体积分数达17.3%。将一级CO2/CH4分离产品气和二级CH4分离提纯产品气进行混配得到最终混合产品气,其中CO2体积分数为0.79%,CH4体积分数为99.21%,产品气量为3.302 Nm3/h。针对7 Nm3/h变压吸附评价装置,在吸附剂装填量为46.473 kg的条件下,总体进气量为4.314 Nm3/h,即单位吸附剂处理量为92.828 Nm3/(h·t)。

CH4回收率采用R(CH4)表示,并按式(1)进行计算。

(1)

式中,mp(CH4)为甲烷在产品气中的气体浓度,%;mo(CH4)为甲烷在原料气中的气体浓度,%;Fp、Fo分别为产品气、原料气的气体流量,Nm3/h 。

通过计算可得整体CH4回收率为94.93%。

3 结 论

(1)从CO2/CH4分离、CH4吸附提纯中试实验结果可知,经过一级分离,CH4体积分数由80%提升至99.61%;一级分离尾气中含体积分数为44.09%的CH4,经过二级分离后其体积分数提升至97.0%;将2次变压吸附而得的富甲烷气进行混合,得到CO2、CH4体积分数分别为0.79%、99.21%的产品气;通过该方法净化CO2驱替煤层气,可基本消除驱替过程对煤层气浓度的影响。

(2)验证CO2驱煤层气中CO2脱除工艺,针对CO2体积分数在15%~20%的原料气,经2次变压吸附分离可将CO2体积分数降低至1%以下,整体CH4回收率达到94.93%。

(3)通过两级变压吸附提浓甲烷实验,形成产出气压缩、脱水除油除尘净化、两级变压吸附CO2/CH4分离提纯集成工艺,由此验证变压吸附净化提纯CO2驱替煤层气具有可行性。