铅铋回路自然循环瞬态特性与腐蚀沉积研究

2024-01-08李辉谢宛均朱玉琦吴浩吕海财刘芳牛风雷

李辉, 谢宛均, 朱玉琦, 吴浩, 吕海财, 刘芳, 牛风雷

(华北电力大学 核科学与工程学院, 北京 102206)

液态铅铋由于其诸多优异的物理化学性能,成为铅基快堆冷却剂和加速器驱动次临界系统散裂靶的首选材料之一。铅基快堆在未来分布式供电、船舶与航空等领域具有较大优势,适合能源供给小型化和移动化。当反应堆失去主泵等能动部件时,自然循环可以导出热量防止事故恶化。Ma等[1]基于TALL实验台架开展了瞬态启动、功率阶跃等实验研究,Borgohain等[2-3]基于KTL台架,Coccoluto[4]基于NACIE台架,Li等[5]基于KYLIN-II台架,Agostini[6]基于CHEOPE装置上,分别开展了典型瞬态工况和稳态工况的实验研究。目前针对铅或铅铋开展自然循环模拟研究的分析程序是基于水等介质开发的,而水与铅铋的物理化学性质有很大不同,因此其适用性还需要充分研究论证。

在铅或铅铋为冷却剂的自然循环回路中,铅铋腐蚀问题不容忽视。结构材料中的多种元素(铁、铬、镍等)都能够溶解在铅铋合金中,而且溶解速率与温度呈正相关,若不及时干预会导致严重后果。腐蚀速率受温度、氧浓度、流速、材料的表面成分以及杂质等多种因素的综合影响[7]。Schroer[8]、Kurata等[9]研究了马氏体钢和奥氏体不锈钢在LBE中的氧化行为,发现2种钢材均可形成3层氧化膜,最外层为多孔Fe3O4层,其下面为致密的Fe-Cr尖晶石层,以及最内部的内氧化层(IOZ)。Tsisar[10]、Kurata等[11-12]发现,在奥氏体钢和马氏体钢中分别添加适量的铝和硅元素可降低材料的腐蚀速率。文献[13-15]研究了温度对马氏体和奥氏体钢材的耐腐蚀性能的影响,发现温度的变化会导致腐蚀机制的改变,铅基快堆温度建议控制在400~450 ℃以增加钢材的稳定性。文献[16-18]研究了腐蚀时间对钢材的影响,发现铁素体钢氧化膜厚度在开始时急剧增加,随着时间的增加,氧化膜生长缓慢,腐蚀1 000 h后T91表面氧化膜生长到14 μm。

为研究铅基快堆自然循环热工水力特性,本文采用离散求解控制方程的方法开发出适合铅铋实验回路的自然循环程序,并将其运用到铅铋回路内腐蚀沉积研究,建立回路腐蚀沉积数学模型,对回路运行的腐蚀结果进行预测。

1 自然循环与腐蚀沉积数学模型

本文建立了实验回路的瞬态自然循环数学模型以及稳态自然循环下的回路腐蚀沉积模型,用于求解自然循环状态下回路腐蚀沉积分布,保障回路的安全运行。

1.1 铅铋实验回路

铅铋实验回路(universal lead(Pb) bismuth(Bi) eutectic advanced test loop,UPBEAT)主要用于开展氧控实验、材料腐蚀实验和热工水力实验。回路主要包括主加热器、膨胀箱、固态氧控旁路、空气型换热器、电磁流量计等关键设备,管路材料均为316L型不锈钢,所有管路外均有电伴热带缠绕,并且用保温棉包裹。实验开始前,对熔化罐进行加热使铅铋熔化,同时开启主加热器和管路中电加热带对管路进行预热,使其达到铅铋熔点之上。再向熔化罐注入氩气,开启其与管路连接的电动阀,将熔化罐中的铅铋注入到回路中,当膨胀箱中液位到达指定位置时,关闭主回路与熔化罐的电动阀,注入结束。若处于强迫循环,电磁泵驱动铅铋流体进行循环。回路中设有压力传感器和温度测点以监测回路运行情况,如图1所示。

注:1.加热器,2.电动阀,3.膨胀箱,4.95%氩气+5%氢气,5.废气,6.氧传感器,7.氧化铅颗粒,8.换热器,9.流量计,10.熔化罐,T为测温点,P为测压力点。图1 铅铋回路简图Fig.1 LBE loop sketch

1.2 自然循环数学模型

本文用于求解一维瞬态自然循环流量与温度场分布,热段主要包括加热器、膨胀箱以及连接管路,冷段主要设备为空气型换热器,取铅铋流向为逆时针流动。模型假设为:

1)流体为不可压缩流体;

2)流体温度仅考虑沿轴向变化,忽略径向导热,将回路简化为一维模型,考虑管道与流体轴向导热;

3)满足Boussinesq假设,忽略粘性耗散,除了体积力项,其他项中密度均为常数。

1.2.1 控制体方程

1)动量与能量方程。

铅铋回路内的自然循环满足动量方程,将闭合环路划分为壁面和流体节点长度相等的控制体。流体和壁面控制体满足动量和能量方程为:

(1)

(2)

(3)

式中:ρ为铅铋密度,kg/m3;u为铅铋流速,m/s;p为铅铋静压,Pa;f为摩擦系数;T为铅铋温度,K;α为热扩散系数,m2/s;L为控制体长度;q为热流密度,W/m2;Cp为铅铋比定压热容,J/kg·K;Vf为控制体体积,m3;hi为铅铋对流换热系数,W/(m2·℃);Tw为壁面温度,K;ρ0为参考密度,kg/m3;αw为壁面热扩散系数;Ti为铅铋温度,K;Do和Di分别为管道外径和内径,m;ho,i为外壁面对流换热系数;ρw为壁面密度;Cp,w为壁面比定压热容。

2)控制体方程的离散。

为求解瞬态自然循环流量和温度场分布,提高控制方程的求解精度,本文分别对控制体动量方程、能量方程以及壁面导热方程(偏微分方程)进行离散。

基于Borgohain的研究[2],采用时间隐式法对动量方程进行离散,再利用数学方法整理,分别得到:

(4)

(5)

式中:Wn+1为n+1时刻的铅铋质量流量,kg/s;对第i个控制体能量方程离散结果为:

(6)

整理式(6)可得:

(7)

同理,对壁面导热偏微分进行显式离散:

(8)

整理式(8)得:

(9)

式(7)与(9)对于时间步长的选取做出了限制,在空间步长确定后,且当计算的时间步长不同时,取较小值作为迭代的时间步长。

1.2.2 铅铋流体准则数与阻力系数求解

对于管内流动换热,努塞尔数采用圆管内流动换热经验关系式求解:

(10)

式中Pe为无量纲,Pe=uD/α。

管道内摩擦阻力系数fi采用:

(11)

局部阻力系数ki采用:

(12)

1.2.3 控制体划分与求解方法

本文回路为平行四边形结构,倾斜段设计目的在于完全回收铅铋,针对实验回路进行建模和控制体划分,划分结果如图2所示。

图2 UPBEAT回路控制体划分Fig.2 Control body division of UPBEAT loop

本文铅铋自然循环动量方程与能量方程均是非线性偏微分方程,属于耦合关系。考虑到在自然循环的建立过程中铅铋流体的物理性质变化不大,图3为程序具体求解流程:首先对能量方程进行求解,获得自然循环建立过程中的温度场。然后利用回路中的温度场进行求解动量方程,获得铅铋自然循环的流量,进行循环迭代直到满足收敛条件,达到稳态自然循环。

图3 铅铋实验回路程序求解流程Fig.3 Program solving of UPBEAT

1.3 腐蚀沉积模型建立

流体在系统中的流动传质满足对流-扩散方程:

(13)

为简化方程,引入以下假设:

1)回路中的传质过程为稳态,流体的物性和主流速度在轴向上保持恒定;

2)管道内的湍流充分发展;

3)流体的扩散系数远小于运动粘度;

4)壁面光滑,腐蚀沉积不会影响流体的运动状态;

5)不考虑化学反应引起的传质行为;

6)考虑对流行为发生在回路轴向,径向主要为扩散行为,并且扩散主要发生在靠近壁面的扩散边界层内。

基于以上假设,对流-扩散方程简化为:

(14)

(15)

代入傅里叶级数,将壁面处Fe浓度转化为:

(16)

式(16)整理简化为:

(17)

求解方程(17):

(18)

运用Fick第一定律,求出壁面处传质速率:

(19)

由于实验台架是闭合回路,在稳态自然循环状态下回路中总的腐蚀沉积代数和为0,对整个回路进行积分,满足:

(20)

将式(19)代入式(20)得:

(21)

2 自然循环瞬态特性与腐蚀沉积结果分析

2.1 铅铋实验回路自然循环特性

本文主要开展铅铋实验回路瞬态自然循环分析,主要包括瞬态启动、功率阶跃时UPBEAT回路的瞬态热工水力行为以及不同参数对其自然循环能力的影响,为后续开展实验分析提供参考。

2.1.1 瞬态启动与功率阶跃

铅铋实验回路自然循环的瞬态启动初始状态为等温、零功率、静止状态。

图4为在6 kW加热功率,350 ℃初始温度时加热器出口与换热器出口的温度变化与温差变化。在瞬态自然循环的初始时刻,加热器输入的热量导致加热器的出口温度瞬间上升。同样,换热器的开启导致换热器处的壁面温度突然下降,流体在加热器出口的温度瞬间下降。随后,加热器的温度先下降后上升逐步达到稳定,而换热器的出口由于能量的输入流体温度逐渐增加也逐步达到稳态,二者基本同时达到稳态,达到稳态时加热器出口温度增加了约99 ℃。图5(b)中,温度差在初始阶段陡降,随后先增加后减小至稳定状态,最大温度差约159 ℃,稳态温度差为86 ℃,约为最大温度差的1/2。

图4 Q=6 kW, Tin=350 ℃时加热器出口与换热器出口的温度变化与温差变化Fig.4 Temperature change and temperature difference between heater outlet and heat exchanger outlet at Q=6 kW, Tin=350 ℃

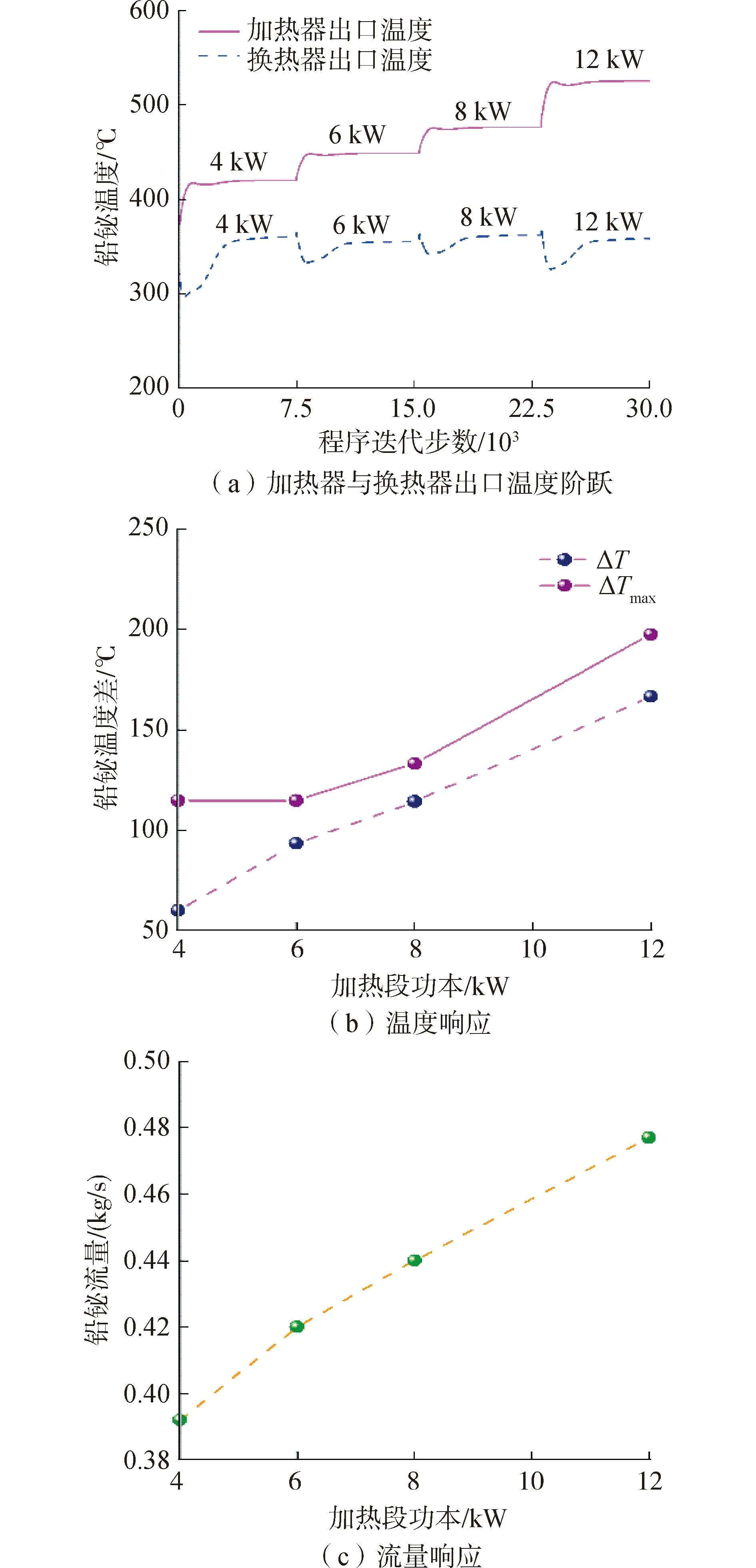

图5 Q=4 kW、6 kW、8 kW、12 kW,Tin=350 ℃时温度响应与流量响应Fig.5 Temperature response and flow response at Q=4 kW,6 kW,8 kW,12 kW,Tin=350 ℃

在瞬态启动达到稳定的自然循环状态时不断改变输入功率,回路自然循环流量与温度场也会发生变化,4、6、8、12 kW下的瞬态响应特性研究结果如图5所示。

图5(a)为在不同功率下的加热器和换热器温度场变化。随着功率的增加,温度变化趋势一致。但在功率阶跃的过程中,换热器的出口稳态温度变化较小,原因是膨胀箱内存在大量的液态铅铋,流体在此处均匀搅浑。随着加热功率增加,结果与Borgohain[2]研究结果相似。图5(b)可以明显观察到加热器出口与换热器出口之间达到稳态的温度差,瞬态过程最大温度差逐渐增加。温度差的增加导致自然循环的驱动力上升,进而引起流量的增加,相较于加热段功率Q为4 kW时,6、8与12 kW流量增加幅度约2.8%、4.8%、8.4%。

2.1.2 初始入口温度对自然循环的影响

不同的初始入口温度对自然循环瞬态启动也会产生影响,本文模拟了实验回路在Q为4 kW、铅铋入口温度Tin分别为300、350、400、450 ℃时的瞬态启动过程。发现随着入口温度的增加,加热器和换热器的出口温度明显有提高的趋势,相对于入口温度分别升高了24.3%、20%、16.5%、14.2%,加热器与换热器出口温度变化率逐渐减小。

图6(b)中,加热器与换热器出口达到稳态时的温度差和瞬态过程中的最大温差均会随入口温度的增加而增加,从而引起回路自然循环流量的增加。相较于Tin为300 ℃,Tin为350、400、450 ℃时流量增加幅度分别约为6.2%、12.2%、17.8%,见图6(c)。由此可见,入口温度对于建立自然循环的影响不可忽视。

图6 Q=4 kW,Tin=300 ℃、350 ℃、400 ℃、450 ℃时温度响应与流量响应Fig.6 Temperature response and flow response at Q=4 kW,Tin=300 ℃,350 ℃,400 ℃,450 ℃

2.2 铅铋实验回路腐蚀沉积

为了研究铅铋实验回路自然循环运行时的腐蚀沉积特性,本文采用加热功率为8 kW、入口温度为350 ℃时建立稳态自然循环的热工水力参数开展研究。本文主要研究氧浓度为0、1×10-8与1×10-7时的回路腐蚀沉积特性,Fe在3种不同氧浓度下的回路分布如图7所示。

图7 回路Fe分布Fig.7 Fe distribution in UPBEAT loop

自然循环下的流动参数为:

γ=λρV2/2μ

(22)

式中:γ为剪切速率;λ阻力系数,采用λ=0.184Re-0.2计算;Re约为10 641,求得λ为0.028 8,则γ为232.26。回路总长L为9.7 m,扩散系数取值范围为:

1×10-10m2/s≤D≤1×10-8m2/s

(23)

在本文中取D=1×10-9m2/s。图8为回路中腐蚀沉积分布示意图,其中正值代表溶解腐蚀,负值代表沉积,正值越大表示回路被铅铋流体溶穿的可能性越高,负值越大表示管路中由于沉积导致堵塞的风险越大。实际运行中管路不可避免地会出现溶解/沉积腐蚀的情况,因此要把溶解/沉积降低到一定范围之内。

图8 腐蚀沉积速率分布Fig.8 Corrosion precipitation rate

图8(a)为回路中无氧状态下的溶解/沉积分布,Fe在温度较高时往往会出现溶解腐蚀。这是由于此时壁面Fe浓度高于主流浓度,在浓度梯度的作用下壁面处Fe向主流中迁移,液态铅铋内Fe浓度提高。随着主流进入温度较低的区域,温度的降低使得Fe在液态铅铋中的溶解度逐渐下降,液态铅铋中的Fe向壁面迁移导致沉积;无氧状态时回路发生溶解腐蚀最严重的区域处于加热器的出口位置,可达150 μm/a,这是回路运行不能接受的;沉积产生的最大位置位于换热器内部,可达78.6 μm/a,对于长时间运行的回路会导致管路的堵塞。因此,更换溶解/沉积最大位置处的管路可以降低管路被溶穿或者堵塞的风险,但不是长久之计。

图8(b)为回路中无氧与氧控状态下溶解/沉积分布,回路中氧控状态下的溶解腐蚀/沉积与无氧状态下的分布基本一致。但是,氧控状态下的溶解腐蚀/沉积远小于无氧状态下的腐蚀速率,其中当回路中氧浓度为1×10-8时回路最大溶解腐蚀速率仅为0.15 μm/a,最大沉积速率为0.08 μm/a;而当回路氧浓度为1×10-7时回路的最大溶解速率为0.007 μm/a,最大沉积速率为0.003 6 μm/a。在氧控状态下回路中的溶解/沉积速率非常小,回路运行或反应堆运行时是可以接受的。因此,在铅铋回路引入氧控是一种抑制回路腐蚀提升运行安全性的有效手段。

本文对不同加热功率时自然循环状态下的腐蚀沉积速率开展讨论,分别开展了Q为6、8及12 kW下的稳态自然循环腐蚀沉积计算。

图9(a)为无氧情况下、不同加热功率时的回路腐蚀沉积分布。计算结果表明,在6、8及12 kW加热功率下,回路最大溶解速率分别为96.5、150、422 μm/a。可见,加热功率的提高直接导致了溶解腐蚀速率的增加;最大沉积速率随功率变化和溶解速率变化一致,分别为54.9、78.6、255.6 μm/a。

图9 不同自然循环功率与氧浓度时回路腐蚀沉积速率分布Fig.9 Distribution of circuit corrosion precipitation rate at different natural circulation power and oxygen concentration

图9(b)是引入氧控回路的腐蚀沉淀速率,其腐蚀沉积分布与无氧时基本相同。但腐蚀沉积速率远小于无氧状态。在氧气浓度为1×10-8,最大加热功率为12 kW时,最高腐蚀/沉积速率分别为1.85和0.89 μm/a。由于真实运行环境的复杂程度更高,腐蚀会比计算结果更加严重,因此在以铅铋流体为冷却剂的反应器或实验回路中,必须考虑其腐蚀问题,否则会对回路造成严重的破坏。

3 结论

1)瞬态启动时回路温度波动较大,稳态温度差约为瞬态过程中最大温度差的一半;功率阶跃与入口温度增加均会导致自然循环流量的增加,且入口温度增加使得加热器与换热器出口温度变化率逐渐减小。

2)开展了铅铋回路溶解与沉积模拟研究,建立的溶解腐蚀模型揭示了回路氧浓度、回路热功率等对回路腐蚀沉积分布的影响规律,为铅铋回路安全稳定运行提供参考。

3)在引入氧控后(c0=1×10-8),最大腐蚀速率减小至0.15 μm/a,最大沉积速率0.08 μm/a;加热功率的提高会导致回路腐蚀沉积速率均增加,在无氧和氧控状态下结果一致。因此,为运行安全和稳定,在铅基回路或铅基反应堆运行时温度不宜过高。