钛酸锶钡纤维阵列薄膜电容器的构建及其性能

2024-01-08韩贞宇,郝瑞,何宜珂,刘贵山

韩 贞 宇, 郝 瑞, 何 宜 珂, 刘 贵 山

( 1.大连工业大学 纺织与材料工程学院, 辽宁 大连 116034;2.大连工业大学 辽宁省高校新材料与材料改性重点实验室, 辽宁 大连 116034 )

0 引 言

目前已知的铁电高聚物薄膜具有较高的介电损耗,其环境耐受度较低,不适于极端环境(高温、低温)下使用[1]。铁电陶瓷材料具有高介电常数、工作温度区间宽等特点。陶瓷纤维不同于传统的陶瓷烧结体,在薄膜电容器方面有着很大的潜力。

钛酸钡(BTO)是钙钛矿型铁电陶瓷材料,常温下介电常数约2 000、可调性高[2],被广泛应用于电容器、热敏电阻和新型非易失性存储器等[3]。钛酸锶钡(BST)既保持了与BTO晶体类似的钙钛矿结构,又兼顾BTO的高介电性与钛酸锶(ST)的低损耗性的特点。

静电纺丝工艺可以制备连续的纳米纤维,具有装置简单、成本低廉、工艺可控等优点。2016年,Maensiri等[4]第一次成功地采用静电纺丝法制备了直径160~200 nm的BST纳米纤维。Pan等[5]利用BST纳米纤维大长径比的特性,用于表面改性提高了复合材料的储能密度。Xia等[6]发现BST纳米纤维在室温下具有高湿度敏感性和快速恢复特性。Kurniawan等[7]通过定向收集静电纺丝BaTiO3和控制工艺条件将薄膜的压电性能大幅提高。

目前利用静电纺丝法制备的BST纤维阵列构建薄膜电容器尚未见报道。本研究使用反应复合法和混合复合法制备BST纤维阵列,构建薄膜电容器,测试纤维阵列的介电性能。从纤维阵列微观结构、形貌和有序性分析两种方法制备的纤维阵列介电性能的差异。

1 实 验

1.1 主要原料

乙醇,AR,天津市富宇精细化工有限公司;乙酸,AR,天津市科密欧化学试剂有限公司;乙酸锶、乙酸钡、聚乙烯吡咯烷酮,AR,上海麦克林生化科技股份有限公司;钛酸四丁酯,AR,天津市大茂化学试剂厂。

1.2 样品制备

1.2.1 反应复合法

向烧杯中加入乙醇30 mL、乙酸20 mL、钛酸四丁酯13.6 g,搅拌1 h得到澄清的溶液。向溶液中加入乙酸锶3.43 g、乙酸钡6.13 g和适量去离子水搅拌,完全溶解后得到前驱体溶胶,加入PVP 3 g,搅拌1.5 h得到纺丝液进行静电纺丝,采用滚筒接收复合纤维阵列,经过900 ℃煅烧得到无机纤维阵列。将复合纤维阵列和无机纤维阵列作为介质材料,利用镀银氧化锆陶瓷片作为上下电极构建薄膜电容器。

1.2.2 混合复合法

按照“1.2.1”工艺制备前驱体溶胶,经搅拌老化形成凝胶,再经过干燥、煅烧和球磨处理得到BST粉体。向烧杯中加入乙醇30 mL、乙酸20 mL、BST粉体10 g、PVP 3 g,搅拌1.5 h得到纺丝液进行静电纺丝,采用滚筒接收复合纤维阵列,经过900 ℃煅烧得到无机纤维阵列。构建薄膜电容器。

1.3 性能表征

利用X射线衍射仪(XRD-7000S)分析材料的物相组成。利用综合热分析仪(HCT-4)进行热重-差热分析,并利用红外光谱仪(Spectrum two)进行化学组成分析。利用场发射扫描电子显微镜(JSM-7800F)观察纤维阵列的微观形貌。利用自动元件分析仪(TH2829C)测试纤维阵列薄膜电容器的电容(Cp)、损耗因子(D),纤维阵列的介电常数和损耗角(δ)正切值如式(1)、(2)所示。

(1)

tanδ=D

(2)

式中:Cp为薄膜电容器电容,pF;d为电容器介质厚度,cm;S为两电极正对面面积,cm2。

2 结果与讨论

2.1 纤维阵列制备工艺及结构

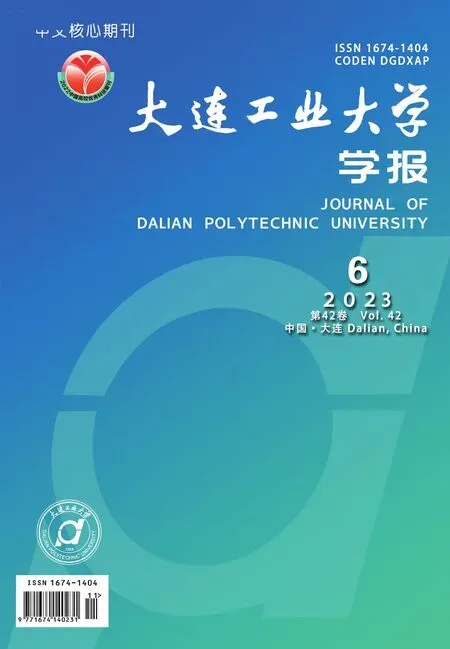

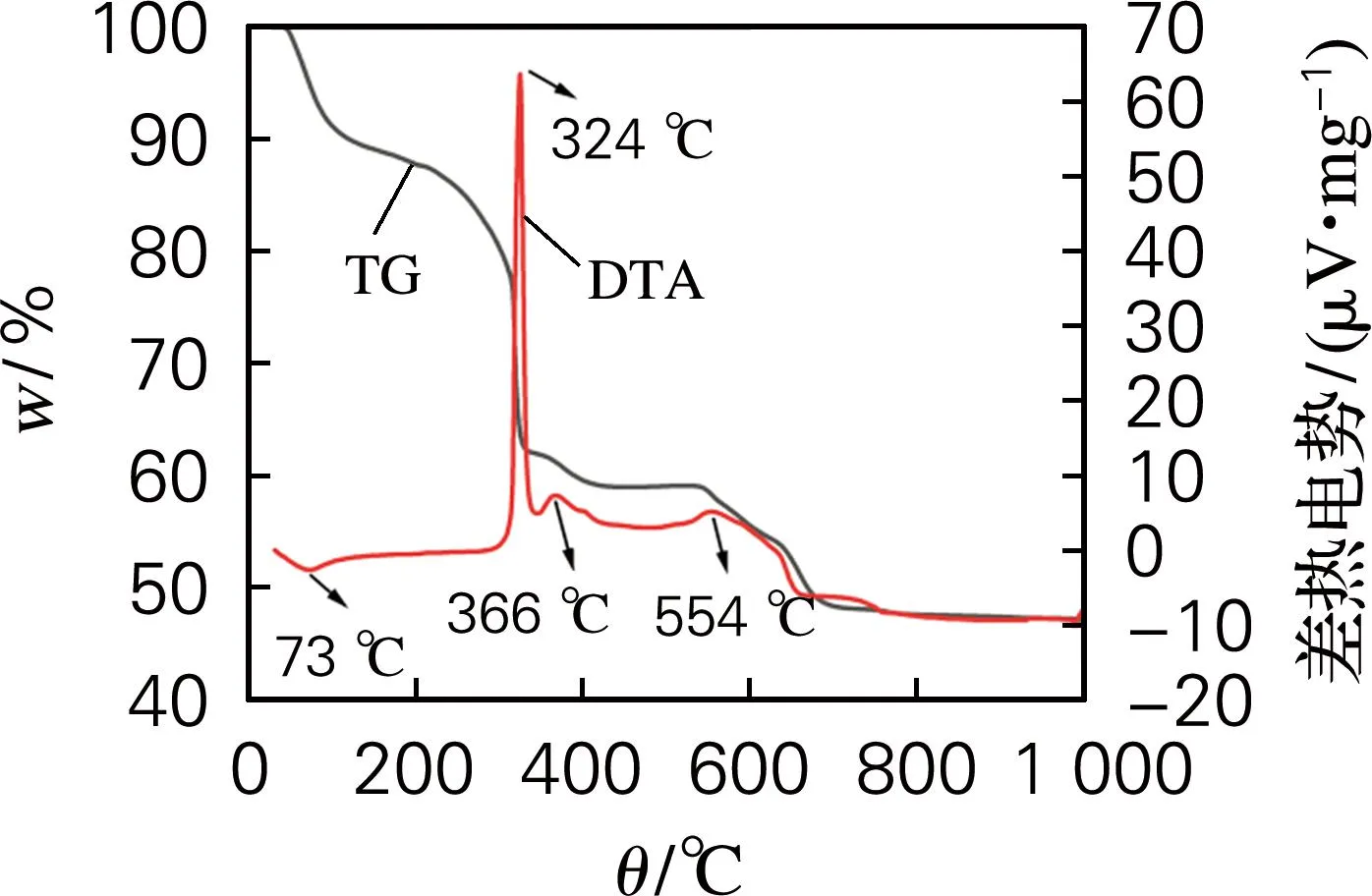

由复合纤维阵列TG-DTA曲线(图1)可知,在73 ℃有一个明显的吸热峰,为乙醇、乙酸、水的挥发。反应复合法的复合纤维阵列失重为10.58%,混合复合法的复合纤维阵列失重为5.06%,说明反应复合法中有机物占比高。反应复合法的复合纤维阵列在554 ℃处存在一个放热峰,为钛酸四丁酯分解并与Sr2+、Ba2+反应生成BST晶体,并产生10.92%的失重。混合复合法因纺丝前驱体中直接加入的是BST颗粒,故在此温度下不再发生BST的合成反应。反应复合法的总失重率为52.86%,混合复合法总失重率为31.24%,说明混合复合法的无机纤维阵列产率高,这从两种纤维阵列制备方法的红外光谱(图2)中的545 cm-1位置的Ti—O伸缩振动峰的强弱也得到证明。根据本课题组王保轩[8]的研究成果可知,最佳煅烧温度为900 ℃,此时晶体生长为最佳。

(a) 反应复合法

(a) 反应复合法

由纤维阵列的SEM图(图3)分析可知,通过静电纺丝制备出了高取向度的复合纤维阵列,经900 ℃煅烧后得到无机纤维阵列。反应复合法的无机纤维阵列(图3(b))保持了复合纤维阵列(图3(a))的有序性。混合复合法的无机纤维阵列(图3(d))保持了复合纤维阵列(图3(c))的分布趋势,BST晶体颗粒堆积更密集,但纤维状形态变差,说明混合复合法制备的纤维是通过纺丝液中的黏结剂PVP的物理黏结形成了纤维阵列形态,在煅烧过程中,随着黏结剂的分解挥发,颗粒连接变得松散,有序性变差。反应复合法的无机纤维阵列是通过化合形成的纤维形态,结合力更强,形成了有序的纤维阵列结构。

图3 纤维阵列的SEM图

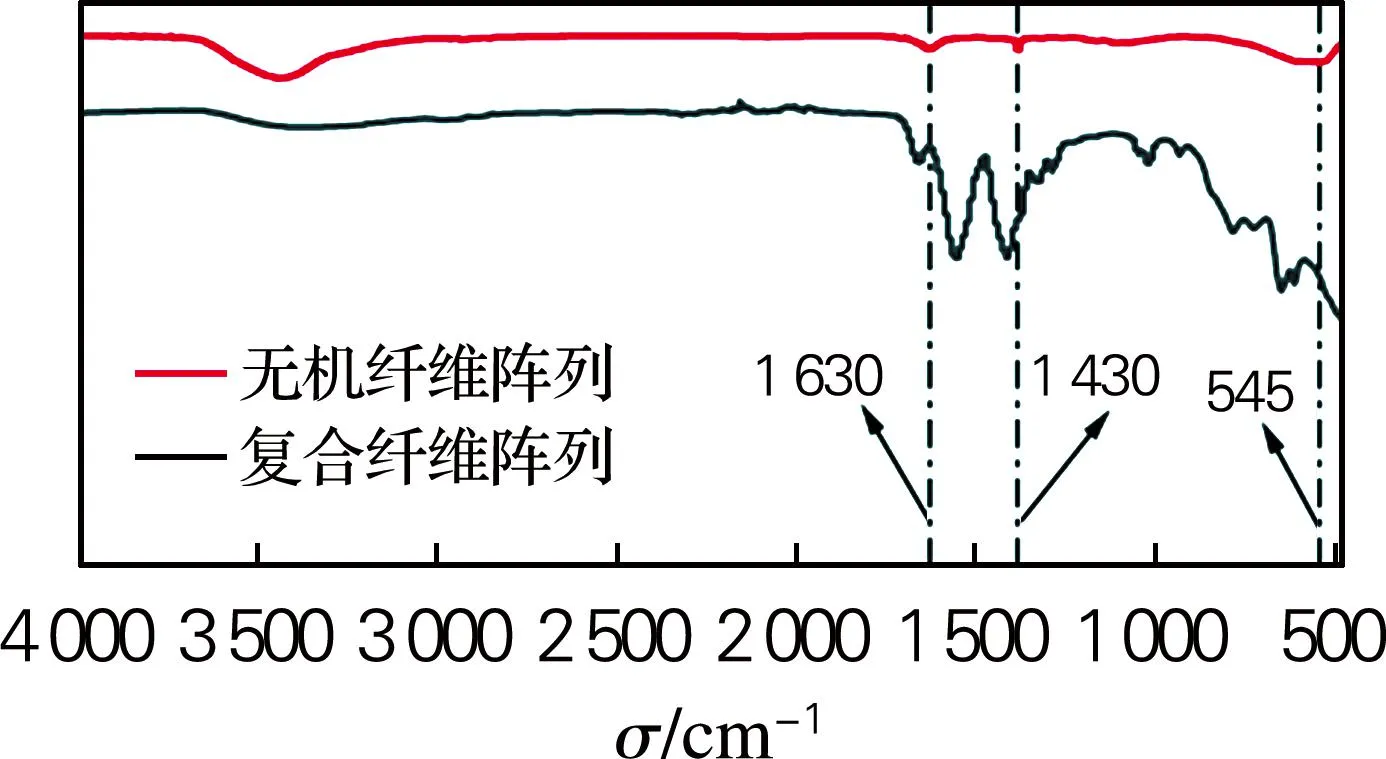

由纤维阵列的XRD谱图(图4)可见,两种方法制备的无机纤维阵列产生了7个衍射峰,2θ分别为22.3°、31.9°、39.3°、45.7°、51.5°、56.8°和66.7°,对应(100)、(110)、(111)、(200)、(210)、(211)和(220)晶面,与BST标准卡片(PDF#890274)峰的位置对应,说明两种方法都可制备出较纯净的无机纤维阵列,但混合复合法的无机纤维阵列的衍射峰强度更强、结晶度更高。

图4 纤维阵列的XRD谱图

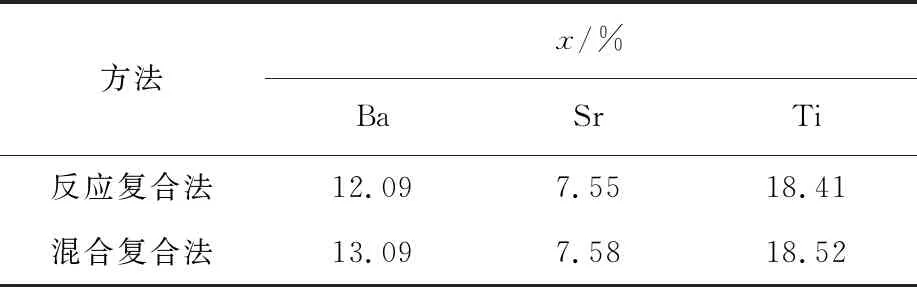

EDS能谱分析见表1。两种制备方法制得的无机纤维阵列Ba和Sr的原子比非常接近6∶4。考虑仪器误差的影响,可以认为Ba与Sr的原子比为6∶4,即为Ba0.6Sr0.4TiO3无机纤维阵列。

表1 无机纤维阵列中各元素占比

2.2 介电性能分析

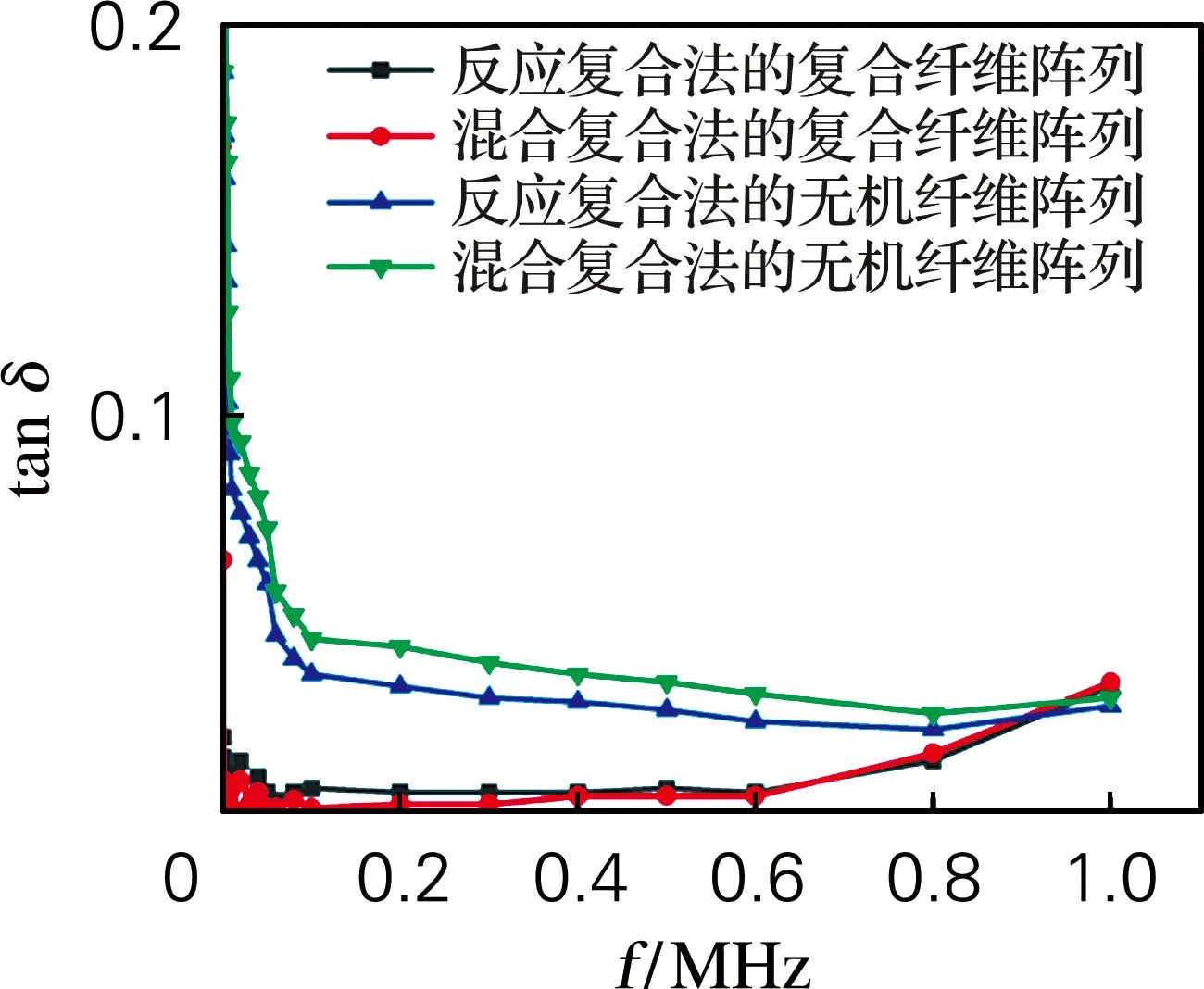

由纤维阵列介电常数频谱(图5)可知,两种方法制备的复合纤维阵列经900 ℃煅烧后得到的无机纤维阵列介电常数明显提高。由纤维阵列介电损耗频谱(图6)可知,在低频下无机纤维阵列的介电损耗高于复合纤维阵列,在电场频率达到1 MHz时,其介电损耗低于复合纤维阵列。混合复合法制备的无机纤维阵列的介电常数和介电损耗都相对较大,这是由于混合复合法制备的纤维阵列中BST结晶度较高,贡献了更高的介电常数,但纤维阵列有序性变差,介电损耗加大。

图5 纤维阵列的介电常数

图6 纤维阵列的介电损耗

3 结 论

经900 ℃煅烧,采用反应复合法和混合复合法制备BST无机纤维阵列,无机纤维阵列的介电常数远高于复合纤维阵列,最大可提高388%,介电损耗在电场频率接近1 MHz低于复合纤维阵列。反应复合法可制备出高有序性的BST无机纤维阵列,而混合复合法所制备的BST无机纤维阵列结晶度高、产率大,但有序性变差,纤维阵列排列松散,其介电常数提高了15%,介电损耗也因纤维有序性变差而增大。通过工艺因素的调控,制备高结晶度、高有序性的BST无机纤维阵列可有效提高介电性能。