定向长钻孔在综放工作面采空区瓦斯抽采中的应用

2024-01-07柴金军

柴金军

(汾西矿业集团贺西煤矿,山西 柳林 033300)

0 引言

瓦斯是影响井下采掘工作安全开采的不利因素之一,瓦斯抽采是治理瓦斯突出、减少瓦斯涌出的主要措施[1-2]。普通的回转钻机施工的瓦斯抽采钻孔具有钻孔轨迹不清晰、钻孔钻进距离短以及自动化程度低等问题,为实现瓦斯高效治理并解决瓦斯抽采空白带问题,布置的钻孔间距往往减少,即通过增加钻孔数量密度钻机性能低、钻孔轨迹不详以及覆盖范围小等问题。定向长钻孔采用先进的钻机设备、轨迹测量系统等,可确保钻孔按照预先设计的轨迹钻进,在防治水、地质探测及瓦斯治理中均有较好应用[3-5]。文中就以23101 综放工作面采空区瓦斯治理为工程背景,对定向长钻孔应用情况进行分析,以期为其他矿井类似情况瓦斯治理工作开展提供经验借鉴。

1 工程概况

山西某矿23101(全文简称23101)综放工作面设计倾向、走向长度分别为870 m、180 m,设计采放比为1.00∶1.62,采面回采的3-1 号煤层赋存稳定,原始瓦斯含量为7.82 m3/t。3-1 号煤层为矿井主采煤层之一,具有赋存稳定、发热量高以及开采经济效益显著等优点。3-1 号煤层倾角0°~10°,顶底板岩性以粉砂岩、炭质泥岩、砂质泥岩以及泥岩为主。23101 综放工作面采用一进一回的U 型通风方式,设计供风量为2 950 m3/min,采面回采期间瓦斯涌出量最大为35 m3/min,其中采空区瓦斯涌出量达到19 m3/min,虽然采用采空区埋管抽采瓦斯,但是瓦斯涌出量仍较大。分析主要是由于采面漏风量大导致,为此提出在采面后方悬挂废弃风筒布、端头悬空顶板爆破弱化等方式减少漏风量基础上,增加定向长钻孔实现采空区顶板裂隙瓦斯抽采,从而达降低采空区瓦斯涌出量,避免回风上隅角、回风巷等位置出现瓦斯超限。

2 定向长钻孔瓦斯抽采应用

2.1 定向长钻孔布置层位

采用定向长钻孔抽采采空区顶板裂隙瓦斯时,首先应确定钻孔布置层位,为此提出综合采用理论计算、数值模拟技术确定采空区顶板垮落带、裂隙带及弯曲下沉带高度,并结合现场实际情况合理确定定向长钻孔层位、与回风巷水平间距。

2.1.1 理论计算

煤炭回采顶板垮落形成的冒落带、裂隙带高度与煤层倾角、覆岩岩性及顶板管理方式等有关,具体冒落带、裂隙带可通过下属公式计算确定[6-7]:

式中:Hm、Hl分别为冒落带、裂隙带发育高度,m;M 为煤层开采高度,取值6.0 m。

将开采高度6 m 带入到式(1)、式(2)中分别计算得到Hm=23.2~32.76 m、Hl=60.96~74.94 m。

2.1.2 数值模拟确定

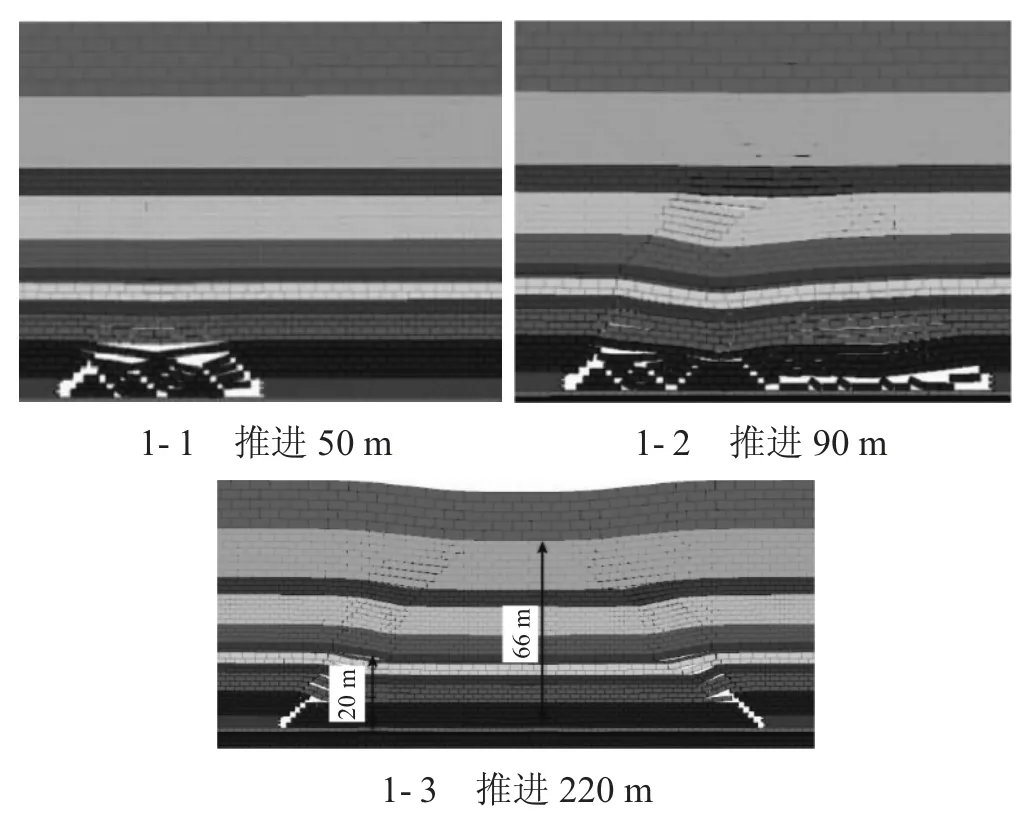

采用UDEC 软件依据23101 综放工作面现场条件构建仿真模型,对回采后顶板覆岩跨落情况进行分析,具体不同推进距离下顶板覆岩垮落形态变化情况见图1 所示。

图1 覆岩垮落形态变化

23101 综放工作面回采后,直接顶由于强度较低出现一定程度的弯曲变形,当回采推进距离超过30 m时,直接顶出现部分垮落,最大垮落高度达到2 m;当采面推进50 m 时,直接顶已完全垮落,基本顶出现回转失稳,此时采面出现初次来压,具体见图1-1 所示,此时顶板冒落带高度约为20 m、裂隙带发育高度约为45 m;当采面推进至65 m 时,基本顶在覆岩应力及自身重力等作用下出现大量裂隙,液压支架出现下沉、阻力增大、煤壁出现一定程度片帮、底板有底鼓情况,采面出现第一次周期来压,周期来压步距在15 m左右,此时顶板冒落带高度约为20 m、裂隙带发育高度则增加至60 m;当采面推进至90 m 时,顶板关键层开始出现破断,关键层之上岩体出现一定程度的弯曲下沉并伴随产生少量裂隙,具体见图1-2 所示,此时顶板冒落带高度约为20 m、裂隙带发育高度则增加至63 m;当采面回采超过220 m 后,覆岩顶板垮落、弯曲变形充分,冒落带、裂隙带及弯曲下沉带高度稳定,具体见图1-3 所示,此时冒落带、裂隙带发育高度分别为20 m、66 m。从模拟结果看出,在开采初期由于顶板垮落不充分,冒落带与裂隙带发育高度随开采距离增加而增大,当出现初次来压后冒落带高度基本稳定、后续不再增加,而裂隙带高度随着覆岩变形呈现不断增加趋势;采面推进超过220 m 后,覆岩移动基本平稳,裂隙带发育高度基本不再增加,最终稳定到66 m。

结合理论计算机数值模拟结果,判断23101 综放工作面回采后覆岩垮落带与裂隙带边界约为20 m、弯曲下沉带与裂隙带边界约为66 m。

2.2 定向长钻孔应用

施工的高位定向钻孔层位应布置在裂隙带中,充分利用裂隙带裂隙发育、裂隙瓦斯浓度高优点,拦截采空区瓦斯。为便于高位钻孔施工并避免钻孔塌孔问题,布置的高位钻孔应尽量靠近裂隙带上边界,但是裂隙带上边界存在部分裂隙闭合问题,会弱化瓦斯抽采效果。综合覆岩裂隙带发育高度以及覆岩岩性,最终确定将裂隙带层位布置在距离3-1 号煤层40~60 m 位置,高位钻孔与回风巷间水平间距控制在15~48 m。

由于采空区瓦斯涌出量大,为有效拦截采空区瓦斯涌出,现场共计布置5 个高位定向钻孔,具体布置见图2 所示。为避免钻孔钻进对回采影响,在采区回风大巷靠近23101 回风巷20 m 位置布置宽、深、高分别为6 m、3 m、5 m 的钻场,钻场采用锚网索支护方式,顶板及钻场两帮均铺设金属网,在钻孔施工位置则仅通过锚杆支护;同时由于钻场跨度大,采用单体+工字钢强化顶板支护。

图2 定向长钻孔布置示意图

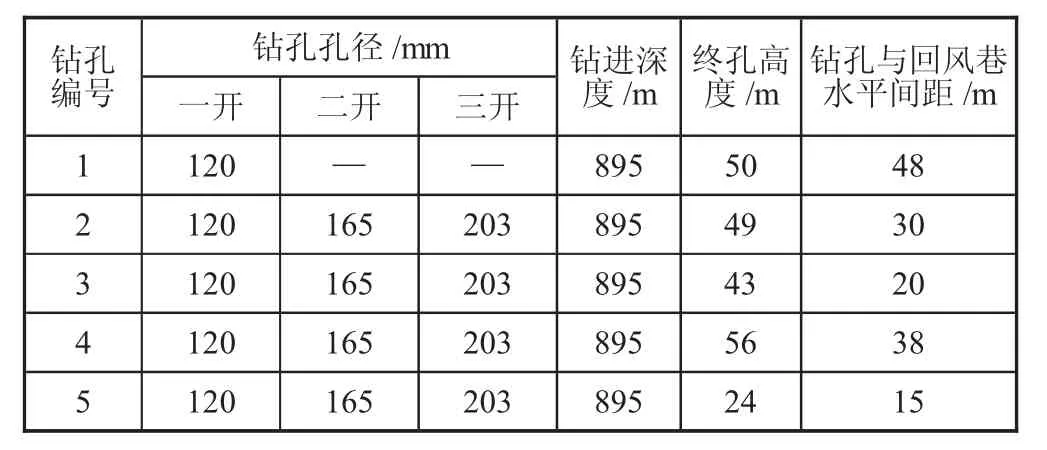

在钻场内布置5 个高位定向长钻孔,钻孔采用ZYWL-6000DS 钻机,高位定向长钻孔设计为三开结构,一开孔径120 mm、二开孔径165 mm、三开孔径203 mm。具体施工的各高位定向长钻孔结构为:1 号高位定向长钻孔一开120 mm、钻孔钻进深度为895 m,钻孔未扩孔;2 号高位定向长钻孔一开120 mm、钻进深度为895 m,二开165 mm、扩孔深度615 m,三开203 mm、扩孔深度403 m;3 号高位定向一开120 mm、钻进深度为895 m,二开165 mm、扩孔深度678 m,三开孔径203 mm、扩孔深度456 m;4 号高位定向一开120 mm、钻进深度为895 m,二开165 mm、扩孔深度662 m,三开孔径203 mm、扩孔深度365 m;5 号高位定向一开120 mm、钻进深度为895 m,二开165 mm、扩孔深度577 m,三开孔径203 mm、扩孔深度515 m。具体高位定向长钻孔施工技术参数见表1 所示。

表1 高位定向长钻孔施工技术参数

3 高位定向钻孔瓦斯抽采效果

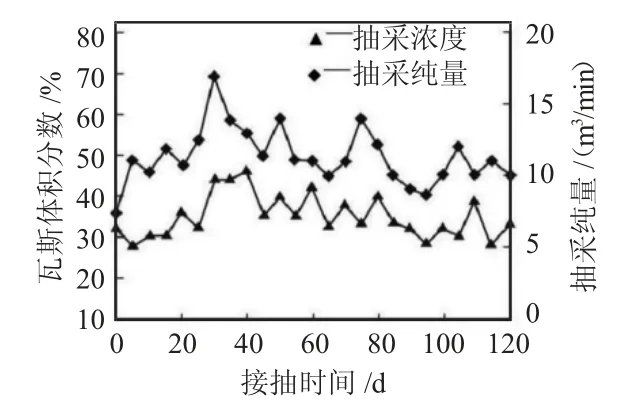

对23101 综放工作面回采期间高位定向长钻孔瓦斯抽采浓度、纯量等参数进行实时监测,具体结果见图3 所示。

图3 瓦斯抽采监测结果

从图3 中看出,5 个定向长钻孔瓦斯抽采纯量在7.2~16.94 m3/min,均值为11.25 m3/min;瓦斯抽采体积分数在27%~47%,均值为35%。在23101 综放工作面布置的高位定向长钻孔可服务采面整个回采区间,高位定向长钻孔瓦斯抽采纯量及浓度较为稳定,可有效拦截采空区瓦斯,有助于降低回风巷、回风上隅角位置瓦斯浓度。采面生产期间,回风巷、回风上隅角瓦斯体积分数最高分别为0.34%、0.43%,瓦斯浓度在允许范围内。

4 结论

1)23101 综放工作面回采期间自身瓦斯含量高、采空区遗煤量多以及受采空区漏风量大等因素影响,导致采空区瓦斯涌出量达到19 m3/min,占整个采面瓦斯涌出量的54.3%。采空区大量高浓度瓦斯涌出,容易导致回风上隅角及回风巷中瓦斯超限,影响采面生产安全。为实现采面采空区瓦斯高效治理,提出采用定向长钻孔抽采采空区内顶板裂隙瓦斯,利用定向长钻孔覆盖范围大、距离长、抽采效果高以及服务时间长等优点,实现采面回采期间采空区顶板裂隙瓦斯持续抽采。

2)高位定向长钻孔布置层位会直接影响裂隙瓦斯抽采效果,综合采用理论计算、数值模拟技术手段确定23101 综放工作面回采后顶板冒落带、裂隙带范围,并依据计算结果,最终确定将高位定向长钻孔布置在距离3 号煤层顶板40~60 m 的粉砂岩层中,与回风巷间水平间距为15~48 m。

3)现场应用后,高位定向长钻孔瓦斯抽采浓度、抽量等参数较为稳定,其中抽量、体积分数均值分别为11.25 m3/min、35%,钻孔可覆盖23101 综放工作面整个回采周期;回风上隅角、回风巷中瓦斯体积分数0.34%、0.43%,采面回采期间未出现瓦斯超限或者瓦斯浓度明显增高情况。