超厚X60M 管线钢带的设计及生产实践

2024-01-07侯明山段云祥赵建勇高小尧黄泉开王浩川廉跃军

王 浩,侯明山,段云祥,赵建勇,高小尧,黄泉开,刘 洋,王浩川,廉跃军

(唐山钢铁集团有限责任公司,河北 唐山 063016)

0 引言

管线钢是指用于输送石油、天然气等管道所用的一类具有特殊要求的钢种,广泛应用于西气东输等国家重点能源工程项目。随着新建天然气管道输送量、输送压力的不断提高,对于管线钢壁厚要求也相应提高[1]。因成本优势,通常20 mm 以内规格管线钢采用热轧卷板,但由于热轧卷板的轧制规格受限和工艺控制难度较大,目前24 mm 以上厚规格管线钢一般采用中厚板生产。随着市场竞争愈加激烈,各大管厂均希望钢厂能开发出厚规格的管线钢带以替代中厚板,压缩成本,提高效益。唐山钢铁集团有限责任公司(全文简称“唐钢”)2050 产线于2020 年投产,引进德国SMSD 公司技术和日本TMEIC 公司高精度自动化控制技术,并配备超快冷系统,具备生产12~25.4 mm全系列钢带的能力,为适应市场需求,唐钢进行了厚规格X60 级别管线钢带的开发,并对其进行了低温韧性的研究。

1 成分设计

C:C 是很强的间隙固溶强化元素,能显著提高钢的强度。但是,C 含量的增加会加大钢中C 的偏析,同时也不利于钢韧性及塑性的提高,还会恶化钢的焊接性能。因此,同时考虑这两方面作用后,一般设计w(C)≤0.12%。

Mn:Mn 可以显著提高钢带的强度,但过高的Mn含量在钢中容易产生偏析,在轧制过程中产生硬化组织,降低钢的韧性和塑性,一般X60M 级别管线钢w(Mn)在1.40%以上。唐钢2050 产线依托装备优势可将w(Mn)控制在1.30%以下。

Nb、Ti:奥氏体的回复和再结晶主要依赖于高温奥氏体中固溶的微合金原子和轧制过程中经过应变诱导析出的Nb(C、N)等沉淀粒子。Nb 是低合金高强钢中最主要的微合金元素,Nb 能够显著提高管线钢的再结晶温度。Ti 在高温下形成稳定的TiN 质点,抑制高温奥氏体晶粒长大,也有利于焊接热影响区的晶粒控制,改善焊接性能[2]。

P、S:P 是易偏析元素,也是影响管线钢抗韧性性能的主要元素。S 易与Mn 生成MnS 夹杂物,管线钢中S 含量较高、MnS 夹杂物较多时,可显著降低钢的韧性。磷会造成钢带的冷脆现象,显著恶化钢带韧性。

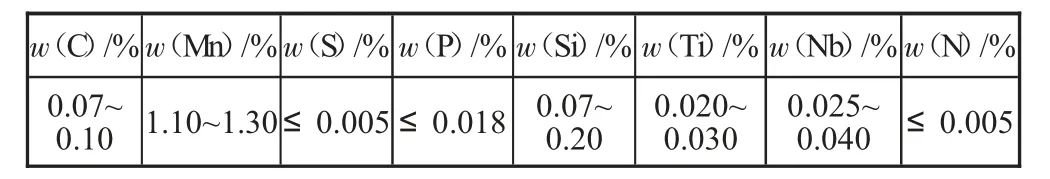

综合考虑管线钢的强度、塑性、韧性和止裂能力,厚规格X60 管线钢的化学成分设计如表1 所示。

表1 搪瓷钢的化学成分控制范围

2 加热及轧制工艺的制定

2.1 加热温度

对于含Nb 的低合金钢,加热过程中需保证Nb的固溶,据经验公式计算Nb 的固溶温度TNb=6670/{2.26-lg[w(Nb)·(w(C)+12w(N)/14)]}-273=1 112 ℃[3],根据产线加热炉经验,铸坯芯部温度与表面温度差不超过60 ℃,因此加热温度在1 180 ℃以上即可保证Nb 的固溶。

2.2 温度控制

通过JMatPro 软件在设计的成分体系下进行CCT曲线的理论计算,结果如图1 所示。

图1 设计成分体系下的CCT 曲线

珠光体为铁素体与渗碳体的机械混合物,平均w(C)约为0.77%,对于管线钢而言珠光体是一种脆性组织,从CCT 曲线上看,为尽量减少珠光体的析出,冷速必须大于10 ℃/s,同时卷曲温度应保证在600 ℃以下。针状铁素体被认为是管线钢的优异组织,在针状铁素体的内部,大量的位错和亚晶能够起到位错强化和晶界强化的目的,而较高的位错密度,也能促进析出物的形核,产生析出强化,因此针状铁素体组织因其具有良好的强韧性,可在提高强度的同时提高低温韧性[3]。因此工艺上应采用低温轧制的方案,具体工艺方案设计如表2 所示。

表2 温度控制方案 单位:℃

2.3 轧制控制

精轧压下率的增大可以有效细化晶粒,提高强度与韧性。经模型计算F7 压下率大于10%时会超过F7的轧制负荷,因此为保证末道次压下率对F7 进行空过,增加F6(末道次)压下率,具体方案如表3 所示。

表3 轧制控制方案

3 性能与组织

3.1 机械性能

2050 热轧产线首次生产、试制24.2 mm 厚的X60M管线钢,生产过程、设备状态稳定,过程工艺命中情况良好,试制产出的管线钢热卷机械性能如表4所示,可见随卷曲温度下降,屈服强度和抗拉强度均呈下降趋势。考虑到制管后的包辛格效应,应保证屈服强度在450 MPa 以上较为安全。

表4 机械性能

3.2 韧性

落锤性能检测结果如图2 所示,350 ℃、450 ℃卷曲落锤性能结果合格,全部为100%。而500 ℃、600 ℃卷曲落锤性能不合格,500 ℃时的结果为100%、0%,600 ℃时的结果为0%、0%。

图2 落锤性能检测结果

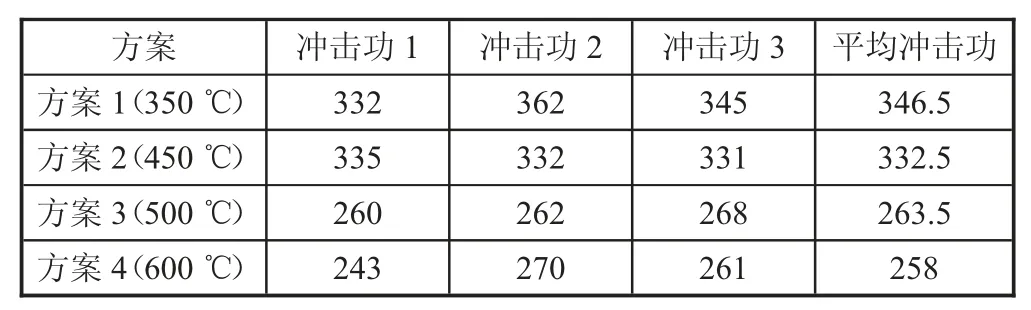

冲击试样规格为10 mm×10 mm×55 mm,冲击性能(-10 ℃条件下)检测结果如表5 所示,冲击功远满足≥80 J 的要求,500 ℃、600 ℃的冲击结果相较于350 ℃和450 ℃稍有下降。

表5 冲击性能 单位:J

3.3 组织

对四个方案的钢带进行组织检测,结果如图3 所示,组织均存在一定的带状,600 ℃时的带状组织最为严重。350 ℃和450 ℃卷曲时,针状铁素体组织较多,珠光体含量极少,晶粒细小,组织均匀性好;500 ℃卷曲时等轴铁素体明显增多,不利于强度提升和韧性增强;600 ℃卷曲时等轴等轴铁素体更加明显,且部分位置出现晶粒不均问题。随着卷曲温度升高,冷速变弱,组织发生相应的改变符合CCT 曲线的趋势。从组织分析上看符合随着卷曲温度升高,机械强度下降,韧性下降的规律。

图3 组织检测结果

4 结论

1)根据成分强化理论和对组织的影响分析,设计了超厚规格X60M管线钢的成分体系。

2)通过计算Nb 固溶温度,据CCT 曲线评估设备状态,对超厚规格的X60M设计了4 种不同的温度控制工艺,同时执行空过F2 和F7,F6 压下率大于10%。

3)根据设计的工艺进行了生产,并对试验钢进行了冲击试验,结果表明:350 ℃和450 ℃卷曲条件下能够满足机械性能和韧性的要求;500 ℃和600 ℃卷曲条件下不能满足韧性要求;观察组织发现350 ℃和450 ℃卷曲条件下针状铁素体组织较多,珠光体含量极少,晶粒细小,组织均匀性好;500 ℃和600 ℃卷曲等轴铁素体含量较多,晶粒较为粗大,组织均匀性较差。