基于DAE-BP 的炉辊轴承外圈裂纹识别

2024-01-07贾宇巍牛锐祥

贾宇巍,牛锐祥

(山西太钢不锈钢股份有限公司冷轧硅钢厂,山西 太原 030002)

0 引言

轴承作为连续退火机组中炉辊的重要支撑件,一旦发生故障,极易抱死,直接导致带钢划伤,产生废品。而目前钢铁厂中对炉辊轴承的故障诊断,依靠点检员通过测温枪和听音棒等工具主观分析,诊断低效且准确率低[1]。随着智慧工厂和设备健康管理的建设加快,传统的诊断方法已无法满足当下诊断需求,需要高效的智能故障诊断方法判断炉辊轴承的健康状态。

1 基础理论

1.1 BP 神经网络

BP 神经网络是模拟大脑思考过程的一种算法模型,因其良好的非线性拟合能力,被用于解决分类和回归等问题[2]。

构建的BP 模型包含输入层、3 个隐含层和输出层,它们的神经元数量分别为12、200、100、50 和2。模型选择Relu 激活函数、交叉熵损失函数、adam 优化器、Softmax 分类器,通过梯度下降法训练。

1.2 深度自编码器

深度自编码器(DAE)通过堆栈多个自动编码器构建,通过最小化输入和输出的重构误差训练模型,多用来提取特征和生成数据。

构建的DAE 模型包含编码和解码两部分,编码过程神经元数量分别为12、50、100 和200,解码过程神经元数量分别为200、100、50 和12。模型选择Relu激活函数、均方误差损失函数、Adadelta 优化器,通过梯度下降法训练[3]。

2 基于DAE-BP 的炉辊轴承故障诊断

2.1 研究对象

研究对象为山西太钢不锈钢股份有限公司某厂连续退火机组炉辊工作侧轴承,在点检中通过听音棒发现一些轴承存在超出旋转周期频率的异常振动,经过检修拆解,发现这些轴承外圈均存在不同程度的裂纹,如图1 所示。在生产中,一线设备人员往往只关注炉辊轴承是否发生故障和故障部位,而对具体的故障模式无过多要求,基于此,这里将所有外圈裂纹划分为同一个健康状态,仅识别轴承是否发生了外圈裂纹故障,而不识别故障程度。

图1 故障轴承

2.2 时域指标

时域指标是一线员工判断设备状态的常用方法,其直观、高效的特点使其得到广泛应用[4]。为充分表征轴承健康状态,提取了其振动的12 个时域指标,分别为有量纲时域指标(峰值、峰峰值、平均值、平均幅值、方根幅值、有效值)和无量纲时域指标(波形指标、脉冲指标、峰值指标、裕度指标、歪度指标、峭度指标),具体如表1 所示。

表1 时域指标

同一根炉辊工作侧故障轴承相比正常轴承的振动有量纲时域指标均呈增大趋势,无量纲时域指标呈减小趋势。但是不同炉辊轴承因炉辊原因振动存在较大差异,如3 号炉辊正常轴承的振动要明显大于1 号和2 号炉辊轴承,单纯设置振动阈值无法判断轴承正常或故障。且在炉辊轴承正常工况下,因轴承振动一般弱于炉辊振动,振动时域指标受炉辊影响较大,时域指标中隐藏的特征难以直观表达,导致简单时域指标分析准确率较低,需要进一步挖掘时域指标中包含的特征。

2.3 基于DAE-BP 的炉辊轴承诊断流程

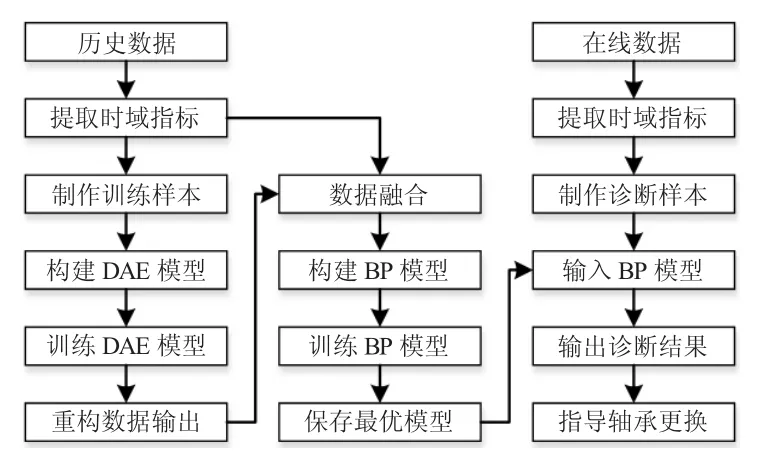

基于DAE-BP 的炉辊轴承诊断流程如图2 所示,主要流程包括:

图2 基于DAE-BP 的炉辊轴承诊断流程

1)收集历史数据,预处理后制作样本,得到180个样本,按照8∶2 的比例划分为训练样本和测试样本;

2)构建DAE 模型,将144 个训练样本输入到模型中,训练模型,迭代100 次,输出144 个重构样本;

3)构建BP 模型,将重构样本和训练样本融合的共计288 个样本输入到模型中,训练模型,迭代100 次;

4)将36 个测试样本输入到BP 模型中,输出诊断结果,重复实验,保存最优模型;

5)在线数据可直接驱动最优的BP 模型实现在线故障实时分析并输出诊断结果。

3 实验验证

3.1 数据准备

通过多功能智能移动终端以1.5 s 采样周期和4 096 个采样点收集炉辊工作侧故障轴承和正常轴承的振动加速度信号。

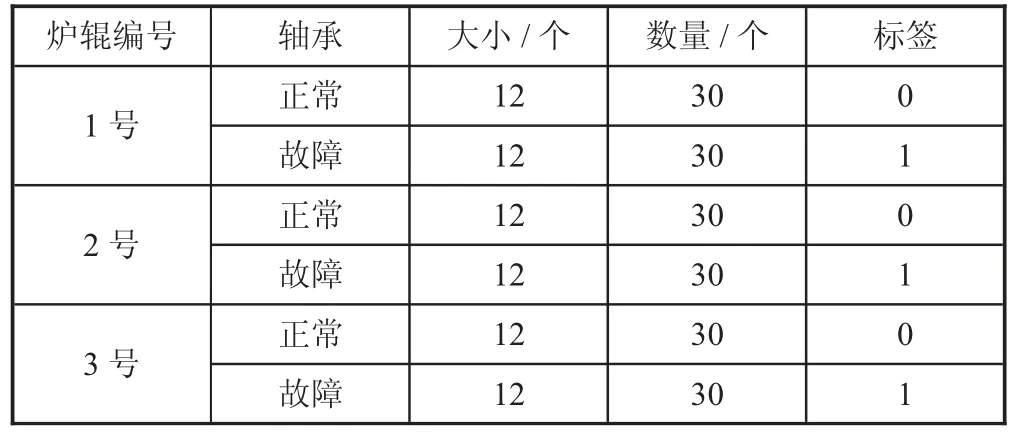

实验样本涉及3 根炉辊、6 个轴承的两种健康状态,每个轴承状态下有30 个样本,共计180 个样本,其中90 个正常样本,90 个故障样本,样本大小为12(代表提取的12 个时域指标),样本具体组成如表2 所示。

表2 样本具体组成信息

3.2 训练过程

DAE 的训练损失如图3 所示,在0~20 次迭代过程中,模型损失快速下降;在20~50 次迭代过程中,模型损失持续下降,最终收敛,模型此时已基本学到数据的有用信息。

图3 DAE 模型训练的损失曲线

BP 神经网络的训练准确率和损失如图4 所示。在模型训练过程中,在0~20 次迭代时,模型损失快速下降,准确率快速上升;在20 次迭代时,模型有一次较大损失波动;此后的20~50 次迭代,训练曲线逐渐平稳,模型收敛,此时可实现炉辊轴承外圈裂纹的识别任务。

图4 BP 模型训练的准确率和损失曲线

3.3 模型对比

为证明DAE-BP 模型对炉辊轴承外圈的故障诊断能力,将模型与去除DAE 的BP 模型进行对比,对比结果如表3 所示。DAE-BP 的综合识别率99.61%,高于BP 的96.64%,高了2.97%。DAE-BP 的极差为1.96%,小于BP 的6.25%,低了4.29%。分析其原因,BP 对数据的特征提取能力有限,经过DAE 的数据重构并和原始数据融合,BP 完全学到炉辊轴承的有效特征。

表3 对比方法的分类准确率

4 结语

基于DAE-BP 的炉辊轴承外圈裂纹识别方法可对外圈裂纹故障进行准确识别,避免了因不同炉辊振动差异较大带来的干扰,且训练过程稳定可靠,对从业人员主观因素的依赖较少。但提出方法仅可识别外圈裂纹故障,无法识别保持架和滚动体故障,下一步将围绕炉辊轴承故障诊断的全面性做进一步研究。