循环冷却水系统旁滤器的优化改造及操作管理

2024-01-07邢波

邢 波

(贵州盘江电投天能焦化有限公司,贵州 六盘水 553531)

0 引言

冶金焦炭是钢铁工业的“基本粮食”,煤焦化作为钢铁产业链上重要组成部分,在“煤-焦-化”产业链上充分发挥出规模优势、技术优势和管理优势,促进传统的高能耗煤焦化产业实现节能减排、资源综合循环利用,有效降低能源消耗成本,煤焦化产业为构建“清洁、低碳、安全、高效”的现代能源体系,实现能源结构的低碳化、多元化、高效化和经济持续发展、清洁发展,实现对资源的循环综合利用,逐步形成了化产品精深加工和余热余压、废水废气综合利用等完整的循环经济产业链,有力推动了企业绿色低碳、高质量发展。

在实现资源综合利用和化工产品精深加工的过程中,公用工程中的循环水系统往往是企业工业生产装置中的关键部分。以水为冷凝冷却介质的循环冷却水系统,在工业企业的生产运用链中使用得十分普遍,循环冷却水的使用一般都会超过工业企业使用量的70%以上,由于循环冷却水用水量较大和易产生结垢、锈蚀、滋生细菌黏泥等特性,由于为确保精深加工制造设备的循环冷却水的良好水质与加工生产设备的循环安全平稳运转,达到经济合理、保障安全、节能减排的目的,因此,循环冷却水处理系统的优化操作及持续管理提升是生产环节的重中之重。

1 循环水旁滤器

1.1 系统设置

本生产装置的循环水系统设置了旁滤系统、水稳加药系统、加酸系统。在循环水系统设计时,需要对2%左右的循环水进行旁流过滤,然后再返回循环水系统的吸水池中[1]。本装置的旁滤器设置在循环水回水管道引出的旁路上,在循环水系统正常运行时,旁滤过滤器反洗水均排入沉淀池,沉淀后经补水泵加压送至塔下水池回用。旁滤系统采用PLC 自动控制,共3 台全自动浅层砂过滤器,单台处理水量为170 m3/h。过滤器内设置支母管式布水器,并旁滤器的内部设置衬托层,在集水器的上部采用单一匀质滤料,旁滤器出水浊度小于3 NTU。旁滤器的设置可以保障循环水系统的循环倍率和浊度,配合生产过程中的加药处理可有效地去降低循环水系统内杂质,并能防止系统中末端管路污泥堵塞。

1.2 工作原理

循环水旁滤器是一种采用石英砂作为填料的过滤器,具有过滤速度快、精度高、阻力小、截污容量大等优点,还具有耐酸碱性强、抗污染性好等特点。通过优化滤料和过滤器的设计,实现了石英砂过滤器自适应运行,在过滤时自动形成上疏下密的滤层状态,有利于在复杂生产运行条件下保证出水水质指标,在反洗时滤料充分散开,清洗效果较好。石英砂过滤器还可除水中的悬浮物,并对水中的胶质体、有机物、铁屑等污染杂物有过滤去除作用。

2 存在的问题

2.1 循环水质差

由于本装置采用的是开式循环冷却水系统,装置布置于靠近运输道路侧,空气中含尘量较大。旁滤器的进水来自循环水回水的旁路管道,回水温度一般不低于40 ℃,且循环水浊度一般都不低于30 NTU,致使现有循环水旁滤器内的石英砂滤料极易出现板结和布水不均等情况,导致旁滤器实际出水浊度远大于3 NTU 设计值,导致循环水的旁滤效果不明显、除杂质效率不高,进而导致循环水质持续恶化,循环水水质难以达标稳定。

2.2 沉淀池容量偏小

由于施工设计时,对循环水旁滤器的反洗水裕量考虑不足,反洗水沉淀池容量设计偏小。在实际生产运行过程中,实际反洗水量较大,致使反洗水在沉淀池内静置沉淀时间不足,经补水泵加压送至塔下水池后大量的泥沙集聚在塔下水池,致使每年水池清洗量大。由于循环水水质差,对企业的粗苯加氢精制装置及焦炉煤气制液化天然气装置等精深加工装置的稳定运行及冷却器换热设备的安全稳定带来较大挑战,并且加大了对后续的污水处理装置及中水回用系统的处理负荷,导致生产成本增加,不利于企业实现高质量发展。

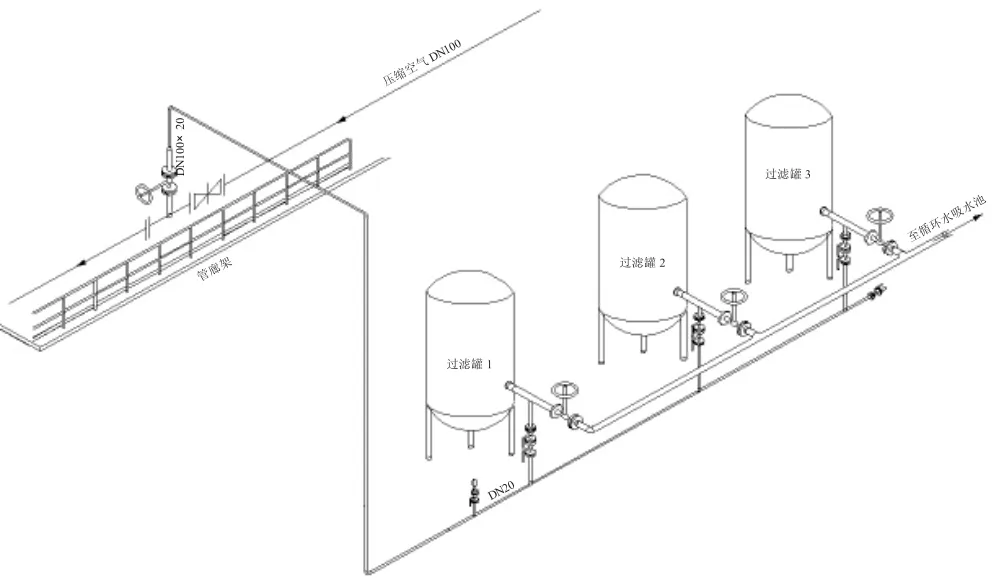

3 改造措施

从精深加工装置的界区管廊压缩空气管道上,敷设DN20 的压缩空气管至每一台旁滤器反冲洗水进口管上,在压缩空气管道上需设置压力表,并在新增压缩空气管道末端及反洗水出口管道进沉淀池前的管道末端顶部开设泄压管线,防止旁滤器及水系统超压。在停止旁滤器运行后,打开旁滤器的反洗水排污阀,逐台打开压缩空气阀,对旁滤器内的存水进行“煮沸”,可有效去除吸附在滤料内的泥沙,防止旁滤器内的吸附滤料出现板结等不良情况,提升旁滤效果,保障水质指标,达到节水减排、降本增效目的。旁滤器改造流程示意图见图1,管道连接轴测示意图见图2。

图2 上辊系装配图

4 操作管理

4.1 阀门状态

1)阀门命名规则:依照“旁滤器改造流程示意图”中阀门名称为准。

2)阀门状态设置:界区旁滤器压缩空气总阀(全开),1 号、2 号、3 号空气进口阀(常关),压缩空气导淋阀(关闭),其他阀门状态及操作按照旁滤器的正常操作流程执行。

4.2 反冲洗操作

以反冲洗1 号旁滤器为例。

1)手动关闭1 号出水阀,在现场控制柜上打开1 号排污阀。

2)确认压缩空气管道就地压力不小于0.4 MPaG,缓慢打开1 号空气进口阀(开度不得过大,严防将旁滤器内填装石英砂填料吹出)。

3)在1 号旁滤器视镜处查看罐内是否处于“沸腾”状态,若无明显气泡,则需逐渐开大1 号空气进口阀直至“沸腾”,若旁滤器罐内水翻滚幅度过大,则需关小1 号空气进口阀直至罐内处于合理状态。煮罐期间随时巡检查看器内状态,遇有异常时,及时汇报并妥善处置。

4)待1 号旁滤器煮罐结束后,关闭1 号空气进口阀,打开压缩空气导淋阀将管道残余水吹出后,关闭该阀门。

5)将旁滤器出水管道隔断阀关至15%将管道内的压力憋至0.10 MPaG 以上,打开1 号出水阀(阀门开至30%)对1 号旁滤器进行反冲洗,待反冲洗完毕,全开1 号出水阀,旁滤器出水管道隔断阀开度恢复至35%。反冲洗过程中,间歇打开反冲洗排气阀检查旁滤器是否冲洗干净。

6)出现异常情况时,需采取措施妥善安全处置,及时联系化产回收、粗苯加氢精制、焦炉煤制制液化天然气、生化废水处理等装置岗位操作人员注意循环水相关情况,并通知生产工段技术人员进入生产现场处理。

4.3 改造效果

通过对循环水旁滤器的改造,经过一段时间的运行分析,循环水旁滤器运行过程中的旁滤器出水浊度由改造前的15 NTU 降低到不大于3 NTU,循环水吸水池水质平均浊度由改造前的30 NTU 降低到不大于10 NTU,旁滤器反冲洗周期延长至16 h 以上,沉淀池内的反冲洗水停留时间由改造前的5 min 延长至30 min 以上或更长时间,基本达到了改造前的预期效果。

5 结语

冷却器系统的稳定运行对后续精深加工装置安全生产提供保障,在化工生产装置的日常运行维护过程中,在生产系统温度或压力异常时,尤其与冷凝冷却相关的设备及管道系统必须给予足够的重视[2],及时通过在线监测及手动定期分析,根据监测浊度及时对旁滤器的过滤时间进行调整达到最大的经济运行方式和最大去除浊度的运行方式。要尽力减少反冲洗耗水[1],适当延长反冲洗周期,在确保稳定高效的反冲洗效果的同时,还需延长在沉淀池中静置沉淀时间,防止将反洗的污泥再带入循环水塔下池中。循环水水质的改善及水质提升除优化旁滤器的操作及管理外,还需配合循环水加药除菌、补水水质改善以及运行维护等,总之,循环水系统的优化管理是一个循序渐进、不断完善的过程,必须要做到精细化、精益化管理,才能更好地助力企业高质量发展。