连轧机轧制乳液系统运行性能的提升及改进

2024-01-07张伟

张 伟

(山西太钢不锈钢股份有限公司,山西 太原 030000)

1 RAP 线连轧机概述

RAP 线连轧机是6-High 形式的5 机架连轧机,设备运行过程中产生了一系列问题,包括乳液腐蚀造成喷淋管泄漏、乳液温度不足、磁过滤器及平床过滤器运行不良,乳液箱撇油器皮带频繁断裂等,这些问题影响轧制过程中轧辊的冷却及润滑,影响带钢表面质量,造成故障停车及产生质量不合卷[1]。

本文所提及的一系列措施,是针对机组运行过程中的工艺需求、设备设计缺陷所进行的提升改进,提升了整个乳液系统的运行能力、改善了带钢表面质量、降低了设备故障率,取得了显著的效益。

2 连轧机乳液系统工艺分析

2.1 乳化液性能分析

连轧机轧制使用的乳化液由国内某大型企业提供,主要组成为基础油、乳化剂、添加剂和水。决定乳液使用性能的有如下几方面的因素:

1)浓度。乳液浓度按照工艺要求达到一定的配比,浓度太低造成润滑不足,太高则会影响退火后表面质量。

2)温度。乳化液对温度的敏感性很强,温度太高,会破坏乳化剂和基础油之间的联接,造成漂油;温度太低,容易产生易于细菌繁殖的环境,还会影响乳化剂在轧入时的离水展着能力或带油能力。

3)皂化性能。皂化性能受液压油和轴承油泄漏的影响,皂化值太低,轧制过程中乳液的润滑性较差。

4)铁粉含量。带钢在轧制过程中会产生铁粉,如果铁粉含量过高,不仅污染轧机,还会使乳化液变脏划伤带钢表面,铁粉的去除主要依赖于磁过滤器及平床过滤器。

2.2 乳液运行系统分析

乳化液系统主要包括轧机喷淋系统、乳液循环过滤系统及乳化液制备系统,乳液循环过滤系统分为A、B 两个系统,每套系统分别包括2 个乳化液罐,2个磁式过滤器,1 个真空过滤器;乳化液制备系统包括1 个基础油箱,1 个软水箱,1 个清洁水箱,1 个废油收集罐。

3 乳液系统运行性能的提升及改进

3.1 轧机乳液喷淋系统

轧机乳液喷淋系统主要用于轧制过程中对轧辊及带钢的冷却及润滑,其运行状况直接对带钢表面的质量产生影响。乳液喷淋系统工作示意图见图1。

图1 乳液喷淋系统工作示意图

3.1.1 改造前的乳液喷淋存在的问题

1)受乳液介质的影响,改造前乳液喷淋管受腐蚀,出现泄露问题较多,不仅影响乳液的冷却润滑效果,而且还造成乳液的浪费及对周围环境的二次污染。

2)乳液喷梁的喷嘴布置不合理,对轧辊及带钢的冷却和润滑较差,产生一些乳液印的质量缺陷。

3.1.2 乳液喷淋系统的改进

1)针对乳液喷淋管受腐蚀泄露问题,对各机架的乳液喷淋管材质进行改进,由原设计的碳钢管道改为不锈钢304 材质的管道,提高耐腐蚀性,杜绝泄露问题。

2)针对乳液喷梁的喷嘴布置不合理的问题,结合生产工艺要求,对喷淋管的结构进行改进,由原来的单排喷梁改为双排喷梁,并满足轧辊在最大直径(470 mm)和最小直径(420 mm)的变化,不产生任何干涉问题。乳液喷梁的改造前后对比示意图见图2。

图2 乳液喷梁的改造前后对比示意图(单位:mm)

3.2 轧机乳液加热系统

轧机乳化液对温度的敏感性很强,温度的高低直接影响到乳化液的性能。

3.2.1 改造前的乳液加热系统存在的问题

由于管网蒸汽压力较低,达不到预定的压力,导致乳化液的温度一般在42 ℃以下,在该温度环境运行容易产生易于细菌繁殖的环境。

乳化液温度过低会带来以下影响:

1)乳化液的温度还会影响乳化剂在轧入时的离水展着能力或带油能力。同时也影响到乳化液的性能,使轧制出的钢带出现板黑、色差、压力大、钢的变形量小易断带等现象,产生乳液印质量卷。

2)乳化液温度过低会导致原油和除盐水不能按照一定的比例配制,经常出油沫,造成大量原油的浪费。

3)轧制液在42 ℃以下的温度环境运行容易产生易于细菌繁殖的环境。在这种温度条件下细菌在轧制液中会大量繁殖,导致轧制液性能一致性不合的问题。轧制液发臭并且pH 值波动不定是轧制液中出现细菌大量繁殖的典型症状。

3.2.2 乳液加热系统改进

3.2.2.1 改进措施

1)原设计的1 个70 m2的加热器更换为3 个并联的52 m2的换热器,换热面积增加,换热能力增强。

2)增加蒸汽换热器的导流程,提升蒸汽换热效率。

蒸汽加热器图改进前后见图3,蒸汽加热器实物改进前后图见图4。

图3 蒸汽加热器改进前后图(单位:mm)

图4 蒸汽加热器改进前后实物图

3.2.2.2 改进效果

1)改造前,日常(特别是冬季)因蒸汽压力不足的原因导致乳液温度经常为40~46 ℃;改造后,乳液温度完全满足工艺需求,目前控制在50 ℃左右。

2)改造前,因轧机乳液温度达不到工艺要求,造成的乳液印虚产卷;改造后直接杜绝该类乳液印虚产卷。

3.3 乳液过滤系统改进

RAP 线轧机乳液过滤系统主要包括乳液箱撇油器、磁过滤器、平床过滤器、反冲洗过滤器及提供动力的乳液离心泵,整体系统为轧制过程提供满足要求的乳化液,用于轧辊及带钢的冷却和润滑[1]。

乳液过滤系统主要工艺流程如图5 所示。

图5 连轧机乳液过滤系统工艺流程图

3.3.1 改造前的乳液过滤系统存在的问题

1)A、B 系统乳液箱撇油器利用橡胶制成的撇油皮带去除混入乳液化中的液压油及齿轮油,撇油皮带具有亲水疏油的特性,设备在运行一段时间后,出现皮带断裂问题频发;撇油器中用于皮带转动的配重滚筒及滚筒吊环,受到乳液的腐蚀严重,产生吊环断裂及滚筒质量减轻较多的问题,直接影响撇油器的正常运行;造成撇油效果不良,乳化液中存在的杂油很难充分分离,间接造成乳化液的浪费。乳化箱撇油器系统示意图见图6。

图6 乳液箱撇油器系统示意图

2)A、B 系统链式磁过滤器利用磁棒的铁磁性能,去除乳化液中的铁粉,设备运行一段时间后,出现磁棒吸附铁粉效果较差,磁棒掉落,链条断裂等问题,造成磁过滤器运行效果不良,影响过滤效果。磁过滤器系统示意图见图7。

图7 乳液箱撇油器系统示意图(单位:mm)

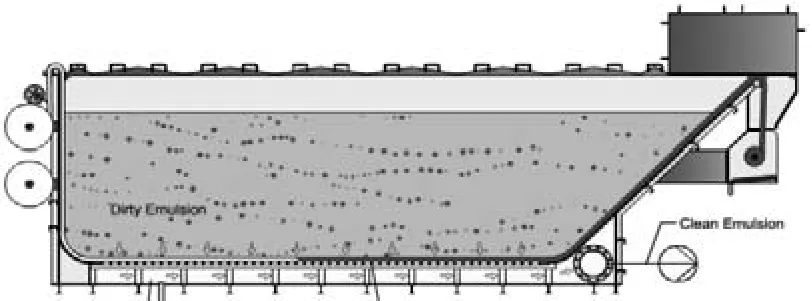

3)A、B 系统平床磁过滤器利用“霍夫曼效应”,通过使用滤纸,实现脏油—净油的过滤,主要负责进一步除掉乳化液中的铁粉及油泥,提供满足轧制要求的乳液,设备运行一段时间后,出现链条变形严重,链轮损坏等问题,造成平床过滤器故障,影响机组运行。乳液箱撇油器系统示意图见图8。

图8 乳液箱撇油器系统示意图

4)提供动力的乳液离心泵,主要负责将乳化液转送到乳液箱、磁过滤器、平床过滤器及输送到轧机机架内,设备运行一段时间后,受到乳液的腐蚀严重,造成泵轴、叶轮及附件损坏,引发泵损坏,严重时造成机组降速或停车。

3.3.2 乳液过滤系统改进

3.3.2.1 撇油器存在的问题

针对撇油器存在的问题,对撇油器的相关部件进行改进,主要包括:

1)撇油器皮带由原来使用的3 mm 厚度改为5 mm厚度,提高皮带的承载力及运行稳定性。

2)改进撇油器配重滚筒及吊环材质,由原来的碳钢材质改为不锈钢304 材质,极大地提高过滤器运行的稳定性。

3.3.2.2 磁过滤器存在的问题

针对磁过滤器存在的问题,对磁过滤器的相关部件进行改进,主要包括:

1)增加磁棒内磁环的数目及缩小磁环间距,提高过滤器磁棒的吸附能力。

2)改进磁过滤器链条材质,由原来的碳钢材质改为不锈钢304 材质,并且将链条螺丝孔由圆孔改为长孔,提高过滤器运行的稳定性。

3)改进磁过滤器刮板的硬度,并且将刮板工作部位尺寸增加,提高了刮板工作过程中与磁棒的贴合程度,提高刮油效果。

3.3.2.3 平床过滤器存在的问题

针对平床过滤器存在的问题,对平床过滤器的相关部件进行改进,主要包括:

1)改进刮板链条尺寸,增大链条滚轮的尺寸,提高承载能力。

2)增加刮板导向链轮,提高链条在运转过程中的平稳性。

3.3.2.4 乳液离心泵损坏的问题

针对乳液离心泵损坏的问题,对相关部件进行改进,主要将叶轮、泵轴材质由原来的碳钢材质改为不锈钢316L 材质,提高乳液泵的抗乳液腐蚀能力。

4 结语

通过对乳液系统的一系列技术改进,解决了乳液加热能力不足、系统运行不稳定、乳液洁净度差、乳液泄露等问题;实现乳液温度完全满足工艺要求,乳液过滤系统过滤能力有效提升、运行更加平稳,乳液喷淋能力优化改进,对改进轧辊及带钢的冷却和润滑效果、提升带钢表面质量、降低机组故障率,都起到了实质性效果。