矫正机骨架密封安装工艺研究

2024-01-07李星星

李星星

(太原重工股份有限公司,山西 太原 030024)

0 引言

支承辊装配为矫正机的核心部件,其装配精度和工作状态直接影响工作辊的运行状态及矫直机的整体精度,经数据分析结果发现,支承辊轴承润滑系统的效果直接影响到其使用周期及矫直精度,支承辊轴承处为旋转密封,通过透盖上的骨架密封来达到其密封效果,因此制定正确的骨架密封装配工艺是保证密封效果的重要保证[1]。1 台矫直机有数量众多的支撑辊,其轴承盖骨架密封的安装直接影响后期支撑辊轴承润滑效果,如发现骨架密封损坏无法保证压力,则需将轴承拆下来才能更换内侧骨架密封,由于此处轴承多为紧配合,拆卸轴承需专用工装且费时费力,现有的装配方法是找一个1/6 圆弧片,通过来回绕一周锤击的方式将骨架密封压入轴承盖,此方法工作效率低,且骨架密封的骨架极容易收到不均匀的锤击力而影响密封效果,严重的可能导致报废,无法使用。查阅相关资料发现,骨架密封的安装只有注意事项,没有成熟完整的工装可供参考,骨架密封装配时只能通过压紧力缓慢装配到位,不能使用锤击力进行装配,因此需要设计一套简易工装,既能保证装配精度,又能提高装配效率,提高产品合格率。

1 支承辊结构及功能

1.1 矫正机概述

板材矫平是板材轧钢生成流程的重要工艺过程,根据不同工艺特性的板材对应有不同种类的矫直机,包括预矫正机、热矫正机、温矫正机、冷矫正机等,矫正机的工作原理是通过电机减速机带动平行交错的上下两排矫直辊旋转,对钢板进行反复的交替塑性变形,使钢板达到预定的平整度及消除应力的作用。辊系(如图1 所示)如作为矫正机的核心部件,对最终的矫直效果有决定性作用,因此辊系的精度直接决定了整个矫正机的设备精度,支承辊作为辊系的核心部件,其机械性能、装配精度及工作状态直接决定了辊系工作辊的精度及整个辊系的使用状态,因此制定合理的支承辊装配工艺是影响整个辊系正常运行的前提。

图1 上辊系装配图(单位:mm)

1.2 支承辊部件及骨架密封主要结构及功能

支承辊部件(如图2 所示)主要由支承辊、支承辊轴承座、轴承、透盖、骨架密封等零件组成,支承辊为被动旋转零件,主要由工作辊带动其转动,并将工作辊传递的载荷通过轴承座均匀的传递到机架底面上,确保工作辊工作装配平稳。支承辊在工作状态下需承受高载荷、高温、高冲击等恶劣工况,因此轴承部位需润滑充分,保证支承辊部位转动灵活,支承辊透盖处通过骨架密封确保润滑压力,骨架密封的装配精度及密封效果直接影响支承辊的运行状态。

图2 支承装配图及放大视图(单位:mm)

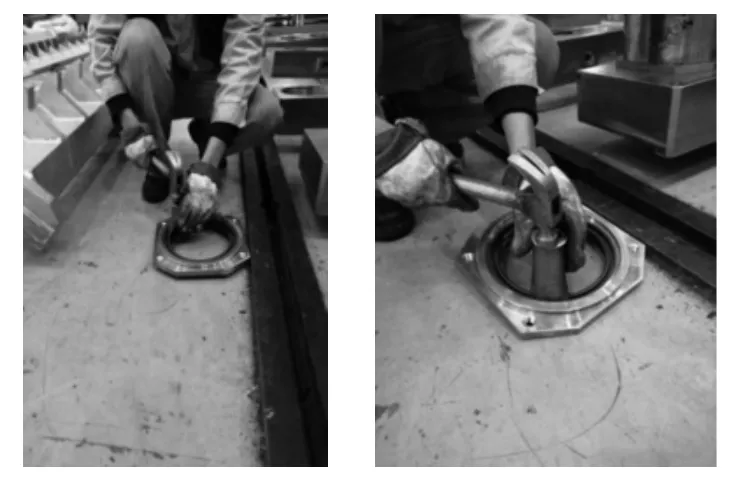

支承辊部件的装配顺序首先需要将骨架密封压入透盖中,将透盖套入支承辊两端,然后热装轴承装入支撑辊轴头处,将带有轴承的支承辊依次轴线竖直吊装入轴承座中,将零一侧轴承座吊装入支承辊轴头另一端,调整检测精度后,将螺栓把紧(如图3所示)。

图3 支承辊部件的装配

2 装配难点及现有装配方案

2.1 装配难点及控制要求

现矫正机采用的骨架密封为DIN3760 标准系列密封(图4 所示),内衬由钢制骨架支撑,外层包裹特殊橡胶材料,唇边为具有弹性的橡胶压在支承辊的轴头外圆处,确保装配后再轴头旋转过程中密封良好。

图4 DIN3760 骨架密封

由于骨架密封的外圈与透盖将配合比较紧,因此在将骨架密封压入透盖对应止口过程中需施加较大的外力作用,才可以使密封装配到位,但是力度过大容易使密封骨架发生变形而影响密封效果,且发生变形的骨架不容易在装配时发现,等到整个部件装配完成试压时才能够发现密封已经损害,此时需要将热装轴承全部拔下来才能更换新的骨架密封,热装轴承在拆卸二次重装时已经破坏其原有的精度,无法完全复原到原来的状态,在一定程度上有使用寿命缩短的风险,由此带来的工期延误及费用损失非常严重[2]。

2.2 传统装配方案及弊端

传统装配方法是通过自制的圆弧片将骨架密封通过锤击的方式敲入对应止口处(图5 所示)。首先制作简易弧度圆片,此圆片圆弧段作用于骨架密封凹槽处,通过锤击圆片端面对骨架密封进行压紧。锤击的装配方式为局部对骨架密封圈进行压紧,容易导致骨架密封支受力不均匀而产生变形,影响密封效果,且难以发现。由于骨架密封外圈与透盖的配合较紧,需使用较大力量才可以压紧密封圈,1 台矫正机的骨架密封油上百件,因此传统的装配方法不但装配损坏风险大,而且装配效率低,并要求有一定熟练程度的工人才可以进行操作。

图5 传统骨架密封装配方法

3 工艺攻关技术方案

通过统计近五年内矫正机的骨架密封及透盖的尺寸规格,发现骨架密封主要采用DIN3760 轴密封AS200*230*15;及DIN3760 轴密封AS170*200*15,这两种规格其可以占到所有骨架密封的80%以上(合作制造的除外),因此指定的装配工艺方案应具有普遍适用性,降低生产成本。查阅相关的资料文献,确认骨架密封的装配需保证骨架支撑架均匀受力,并缓慢的施加压力将密封压入透盖中,不可采用不可控的冲击力进行安装,综合分析以上结论,我们确认可以通过设计一种通用性较好的工装,将骨架密封均匀压入透盖止口中,并且在压入过程中需均匀缓慢的受力,并且操作过程需能裸眼监控,留有相应的观察孔。工装应该简单便捷并且保证非熟练工人可以在没人指导情况下独立操作,装配的效率要高。

4 工装设计

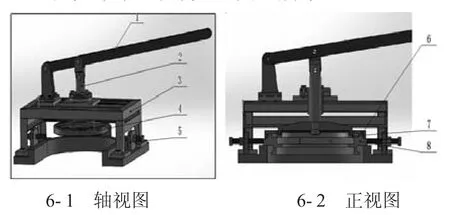

4.1 工装设计原理及介绍(图6 所示)

图6 工装设计图

序号1 手柄与序号2 压杆组成1 套四连杆机构,分析计算压杆与手柄的运动轨迹,确定其四连杆的有效长度,序号8 透盖通过底面与框架底座贴合,通过调整顶丝块5 的长度(3 处)保证透盖中心线与压盖重合,序号6 定向导套用于定位骨架密封中心与透盖中心重合,其内侧止口与透盖止口对应同心且配合,序号4 压盖通过压骨架密封支撑架槽底将密封缓缓均匀压入透盖中,且压盖上留有观察口,可以观察骨架密封的装配过程中的状态,而且起到减重的目的。

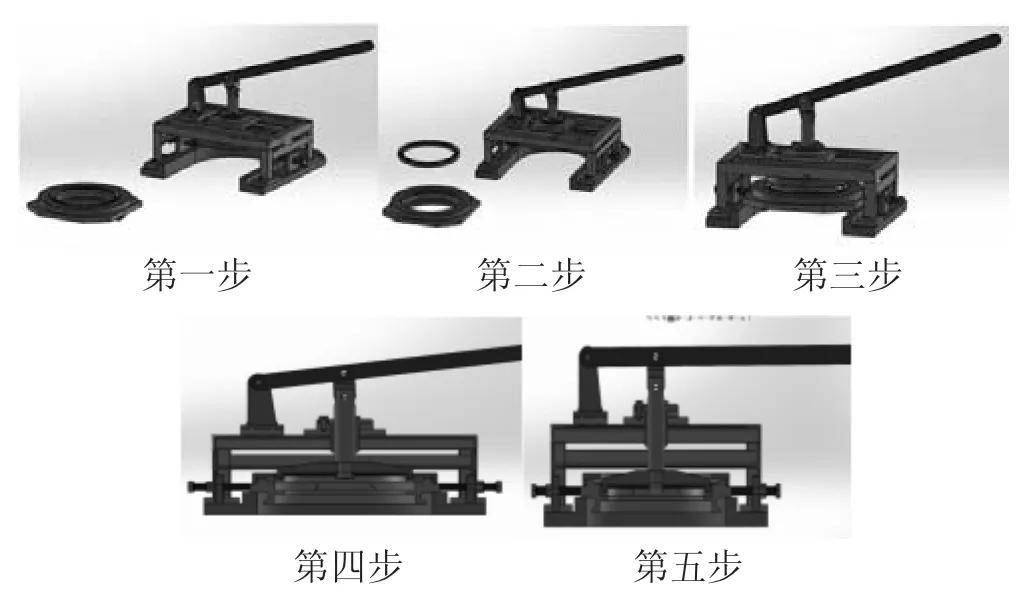

4.2 工装使用方法介绍(如图7 所示)

图7 工装使用方法图

装配前准备:将透盖、定向导套、骨架密封依次放在预定位置。将定向导套通过止口配合装入透盖对应止口处。将骨架密封放入定向导套内孔处(骨架密封外圆处需涂抹油脂)。将透盖平推入框架内,通过调整顶丝块的位置,保证骨架密封中心与透盖中心重合,并锁紧顶丝螺母(顶丝块的位置只需首件调整,后续透盖直接放置与首件调整好的顶丝块处即可)。通过手柄缓慢将压盖端面压入骨架密封内凹槽内。继续缓慢压手柄,将骨架密封压到透盖对应止口处,并在压紧过程中不断观察其压入情况。

5 关键技术及创新点

1)定位方式可以保证不同规格的透盖进行骨架密封的安装,通过调整相应顶丝即可。

2)压盖顶部留有观察口,既起到观察装配情况,也可起到减轻质量的作用.

3)动力机构为传统的曲柄滑块机构,结构简单,可靠稳定。

4)通过制作3 套左右压盖与定向导套备件即可满足90%左右矫正机的使用装配(合作制造的除外)。

5)压盖对骨架密封的压力均匀且平衡,防止了骨架密封的变形,保证了装配质量要求,通用性强。

6)机械结构简单,容易操作,且效率高,降低劳动强度。