渤海欠压稠油油田完井液体系优化研究*

2024-01-07张启龙

张启龙

( 中海石油( 中国)有限公司天津分公司 海洋石油高效开发国家重点实验室,天津 300459)

渤海X 油田位于渤海湾水域,平台位置的平均水深为30m,目的层为东营组东二下段,为典型湖相三角洲沉积。油田储层发育,垂向上发育多套砂体,横向上砂体展布相对稳定,其储层物性较好,平均孔隙度为31.0%,平均渗透率2000mD 左右,为高孔、高渗储层。该油田原油黏度普遍大于0.5Pa·s,且经过长时间冷采开发,逐渐体现出典型欠压、稠油油田特征。完井液作为长期与地面储层接触的液体,对此类油田储层保护效果至关重要,而前期实践过程显示,目前,常用完井液体系存在以下问题:(1)油田经过长时间开发,处于欠压状态,而水基压裂液密度下限为1.0g·cm-3,因此,导致完井液漏失较为严重,易造成近井表皮增加,而导致储层发生污染;(2)该油田属于稠油油田,原油黏度较高,而现有完井液体系的降黏作用有限,影响开采效果;(3)该油田含水率逐渐上升,储层水敏伤害严重,目前完井液体系抑制性有限,易发生储层水化膨胀。为保证该油田后续调整井的开发效果,亟需对该类油田的完井液体系进行优化[1-3]。

本文结合渤海X 油田实际情况,制定了完井液体系优化方案,利用室内实验对3 种完井液体系进行评价优选,在优选出的完井液体系基础上,对体系性能进一步优化,形成了适合渤海欠压稠油油田的完井液体系配方,并通过高温长期浸泡实验验证了该完井液体系的综合性能,对类似油田开发时完井液体系的选择具有指导和借鉴意义。

1 完井液优化方案

1.1 油田基本情况

渤海X 油田前期压力测试显示,该油田储层原始地层压力系数接近1.0,属于正常压力系统,但由于该油田经过长期注水开发,目的层受高速注采带来的压力频繁波动,尤其是加密调整后,井网距离已经缩短至150m 左右,压力传递和波动对储层压力有较大影响,根据近几年压力测试资料,调整井所在井区地层压力均已下降,预测综合调整井目的层段压力系数在0.7~0.95 之间,最大净压差达到6.4MPa,考虑到完井液密度低值较高,易发生漏失污染,应重点考虑完井液储层保护性能。

X 油田原油密度(20℃)在0.9456~0.9960g·cm-3之间,原油黏度(50℃)为113.2~4080mPa·s,属于中、高黏度重油,其组分中含硫、含蜡量低,胶质、沥青质含量高(30%~40%),凝固点大约在-20~10℃之间,油田主体部位不超过0℃,属低凝油田。考虑到原油黏度较高,为了保障流体的顺利开采,建议加强完井液的稠油降黏性能。

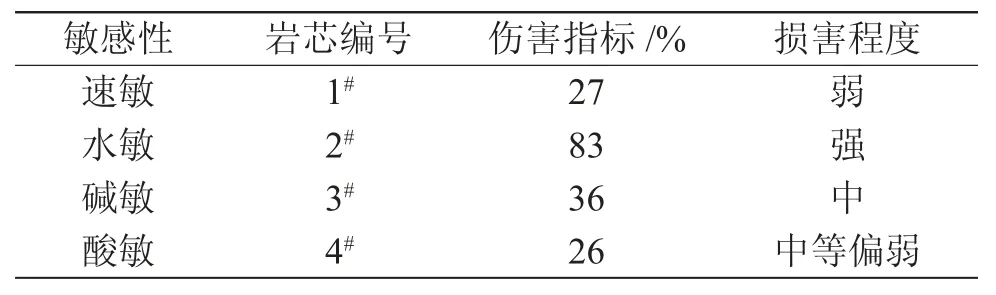

完井液直接与储层接触,易造成沉淀堵塞、高流速冲击剥落、运移堵塞等污染,因此,开展敏感性实验以优化完井液性能,按照(SY/T5358-94)《砂岩储层敏感性评价实验方法》进行实验,所采用的标准盐水是根据X 油田储层段水分析资料配制,实验结果见表1,储层易发生水敏伤害。

表1 岩芯敏感性伤害实验结果Tab.1 Test results of core sensitivity damage

为分析其原因,对储层进行了岩土矿物分析,见表2。

由表2 可见,储层泥岩黏土矿物含量高,主要为伊/蒙混层(I/S)、高岭石(K)、伊利石为主,易膨胀、强分散,因此,易发生水敏破坏[4-6]。根据实验结果,X 油田储层具有强水敏伤害倾向,应考虑采用强抑制性完井液。

1.2 技术方案

根据对渤海X 油田东二段储层特点分析结果,该油田完井液性能应重点考虑以下因素:(1)目的层位经过多年开采,地层压力属于欠压状态,应重点考虑完井液储层保护性能;(2)该油田原油黏度较高,为保障原油的顺利开采,应重点加强完井液稠油降黏性能;(3)根据实验结果,储层黏土含量高,水敏伤害强,应重点加强完井液的抑制性[7,8]。基于以上分析,提出完井液优化方案:首先,对利用室内实验对渤海常用完井液体系进行优选,重点考虑完井液储层保护性能、稠油降黏性能和抑制性能,兼顾完井液配伍性和腐蚀性;再对优选出的完井液体系进行优化,通过实验确定药剂量的加入量。

2 完井液体系优选

利用室内实验评价渤海油田常用的3 种完井液体系,即隐形酸完井液(过滤海水+0.5%HTA 螯合剂+1.5%HCS 黏土稳定剂)、有机胺完井液(过滤海水+1.5%RF-NETROL 有机胺抑制剂)和清洁盐水。综合考虑配伍性、抑制性、腐蚀性、储层保护性和降黏性,优选完井液体系。

2.1 配伍性能对比

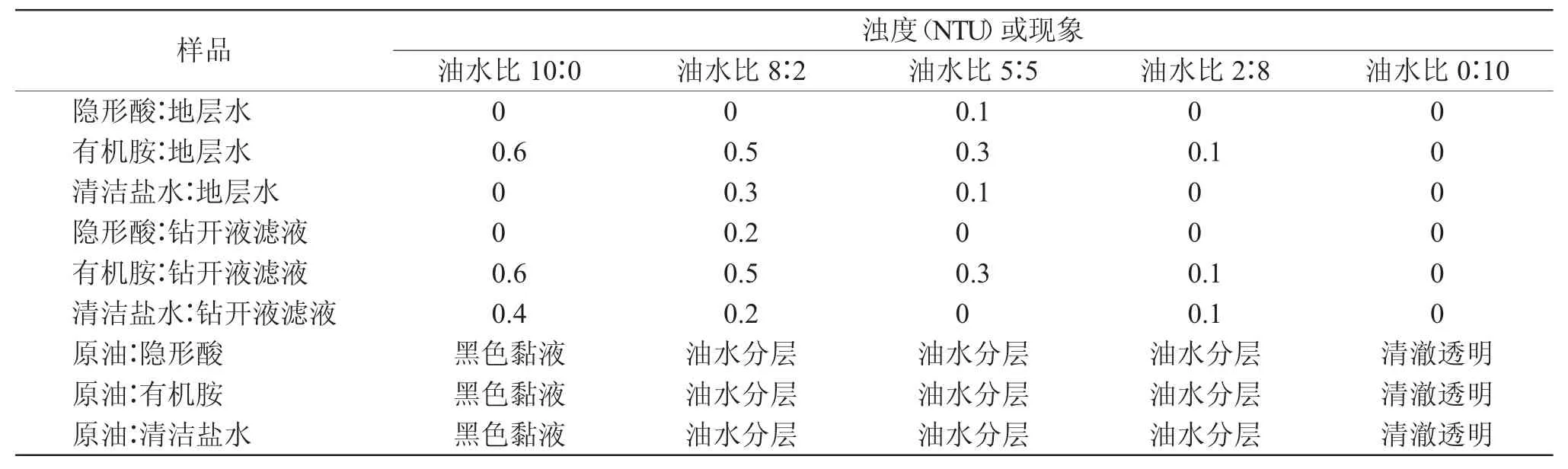

根据区块地层水资料,配制模拟地层水,另外准备钻开液和地下原油,将模拟地层水、钻开液和地下原油分别与完井液按不同比例混合,用浊度仪测其混合后的浊度值,并观察是否出现沉淀,如果混合液浊度值增加或出现沉淀,则说明混合不配伍,若无沉淀且清澈,说明配伍性较好[9,10]。在60℃环境下进行实验,结果见表3。

表3 完井液配伍性实验结果Tab.3 Compatibility test results of completion fluid

由表3 可见,3 种完井液与地层水或钻开液的浊度都小于30NTU,且液体清澈,与地层水和钻开液的配伍性均较好。而且3 种完井液与原油混合后均出现油水分层,分层液体清澈且未出现沉淀,即与原油的配伍性都较好。因此,3 套完井液体系的配伍性良好,满足现场配伍性要求。

2.2 抑制性能对比

根据强抑制性优化方案,在60℃实验环境下,使用常温动态线性膨胀仪测试岩粉在3 种不同完井液体系中浸泡0.5、2.0 和16.0h 的线性膨胀率,根据其值大小进行抑制性对比,实验结果见图1。

图1 线性膨胀率实验结果Fig.1 Experimental results of linear expansion rate

测试岩粉浸泡0.5、2.0 和16.0h 的线性膨胀率,分别表征3 种完井液体系在浸泡初期、短时间浸泡和长时间浸泡的抑制性。由图1 可见,随着浸泡时间的增加,3 种完井液体系的线性膨胀率都增大,由于有机胺完井液成分中含有抑制剂RF-NETROL,其防黏土膨胀效果在3 个浸泡时间段(0.5、2.0 和16.0h)都是最优的,综合抑制性能排序为:有机胺完井液>隐形酸完井液>清洁盐水。

2.3 腐蚀性对比

完井液直接与井下生产管柱接触,其腐蚀性对工具寿命有较大影响,因清洁盐水腐蚀性较大,利用实验重点对比隐形酸和有机胺两种体系。采用挂片失重法对N80 钢片进行腐蚀实验,实验温度为80℃,静态腐蚀时间持续72h。实验分两组进行,分别为纯完井液和加入0.3%缓蚀剂,结果见图2。

图2 腐蚀性实验结果对比Fig.2 Comparison of corrosion test results

由图2 可见,无论是否添加缓蚀剂,有机胺的腐蚀速率均明显低于隐形酸,因此,有机胺完井液的腐蚀性能优于隐形酸完井液。

2.4 储层保护性能对比

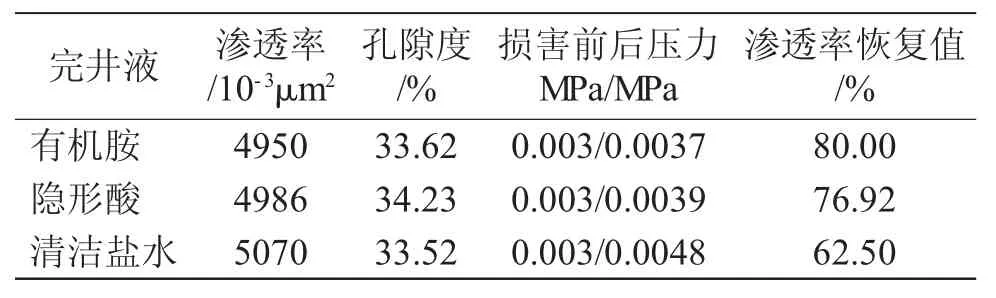

由于渤海X 油田地层压裂处于欠压状态,完井液易因压裂差进入地层,利用胶结岩芯完井液损害实验对完井液的储层保护性能进行评价,参照标准SY/T6540-2002《钻开液完井液损害油层室内评价方法》进行实验,使用多功能耐酸双岩芯流动仪对岩芯进行驱替实验,环境温度设置为70℃,封闭式的内部空间能保证岩芯在驱替过程中,整个环境温度保持在设定的恒温。利用驱替前渗透率变化计算渗透率恢复值,3 种完井液体系的实验结果见表4。

表4 完井液储层保护性实验结果Tab.4 Reservoir protection test results of completion fluid

由表4 可见,有机胺完井液的储层渗透率恢复值最大,因此,储层保护性能排序为:有机胺完井液>隐形酸完井液>清洁盐水。

2.5 降黏性能对比

根据分析结果,渤海X 油田井下原油黏度较高,完井液中需要加入降黏剂进行原油降黏,降低原油流动阻力,因此降黏剂能有效提高完井液储层保护效果。3 种完井液分别加入1%稠油降黏剂,利用3 种完井液渗透率恢复值的变化评估完井液与降黏剂的匹配性,有机胺、隐形酸、清洁盐水3 种完井液加入药剂后的渗透率恢复值增加量分别为10.91%、16.83%、16.21%,因此,降黏效果排序为:隐形酸完井液>清洁盐水>有机胺完井液。

综上,有机胺完井液在抑制性、腐蚀性、储层保护性能方面最优,隐形酸完井液在降黏效果上最优,清洁盐水各项性能较其余两种完井液相对较差,综合各方面性能表现,建议渤海X 油田采用有机胺完井液体系,通过优化加入降黏剂的量弥补其在降黏效果上的不足。

3 完井液体系配方优化

优选完完井液后,利用室内实验的方法对有机胺完井液体系的配方进行优化,重点优化缓蚀剂和降黏剂的用量[11,12],确保完井液的抗腐蚀和降黏性能。

3.1 缓蚀剂用量优化

利用腐蚀评价实验进行缓蚀剂的优选,实验装置见图3。

图3 缓蚀剂用量优化实验装置Fig.3 Experimental apparatus of optimization of corrosion

该实验装置将N80 钢材挂片置于高压釜内不同的液体环境,实验温度为80℃,静态腐蚀时间持续72h,通过观察不同浓度缓蚀剂条件下的挂片腐蚀情况,优选缓蚀剂最优浓度。缓蚀剂采用CA101,该药剂是根据缓蚀剂协同作用理论而复配的一种有机阳离子吸附膜型缓蚀剂,其利用多种抗温处理剂的协同增效原理,依靠分子吸附作用在金属表面上形成分子定向排列的保护膜,从而防止金属被腐蚀。实验结果见图4。

图4 缓蚀剂用量优化结果Fig.4 Results of optimization of corrosion inhibitor dosage

由图4 可见,腐蚀速率与CA101 的加量呈负相关,当CA101 的浓度为0.5%时,腐蚀速率降低至0.064mm·a-1,小于行业标准中规定的0.076mm·a-1,考虑到作业成本,优化的缓蚀剂CA101 浓度为0.5%。

3.2 降黏剂用量优化

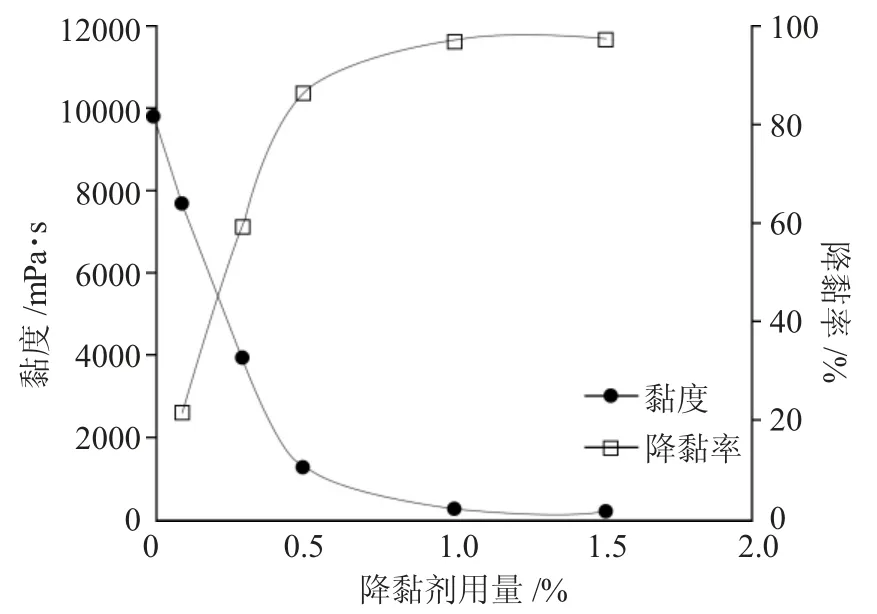

将渤海X 油田原油与有机胺完井液按照质量比为7∶3 混合后,利用黏度测试仪测量其在不同降黏剂浓度下的黏度和降黏率,实验温度为50℃。所用降黏剂成分中含有化学结构与原油中大分子结构相似的长碳氢链,并与其作用阻止其形成网络层状结构,具有很强的渗透性、反向乳化性能,能够实现稠油在油藏条件下的强制降黏,实验结果见图5。

图5 降黏剂用量优化结果Fig.5 Results of viscosity reducer dosage optimization

由图5 可见,随着降黏剂用量的加大,原油黏度逐渐降低,降黏率逐渐上升后趋于平缓,当降黏剂加量为1.0%时,原油降黏率为98.1%,后续再增加降黏剂用量,黏度降低效果无明显变化,因此,推荐稠油降黏剂用量为1.0%。

由于渤海X 油田为注水开发,随着开采程度的加深,后期油田含水率上升较快,为了探究地层水含量对完井液降黏效果的影响情况,利用室内实验研究了不同油水比条件下(10∶0、8∶2、7∶3、5∶5、4∶6)完井液体系的降黏效果。实验结果见表5。

表5 不同油水比的完井液降黏效果Tab.5 Viscosity reducing effect of completion fluid with different oil-to-water ratios

由表5 可见,油水比对完井液的降黏效果影响较小,不会对降黏剂的用量产生影响。

3.3 完井液体系综合评价

根据实验结果,确定渤海X 油田完井液体系为有机胺完井液体系,其主要配方为:海水(过滤海水)+1.5% RF-NETROL(有机胺)+0.5% CA101+1%稠油降黏剂(1.02g·cm-3)。为了验证该完井液体系的综合效果,进行岩芯高温长期浸泡实验,通过测定岩芯渗透率恢复值来评估完井液的综合性能[13-15]。实验方法为:在50℃下先用动态滤失仪向岩芯注入钻开液,注入时间为125min;再在50℃下向岩芯注入完井液,时间为125min;最后将岩芯取出静置于老化罐中,加入350mL 完井液,充入2.0MPa N2,在烘箱中分别静置1、3、5、7d,对比损害前后渗透率恢复值。实验结果见图6。

图6 损害前后岩芯渗透率恢复值Fig.6 Permeability test recovery value before and after damage

由图6 可见,该完井液体系在长期浸泡后,其岩芯渗透率恢复值维持在90%以上,证明了该完井液体系的可靠性。

4 结论

(1)渤海X 油田经过长期注水开发,表现出地层欠压、原油黏度高、储层污染等问题,为此,制定了完井液体系强抑制、强降黏、强储层保护的优化方案。

(2)通过室内实验对渤海X 油田常用的隐形酸、有机胺和清洁盐水3 种完井液体系进行评价,综合考虑配伍性、抑制性、腐蚀性、储层保护性和降黏性,优选出有机胺完井液体系为基础体系。

(3)通过室内实验对有机胺完井液体系的腐蚀性能和降黏性能进行优化,当缓蚀剂CA101 浓度为0.5%、降黏剂浓度为1.0%时,完井液性能达到最优,且通过实验验证了油水比对降黏效果影响较小,不会对降黏剂的用量产生影响。

(4)优化形成了适合渤海欠压稠油油田的改进型有机胺完井液体系,并通过高温长期浸泡实验验证了该完井液体系的综合性能,有望在渤海及其它欠压稠油油田推广应用。