基于水压致裂的采场坚硬顶板控制技术应用

2024-01-07降承春

降承春

(山西焦煤汾西矿业水峪煤业,山西 孝义 032300)

0 引言

在井工煤矿生产过程中,采掘场所上覆坚硬顶板引发的强矿压显现会直接影响矿井安全生产,容易引发各类安全事故。近年来,随着支护工艺及装备管理水平的不断发展,煤矿顶板事故发生数量得到显著控制,但由于顶板事故面多点广,零星顶板事故仍较为多发,尤其是在顶板较坚硬、地应力较高等情况下,由于坚硬顶板具有厚度大、裂隙不发育、自稳能力强等特征,容易出现采空区大面积悬顶、厚硬顶板突然垮冒等现象,并引发采场强矿压显现,甚至造成人员伤亡等恶性事故。因此,当采场面临坚硬顶板条件时,必须高度重视顶板管理工作,必要时还需要采取措施对顶板进行人为弱化操作,并逐渐发展应用了爆破强制放顶、注水弱化顶板、水力压裂顶板等措施[1-4]。针对汾西矿业集团某矿2202(全文简称2202)工作面坚硬顶板控制难题,基于其特定的地质条件及矿压显现特征,制定水力压裂顶板弱化方案,并进行工业性试验,确保了工作面的安全生产,并为同类工程难题提供相应参考。

1 2202 工作面概况

汾西矿业集团某矿2202 工作面主采2 号煤层,本工作面范围内,煤层赋存及整体结构较稳定,平均厚度为6.12 m,平均倾角为8.3°,平均埋深约为350 m。2202 工作面设计走向长度1 100 m,倾向长度150 m,采用综采放顶煤工艺,机采高度3.7 m,放煤高度2.4 m,走向长壁后退式采煤法,全部垮落法管理顶板,使用的主力液压支架型号为ZFY18000/25/39D。工作面顶底板赋存详情如图1 所示,其顶板赋存的主要特征是直接顶为8 m 厚的砂质泥岩,老顶为12 m 厚的粉砂岩,老顶以上为20 m 厚的砂质泥岩,顶板整体厚度较大,硬度较大,为典型的厚硬顶板。

图1 2202 工作面顶底板赋存情况

在工作面初采阶段,重点实施了采场矿压观测,观测结果表明,工作面呈现出较为典型的强矿压显现特征,主要表现在:初次来压步距达到45 m,最长持续来压距离达到5.5 m,液压支架最大工作阻力达到41.2 MPa,动载系数达到1.85,同时,初次来压期间,工作面煤壁大范围片帮,48%的液压支架安全阀开启;统计到前5 次周期来压步距平均达到24.4 m,持续距离2.2~4.3 m,支架工作阻力平均为25~41 MPa,平均为24 MPa。总体来说,工作面初次来压及周期来压强度均较剧烈,来压步距大,采空区常出现明显悬顶,需要对坚硬顶板采取针对性弱化措施。

2 水压致裂技术原理及适用性分析

2.1 坚硬顶板悬顶特征分析

随着工作面的向前回采,正常情况下直接顶随采随冒,老顶周期性破断,形成常规性的采场来压现象。而在坚硬顶板条件下,由于煤层上方赋存了坚硬、厚层、完整的直接顶及老顶,采场向前推进后,直接顶垮落不及时,老顶断裂及回转下沉滞后,形成了典型的悬顶效应,进而导致支架—围岩系统承担更大的上部载荷,而且当大面积悬顶突然垮落时,又会形成较强烈的动压载荷,是为工作面矿压显现剧烈的重要影响因素。同时,坚硬难冒顶板的活动规律不同于稳定顶板,其主要特点是活动范围大,波及的层位高,作用时间集中,间隔时间较长,而且周期性较为明显。当顶板悬顶面积不断增大时,采场载荷逐渐积累,出现一个稳定增长期,当相对稳定时期过后,顶板就会发生大面积的塌落,这个时期内,顶板活动威力大、范围广,经常造成推垮工作面事故,危害较大。

2.2 水压致裂技术原理及适用性分析

水力压裂技术是煤层增透瓦斯高效抽采和坚硬顶板强矿压灾害治理的有效手段。“十三五”以来,煤矿井下定向长钻孔分段水力压裂技术与装备研发及工程示范应用等方面取得了长足进展,在煤层区域增透瓦斯高效抽采、坚硬顶板强矿压(冲击地压)区域弱化治理、上覆遗留煤柱卸压防治和坚硬煤层放顶开采等方面取得了较好应用效果[5-8]。对本工作面来说,若达到水力压裂降低矿压显现程度的目的,首先需要确定压裂的顶板层位,然后确定钻孔参数及施工工艺,最后实施顶板注水施工。按照本工作面的顶板条件,需要对老顶粉砂岩实施水力压裂,主要施工位置为工作面中部,钻孔及注水位置选定在工作面运输顺槽。

3 水压致裂方案设计及应用

基于工作面的顶板特征及工作面生产条件,按照关于水压致裂技术原理及适用性的分析,对2202 工作面水压致裂顶板弱化方案进行设计。

3.1 水压致裂顶板弱化方案设计

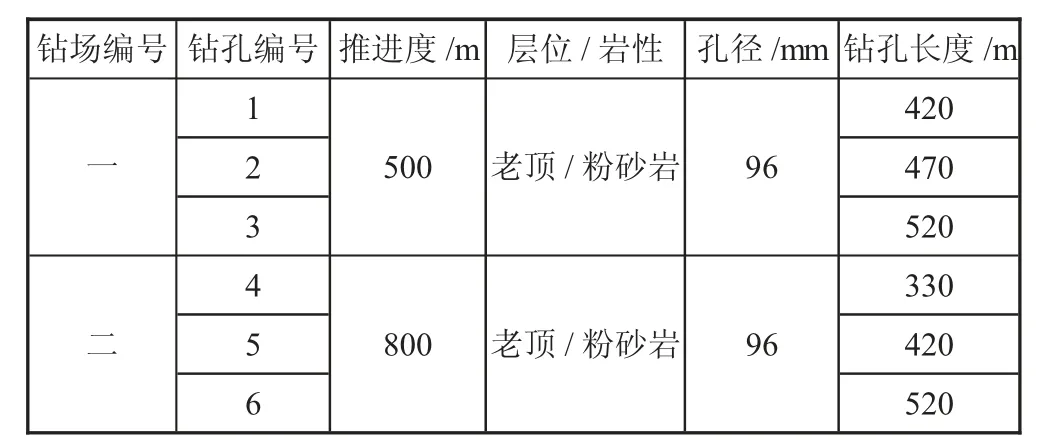

按照以上分析,结合矿井已有水力压力施工经验,设计在工作面运输顺槽内布置钻场实施水力压裂钻孔施工及注水施工,具体为:针对某个需要弱化的悬顶周期,一次注水操作需要成对布置2 个钻场,每个钻孔设3 个钻孔,共计6 个钻孔,孔径设计为96 mm,各钻孔长度根据目标层位及实际情况进行确定,注水压力最大为31 MPa,最小为10 MPa,根据实际操作过程进行调整。例如,工作面推采过程中某次水力压裂施工,具体的工作方案及钻孔参数如表1 所示。

表1 水压致裂钻孔参数设计表

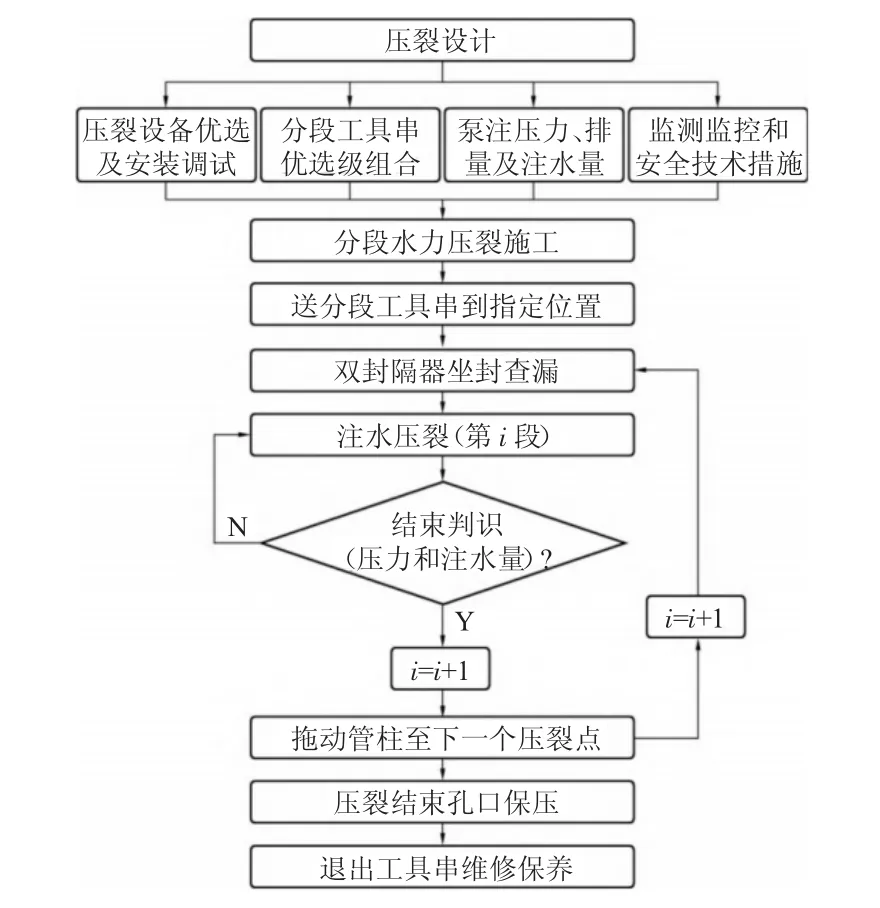

最后需要制定水力压裂的整个工作流程,如图2所示,压裂方案的设计内容包括压裂设备选型及安装调试,工具组合,压力、排量、注水量,监测监控和安全技术措施。根据既定方案,分段实施水力压裂施工,按照流程对各个钻孔进行注水,直至压裂结束。

图2 水压致裂工艺流程设计示意图

3.2 水压致裂后矿压显现控制效果分析

按照设计方案实施钻孔施工及注水施工,以1 号钻孔为例,钻孔施工完毕后,启动注水压力泵进行注水,水压迅速增大至峰值31 MPa,并逐渐稳定在24 MPa 进行常规性注水,注水过程即对钻孔内裂隙进行扩展,此间压力会出现波动变化,最大压降值达到6.5 MPa,1 号钻孔的注水时长达到120 min 后压降基本降至0,随后停止作业。

依照此方案,对2~6 号钻孔分别实施注水压裂,并对压裂前后工作面的主要矿压指标进行对比分析,对比的指标包括来压步距、最大工作阻力以及动载系数,对比情况如表2 所示,可以看出:实施水压致裂前,工作面某次典型周期来压的步距平均值为24.4 m,最大工作阻力及最大动载系数出现在工作面中部,分别为41 MPa 及1.84,平均值为37.4 MPa 及1.68。而实施水压致裂后,各项矿压指标均有明显改善,其中,致裂后某次典型周期来压的平均步距值降为21.6 m,降幅为11.5%;最大工作阻力平均值降为34.2 MPa,降幅为8.6%;最大动载系数平均值降为1.37,降幅为18.5%。可见,实施水压致裂后,工作面来压强度整体降幅明显,且在整个工作面范围内分布更为均衡,压裂效果较好,达到了预期目标。

表2 水压致裂前后主要矿压指标对比

4 结论

1)2202 工作面直接顶为8 m 厚的砂质泥岩,老顶为12 m 厚的粉砂岩,老顶以上为20 m 厚的砂质泥岩,顶板整体厚度较大,硬度较大,为典型的厚硬顶板,工作面初次来压及周期来压强度均较剧烈,采空区悬顶情况非常突出。

2)按照本工作面的顶板条件,需要对老顶粉砂岩实施水力压裂,主要施工位置为工作面中部,钻孔及注水位置选定在工作面运输顺槽,针对某个需要弱化的悬顶周期,一次注水操作需要成对布置2 个钻场,每个钻孔设3 个钻孔,细化了顶板弱化整体方案,制定了水压致裂工艺流程。

3)按照既定方案实施钻孔施工及注水压裂施工,并进行注水前后矿压观测指标对比,发现实施水压致裂后,周期来压平均步距降幅为11.5%,最大工作阻力降幅为8.6%,最大动载系数降幅为18.5%。可见,实施水压致裂后,工作面来压强度整体降幅明显,且在整个工作面范围内分布更为均衡,压裂效果较好,技术及安全效益显著,为处理坚硬顶板大面积悬顶提供了一种行之有效的方法。