工作面切顶卸压护巷技术可行性研究

2024-01-07周献惠陈玉龙

周献惠,陈玉龙

(1.山西煤炭运销集团保安煤业有限公司,山西 阳泉 045000;2.晋能控股山西科学技术研究院(太原)科技公司,山西 太原 030000)

1 15110 工作面概述

保安煤矿位于阳泉市西部,矿井设计生产能力1.5 Mt/a,矿井内目前布置1 个综采工作面,即15110综采工作面。工作面呈南北方向布置,工作面内布置有进风巷、回风巷、高抽巷、底抽巷。东边是15108 工作面采空区,西边是15112 未采工作面,南侧是井田边界,北边靠近15 号煤皮带大巷。

15110 工作面回采煤层为15 号煤层,煤层平均厚度约4 m;顶板为K2 石灰岩,底板为泥岩及砂质泥岩。根据以往情况,采煤工作面在停采时,采用80 m宽的大巷保护煤柱。回采后大巷所受采动压力仍然较大,巷道顶底板移近量、两帮移近量均较大,且返修工作量大。为了改善此情况,尽量减小大巷保护煤柱的宽度及大巷受采动压力的影响,决定采用切顶卸压的方法来实现[1-3]。

切顶卸压保护大巷,即在15110 工作面进风顺槽与回风顺槽采用爆破的方式切断工作面与大巷之间上方顶板的力学联系,使工作面内的采动压力主要向上方更深的地方转移,减小工作面采动应力影响范围和采动应力大小,从而实现对工作面前方大巷的保护作用,减小巷道变形量,延缓巷道维修周期,为矿井长期正常与安全生产提供保障[4-5]。

2 切顶卸压的必要性和方式选择

2.1 切顶卸压的必要性

15 号煤层工作面采用带区式布置,大巷位于井田倾向中央,回采工作面位于大巷的南北两侧,生产中存在以下实际问题:

1)矿井煤层埋藏深,大多在600 m 以上,地应力大,同时井田内构造发育,二者共同产生了较大的地应力。根据在轨道斜巷的地应力测试,最大水平主应力32.26 MPa,最小水平主应力17.27 MPa。

2)煤层本身及煤层顶底板强度均较低,煤层坚固性系数f 为0.67,顶板抗压强度49.3 MPa,底板抗压强度54.4 MPa,煤与岩石的承载能力低。

3)大巷两侧的回采工作面在回采结束后对大巷产生很大的采动影响,矿井已采工作面所对应范围内的大巷变形严重,长期返修。预计15110 工作面回采后依然会对所对应部分的大巷造成严重破坏。

为减小矿井大巷所承受的支承压力,防止大巷受15110 工作面采后压力影响,所以提出对该工作面顶板采取切顶卸压措施,从而实现对工作面大巷的保护。

2.2 切顶卸压方式选择

目前,工作面顶板切顶卸压逐渐成为减轻巷道所受动压影响的重要技术手段,其方式主要有爆破法和水力压裂法。

爆破法是最早发展起来的,也是世界范围内应用最为广泛的卸压技术,目前广泛应用于冲击地压防治、煤与瓦斯突出防治、坚硬顶板放顶等领域。爆破卸压法施工工艺相对简单,自动化水平低,所需施工设备数量少,切顶施工成本费用低,但是对于稳定软岩巷道或高瓦斯矿井采用爆破切顶卸压时,会对巷道产生震动破坏。

水力压裂技术利用水压作用使围岩产生裂隙,该技术广泛应用于高瓦斯矿井瓦斯抽采、采空区处理等领域中,水力压裂技术施工时可人工控制预裂范围,预裂精度高,但是在施工过程中安装设备数量多、工序复杂且施工成本费用高。

考虑爆破切顶卸压相对较为成熟,能够保证定向预裂效果,确定采用爆破预裂切顶卸压。

3 切顶施工技术参数

3.1 超前支承压力监测

在15110 工作面回采过程中,用煤柱应力计在其回风顺槽监测超前应力,整理得到的监测数据如图1所示。

由图1 可得,工作面超前应力距煤壁小于100 m的范围内应力变化较大,所以在工作面到大巷的距离在100 m 以上时就切断顶板,此时超前应力对大巷的影响最小,从而对大巷达到最好的保护效果。

3.2 工作面停采位置与切顶位置确定

根据15 号煤层顶底板赋存情况,通过FLAC3D模拟软件,分别模拟切顶和不切顶条件下的应力分布情况,针对切顶和不切顶条件下的应力、位移分布情况进行对比分析,研究不同切顶高度下巷道变形情况,从而为切顶高度提供参考依据。

3.2.1 不切顶模拟分析

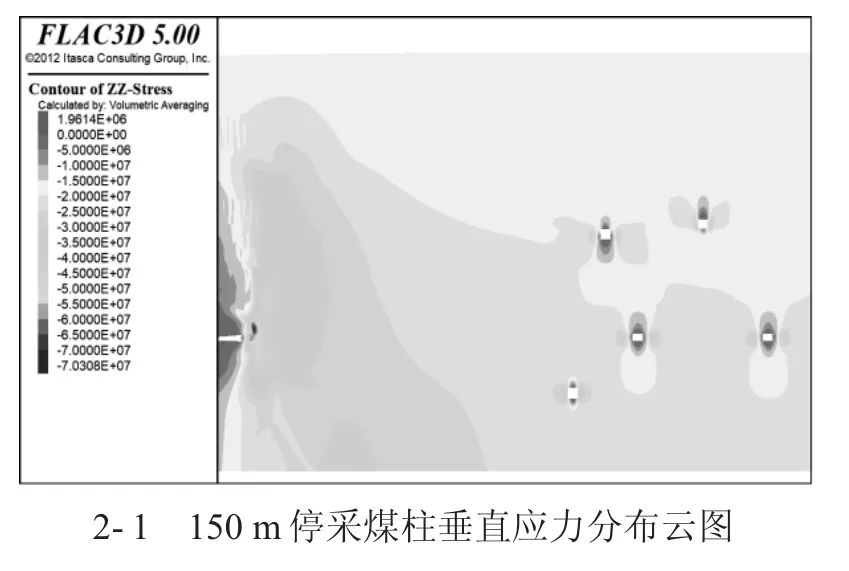

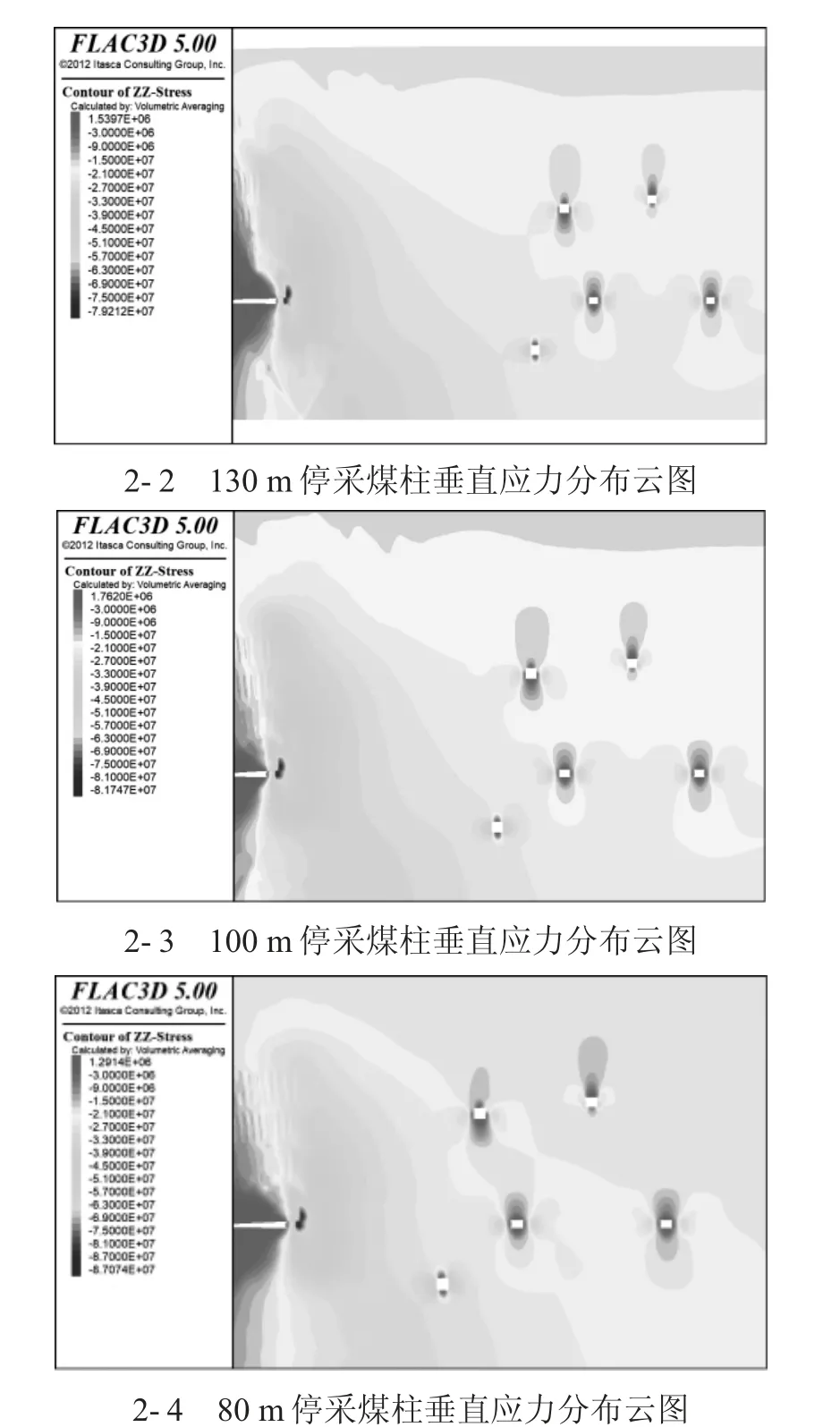

在不同停采煤柱宽度条件下,模型计算至稳定后所得到的垂直应力分布云图如图2 所示。

图2 预留不同宽度停采煤柱围岩内部应力(Pa)分布曲线图

从图2 中可以看出,在停采煤柱靠近采空区内10 m 左右出现应力集中现象,并且随着煤柱宽度的减小,巷道周边围岩应力逐步增加。从不切顶条件下垂直应力分布图中可以看出,在保安煤业的地层条件下15 号煤层的原岩应力约为20.4 MPa。在采空区侧一段距离内出现应力集中现象。

3.2.2 切顶条件下模拟结果分析

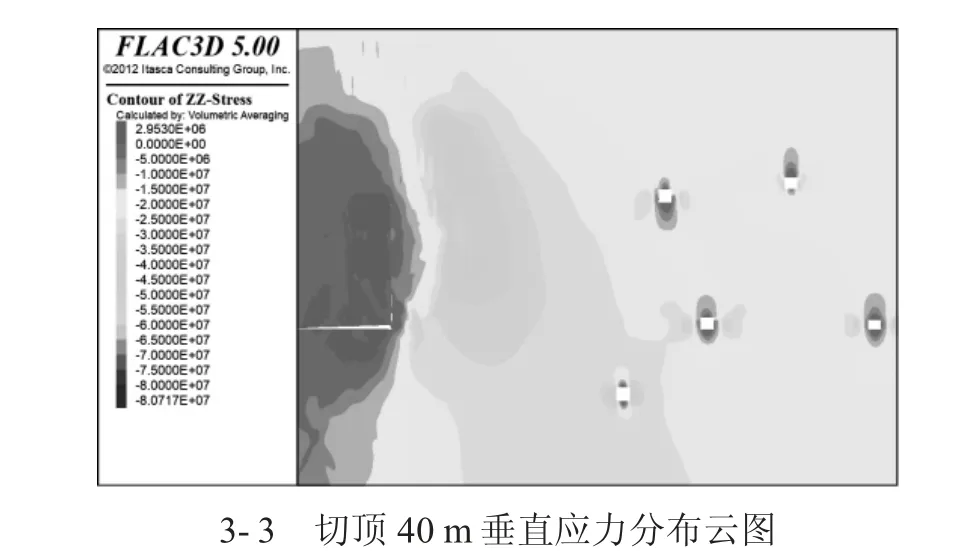

通过对巷道变形量的监测结果发现,当停采煤柱宽度小于80 m 时,巷道变形量开始迅速增大,因此选择在停采煤柱为80 m 时进行切顶卸压模拟。本次模拟25 m、40 m 两种切顶高度,对比不同切顶高度对缓解采空区超前应力对大巷影响的效果,如图3 所示。

图3 不同切顶高度对缓解采空区超前应力(Pa)对大巷影响的效果

从图3 的垂直应力分布云图可以看出,切顶后停采煤柱内的应力集中得到有效缓解,大巷围岩应力环境有所改善,其中巷道顶板压力显著减小。

通过测点监测皮带大巷与回风大巷在不同煤柱宽度中的受力情况,随着煤柱宽度的减小,巷道变形量逐渐增大,且发现回风大巷与皮带大巷所处位置存在高度差,巷道变形曲线不同,对比垂直应力分布云图发现,采空区超前应力在工作面以下的影响范围要更大。

在工作面停采线煤柱内切顶后,工作面内的压力会发生转移,煤柱上方的支承压力和液压支架的工作阻力会增大。为避免切顶后的大面积悬顶作用于支架,因此需要保留一定的安全煤柱距离,该距离一般为15~30 m。该切顶钻孔在15 号煤南翼回风大巷内施工,为了缩小钻孔长度,切顶线需靠近南翼回风大巷,切顶线至煤壁之间的煤柱宽度设为30 m。

4 爆破切顶施工方案

在15110 进、回风顺槽与15 号煤南翼回风大巷分别施工钻孔,终孔位置为K4 灰岩上边界。

4.1 炮孔布置位置及间距

1)顺槽切顶炮孔:在15110 进风顺槽、回风顺槽各施工8 个钻孔,顶板与回采帮各4 个。帮部最下部的钻孔距巷道底板2 m,往上依次施工钻孔,孔间距0.5 m,巷道顶部第1 个钻孔距帮部0.5 m,以孔间距0.5 m 依次布孔。

2)南翼回风大巷炮孔:在15 号煤南翼回风大巷内施工倾斜向上的炮孔,所有炮孔方位角为180°,开孔位置位于15 号煤南翼回风大巷南帮,底板以上3 m。该大巷内布置炮孔50 个,最西边的钻孔距15 号煤南翼回风大巷坡度为18°44′的一段的东侧末端2 m。靠近高抽巷的6 个钻孔终孔位置距高抽巷大约10 m。

3)炮孔间距:综合考虑钻孔施工量、装药密度、应力波叠加作用、顶板岩性及聚能管结构特征等因素,根据公式计算得爆破半径为1.16 m,炮孔间距应大于等于2 倍爆破半径,即2.32 m。实际打孔过程中可能发生钻杆偏斜及岩石裂隙发育变化,钻孔间距留有一定的富余量,在顺槽内布置的炮孔间距取5 m,15 号煤南翼回风大巷内的炮孔间距取3 m。

4.2 装药方式

1)封孔长度:爆破预裂钻孔采用水炮泥封孔时封孔长度不低于钻孔总长的1/3;同时为保证爆破不会破坏15 号煤南翼回风大巷,封孔段长度不小于15 m。炮孔全部采用黄泥封孔,或者采用“两堵一注”的方式封孔,封孔要封实但不得过紧,不得损伤雷管脚线。

2)装药结构:为了确保炮眼内炸药的完全引爆,每段采用单雷管引爆,一次起爆的所有雷管采用同一段别,孔内均采用并联连接,孔间采用串联连接。采用2 m 长的聚能管为载体,每根聚能管即为1 段,线装药密度约为1.67 kg/m,采用径向不偶合连续装药,每段聚能管下端装1 个雷管,正向装药。

4.3 爆破方式及顺序

1)该切顶在15 号煤南翼回风大巷内与15110进、回风顺槽进行,能提前完成切顶,故切顶距回采工作面距离较远,对回采工作影响较小。根据装药、联线、封孔等主要工序所需时间,考虑一定的爆破安全系数,一次最大起爆药量可取150~200 kg,一次起爆的孔实施外串联爆破。

2)进风顺槽内的炮孔编号为1 号、2 号、…、8 号,回风顺槽内的炮孔编号为A 号、B 号、…、H 号。进风顺槽内的炮孔爆破顺序为8 号、6 号、7 号、4 号、5 号、3 号、2 号、1 号,回风顺槽内的炮孔爆破顺序为H 号、F 号、G 号、D 号、E 号、C 号、B 号、A 号。15 号煤南翼回风大巷的炮孔爆破可由进风顺槽向回风顺槽进行,也可由回风顺槽向进风顺槽进行。

5 结语

截至2021 年12 月3 日,15110 综采工作面已回采结束,停采线与大巷之间预留保安煤柱宽度为80 m,通过对工作面采取爆破切顶卸压后,工作面回采应力通过回撤通道提前释放,削弱了应力对保安煤柱及大巷围岩产生的破坏作用,通过后期观察发现,工作面回采后大巷围岩未出现顶板破碎、帮部垮落、底鼓等现象。实际应用效果表明,采用切顶卸压技术能够对大巷围岩起到保护作用,具有可行性。