通才1 860 m3 高炉开炉快速达产实践

2024-01-07马全强赵高峰

马全强,高 胜,赵高峰

(山西建邦集团有限公司,山西 曲沃 043400)

0 引言

通才2 号1 860 m3高炉设东西两个铁口,24 个风口,采用串罐无料钟炉顶,2022 年11 月15 日根据公司整体安排停炉中修,进行了热风炉检修、矿槽衬板改造、风口浇筑、铁口修复、炉体喷涂等工作。根据公司计划于2023 年3 月1 日点火开炉,通才1 860 m3高炉开炉前制定了科学合理的开炉达产方案,采用炉缸填充枕木开炉,重点抓好烘炉、打压试漏、人员培训、料流轨迹测量、设备试车、开炉料装料等工作,确保高炉安全开炉、快速达产。

1 开炉准备阶段

1.1 高炉烘炉

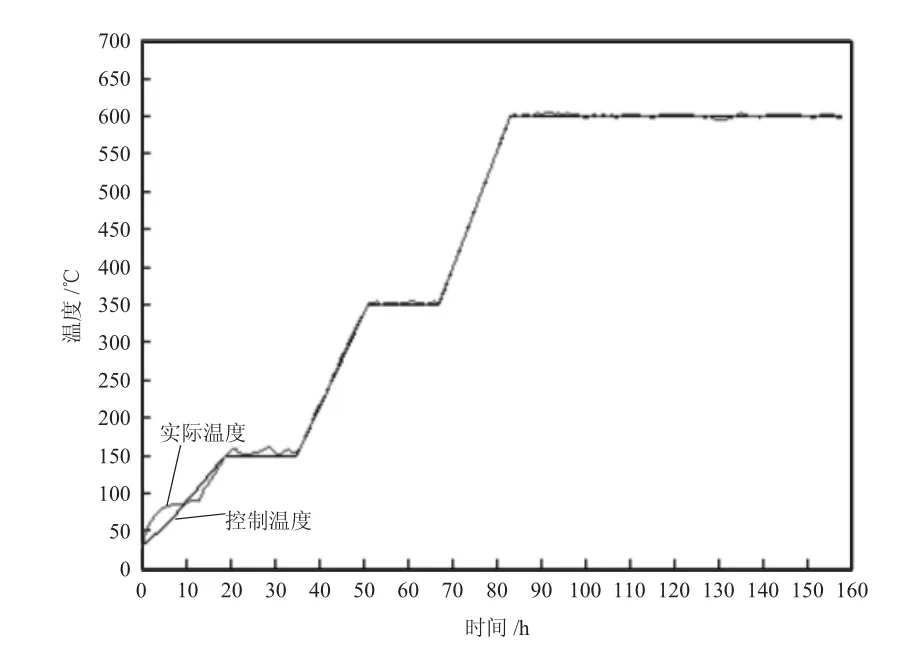

高炉中修开炉前必须进行烘炉操作,通才1 860 m3高炉中修时进行了风口浇筑、铁口修复、炉体喷涂等工作,在高炉烘炉过程中,参考浇注料的烘炉曲线及工期进度制定了高炉的烘炉曲线,本次高炉烘炉时间为158 h。烘炉的目的是缓慢蒸发高炉内耐火材料砌体内的水分,提高砌体整体强度,避免开炉升温过快,水分快速蒸发会影响喷涂料使用效果,烘炉的重点是炉底和炉缸[1]。烘炉效果在一定程度上影响开炉初期的热量平衡和合理炉型,对高炉达产和后期煤气流的合理分布有重要作用。烘炉前,在东铁口埋入氧枪,在西铁口安装煤气导出管,使用自流浇筑料填充导管与铁口间隙,通才1 860 m3高炉严格按照烘炉曲线烘干铁口浇注料、风口浇筑料、炉身喷涂料等水分。图1 为高炉烘炉曲线控制温度和实际温度。

图1 高炉烘炉曲线

1.2 打压试漏

烘炉结束后,高炉本体和热风系统需要打压试漏,各区域安排专人检查记录,发现问题做好标记,在试漏结束后统一进行处理。高炉本体、热风系统试漏分气密性试漏和强度性试压两步。进行气密性试漏时,将冷风压力加至200 kPa,查找漏点,做好标记。进行强度性试压时,将风压加至250 kPa,查找漏点,进行标记。提前制订详细的打压试漏方案,各区域均需落实责任人,加强工艺工与机修工的检查和记录工作监督,打压试漏结束后,在高炉休风时进行漏点处理,拆除炉内烘炉导管和隔板,开始在炉缸装填枕木,同时在炉顶开始安装料流轨迹测量设备。

1.3 设备联动试车

设备稳定运行是高炉顺利开炉和快速达产的基础,开炉前,对高炉设备进行了充分试运转,在各区域划分了包机责任人,对设备进行专业检查和保养,充分记录设备试运转期间的运行参数,将设备性能调整到最佳状态;在开炉达产过程中,设备稳定运行,没有因设备故障造成高炉慢风、休风,为高炉快速开炉达产打下了基础。

1.4 开炉配料计算

为确保开炉安全顺畅,快速达产达效,炼铁厂组织技术骨干制订了详细的开炉达产方案(见表1),本次开炉炉顶要进行料流轨迹测量,为便于快速开炉达产,采用木柴填充炉缸开炉,风口下部300 mm 以下全部填充枕木(1 300 根),风口小套用枕木保护,炉腹以下全部装净焦,炉腰至炉身35%容积填充空焦(焦炭+白云石+萤石),炉身中下部加轻负荷料,炉身上部装正常料,全炉焦比2.32 t/t。

表1 开炉料参数

本次开炉装料阶段由北京神网公司进行了料流轨迹测量,由于准备工作充分,装料测量计划周密,各方配合密切,整个装料过程和测量工作有序进行,顺利地完成了炉料填充及装料测量的预定任务。装料测试原则:一方面满足高炉料面测量的需要,另一方面为达产过程中装料制度调整提供依据[2]。开炉装料测量工作从2023 年2 月26 日22:00 开始,至2023 年2 月27 日15:00 结束,装料测量共用时17 h,为高炉顺利开炉和快速达产提供了有利条件。

2 开炉操作

2.1 送风制度选择

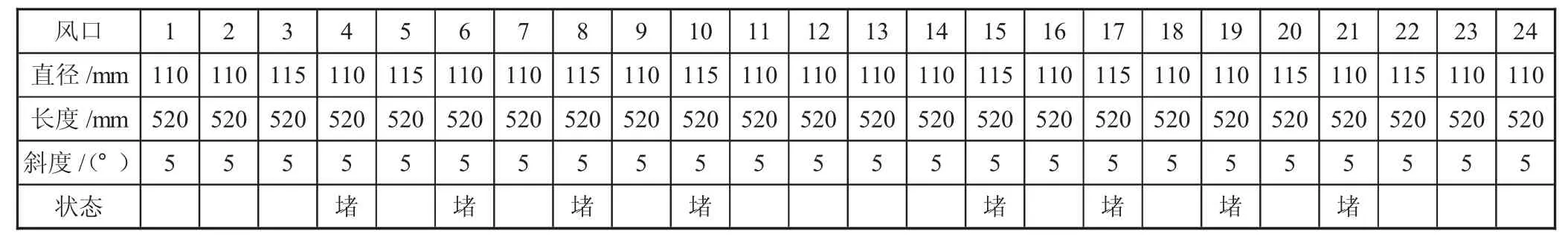

通才1 860 m3高炉开炉送风堵8 个风口,16 个风口送风,采取间隔堵风口方式,风口面积0.155 6 m2,初始风量为1 800 m3/min,风温为850 ℃。使用耐火泥和轻质耐火砖堵风口,安排专人负责,确保开炉过程中不被吹开。开炉风口布局如表2 所示。

表2 开炉风口布局

2.2 点火送风

通才1 860 m3高炉于3 月1 日21:18 点火送风,送风后约8 min 风口点亮,22:16(送风后约1 h)高炉引煤气至管网,之后采取高压操作,22:30 时将风量加至2 400 m3/min 左右,送风后需要尽快提高炉缸温度,使初渣具有较高的温度及良好的流动性。通过控制加风节奏、调节风温及装料制度,同时严格控制压差,确保炉况的稳定运行。出铁前按风压操作,出完第一次铁后,按风量操作。04:06 时根据炉内理论铁量的计算,开氧枪氧气出第一次铁,渣铁热量充足,流动性良好,出铁70 min。表3、表4 分别为第一炉铁水、炉渣成分,铁水w(Si)=1.76%,比实际预计值偏低;炉渣镁铝质量比为0.69,二元碱度0.87。

表3 第1 炉铁水成分

表4 第1 炉炉渣成分

随着出铁的好转,逐步开风口加风(见表5),扩大矿批,增加焦炭负荷,根据生铁成分和炉渣碱度,适当调整配比,做好炉温和碱度的平衡,减少炉前劳动强度,保证渣铁足够的物理热和生铁质量。高炉于05:32 开始喷煤,07:00 开始富氧,氧量1 700 m3/h,3 月3 日09:20 风口全开,高炉操作恢复正常参数,实现了快速开炉达产。随着工作风口和风量增加,在炉况顺行度较好时,调整多环布料制度,使得炉料分布趋于合理,炉顶温度曲线平稳波动,提高煤气利用率,降低燃料比。

表5 开风口情况

2.3 装料制度调整

高炉引煤气后矿批加至25 t,风量由初期的1 800 m3/min 逐步加至2 200 m3/min,根据料线深度和煤气利用率,附加净焦补热;随着风量增加,提高料线,焦比从638 kg/t 降至580 kg/t,料制由矿2 环、焦4环向矿3 环、焦5 环过渡,料线逐步提至2 m,逐步外扩角度,提高煤气利用率,降低消耗;第一炉铁过后,焦比逐渐降至480 kg/t,后续根据炉温、料速和煤气利用率调整煤量,快速降低铁水w(Si)至0.8%,降低炉前劳动强度。装料制度调整情况如表6 所示。

表6 装料制度调整

2.4 炉况调整

本次开炉过程中没有大幅度气流波动,炉况平稳顺行,但受炉前出铁影响,仍出现了持续高压差现象,通过控制风量和调整料制,加快炉前出铁节奏,风压逐渐降低,开炉初期因炉温高、渣量大,给渣处理系统带来较大压力,通过快速上负荷降硅,减轻了炉前出铁压力。此外开炉过程中各系统密切配合,没有出现因设备故障造成的高炉减风、慢风,高炉实现4 d 达产,高炉利用系数、煤比、燃料比等指标稳步优化,实现了安全开炉和快速达产。开炉达产指标如表7 所示。

3 结论

1)通才1 860 m3高炉开炉实现送风1 h 快速引煤气、7 h 出铁、40 h 全风操作和4 d 达产,高炉利用系数、煤比、燃料比等指标稳步优化,实现了安全开炉和快速达产。

2)本次开炉受客观条件的制约,高炉使用全落地烧结恢复炉况,经过精心组织上料,槽下严控筛分,制订详细的开炉达产方案,保证了开炉达产过程中炉况的稳定顺行。

3)使用木柴开炉具有点火快、引煤气快、探尺动作快的特点,极大地加快了开炉进程。装料过程中北京神网公司技术人员对高炉炉型、溜槽角度和料流轨迹进行了精确测量,为后续优化调整、快速达产创造了有利条件。

4)本次开炉达产速度快,燃料消耗降低明显,得益于整个开炉团队的密切配合,特别是全程设备未发生故障,炉前能及时出净渣铁,为炉内加风和高炉快速达产提供保障。