含铁原料性能对烧结矿质量的影响研究

2024-01-07姬生玉

姬生玉

(山东钢铁股份有限公司莱芜分公司炼铁厂,山东 莱芜 271104)

0 引言

我国学者候三亚等人将褐铁矿型红土镍矿中的m(MgO)/m(Al2O3)作为研究因素,分析了m(MgO)/m(Al2O3)对矿物烧结的影响。实验结果显示,当烧结温度为1 300 ℃、烧结气氛为5%CO+95%N2(其中百分数分别为对应气体物质的体积分数)、二元碱度m(CaO)/m(SiO2)=1.3 的条件下,m(MgO)/m(Al2O3)=0.5~0.8 范围内,黏结相主要由钙镁黄长石和钙镁橄榄石构成,此时矿物强度最高。该研究成果对提高红土镍矿烧结矿的产、质量具有重要借鉴意义[1]。杨聪聪等人则概述了国外关于铁矿石高温烧结基础特性评价方法的研究进展,在分析了国内外研究成果之后,研究提出把握“铁矿石-制粒物料-烧结矿”不同阶段物料性质的传递规律是铁矿烧结的重要切入点[2]。本次研究将不同配比和工艺参数的含铁原料进行烧结性能分析,期望可以通过实验了解含铁原料的矿物组成以及化学成分对其烧结的影响。

1 含铁原料的矿物性能对烧结质量的影响

1.1 烧结基础性能及冶金性能分析

烧结法是一种将矿物粉末状的烧结物变成高密度块体的工序,烧结法常常应用在冶金、陶瓷和超高热物质锻造中。一般情况下,通过对粉末进行烧结,最终会获得一种新型的、以矿物或晶体、玻璃质和空洞为主的矿物或晶体的矿相结构[3-4]。烧结工艺会对微观组织中的晶粒特征、气孔大小和各种矿物质的含量产生影响,从而对相应的原材料本身的性质产生影响。从宏观角度来看,在不超过熔点的高温条件下,由于固态晶粒持续增大,孔隙率降低,物质之间相互转移,颗粒间的总体积向内收缩,从而使整体密度逐渐增大,最终生产出具有致密多晶型微观组织的烧结块体[5]。

作为战略性物质,铁矿是全球最重要的矿物资源之一。不仅在国家建设和工业制造中占据重要地位,同时在民生发展、经济效益发展中扮演重要角色。在烧结造块的全过程中,除了铁矿粉以外,还含有高炉返矿等其他含铁单质或含铁化合物的原料。将这些原料在烧结物料中加入,一方面是为了增强烧结混合料的核心,改善其透气性,同时还能提升整个烧结矿的质量,保证熔炼过程中的顺流性,减少烧结矿的成本[6]。由于该返矿体具有多孔结构和包含低熔点成分等特征,有利于液态形成,同时可提高其烧结体的硬度,进而实现优化烧结体尺寸和提升烧结体品质。因此,对于含铁原料烧结过程来说,铁矿粉自身特性以及掺入的其他含铁单质或含铁化合物量都会影响到烧结质量。

含铁原料在烧结中一般按照本矿比例将不同材料混合,因此单一或各种配比含铁原料的烧结能力和效果成为了其烧结基础性能的直接表现。首先是同化性能,融合特性是指在高温烧结法中,含铁质材料与熔剂CaO 的结合特性,研究通常用观测和测量的方法来衡量该含铁质材料在与CaO 的接触面上起作用,并进行熔融变形时所达到的最低融合温度,也就是在高温烧结法中形成液态物质的能力。其次为液相流动性能,表示在将含铁原料与熔剂CaO 充分混合之后,在进行高温烧结生产时,所形成的液相量的多少的能力[7-8]。液相量越多,其胶结周围的矿石小颗粒的能力就越强,可以用液相流动性指数来表达它的强弱。其三为黏结强度性能,指在烧结时含铁原材料将会产生一种液体,这种液体与其周边的物质起到固结的作用。与含铁原料等相比,其本身的黏结相强度比较低,一般而言在烧结工艺参数条件不变的情况下,由于黏结相矿物组成和结构的差异,其本身的强度差异会很大,并且从本质上决定了烧结矿的强度。最后是连晶性能,指在含铁组分在烧结过程中,当含铁组分彼此之间的晶键相互交错时,能够获得强度的能力。目前,国际上普遍将铁质材料的烧结体归类为液态烧结体,而液态烧结体的形成必须有大量液态烧结体。在烧结法生产时,由于生铁与氧化钙的混合不够充分或不够均匀,造成了局部地区出现了大量的铁酸钙液相。由于矿物间存在着结晶结合,从而使矿物的自强变得更加牢固。

1.2 含铁原料的矿物性能研究

烧结配料优化是一种科学的方法,其科学含义不仅是依据铁矿形成的原材料,与对应的供应条件相匹配,还要达到所需的烧结矿化学组成和配矿条件,并在保证了烧结原材料具有比较好的粒度和成矿性能的前提下,采用烧结优化配料的方法,获得高质量、低消耗、具有比较好的冶金性能的烧结,最后将一切条件结合起来,获得比较适合的经济效益指标。

首先要清楚决定烧结体工艺及烧结体性质的关键因子,找出烧结体的形成机理及各种烧结体的矿质性质。在此基础上,建立了铁矿各项指数与烧结矿品质之间的内在关系,确定了最优的烧结体品质指数及最优的配比方案。通过对烧结物料成分、烧结矿物成分、烧结过程中使用的化学助剂、烧结工艺的控制、烧结过程的生产成本与产出的经济性等因素分析,实现烧结工艺的优化。只有把配比环节与烧结工艺有机联系起来,从工艺、经济等方面来看,才能制定出一套合适的配比体系,最终获得一个比较好的整体配比体系。

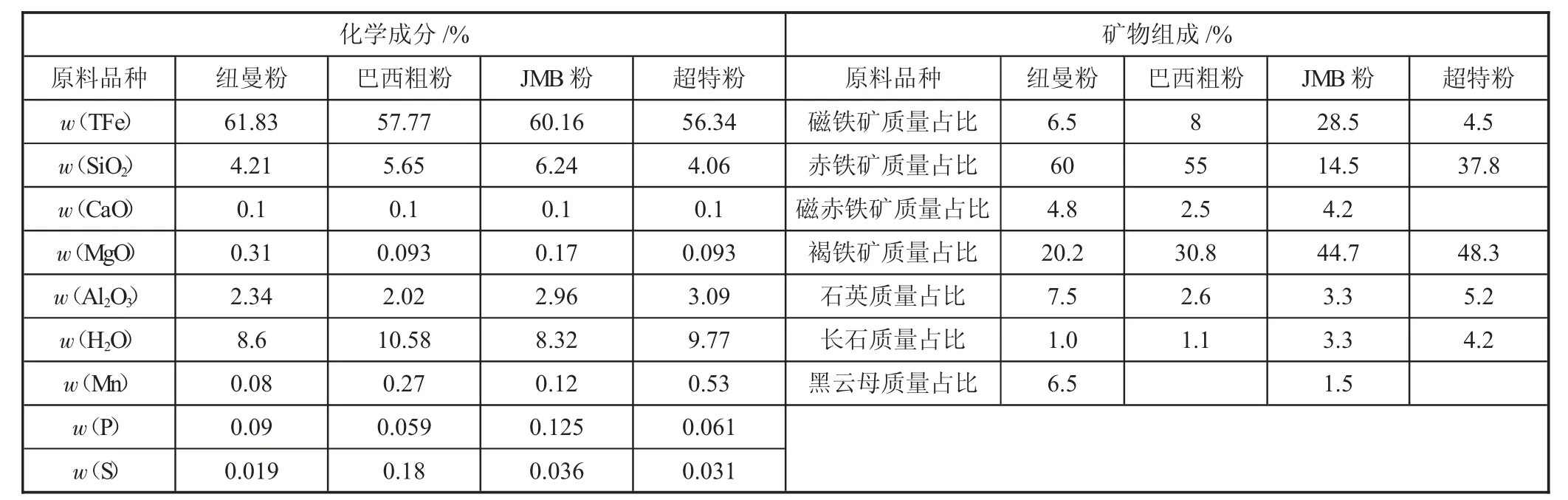

含铁原料中,常见的含铁品位较高的原料包括纽曼粉、巴西粗粉、JMB 粉、超特粉四种。其烧结原料的化学成分以及矿物组成如表1 所示。

表1 含铁原料的化学成分以及矿物组成

从表1 中可以看出,四种含铁原料中,纽曼粉的含铁品位最高,为61.83%,超特粉的含铁品位最低,为56.31%。在w(SiO2)中,四种原料中最高和最低的分别是JMB 粉和超特粉,JMB 粉为6.24%,超特粉为4.06。w(MgO)中,纽曼粉和JMB 粉较高,分别为0.31%和0.17%。而含铁原料的w(Al2O3)中,超特粉最高为3.09%,巴西粗粉最低为2.02%。此外,同矿物组成可以看出,纽曼粉和巴西粗粉属于赤铁矿,其赤铁矿组成为60%和55%,而JMB 粉和超特粉属于褐铁矿,其褐铁矿质量占比为44.7%和48.3%。

2 含铁原料矿物样本实验

本次实验中将四种含铁原料按照不同配比进行烧结,分析不同材料配比和烧结工艺条件对烧结性能的影响。三种原料配比方案中,A 方案的纽曼粉质量占比为0,PB 粉为28%,超特粉为10%,JMB 粉为8%,巴西粗粉为10%,其余为杂料和返矿等原料。B方案的纽曼粉质量占比为20%,PB 粉为22%,超特粉为5%,JMB 粉为3%,巴西粗粉为5%,其余为杂料和返矿等原料。C 方案中纽曼粉质量占比为30%,PB 粉为18.5%,超特粉为2.5%,JMB 粉0.5%,巴西粗粉为2.5%,其余为杂料和返矿等原料。同时,针对三种配料方案,方案A 的烧结工艺条件是料批为400 t,推车机速为100 m/min,烧结负压为-12.9 kPa,冷却总管负压为-6.8 kPa,前台烧结废弃温度为165 ℃,前台冷却废弃温度为429 ℃,终点风箱位置为27 m,终点温度为469 ℃,点火温度为1 026 ℃,点火负压为-5.6 kPa。方案B 和C 的工艺条件相同,烧结工艺条件是料批为380 t,推车机速为105 m/min,烧结负压为-11.6 kPa,冷却总管负压为-4.3 kPa,前台烧结废弃温度为159 ℃,前台冷却废弃温度为412 ℃,终点风箱位置为26 m,终点温度为465 ℃,点火温度为1 023 ℃,点火负压为-5.2 kPa。根据以上材料配比和烧结工艺参数,实验将烧结矿的性能采用综合测定定量分析,结果图表2 所示。

表2 不同配比及工艺下含铁原料的烧结矿冶金性能分析

从表2 可以看出,三种方案中,B 方案的烧结性能最佳,其还原性和低温还原粉化率最高,分别为81.14%和84.36%。

3 结论

本次实验中,按照纽曼粉质量占比为0%、20%和30%将含铁原料的烧结方案分为A、B、C 烧结原料三种,并对0%方案的烧结工艺进行调整。实验结果显示当纽曼粉质量占比20%,PB 粉为22%,超特粉为5%,JMB 粉为3%,巴西粗粉为5%,其余为杂料和返矿等原料时,含铁原料的烧结性能最佳。实验结果表明,在含铁原料中,纽曼粉的比例对烧结矿的矿物相组织均匀性、赤铁矿的含量以及相应的冶炼特性有显著影响。矿物的相态比较一致,主要为溶蚀构造;在高温条件下,烧结矿石具有良好的还原性。当纽曼粉末在含铁材料中的质量占比由0~30%增大时,烧结矿的矿物相结构趋于均一,孔隙度增大。因此烧结石中的赤铁元素的含量减少,熔融状态的还原度和低温下的粉化程度也随之增大。