2 250 mm 热连轧产线轧辊利用率的提升实践

2024-01-07陈志桐史伟萍刘永强

陈志桐,史伟萍,刘永强,吴 迪,李 娜

(河钢集团邯钢公司,河北 邯郸 056003)

0 引言

在热轧生产过程中,轧辊表面在高温下会形成一层氧化膜,由于轧辊处于高温、高速、骤冷骤热的环境下,且承受着周期变化的应力,当达到一定的疲劳极限后,氧化膜产生微裂纹并不断扩展,最终脱落压入带钢,对带钢表面质量影响极大。随着邯钢产品结构的不断升级调整,高表面等级的产品占比逐渐加大,如酸洗汽车家电用钢、冷轧汽车“O5”板等,该类产品对表面质量有较高的要求。为保证产品质量,热轧生产过程中必须保证轧辊的表面质量。为达到这一目的,目前主要采用缩短轧制计划单元的方式,但该方式存在几个问题:一是短的轧制计划单元必然增加换辊次数,降低了生产效率;二是缩短了轧辊在机时间,增加了轧辊消耗;三是使得生产效率下降及辊耗增加,直接造成生产成本的增加。为了解决以上问题,有必要进行轧辊利用率的提升研究,以适应目前的发展趋势,降低生产成本。

1 轧辊利用率影响因素

1.1 加热工艺

加热工艺是影响板坯表面质量的关键因素,加热工艺参数主要包括加热温度和加热时间。加热温度高、加热时间长,氧化铁皮易黏在钢坯上,不容易被清除掉,轧制时则形成一次氧化铁皮压入,若带着氧化铁皮压入缺陷到精轧工序,会加速轧辊局部磨损。出炉温度降低必然减少一次氧化铁皮的生成厚度,在后续除鳞时能较彻底地清除,利于精轧阶段带钢表面质量的提高,减少轧辊的磨损消耗[1-3]。

1.2 精轧油膜润滑

油膜润滑可以有效改善轧辊表面质量,减少磨损,提高带钢表面质量。在带钢进入辊缝前,将混合后的油水混合物通过喷嘴喷到轧辊表面,润滑剂在变形区高温、高压环境下发生汽化和分解,形成高温、高压的气垫,气垫能够将轧辊与带钢隔开,起到润滑作用,降低轧辊与带钢之间的摩擦系数。

1.3 轧辊冷却

邯钢2 250 mm 热轧线油膜润滑喷嘴位于精轧机入口轧辊冷却水集管的上方,投用油膜润滑时,轧辊入口冷却水要关闭,避免冲掉润滑油,因此轧辊的冷却主要依靠出口冷却水。在轧制过程中如果轧辊得不到充分冷却,则会加速氧化膜剥落趋势[4-7]。此外,轧辊冷却水喷嘴堵塞、歪斜、变形等情况会造成辊面局部冷却不足和氧化膜剥落,如图1 所示。

图1 喷嘴堵塞与轧辊氧化膜脱落的关系图

1.4 三次氧化铁皮厚度

精轧阶段产生的三次氧化铁皮的厚度对轧辊磨损具有重要影响[8-10]。较厚的氧化铁皮会使轧辊磨损更严重,从而影响使用周期。带钢表面温度较低,产生的氧化铁皮厚度更薄,且氧化铁皮结构组成中硬度更小的FeO 占比更多,有利于轧辊保持良好的表面状态。

2 优化改进方案

2.1 合理控制出炉温度、加热时间

根据实践经验,将低碳钢的出炉温度控制在1 210 ℃以下,高强钢的出炉温度控制在1 230 ℃以下,在炉时间控制在200 min 以内,产生的炉生一次氧化铁皮厚度适宜,能够被除鳞机清除干净。温度过高或在炉时间过长均可能导致产生的氧化铁皮残留,在后续轧入带钢,产生氧化铁皮压入,在精轧阶段加剧轧辊局部磨损。

2.2 优化精轧油膜润滑量

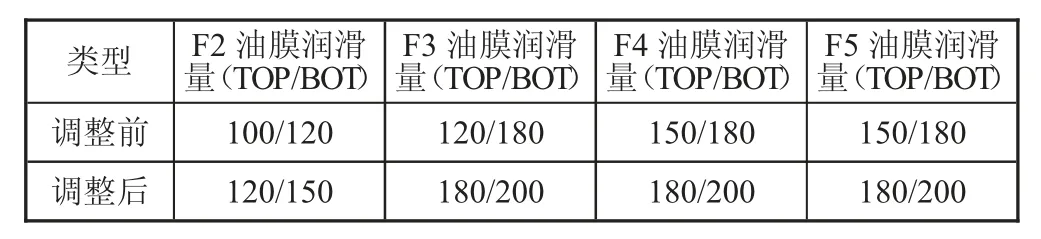

轧制计划单元延长后,根据下机轧辊表面状况,增加F2—F5 油膜润滑量(见表1),同时保证轧制力降幅不超12%,从而使润滑效果达到最理想的状态。

表1 精轧油膜润滑量 单位:mL

2.3 增加轧辊冷却水水量、封堵边部喷嘴

将精轧F2—F5 机架出口轧辊冷却水喷嘴改为更大流量的喷嘴,4 个精轧机架的轧辊冷却水流量分别由750~770 m3/h、750~770 m3/h、600~620 m3/h、600~620 m3/h 提高到800~820 m3/h、780~800 m3/h、810~830 m3/h、700~720 m3/h,提高轧辊冷却效果。

为了更直观、准确地检查喷嘴角度、冷却长度、均匀程度等情况,将表面锈蚀的轧辊推入轧机,开启轧辊冷却水进行打击,推出轧辊后检查打击痕迹,对异常喷嘴进行调整或更换,如图2 所示,保证喷嘴打击痕迹排列整齐,偏转角度正常,长度范围为160~180mm,宽度范围为8~12 mm。

图2 轧辊冷却水打击痕迹

精轧轧辊中间部分的温度比边部更高一些,为了减少轧辊冷却水边部流量的损耗,提高中间部分的流量分配,进一步增强轧辊中间部分的冷却效果,封堵精轧F1—F7 轧辊冷却水喷嘴两侧边部各3 个喷嘴。结果显示,边部喷嘴被封堵后,轧辊中间部位温度可降低3 ℃左右。边部喷嘴封堵前后轧辊下机温度对比如图3 所示。

2.4 使用机架间冷却水

机架间冷却水的使用对于减缓三次氧化铁皮的生成具有良好的效果,但是一般水量不能太多,否则会导致氧化铁皮破裂而起到反作用,根据经验,将水量开度控制在80%以下,一般不会导致氧化铁皮破碎。

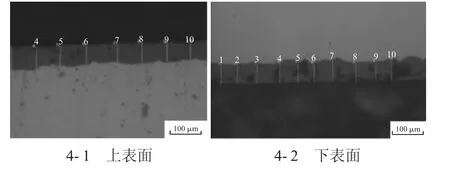

试验对比不同工艺下的氧化铁皮厚度,一卷在轧制中关闭机架间冷却水,对另一卷投用前机架间冷却水,这两卷的精轧入口温度FET、终轧温度FDT 和卷取温度CT 等其他工艺基本相近,如表2 所示。对成品热卷取样测量带钢表面氧化铁皮厚度差异,测量结果如表3 所示,投用机架间冷却水的钢卷表面氧化铁皮厚度平均为6.70 μm,而未投用冷却水的钢卷氧化铁皮厚度则为9.45 μm,表明投用机架间冷却水后,氧化铁皮平均厚度减薄。卷1、卷2 的氧化铁皮厚度情况分别如图4、图5 所示。

表2 试验卷的工艺参数

表3 氧化铁皮厚度对比

图4 卷1 氧化铁皮厚度

图5 卷2 氧化铁皮厚度

使用机架间冷却水后可以提高带钢轧制速度。轧制过程中带钢与轧辊表面接触,带钢对轧辊持续加热,如果精轧机的纯轧时间过长则轧辊温度过高,轧辊表面氧化膜更容易剥落,使用周期缩短。试验结果如表4 所示,开启机架间水后,最高轧制速度提高2 m/s,轧制时间缩短6 s。

表4 试验卷轧制速度和轧制时间

3 优化效果

经过设备改造和工艺优化后,轧辊表面质量得到改善,生产高表面等级品种时,轧辊有效使用公里数由45 km 增加到56 km,提高了轧辊利用效率,减少换辊次数,达到提产降本的目的。轧辊有效使用公里数变化如图6 所示。

图6 轧辊有效使用公里数变化

4 结论

通过分析影响轧辊利用率的因素,并相应采取设备改造和工艺优化措施,具体为:控制出炉温度及在炉时间,保证一次氧化铁皮清除干净;调整油膜润滑量,提高润滑效果和下机辊面质量;改造F2—F5 机架出口轧辊冷却水喷嘴,增大冷却水流量;封堵边部喷嘴,提高中部轧辊冷却效果;投用机架间冷却水,控制三次氧化铁皮厚度,并避免氧化铁皮破碎,同时提高轧制速度、缩短纯轧时间。通过以上改进,减少了轧辊磨损,延长了轧辊使用周期,最终实现了轧制单元长度的增加,提高了轧辊利用率。