九钢3 号1 780 m3 高炉开炉快速达产实践

2024-01-07王磊

王 磊

(九江萍钢钢铁有限责任公司炼铁厂,江西 九江 332000)

1 九钢3 号1 780 m3 高炉概况

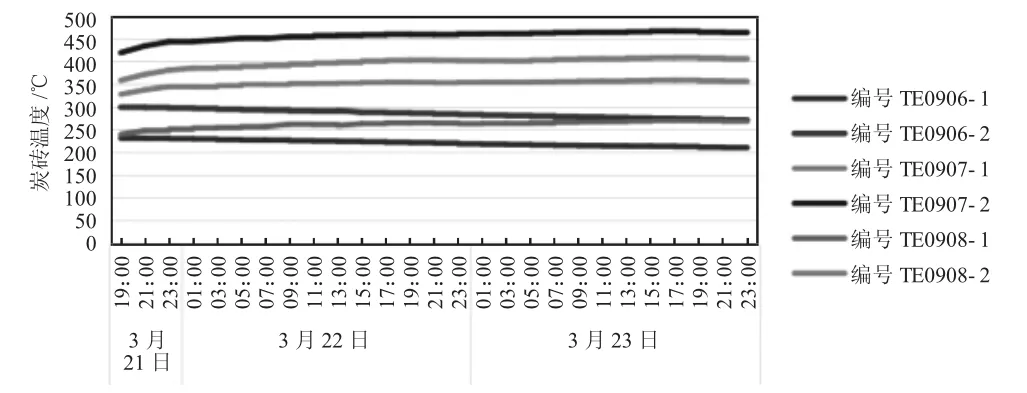

今年3 月份以来,3 号1 780 m3高炉炉缸侧壁环炭8.7 m 段局部测温点温度逐渐升高至466 ℃,并呈继续上涨趋势,如图1 所示。为此,采取了适当控制冶炼强度、加钛矿护炉以及休风堵风口等措施,环炭高温点温度才回落至安全范围内。

图1 九钢3 号高炉3 月21—23 日炉缸8 700 mm 段炭砖温度

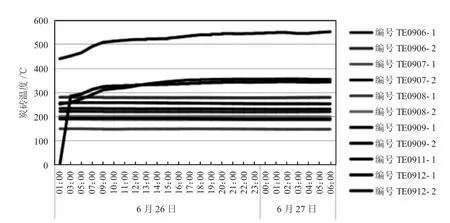

进入6 月份,炉缸侧壁环炭7.8~9.6 m 段局部测温点温度呈现整体上升趋势,最高达到550 ℃,并且与之对应的炉缸第2 段冷却壁水温差以及炉壳外部温度均出现逐渐升高趋势(如图2、图3 和图4 所示),开始威胁到高炉正常冶炼生产[1-2]。分别采取了控冶强、加钛矿护炉以及休风凉炉堵风口等多项措施,但复风后环炭高温点温度下降缓慢,甚至偶尔还会出现反弹,只能降低冶炼强度。受当前钢材市场利润持续下降影响,3 号高炉于2022 年7 月26 日5:36停炉,进行大修。期间,对炉缸侧壁碳砖整体更换,炉缸整体支模浇筑,炉身、炉腰和炉腹等部位进行喷涂造衬,于2022 年8 月20 日19:18 顺利出铁。开炉后恢复顺利,快速达产,各项技术指标提高较快,开炉第三天即达产达标。

图2 九钢3 号高炉6 月26—27 日炉缸8 700 mm 段炭砖温度

图3 九钢3 号高炉6 月26—28 日炉壳人工测量温度

图4 九钢3 号高炉6 月26—27 日人工测量水温差温度

2 开炉前准备工作

2.1 炉缸砌筑与整体浇注

高炉于7 月29 日00:00 开始进行扒炉作业,由于时间紧、任务重、工期短,本次扒炉采取“破坏式”拆卸,8 月1 日21:00 炉缸侧壁炭砖全部清理完毕。通过详细检查与反复确认后,认为炉底的4 层满铺炭砖完好无损。8 月6 日19:35 开始砌炉缸第5 层环形炭砖,至8 月10 日09:30,第16 层炭砖砌完,共砌12层侧壁环形炭砖。砌筑期间,严格施工要求和工艺标准,安排专人轮流监工,对不合格或不达标之处要求及时整改或返工处理,严把施工质量关。

炉缸整体浇注是一项重造陶瓷杯的新技术,近年来,频繁在各大钢企新建或新修的高炉中使用,其特点在于紧贴炭砖直接进行支模浇注,浇注后“陶瓷杯”与炭砖形成整体结合,结构更加紧密,而炉缸整体传热效率得以有效保证和提高,从而达到传热平衡,保护炉衬安全,延长炉缸寿命。高炉于8 月10 日17:00开始进行炉底浇注,共浇注2 次,高度均为400 mm,炉缸侧壁共进行3 次浇注,高度分别为1 446 mm、1 554 mm 和1 800 mm,此段是整个浇注的重点区域,涉及象脚侵蚀区和铁口工作区。风口段共浇注2 次,每次浇注完后确保一定的养护期。

2.2 炉内喷涂

3 号高炉为薄壁炉衬结构,炉身上部为镶砖铸铁冷却壁,炉腹、炉腰和炉身中下部为铜冷却壁结构,其表面设计均为一层喷涂料,本次喷涂采用的是华西耐材第七代整体人工湿法喷注造衬技术,炉腹、炉腰和炉身下部高温区采用刚玉碳化硅喷注料,炉身中上部采用刚玉莫来石喷注料。8 月14 日上午10:30,开始对炉内内衬进行喷涂施工作业,为了确保喷涂料覆盖整个冷却壁,形成最好的操作炉型,并考虑与风口区浇注料的平滑过渡和与炉喉钢砖的平滑过渡,决定炉腹、炉腰和炉身下部喷涂150 mm,炉身中上部的喷涂厚度为200 mm。

2.3 热风炉保温

高炉大修期间,3 座卡鲁金顶燃式热风炉按照“保证内部蓄热充足,拱顶温度不低于800 ℃,硅砖界面温度不低于650 ℃,烟道温度不超过380 ℃”的原则进行保温,采取“烧炉—焖炉—返送—焖炉”基本操作方式,维持热风炉合适的拱顶温度,确保开炉后热风炉能正常运行。

2.3 高炉烘炉

高炉烘炉的重点是炉底和炉缸,烘炉的目的是使高炉耐火材料砌体内水分缓慢蒸发,提高砌体整体强度。同时,使整个炉体设备逐渐加热至生产状态,避免生产后因剧烈膨胀而损坏设备[1]。

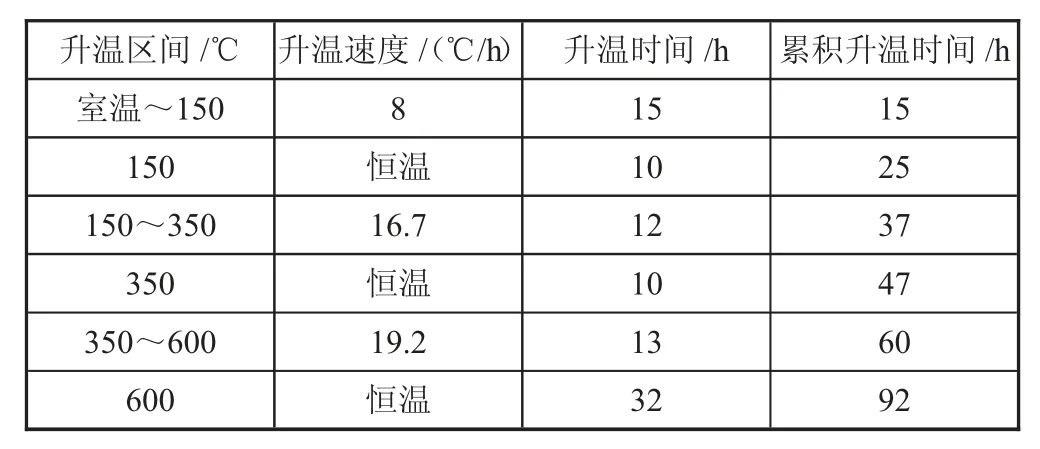

根据1 780 m3高炉使用耐材的理化性质和结构特点,制订了详细的烘炉方案。本次烘炉时间计划为100 h,初始风量为1 100 m3/min,后逐渐加到3 000 m3/min,烘炉温度控制以炉底热电偶温度为准,以风量为调剂手段,以炉顶温度相制约,严格按照烘炉曲线进行烘炉。于8 月15 日19:08 开始烘炉,其中:150 ℃、350 ℃各保温10 h,600 ℃保温32 h。8 月19 日10:00,烘炉结束,然后,开始降温凉炉。烘炉计划曲线和升温速度见图5 和表1。

表1 九钢1 780 m3 高炉烘炉升温速度

图5 1 780 m3 高炉计划烘炉曲线

2.4 打压检漏

通过打压查出漏点,然后进行补漏,检查高炉和煤气系统工况,并对整个系统进行强度试验。凉炉后,通知风机房减风压至零,按试压要求关炉顶及重力除尘器放散阀、冷风放风阀,关严上密封阀。同时,打开下密封阀、料流阀和一次均压阀,热风炉各阀处于休风状态。打开混风大闸与调节阀,通知风机房送风,先将炉顶压力加到50 kPa,稳定10 min 后将炉顶压力加到100 kPa,确认无大漏点后继续升压,此后每次压力提高小于25 kPa,分4 次加到规定的200 kPa,并且每步稳定5 min,再逐步提高压力,提至200 kPa 后持续时间不小于1 h。查漏方法主要是涂肥皂水,发现漏点并及时做好标记。查漏完毕,放风至零,并对漏点进行补焊处理。

2.5 炉缸填充

此次开炉采用枕木填充炉缸,送风后枕木能迅速燃烧,有利于炉料松动下降、为炉缸提供充沛热量、铁口容易打开、改善下部透气性,有利于开炉后的煤气安全。枕木填充方法:从炉底至风口中心线以下600 mm 按“井”字法填充,中心部位填成1.5 m 高的堆尖形状,风口及附近区域用斜立枕木保护。上、下层枕木采用密排,中间层采用疏排方式进行装填。8 月20日10:30 开始装枕木,13:00 装完,共装枕木510 根。

2.6 原燃料准备

开炉料由烧结矿、球团矿、块矿、锰矿、石灰石、白云石和焦炭组成,为确保开炉顺利,调用全厂最好的原燃料供高炉使用,及时安排进料并达到规定的仓位。高炉开炉原燃料的部分理化指标见表2、表3。

表2 九钢3 号高炉开炉炉料主要成分

表3 九钢3 号高炉焦炭(一级焦)质量

2.7 送风参数选择

风口布局及进风率是高炉开炉的重要参数。为确保开炉后炉况顺行并实现快速达产,本次开炉仍采用传统的堵风口方式送风。高炉共26 个风口,长度为550 mm,直径为115 mm,全风口面积为0.270 1 m2,堵8 个风口,分别为1、3、11、13、15、17、23 和25 号风口,送风面积为0.187 m2,所有风口均采用斜5°安装。

2.8 开炉装料

高炉开炉的配料计算、装料方式与炉料分布是整个开炉过程的核心,是顺利开炉快速达产达标的关键,本次开炉总焦比为2.85,正常料焦比为0.8,矿批18 t,焦批8.877 t(干熄焦,水分质量分数为1.5%),料线为1.5 m,开炉原料由烧结矿65%+球团矿33%+2%锰矿+熔剂组成(各百分数分别为各矿石的质量占比),总压缩率为15%。

8 月20 日13:28 开始向炉内装料,炉腹以下装净焦,炉腹和炉腰下部装空焦(净焦+白云石),炉腰上部和炉身中下部装空焦和正常料,两者按规定的组合装入炉内,如表4 所示,16:00,装料完成。

表4 九钢3 号高炉开炉装料表

3 开炉操作

3.1 送风操作

本次开炉采取在装料时向炉内送入冷风,可以疏松料柱,带走装入炉内原燃料的水分,改善料柱透气性,有利于开炉时炉况顺行[2]。8 月20 日中班16:57开始送热风,冷风压力为65 kPa,热风压力为50 kPa,冷风流量为730 m3/min,风温为280 ℃。19:18,点火成功,点火风量为800~900 m3/min,热风压力为85 kPa,风温为450 ℃。19:35,送风风口全部明亮,开始逐步加风。20:00,风量已加至2 400 m3/min,热风压力为150 kPa,风温为800 ℃。随着风量的增加,料尺开始出现走动,因炉顶温度持续在40~50 ℃水平,未继续加风操作。随着冶炼进程的进行,炉顶温度逐渐升高,23:00,已上升至90 ℃左右水平,经3 次煤气成分检测和3 次煤气燃爆试验确认合格后,高炉于23:23 成功引气。

晚班21 日00:00,热风压力为253 kPa,冷风流量为2 835 m3/min,顶温为150 ℃,风温为835 ℃,压量关系开始逐渐走紧,为确保顺行,采取撤风温、减风控制。01:00,热风压力为221 kPa,冷风流量为2 350 m3/min,此后,压量关系越走越紧,热压出现爬坡后减风控制。01:35,出现局部管道气流,随后出现崩料,崩料后热压越走越高,甚至超过了风量曲线。02:28,采取放风坐料,开始逐步加风,风压加至200 kPa 后,压量关系再次走紧,采取大幅撤风温过渡。03:00,热风压力为228 kPa,冷风流量为1 860 m3/min,风压越走越高,透气性指数下降后,导致悬料。03:35,再次放风坐料,随后逐步加风,压量关系越走越平稳、顺畅,未再出现波动。根据炉况走势逐步加风、上负荷、扩矿批。

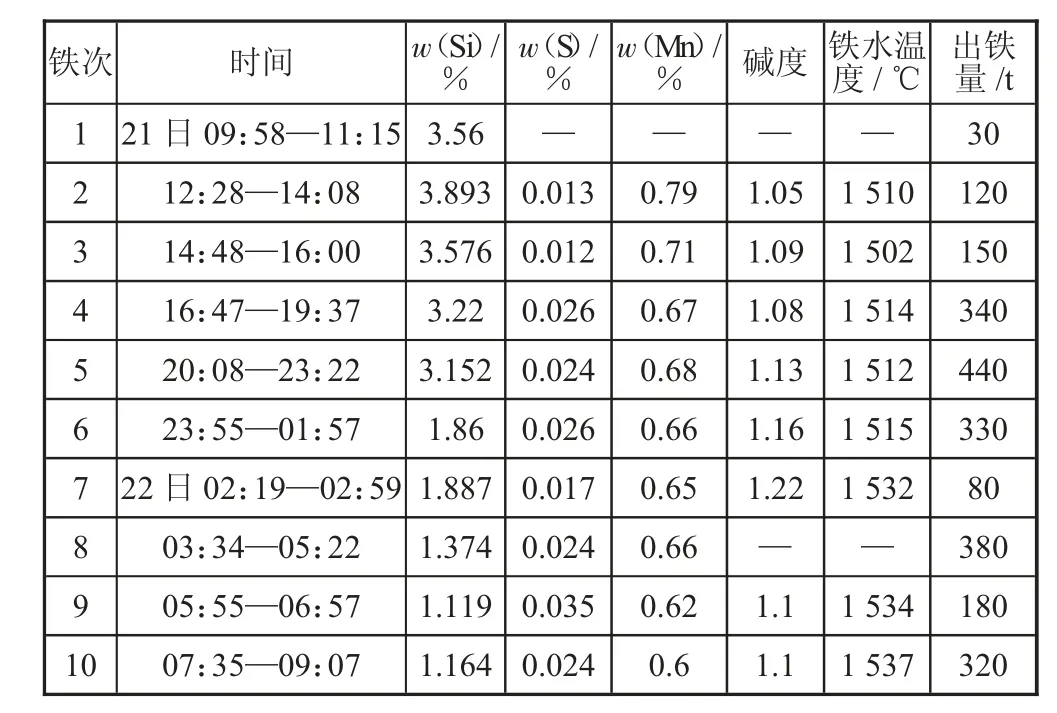

3.2 出渣铁操作

为了快速加热炉缸铁口区热量,提升炉缸整体热量水平,减少铁口喷吹时间,此次开炉仍采用从两边铁口插入氧枪的方法,以加快炉缸凉渣铁的熔化和排出,缩短开炉冶炼进程。送风前2 h,在两铁口预埋上氧枪,并通压缩空气和氧气对铁口进行预热。

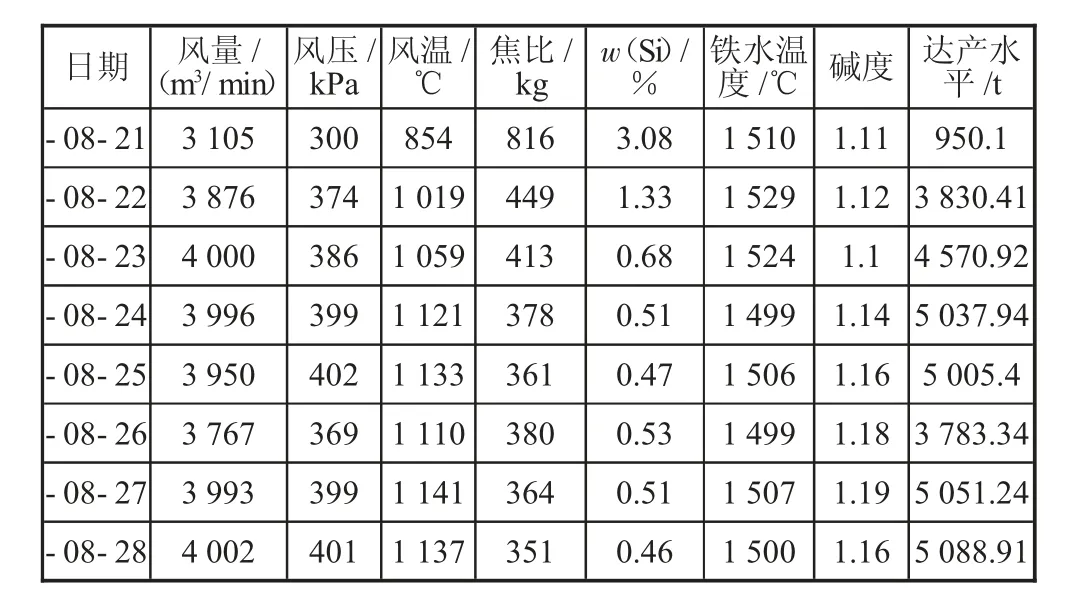

8 月21 日07:26,发现西边铁口氧枪自动烧出后上炮堵口。09:58,开西边铁口出第一次铁,出铁顺利,因炉温偏高,垄沟有轻微粘沟现象,铁水物理热充足,铁量约30 t。第二次铁渣铁分离较好,炉渣开始冲水渣。21 日07:00 开始逐步捅风口,22:00 开始喷煤,随后开始富氧,随着冶炼强度的提升,当日风量已逐步加至3 800 m3/min,矿批扩至37 t,焦炭负荷上至3.55 t/t。8 月22 日03:50,捅开最后一个风口,实现全开风口作业。至此,本次高炉大修开炉基本恢复正常水平,3 号高炉主要操作参数及达产进度情况如表5、表6 所示。

表5 九钢3 号高炉主要操作参数及达产进度情况

表6 九钢3 号高炉主要操作参数及达产进度

4 经验总结

1)快速加热炉缸对顺利开炉至关重要。当炉缸热量不充分时,低温渣铁流入炉缸后会引起炉缸冻结。采用枕木填充炉缸,可以迅速着火燃烧,炉缸升温快、热效率高。本次开炉全炉焦比为2.85,较高的全炉焦比为快速加热炉缸提供了热量保证。

2)提高料柱透气性有利于料尺尽早活动,也利于快速增加风量,缩短冶炼进程。为此,本次开炉料使用的焦炭选择粒度大小合适的一级干熄焦,烧结矿按粒度大小粒级比例进行分级入炉。另外,装料期间进行冷风吹料对改善料柱透气性也有好处。

3)适时引气。引气是高炉开炉的一个非常重要环节。3 号高炉采用的是全干法布袋除尘工艺,由于采用枕木填充炉缸和快速增加风量,确保了较高的炉顶温度,也为干法布袋除尘投入使用创造了有利条件。

4)出好第一次渣铁。开炉后的第一次铁顺利与否,是开炉的重点工作之一,关乎着开炉的成败。为此,采取在东西两铁口煤气导出管中埋设氧枪,送风后通过氧枪供氧在炉内铁口区前端形成高温回旋区,促使炉缸铁口附近区域焦炭快速燃烧,提供大量热量促使渣铁快速熔化,为上部熔融滴落物提供下降空间,并改善渣铁流动性,从而为第一次出铁渣、铁排放顺畅奠定了基础。

5)快速降硅。快速降硅是实现高炉快速达产达标的一项重要措施,关键是在降硅的同时既要确保渣铁充沛的热量,又要使其具有良好的流动性,核心就是把握好降焦比的节奏。此次开炉负荷料焦比为0.8,135 批料后,矿批逐步加至32 t,焦比逐步降至0.480。21 日,首次铁水中w(Si)为3.56%,铁水物理热为1 510 ℃,碱度为1.05,铁量为120 t 左右。14 h 后,铁水中w(Si)降至1.86%,渣铁热量充沛、流动性良好,基本达到了开炉要求。

5 结语

与以往几次开炉相比,九钢3 号高炉此次开炉在天气热、任务重、工期紧以及交叉作业多的不利局面下,通过合理组织安排、科学统筹协调、密切跟踪进度,取得了开炉的巨大成功,实现了停炉前的预期设想,做到了安全、顺利开炉,实现了快速达产达标。