热轧碳钢表面除鳞不净缺陷控制研究

2024-01-07王敏

王 敏

(山西太钢不锈钢股份有限公司热连轧厂,山西 太原 030003)

0 引言

热轧碳钢是目前国内各大钢厂生产的主要品种,热轧过程中表面除鳞不净是热轧过程中经常发生的主要表面缺陷,如果轧制前未将炉生氧化铁鳞和二次氧化铁鳞去除,将造成铁鳞压入缺陷,下游用户经过酸洗或抛丸后,会在其表面出现明显凹坑,严重影响冷轧用户冷轧板表面质量及直接涂装用户的涂装效果。

1 除鳞不净缺陷原因分析

1.1 缺陷产生原因分析

热轧碳钢在生产过程中生成的表面氧化铁鳞主要有三种:在加热炉内烧钢生成的炉生氧化铁鳞,也称作一次氧化铁鳞;在精轧前带钢表面氧化生成的二次氧化铁鳞;在精轧及冷却过程中生成的三次氧化铁鳞。一次氧化铁鳞通过初除磷设备经高压水除鳞去除;二次氧化铁鳞通过布置在粗轧机前后的高压除鳞水和精轧机前的除鳞设备去除;三次氧化铁鳞通过精轧区控轧控冷等来控制其厚度及与带钢基体的结合状态,最后由下游用户通过酸洗或抛丸等工序去除[1]。

热轧碳钢表面除鳞不净缺陷,主要是由于轧制前除鳞设备未能去除一次氧化铁鳞和二次氧化铁鳞,轧制过程中氧化铁鳞压入带钢表面,形成条带状或零星点状缺陷,其中一次氧化铁鳞对带钢表面影响最大,会造成严重的铁鳞压入缺陷。

1.2 缺陷产生的影响因素

1.2.1 化学成分

很多文献研究过氧化铁鳞产生的原因,其中Fukagawa[2]等人分析了含硅钢氧化铁鳞的形成机制,指出含硅钢中Fe2SiO4的钉扎作用导致了一次氧化铁鳞难以除尽,进而造成除鳞不净缺陷。现场生产过程中也发现Si 含量越高,越容易产生除鳞不净缺陷。

1.2.2 除鳞设备状态参数

虽然钢板表面的除鳞效果受到板坯质量、烧钢工艺、除鳞设备、除鳞工艺、轧钢工艺等多方面的影响,但一般情况下板坯质量、烧钢工艺、除鳞工艺和轧钢工艺不会随意变动。因此,除鳞设备成为重点控制因素,除鳞设备状态参数设定直接影响除鳞效果的好坏。除鳞设备对除鳞效果的影响主要表现在三个方面,即除鳞水的打击力、除鳞喷嘴的重叠量和除鳞水流量[3]。

除鳞喷嘴安装示意图如图1 所示。图1 中,H 为喷嘴到钢带表面的高度,E 为喷嘴安装间距,W 和C为相邻喷嘴打击到钢板表面的重叠量,B 为喷嘴打击钢板表面的宽度,L 为喷嘴打击钢板表面的横向覆盖宽度,α 为喷嘴的喷射角度,β 为喷嘴的入射角,γ 表示喷嘴的偏转角。根据除鳞设备系统和除鳞喷嘴安装示意图,为更方便地研究这三个因素对除鳞效果的影响,特将其转化为研究除鳞系统的水压力、除鳞喷嘴的高度H 和除鳞速度。通过对转化后3 个可调整参数的研究,得出除鳞设备参数对除鳞效果的影响。

图1 除鳞喷嘴安装示意图

2 效果评价及控制措施

2.1 除鳞设备评价方法

传统评价除鳞设备除鳞效果的方法是打铅板,该方法只能简单评价除鳞箱内喷嘴间重叠搭接情况,未能有效评价除鳞箱前后两排水嘴在除鳞过程中前后互补情况及正常生产情况下除鳞设备的除鳞效果。

除鳞设备打涂料坯方法:选取1 块冷却的板坯,提前用装修涂料对其上下表面进行喷涂,放置时间>4 h,利用换辊时间将涂料坯吊到除鳞设备前辊道上,按正常辊道速度送到初除鳞箱内,依次打开1 号除鳞、2号除鳞、尾部除磷,再关闭1 号除鳞,将打过的涂料坯晾干,这时板坯表面将清晰显示出除鳞效果的好坏,如图2 所示。板坯头部显示1 号除鳞喷嘴的除鳞效果,中部显示1 号和2 号除鳞喷嘴综合作用的除鳞效果,尾部显示2 号除鳞喷嘴的除鳞效果。该方法简单、便于操作,能直观反映出除鳞设备除鳞效果的好坏。

图2 除鳞设备打涂料坯效果图

2.2 化学成分的影响

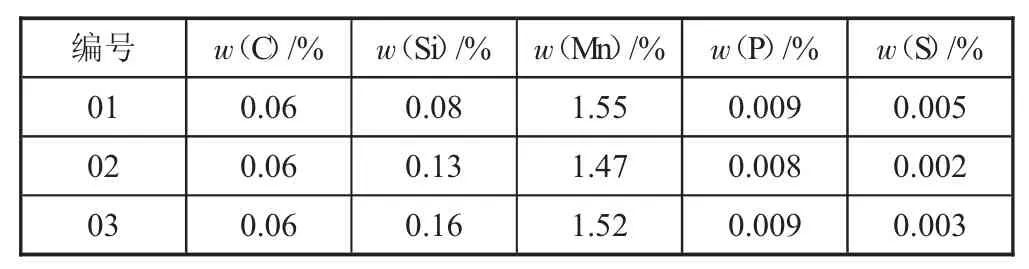

为验证Si 含量对碳钢除鳞不净缺陷的影响,选取T610L 大梁钢作为对比分析对象,不同编号T610L大梁钢的具体成分如表1 所示。

表1 不同Si 含量的T610L 成分

相同工艺及除鳞设备状态下,试验结果显示,编号01 的钢带表面没有除鳞不净的缺陷,编号02 的钢带表面头尾零星存在除鳞不净的缺陷,编号03 的钢带表面出现条带状除鳞不净的情况。上述试验结果再次验证了Si 含量对除鳞不净缺陷的影响。

2.3 除鳞设备参数设定的影响

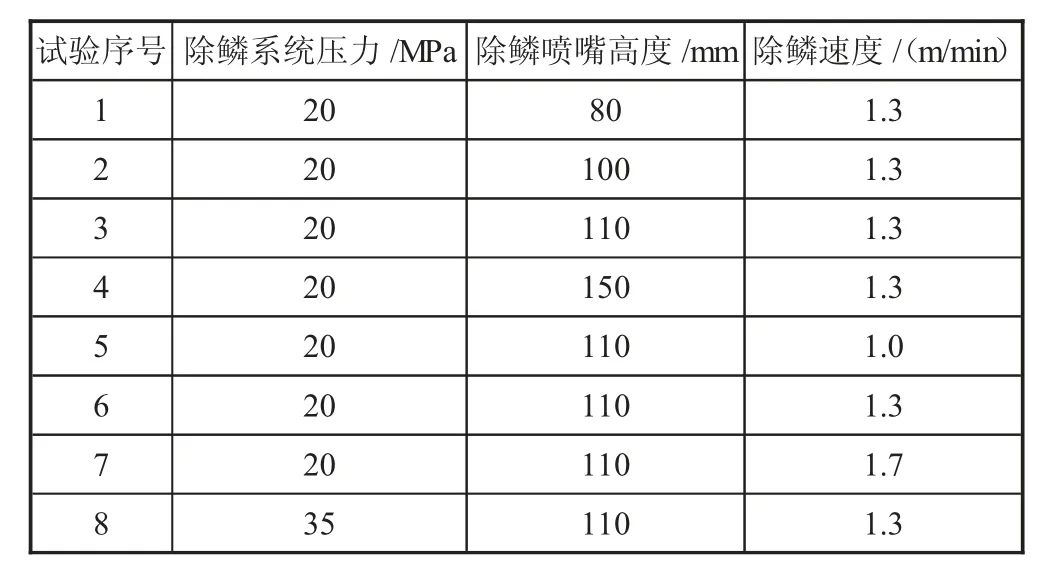

太钢2250 线碳钢Q235B 正常生产过程中,通过试验调整除鳞设备参数验证对除鳞效果的影响,除鳞设备参数调整情况如表2 所示。

表2 除鳞设备参数调整试验数据

由于除鳞系统压力固定、无法降低,仅对20 MPa高压除鳞系统和35 MPa 超高压系统进行除鳞效果对比,结果表明,两者除鳞效果相同。其他文献资料也表明,一般碳素钢只需12~15 MPa 的高压水,镍铬合金钢等需要20 MPa 的高压水,不锈钢等特种钢则需要23~25 MPa 的高压水就可把钢板表面氧化铁鳞除尽[3]。

在高压除鳞系统压力20 MPa、除鳞速度采用1.3 m/min 条件下,当除鳞喷嘴高度降低到80 mm 时,碳钢表面出现条带状除鳞不净缺陷,除鳞喷嘴无法重叠;当除鳞喷嘴高度升高到150 mm 时,碳钢表面出现星点状除鳞不净缺陷。虽然除鳞喷嘴重叠量增加,但打击力下降,同样不利于去除氧化铁鳞。

在高压除鳞系统压力20 MPa、除鳞喷嘴高度110 mm 条件下,除鳞速度越低,除鳞效果越好,当除鳞速度达到1.7 m/min 时,碳钢表面出现星点状除鳞不净缺陷,相当于单位时间内打击到钢板表面的水流量减少。

3 结论

1)创新性地采用除鳞设备打涂料坯的方式验证除鳞设备除鳞效果的好坏,该方法简单、便于操作,能更直观地观察反映出除鳞设备的状态。同时与传统的打铅板方法配合,能更全面地评价除鳞设备。

2)炼钢过程中,通过控制碳钢板坯中w(Si),合理设计热轧中的除鳞系统水压力、除鳞喷嘴高度和除鳞速度,可有效解决热轧碳钢表面除鳞不净问题。