汽轮机轴封加热器换热性能计算

2024-01-06梁岩芳彭姝璇崔永军罗建超何垚年白林超付经伦

梁岩芳,彭姝璇,崔永军,罗建超,何垚年,白林超,付经伦,4,5*

(1.中科南京未来能源系统研究院,江苏省 南京市 210000;2.南京师范大学能源与机械工程学院,江苏省 南京市 210023;3.华能北京热电有限责任公司,北京市 朝阳区 100023;4.中国科学院工程热物理研究所,北京市 海淀区 100190;5.中国科学院大学,北京市 海淀区 100000)

0 引言

火电机组中,轴封加热器是汽轮机轴封系统的重要设备,通过主凝结水来冷却各段轴封和高、中压主汽调节阀阀杆抽出的蒸汽-空气混合物,回收轴封溢流汽流中的热量,提高机组的经济性[1]。一方面,在当前“双碳”战略背景下,为了保障可再生能源的使用,火力机组发挥着灵活性调峰的作用[2-5],高、中压缸轴封等各处溢流量会随着工况变化发生显著的改变,需要对轴封加热器性能进行快速评估与判断;另一方面,为了提高能源利用效率,部分电厂对机组系统进行改造,导致轴封加热器热端进口参数改变,而其改变范围和程度将受限于现有设备能力。因此,不论是灵活性运行还是系统改造,都需要在工质参数发生变化时,对轴封加热器性能进行准确和快速评估。

轴封加热器多为表面式管壳换热器,针对管壳式换热器内换热性能的计算分析方法多采用三维数值计算方法,目前主要的数值模拟建模形式有多孔介质模型、实体模型、周期性单元流道模型。有学者[6-7]提出应用相关软件进行模拟计算,把壳程作为主要研究对象,采用多孔介质的方式处理数据,以此开启了应用数值模拟方法对换热器工作状况模拟推演的大门。我国学者针对螺旋槽纹管的数值模拟研究是在1995年由北京化工大学张政和张建文[8]发起的,他们将三维复杂流动和传热问题转化为了二维问题。崔海亭等[9]在不同计算参数组合下螺旋管的最佳曲率比的研究基础上,采用螺旋坐标变换法,利用CFD软件数值模拟得到了螺旋槽纹管内的流动和换热情况,进一步说明了螺旋坐标变换法的合理性,计算结果也表明利用有限差分法分析螺旋槽纹管这种具有复杂边界形状的壁区不够精确,应该采用有限元法、有限分析法等。刘超[10]采用数值模拟的方法得到了相关几何参数对螺旋槽纹管换热性能的影响,得出螺旋升角和螺旋头数对螺旋槽纹管换热性能的影响较小的结论。王定标等[11-12]利用HEFLOW软件模拟研究了折流杆结构换热器的壳程流场分布和折流杆各项参数对换热器传热性能的影响,分析了壳程流体在雷诺数低于2 300时的流动和传热的特性。古新等[13]提出管壳式换热器周期性全界面计算模型,为再现和模拟管壳式换热器壳程的真实流动状况,以及分析各种构件对壳程流体流动和传热性能的影响提供了良好的辅助手段。吴昊朋[14]通过ANSYS NX8.5建立了全流路管壳式换热器流动和传热模型,并利用ANSYS Fluent对模型进行数值模拟,得出传热性能。邓斌等[15]综合应用体积多孔度、表面渗透度和分布阻力方法建立了适用于准连续介质的N-S修正控制方程,用改进的k-ε模型考虑管束对湍流的产生和耗散的影响,用壁面函数法处理壳壁和折流板的壁面效应,对管壳式换热器的壳侧湍流流动与换热进行了三维数值模拟。吴金星等[16]提出一种新的“单元流道”模型,利用该模型研究杆支撑换热器壳侧的流动和换热性能,利用CFD软件模拟分析改变流体的流速、流向对壳程的影响,发现可以通过改变流体参数提高换热等。张亮等[17]采用数值模拟的方法研究波纹管换热器的换热性能,发现波壁管换热器较传统直壁管换热器的换热效率大幅提高。王争等[18]基于Fluent 对不同结构下管壳式换热器进气管组件的结构进行模拟,然后分别对产生的温度场、速度场等进行分析,研究不同换热器进气管组件的结构对管壳式换热器换热性能的影响。何超等[19]利用CFD 软件对管壳式换热器壳程流体及相变传热进行了三维数值模拟研究,发现低流速区域传热性能差,冷凝现象明显。

1 计算方法及流程

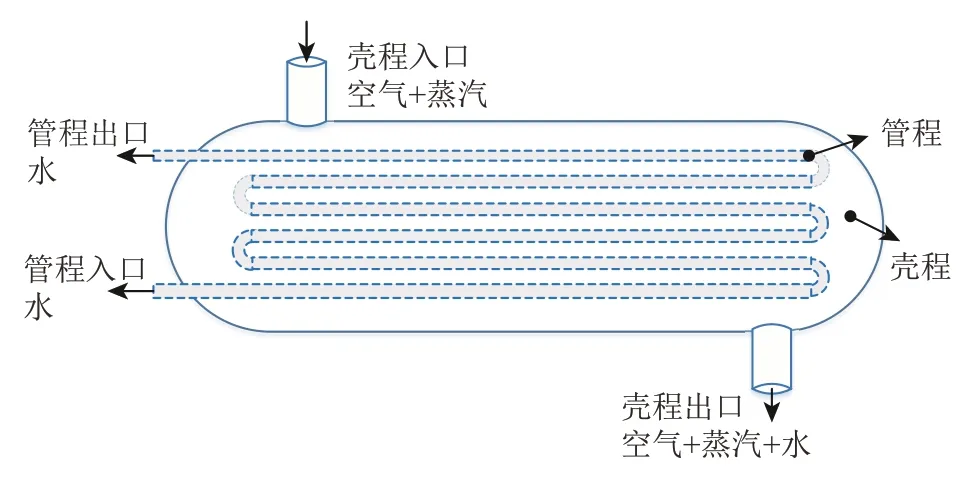

管壳式换热器结构示意图如图1 所示,其中冷却水由管程流过,蒸汽与空气混合物由壳程进口流入,在加热器内流过换热管冷却后,从壳程出口流出。通常加热器换热面积、平均换热系数由产品制造厂商提供。为评估不确定因素导致壳程参数变化引起的轴封加热器出口参数改变,本文提出了一种计算方法,计算流程如图2 所示。计算过程中已知参数为壳程压力、进口温度、蒸汽质量分数、管程压力、流量、管程进口温度、壳程流量、换热器换热面积及总换热系数。本计算方法通过已知参数与假定的壳程和管程的出口温度,利用工质总焓变化计算出壳程换热量、管程换热量,对应图2 中的模块1、模块2;同时,利用总换热系数计算换热器总换热量,对应图2中的模块3。当模块1,2,3计算的换热量差值小于0.01%时,计算完成;否则,调整假定的壳程和管程出口温度,重新计算。

图1 管壳式换热器结构示意图Fig.1 Structure diagram of shell and tube heat exchanger

图2 进口参数改变后的轴加计算流程图Fig.2 Flow chart of shaft addition calculation after the change of inlet parameters

计算流程中的模块1 根据式(1)、(2)确定进口空气和蒸汽分压力,并计算壳程入口总焓值Hk,in。进口蒸汽、空气分压力计算公式[16]分别为:

式中:pv,in为进口蒸汽压力,Pa;pk为壳程压力,Pa;pair,in为进口空气压力,Pa;Mv为蒸汽的相对分子质量;Mair为空气的相对分子质量;mair,in为进口空气的质量流量,kg/h;mv,in为进口蒸汽的质量流量,kg/h。

进口混合物总焓值Hk,in计算公式[20]为

式中:hair,in为进口空气的比焓,J/kg;hv,in为进口蒸汽的比焓,J/kg。

再根据出口温度查表获得对应的饱和压力,由式(4)计算相对湿度为100%时,蒸汽的质量流量和壳程出口总焓值Hk,out。

相对湿度为100%时,出口蒸汽质量流量计算公式[20]为

式中:mv,out为出口蒸汽质量流量,kg/h;mair为空气的质量流量,kg/h;pv,out为出口蒸汽的分压力,Pa。

(2)选择科学的给排水管道工程是一项难度很大的工作。在施工线路选择期间,施工单位必须要有一个标注施工规范,与现代化技术进行合理结合。但是,从目前的情况来看,一些施工单位并没有及时对施工过程中应用的各项技术进行适当升级,仍然采用传统的施工该技术,这会增加工程施工难度,难以保证工程质量。

壳程出口混合物总焓值Hk,out计算公式[20]为

式中:hair,out为出口空气的比焓,J/kg;hw,out为出口液态水的比焓,J/kg;hv,out为出口的水蒸汽的比焓,J/kg。根据壳程出口温度及混合物分压力,查表确定空气、水蒸汽和水的比焓。

最后根据式(1)计算出壳程换热量Qk。模块2根据式(6)计算管程换热量Qg。模块3 根据式(7)—(10)确定轴封加热器换热量QZ。

换热量计算公式[20]为

式中:Q为换热量,J/h;m为质量流量,kg/h;hout为出口比焓,J/kg;hin为进口比焓,J/kg;Hout为出口总焓,J/h;Hin为进口总焓,J/h。

轴封加热器的换热量QZ[21]公式为

式中:K为换热系数,W/(m2·K);A为换热面积,m2;φ为温差修正系数;Δt为对数平均温差,℃。

实际应用时管壳式换热器的内部流场比较复杂,所以可以通过温差修正系数φ[21]计算平均温差。φ的值取决于无量纲参数R和P[21]。

式中:tk,in为壳程进口温度,℃;tk,out为壳程出口温度,℃;tg,in为管程进口温度,℃;tg,out为管程出口温度,℃。

本计算流程以求解壳程、管程的出口温度为例,但不局限于此。当计算流程中存在1 或2 个未知参数,且各模块未知参数小于2 个时,均可用本方法计算未知参数。

2 计算方法验证及应用

2.1 计算方法验证

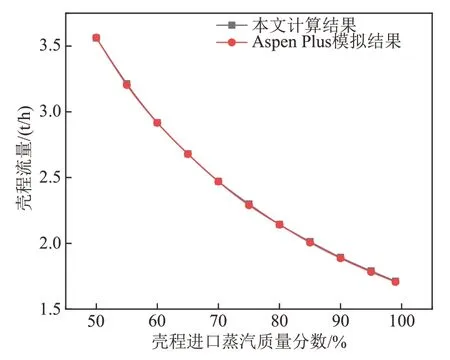

为保证本文提出的计算方法准确可靠,采用Aspen Plus软件对部分计算过程进行验证。Aspen Plus 软件仅可计算单一未知变量。计算验证中已知壳程进出口温度、管程进出口温度、壳程和管程压力及管程流量,利用Aspen Plus 软件可计算出壳程流量。对于验证条件,仅利用本文计算方法中的模块1、模块2即可求解,计算过程中需假定壳程流量,当模块1、模块2所得到的换热量相对误差小于0.01%时,求解结束。

采用本文计算方法中的模块1和模块2得到的壳程进口流量与Aspen Plus 模拟所得到的结果进行对比,结果见图3。结果表明,在不同质量分数下,本文计算方法得到的壳程流量误差在0.4%以内,考虑计算所需要的各类查表数据的精确性等因素的影响,模拟值与计算值在误差的允许范围内基本吻合,即所提出的计算方法具有可行性。

图3 总换热量一定,壳程进口蒸汽质量分数不同时壳程流量变化Fig.3 Variation of shell process flow rate for different mass fractions of steam inlet to the shell process for a given total heat exchange

由图3 可知,根据计算结果得出在总换热量一定时,随着壳程进口蒸汽质量分数增大,壳程流量呈二次函数型变化。

2.2 计算方法应用

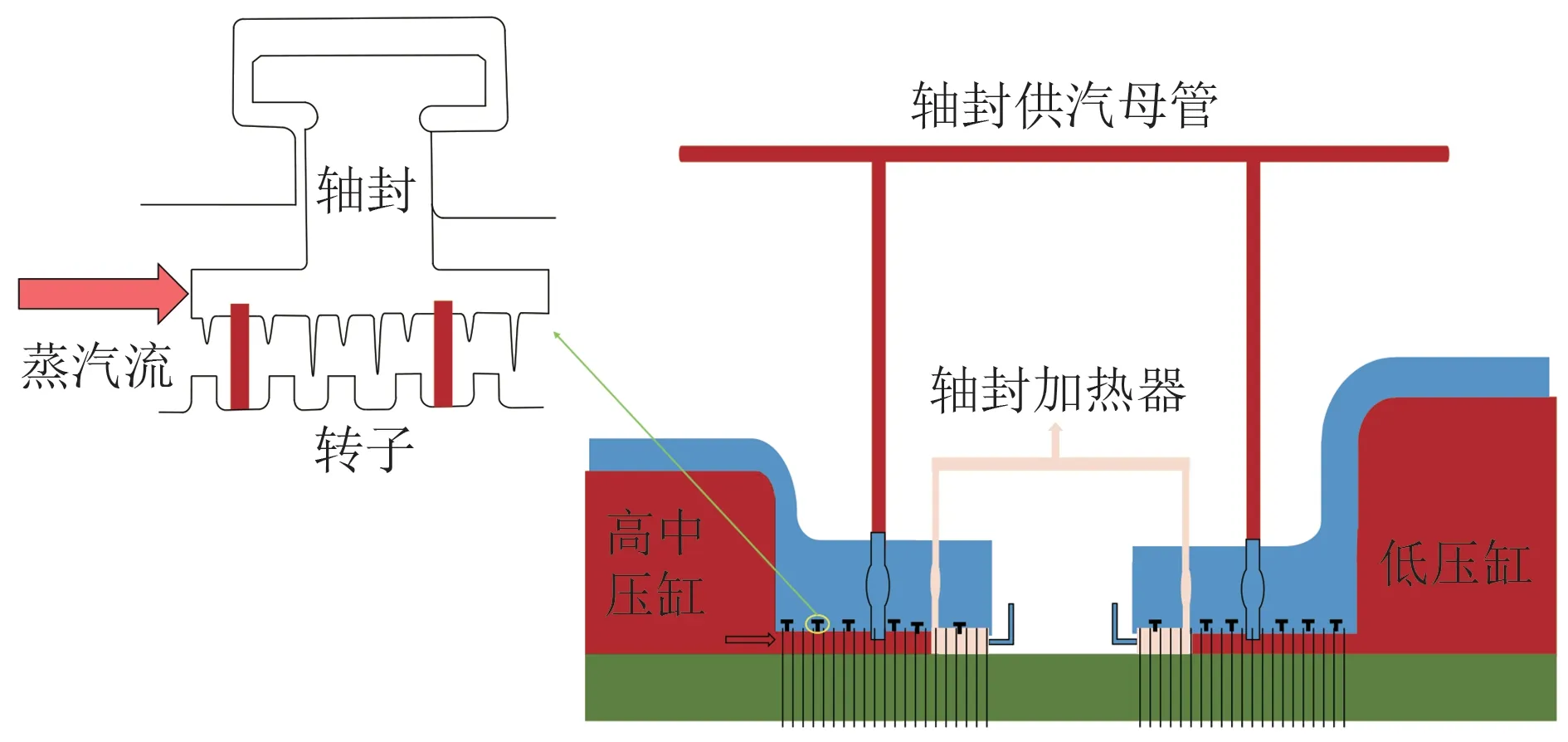

针对华能北京热电有限责任公司F 级联合循环中的汽轮机在不同运行工况轴封溢流情况进行分析。原轴封系统如图4 所示,图中汽轮机低压缸和高中压缸的两端均布置轴封,轴封多采用梳齿式高低齿结构,轴封近大气段的腔室与轴封加热器相连,轴封的平衡腔室和高压漏气段与轴封供汽母管相连。当机组启停机或低负荷运行时,高中压缸轴封、低压缸两侧轴封均由轴封母管供汽。随着汽轮机负荷逐渐增加,高中压轴封漏汽逐渐增加,除满足高中压缸轴封及低压轴封密封需求外,多余蒸汽溢流至凝汽器。

图4 轴封系统与轴封结构示意图Fig.4 Schematic diagram of shaft seal system and shaft seal structure

电厂为回收高负荷运行时轴封溢流损失的热量,对轴封系统进行蒸汽溢流回收改造,即从轴封供汽母管引出一路至轴封加热器进汽管,如图5所示。

图5 轴封溢流改造示意图Fig.5 Diagram of shaft seal overflow transformation

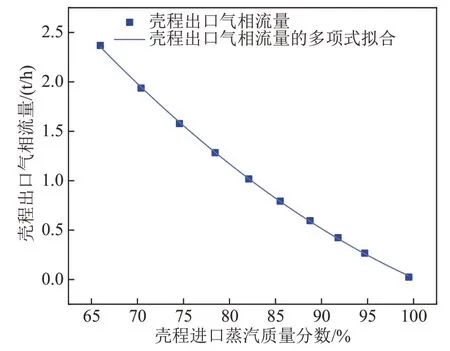

以该电厂的二拖一满负荷夏季工况为例,由于改造后轴封加热器的壳程进口蒸汽质量分数、进口流量和进口温度均发生变化,采用本文提出的方法对该工况下轴封系统改造后的轴封加热器出口参数进行快速推算。计算得到不同壳程进口蒸汽质量分数下的壳程出口液相和气相流量,并进行多项式拟合,结果如图6、7所示。由图6、7可知,随着壳程进口蒸汽质量分数的增大,壳程出口的液相流量逐渐增大,气相流量则逐渐减少。通过拟合得到壳程进口蒸汽质量分数与壳程出口液相或气相流量的函数关系为

图7 进口参数改变,壳程进口蒸汽质量分数与壳程出口气相流量变化Fig.7 When the inlet parameters change,the mass fraction of inlet steam on the shell side and the gas phase flow rate at the outlet of the shell side change

式中:x为壳程进口蒸汽质量分数;液相流量B0=1.374 31±0.565 5,B1=2.795 44±0.138 33,B2=-0.805 91±0.083 59;气相流量B0=12.041 99±0.238 91,B1=-19.842 94±0.584 44,B2=-7.816 31±0.353 16。液相流量和气相流量对应的R2分别为0.999 73 和0.999 78,可见拟合结果对数据的吻合程度很高,这便于快速对该电厂机组的变化情况进行评估。

3 结论

通过理论计算,对运行条件波动时轴封加热性能进行研究,得出如下结论:

1)提出了一种当壳程入口条件波动时快速评估轴封加热器换热性能的计算方法。使用Aspen Plus软件对文中提出的计算方法的模块1和模块2进行验证。对比验证的结果表明,考虑误差因素后,计算的结果具有可靠性。

2)使用提出的计算方法计算壳程的进口参数发生改变后壳程出口的液相和气相流量。分析结果表明,随着壳程进口蒸汽质量分数增大,壳程出口液相流量增大,壳程出口气相流量减小。对所得数据进行拟合,得出进口参数改变的情况下,壳程进口蒸汽质量分数与壳程液相/气相的流量之间的非线性关系,便于对该电厂机组的轴封加热器能否正常工作进行快速评估。